全部

807

807

0

0

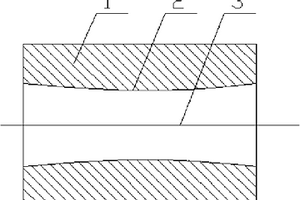

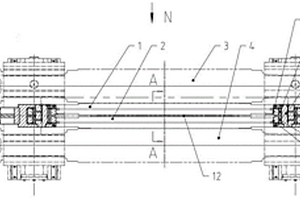

本发明公开了一种磨料水喷嘴加工工艺,包括以下几个步骤:步骤一,按配比将钴Co,碳C,钨W金属粉末称好并搅拌均匀成为硬质合金粉末;步骤二,在弹性橡胶管内中心轴线处设置硬态弹簧钢丝,并沿着钢丝圆周方向涂覆一层蜡模;步骤三,在弹性橡胶管外壁套置不锈钢套,且不锈钢套径向加工有若干通孔;步骤四,将选好成份的硬质合金粉末装入到弹性橡胶管内,并捣实,捣实后将弹性橡胶管两端通过橡胶塞封堵;步骤五,进行冷等静压成型处理;步骤六,把冷等静压成型后的素坯连同弹簧钢丝从橡胶管中取出,然后对素坯进行低温预烧结,待硬态弹簧钢丝外壁蜡膜熔化后取出弹簧钢丝;步骤七,对磨料水喷嘴进行真空烧结加工。

1509

1509

0

0

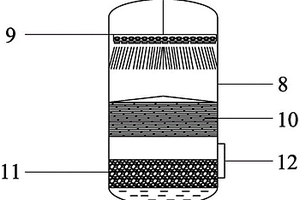

本发明涉及防护和控制材料技术领域,具体涉及一种富集10B的碳化硼中子吸收屏蔽材料的制备方法。本发明是将97~99质量份的富集10B碳化硼粉体与1~3质量份的胶黏剂以去离子水为介质混合形成混合物料烘干,将烘干后物料放入真空烧结炉内进行有压或无压烧结,控制炉内真空度达到5~40Pa,得到密度为1.8~2.48g/cm3的富集10B碳化硼中子吸收屏蔽材料。本发明的碳化硼粉末压制的制品,中子吸收能力大大提高,在反应堆内使用的过程中,不会引入其他杂质,能够保证反应堆的安全运行和使用寿命。

1177

1177

0

0

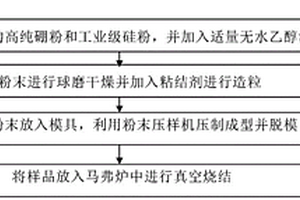

本发明提供一种溅射靶材用硅硼母合金及其制备方法,硅硼母合金为采用高纯硅粉和高纯硼粉为原料,依次经高能球磨、造粒后采用粉末冶金压制成形技术和真空烧结制备的所得产物。本发明制备的硅硼母合金中具有含硼量高、颗粒分布均匀、杂质含量低、粉末活性高、易于掺杂等特点,并且,掺杂该种硅硼母合金制备的多晶硅靶材,较制备的硅靶材具有产品出成率高,电阻率分布均匀等特点。

843

843

0

0

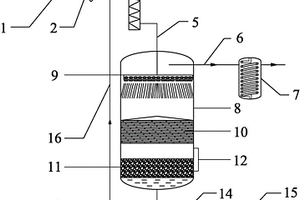

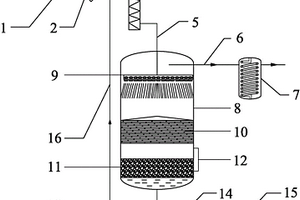

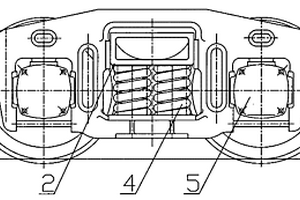

本发明提供一种真空式滤油机用冷凝装置,进油管与粗滤器相连通,粗滤器的输出管通过管路Ⅰ进入加热器,加热器的输出管通过管路Ⅱ进入真空分离器与真空分离器的雾化喷淋装置的输入管相连通;真空分离器的上部抽气管与冷凝装置相连通,冷凝装置的冷凝介质进液口和冷凝介质出液口之间通过蛇管连通,蛇管为沿螺旋角度15°‑30°上升的盘管;冷凝装置再与后续处理装置相连;真空分离器的底部输出管通过管路Ⅲ与油泵相连通再进入精滤器中进行进一步过滤后排出精油;经油泵后,一部分油液通过管路Ⅳ与管路Ⅰ相连通重新进入到加热器进行再循环。本发明的结构设计合理,体积小,安全可靠,能有冷凝水汽从而保证过滤效果,获得清洁度较高的油品。

905

905

0

0

本发明提供一种超精真空式滤油机,其特征在于包括:粗滤器、加热器、真空分离器、冷凝装置、油泵和精滤器;进油管与粗滤器相连通,粗滤器的输出管通过管路Ⅰ进入加热器,加热器的输出管通过管路Ⅱ进入真空分离器与真空分离器的雾化喷淋装置的输入管相连通;真空分离器的上部抽气管与冷凝装置相连通,冷凝装置再与后续处理装置相连;真空分离器的底部输出管通过管路Ⅲ与油泵相连通再进入精滤器中进行进一步过滤后排出精油;经油泵后,一部分油液通过管路Ⅳ与管路Ⅰ相连通重新进入到加热器进行再循环。本发明的结构设计合理,体积小,安全可靠,能有效保证过滤效果,获得清洁度较高的油品。

1302

1302

0

0

本发明提供了一种磷掺杂多晶硅薄膜及其制备方法,属于功能材料领域。通过将多晶硅粉末与磷粉末按比例混合均匀,压片、真空烧结制得硅靶材,将硅靶材和石英玻璃基片放入真空系统中,采用激光溅射沉积的方法制备出磷掺杂多晶硅薄膜。本发明获得的磷掺杂多晶硅薄膜,其横向应变系数绝对值的最大值可达24.3;横向应变系数的非线性在1-2.5%之间,比现有的多晶硅薄膜降低了0.5%;采用本发明方法可以使多晶硅薄膜掺杂均匀、平整度高、致密性好且控制晶粒尺寸范围为0.1μm~0.5μm;本发明制备方法简单、成本低、可控性强,为多晶硅薄膜领域拓展了新思路。

921

921

0

0

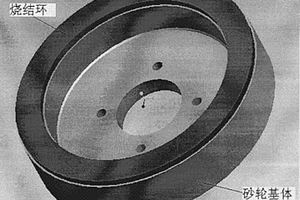

本发明公开了一种用于大尺寸金刚石膜平坦化磨削的砂轮制作方法,包括原料选择、成份配比,球磨合金化,烧结,杯形砂轮制作及处理。其中原料为TI,AL,CR,NB,V,SI粉末,按摩尔比40~46%AL,1~2%CR,1~2%NB,0~4%V,0~2%SI,余量为钛进行配比;原料在氩气保护下球磨,时间90~190小时,转速280~580R/MIN;然后筛选粒径<20ΜM的合金粉,经预压后在真空烧结炉中加压烧结,烧结温度900~1200℃,烧结时间15~60MIN,烧结压力0.2~10MPA;最后将烧结的砂轮环片热处理后焊接在杯形砂轮基盘上。本发明效果和益处是采用机械球磨和真空加压烧结制成的钛铝合金基砂轮环组织均匀高温强度高,抗氧化性好,硬度高,耐磨损。

813

813

0

0

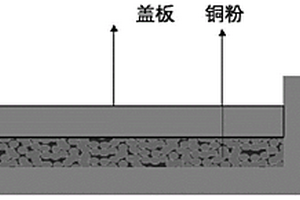

本发明提供一种用于液膜沸腾的复合微腔梯度多孔表面及其制备方法,步骤为:不同粒径的铜粉分别经真空烧结后,按照粒径大小从小到大依次叠加,夹具压紧,再进行真空烧结,再经过氧化刻蚀、化学清洗,获得复合微腔梯度多孔表面。本发明所制备的复合微腔梯度多孔表面耦合了梯度孔道的设计,极大促进了气泡的输运;梯度铜粉表面的微腔结构具有强大的毛细力,由于半月板界面的曲率,将液体限制在微腔内,延迟高热通量下的CHF。本发明方法工艺简单,生产成本低,制备的用于液膜沸腾的复合微腔梯度多孔表面,毛细抽吸力大,补液能力强,超亲水的润湿性,具有良好的传热性能。

907

907

0

0

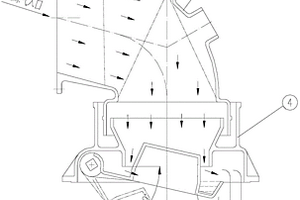

本发明提供一种真空式滤油机用真空分离器,其特征在于:所述真空分离器内上部设有的雾化喷淋装置的喷嘴包括均匀成列分布的第一喷嘴和第二喷嘴,所述第一喷嘴与所述第二喷嘴之间设有30°?60°的夹角;所述真空分离器内中部设有用于充分雾化的闪蒸装置;所述真空分离器内中下部设有充分反应的填料区,所述填料区采用陶瓷拉西环;所述真空分离器的侧面中下部还设有液位控制器。本发明的结构设计合理,通过双列喷嘴使得油液更为均匀的喷射在闪蒸装置上,使得蒸发更为充分,能有效提高蒸发效率,获得清洁度较高的油品。

1085

1085

0

0

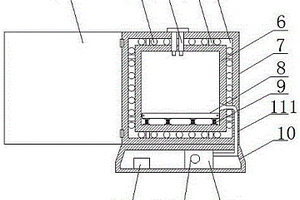

本实用新型公开了一种箱式炉加装无氧化装置,包括真空压力检测装置、连接架和保温外壳,所述保温外壳的前表面通过合页铰接有箱盖,所述保温外壳的内部设置有内胆,所述内胆与保温外壳之间通过连接架相连接,所述真空压力检测装置从保温外壳的上端面插入内胆的内部,所述内胆的内部下表面安装有等距离的弹簧,所述弹簧的内部下底面安装有立柱,本实用新型设置了压力传感器与真空压力检测传感器,压力传感器与真空压力检测传感器通过可编程PLC的作用可以控制真空泵的开与关,进而避免了人工操作开启真空泵以及关闭真空泵的麻烦,并且本装置能够在达到设定的真空度值时关闭真空泵,金属在真空状态下冶金,避免了氧化作用。

1111

1111

0

0

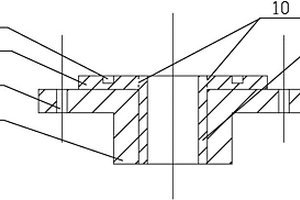

本实用新型涉及一种整体复合法兰及其制造方法,特别是涉及钛及其合金与钢等容易形成金属间脆性化合物的金属复合材料的法兰连接部件的制造方法。本发明利用爆炸焊接加工复合材料的技术,首先将钛或钛合金金属平板爆炸焊接在钢板上,然后在钛侧和钢侧分别熔化焊接钛或钛合金短管和钢短管,再将焊接了短管的复合板开孔形成法兰孔坯料,最后在坯料孔内爆炸焊接钛或钛合金管,形成整体复合法兰坯料,并采用机械加工的方法将整体复合法兰坯料加工为设计需要的整体复合法兰部件。本实用新型力学机械性能可靠,有效消除了孔内爆炸焊接的端部不复合效应,保证了钛与钛、钛与钢的整体冶金结合焊接,且焊接结合界面面积多,结合强度大。

1237

1237

0

0

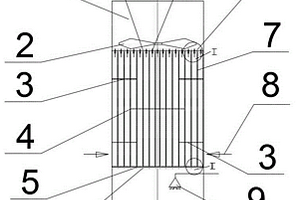

本实用新型涉及一种高效消白除雾装置,属于冶金环保技术领域。技术方案是:上孔板(6)上设有热空气出风孔洞(12),换热管外壁与外壳之间形成热空气通道;烟气通道与热空气通道在上孔板(6)上方为混合气体排空管路(1);多个导流板设置在下孔板和上孔板之间,导流板上开设多个导流板孔洞(13),换热管从导流板孔洞(13)中穿过,导流板垂直换热管安装,多个导流板在换热室内交错布置,热空气通道形成Z字型上升通道。本实用新型的有益效果是:提高了烟气和热空气混合消白除雾的效果,减小了冷凝器的体积,不仅采用普通旋翼式排风风机就能满足烟气和热空气混合比的要求,而且不需要混风室,设备的造价也有所降低。

894

894

0

0

本实用新型涉及一种大容量敞口铁水罐车,尤其 涉及能满足铁水容量在200~300t范围的铁水运输及处理,它 属于冶金行业运输设备技术领域。它由铁水罐、车架、罐座、 走行装置及车钩连接装置构成,其铁水罐是由罐壳、支轴、耳 轴、支撑臂和辅助吊轴座组成;车架为由中间弯梁连接两端平 台的结构;罐座设于车架上;走行装置由转向架总成及平衡梁 连接组成。本实用新型通过结构的改进,特别是强化走行装置, 为钢铁企业提供一种可供3000~ 4000M3高炉配套要求、铁水容量 为200~300t的大容量敞口铁水罐车,能满足钢铁工业的高炉 以及转炉容量的不断增大,对铁水运输及处理的需要。

1210

1210

0

0

本实用新型涉及一种热轧万能粗轧机机架辊与下导卫更换系统,包括轧机主平衡缸、轧机工作辊换辊推拉缸、提升轨道,其特征在于还包括换辊小车、杠杆、支座以及安装于下导卫板下部的滚轮,克服了现有热轧万能粗轧机机架辊和下导卫装置手动更换操作困难、操作强度大、时间长、效率低的缺点,解决机架辊和下导卫板更换问题,提高了自动化水平,降低了工人劳动强度,减少了维护时间,从而使经济效益提高,同时具有结构紧凑、设备投资少的优势;可广泛用于冶金行业板带轧机,尤其是热轧万能粗轧机的辅助工具。

942

942

0

0

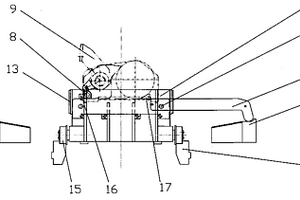

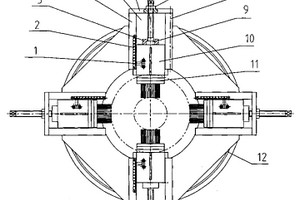

本实用新型公开了一种数控高精度开孔装置,包括底座、平移电机、升降电机、伸缩电机、立铣刀、数控操作箱、筒体滚轮架、筒体压紧机构和压紧油缸。本实用新型结构巧妙,布局合理,在需要进行高精度开孔加工及对所开孔进行坡口加工时,能够将待加工工件放置在筒体滚轮架上进行加工,工作速度快,适用的工件范围广,自动化程度高,基本上可满足筒体开孔、开异形孔以及开孔坡口加工的需求,解放大量劳动力的同时,提高了工作效率,节约成本。尤其适合多孔筒体、封头的连续定位铣切开孔作业及对孔的坡口加工作业,是一种适用于船舶,航空航天、石油化工、冶金、核电、钢结构等各种行业的高精度开孔设备,其市场前景十分广阔。

881

881

0

0

本实用新型涉及一种坩埚,具体是涉及用于生产高纯中间合金具有气体搅拌功能的氧化铝坩埚,其用于航空航天级中间合金的生产,属于冶金技术领域。包括坩埚主体、通气管道、透气砖,其特征在于坩埚主体底部安装有通气管道,通气管道穿过坩埚主体底部,在坩埚主体底部上端设有透气砖。与现有的普通氧化铝坩埚相比有以下优点:一、能够很好的降低气体及杂质元素的含量,提高合金的品质;二、能够缩短合金凝固时间,提高生产效率。

801

801

0

0

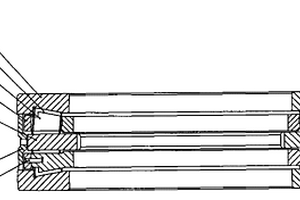

本实用新型公开了一种双向推力圆锥滚子轴承,包括座底(1)、中轴圈(5)、滚子(2)、保持架座(3)、保持架盖(4)、隔圈(6)和圆柱销(7)。保持架盖(4)为圆环形,位于座底(1)和中轴圈(5)之间;保持架盖(4)中可以均匀的分布圆锥滚子。本实用新型主要应用于轧机、机电、冶金等行业,所采用的保持架盖能够改善润滑性能,提高回转灵活性,并因此大大提高轴承的使用寿命。

1192

1192

0

0

本实用新型公开了一种新型空心滚子轴承。通过对现有轴承空心滚子的内孔母线进行修形,使空心滚子的内孔半径沿着轴线方向连续变化,且在内孔轴线的任何位置都和滚子同心。采用内孔修形后的新型空心滚子轴承不仅保持了普通空心圆柱滚子轴承和对数滚子轴承的优点,还可以避免空心滚子轴承的边界应力集中以及深穴空心滚子轴承的弯曲应力集中。此外,与对数滚子轴承相比,本实用新型空心滚子的母线修形是对非接触内孔进行的修形,因而对加工精度的要求较低,加工工艺性好。本实用新型的空心滚子轴承可以广泛应用于航空航天、铁路、冶金和其它行业的各种机械中。

820

820

0

0

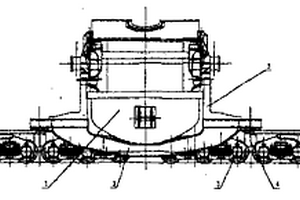

本实用新型所述的一种混铁车用转向架装置,是用于冶金车辆上的一种转向架。是由侧架组、摇枕组、轮轴装配、轴箱装配所组成。其结构在于轮轴装配的一组轮轴中心部位设置压装形式的手制动盘。枕弹簧的内弹簧的自由高度为277.5MM,有效圈数为7.5圈,刚度为1030N/MM;外弹簧的自由高度为273MM,有效圈数为3.5圈,刚度为2806N/MM。枕弹簧采用60SI2CRVA合金钢材料。内弹簧的簧丝直径为25MM。整车落成及铁水注入以后,由内、外弹簧进行共同承载,有效地降低外弹簧的受力,从而解决外弹簧折断的问题。本实用新型具有结构新颖、承载能力强、停车安全稳定等特点,故属于一种集经济性与实用性为一体的新型一种混铁车用转向架装置。

914

914

0

0

本实用新型公开了一种钢管除锈机除锈刷刷距调整装置,用于冶金行业钢管除锈设备的除锈刷刷距调整装置;包括回转体、滑座、滑块和钢刷,其特征在于:还包括丝杆、刻度尺和指示针;所述回转体上设置有槽形滑座;丝杆的一端设有T型头,另一端设有方头;丝杆由压盖安装在滑块上,丝杆上设置的T型头可在压盖中转动;压板II上设有内螺纹;压板II与丝杆螺纹连接,并由螺母锁紧;滑块安装在槽形滑座中;滑块由压板II和压板I定位;所述刻度尺固定安装在压板I上;所述指示针固定安装在滑块上;所述钢刷固定安装在滑块上;本实用新型的优点是结构简单,安装维修方便,刷距调整方便,缩短了刷距调整的时间,提高了生产效率。

1226

1226

0

0

本实用新型属于冶金领域,尤其是一种轨道送料小车,针对现有的小车高度调节,挡杆高度固定的问题,现提出如下方案,其包括底座框和底座框两侧均转动连接的轨道轮,所述底座框顶部的孔洞转动套接有螺杆,所述螺杆表面的顶端螺纹连接有框台,所述螺杆的底端延伸到底座框的内部并固定套接有传动轮,所述传动轮的后侧传动连接有传动带,所述底座框内部的两侧均转动连接有引导轮,所述引导轮的内部与传动带的表面传动连接,转杆通过主动轮可以带动被动轮转动,被动轮通过连接轮可以带动传动带转动,传动带通过引导轮可以带动传动轮转动,传动轮通过螺杆可以带动框台进行升降,螺杆可以带动限位机构上下移动,方便对铜锭进行限位。

1092

1092

0

0

本实用新型涉及冶金生产制造技术领域,且公开了一种新型工作辊轴向固定装置,包括上工作辊、下工作辊、上支撑辊、下支撑辊、上定位旋转套、上轴承、销轴、轴承座、支撑座、旋转销轴、液压锁紧机构、被轧制件、下轴承和下定位旋转套。该一种新型工作辊轴向固定装置,在每个工作辊轴向端部都布置一个轴承、可以自由转动的定位套旋转套,定位套旋转套和轴承一起沿销轴旋转,当工作辊工作旋转时,定位套旋转套也随工作辊一起转动,这样可以减小工作辊与定位套旋转套之间的相对摩擦,同时又对工作辊轴向限制定位。定位套旋转套、轴承安装在一个大的支撑座上,支撑座可以沿固定销轴摆动,有工作锁紧位和摆开换辊检修位两个位置。

866

866

0

0

本实用新型所述的带钢边部减薄的六辊轧机工作辊,涉及一种冶金装备领域的工艺装备,具体为可轴向窜动的六辊冷轧机工作辊。工作辊的辊体的一端加工有锥角;工作辊两端的辊接轴上各加工有一个滑键槽;工作辊的两端通过操作侧轴承座和传动侧轴承座装于机架上,在操作侧轴承座的外侧装有横移架;横移架与横移机构相连接,横移机构驱动横移架并带动工作辊做横向移动。锥角的斜率由锥高与锥长比确定;锥高与锥长比为1:400。工作辊分为上工作辊与下工作辊,上工作辊与下工作辊的锥角反向设置。本实用新型具有结构新颖、加工简便、使用方便、操作快捷准确、提高成材率等特点,故属于一种集经济性与实用性为一体的新型带钢边部减薄的六辊轧机工作辊。

1039

1039

0

0

本实用新型涉及冶金焦化技术领域,尤其是涉及一种凸台式水封阀盘结构单孔炭化室压力调节系统。包括桥管、高压氨水喷嘴、低压氨水喷嘴、变径水封阀、凸台式水封阀盘、测压系统;所述变径水封阀中导气管为上部断面大、下部断面小的锥形管,水封阀盘上设有可改变荒煤气有效流通管断面的锥形凸台,并安装在变径水封阀的底部;通过水封阀盘的转动调节锥形凸台插入变径水封阀中变径管的深度,改变荒煤气的有效流通断面,进而稳定炭化室内压力。本实用新型采用更加简单的结构型式,通过改变荒煤气的有效流通断面即可稳定炭化室内的压力,投资小,故障率低;不改变现有水封阀的外形及接口尺寸,特别适应现有装置的升级改造。

877

877

0

0

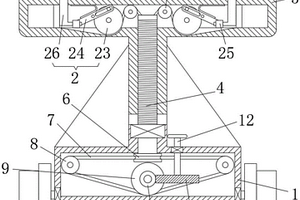

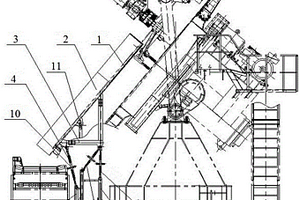

本实用新型属于冶金工业中的圆盘造球机基础领域,具体涉及一种圆盘造球机卸料板装置,包括耐磨衬板、卸料盘体、调整装置、底座、支撑杆、第四底座支杆和压板;所述卸料盘体的内表面铺设耐磨衬板;调整装置的一侧与卸料盘体的外底面连接,另一侧固定在底座上;所述支撑杆的一端与卸料盘体连接,另一端用压板固定在第四底座支杆上,第四底座支杆固定在底座上。本实用新型的卸料板通过旋转套筒同时调节各螺杆组的长度,以达到调节卸料板高度和角度的目的,可以实现无极调节角度和一定范围内调节卸料板盘体高度,适用于圆盘造球机的各种工作角度,更好地辅助卸料工作。

761

761

0

0

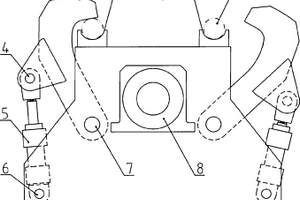

一种中间包锁紧装置,应用在冶金行业连铸机中间包倾翻工序中。所述的中间包锁紧装置包括液压缸、销轴、锁紧压板,液压缸尾部铰接吊环头通过销轴与中间包倾翻装置的旋转架体底部相连接,液压缸头部铰接吊环头通过销轴与锁紧压板中间部位相连接,锁紧压板底部通过销轴与旋转架体中间部位相连接,当液压缸动作时锁紧压板即可以绕锁紧压板与旋转架体的连接销轴摆动,当液压缸活塞杆伸出时锁紧压板压住中间包耳轴而达到锁紧的目的;当液压缸活塞杆缩回时锁紧压板离开中间包耳轴而使中间包能够吊入或吊出。本实用新型采用自动控制进行操作,降低了工人的劳动强度;结构简单,维护方便,使用可靠;缩短了锁紧所需时间,提高了工作效率。

984

984

0

0

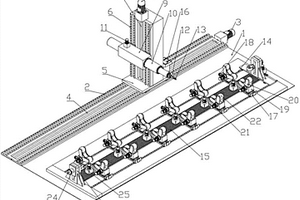

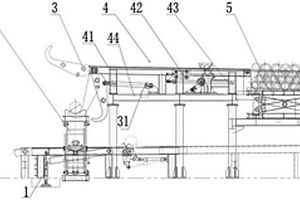

本实用新型涉及冶金设备技术领域,提供一种用于球磨铸铁管规格筛选的控制系统,包括:轨道升降机构、升降台、抱管机构、叉架机构、落管平台机构及PLC控制器;轨道升降机构将需要更换的管件输送至升降台,升降台再将管件升高,抱管机构将管件抱至叉架机构,叉架机构将管件传输至落管平台机构,叉架机构上设有管径测量传感器和有激光测距传感器,落管平台机构上设有激光测距传感器,分别将检测到的管件的管径值和位置值反馈给PLC控制器;PLC控制器根据管径值,控制轨道升降机构升降,根据位置值控制叉架机构向左右调整步进距离,并控制落管平台机构调整升降高度,从而实现自动化分类筛选管件,减轻人工筛选的负担,提高筛选管件工作效率。

中冶有色为您提供最新的辽宁大连有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!