全部

1006

1006

0

0

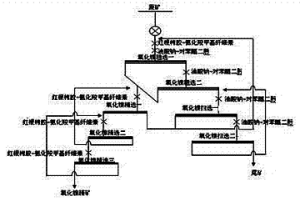

本发明公开一种低品位复杂难选氧化镍矿的捕收剂及其选矿方法,该捕收剂由对苯醌二肟和油酸钠按质量比为(1~3):1组成。本发明提供的低品位复杂难选氧化镍矿的选矿方法包括以下步骤:首先将含有氧化镍的原矿进行磨矿获得原矿矿浆,再向原矿矿浆中添加本发明提供的捕收剂,进行浮选作业,获得氧化镍精矿。本发明具有清洁环保、镍富集比高,并有效回收了传统方法不能回收的低品位复杂难选氧化镍矿资源。

1036

1036

0

0

一种从镍红土矿富集镍钴的氯化离析方法,包括矿料干燥处理;配、混料和造球:在经处理的镍红土矿料中配入氯化剂和还原剂,混合造球;氯化剂加入量为矿料质量的5~10%,还原剂加入量为矿料质量的3~6%;矿料球预加热升温,升温温度以保障矿料球蓄热而不发生化学反应为限;将经得到的灼热混合矿料球投入氯化离析反应器,进行镍和钴的氯化离析焙烧;焙烧温度900~1100℃;磁选富集镍和钴:将焙烧后得到的焙球直接水淬、湿式细磨;再采用粗选-精选-扫选联合磁选富集镍和钴,粗选、精选、扫选的磁场强度分别为2100~2500高斯、1000~1500高斯、3100~3500高斯;扫选中矿返回粗选;窑气处理和回收氯化剂。?

1132

1132

0

0

本发明公开了一种从电子废弃物中提取有价金属的方法,具体过程包括破碎、氧化氨性浸出、有机组份分离、浸出液净化、电积步骤,最后分别得到有机物颗粒、金/银/钯粉、阴极铜产品。本发明采用氧化氨性体系对电子废弃物破碎后产物进行选择性浸出,之后利用电子废弃物破碎后有机组份密度较小而浮在浸出液表层的特点而将有机物颗粒分离,而有价金属AU,AG,PD,CU,NI,CD,ZN,PB进入溶液;然后,对浸出液进行置换提取贵金属AU,AG,PD;最后采用电积的方法得到电积铜,电解液富集后开路金属镍、铅、锌、镉。本发明具有原料适应性强、金属回收率高及环境污染小的突出优点,可达到环境效益和经济效益的统一。

817

817

0

0

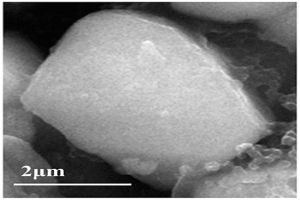

本发明公开了一种废旧锂离子电池正极材料的再生方法:(1)将废旧锂离子电池放电,拆解,然后将拆解后的正极片放在碱液中浸泡,过滤,得到黑色粉末;(2)将黑色粉末洗涤、干燥,然后在干燥后的黑色粉末中加入硼源研磨,焙烧,完成废旧锂离子电池正极材料的再生。本发明充分利用废旧正极材料表面的残锂,使其无需进行补锂操作,并利用电池循环过程中引入的F元素,结合添加的B元素,保证B和F掺杂在材料的晶格中,B元素使废旧三元材料中的裂痕愈合,F元素掺杂稳定了材料的骨架,加快了锂离子的传输,使得到的再生颗粒为典型的准单晶颗粒,表面光滑无裂纹,大小均一,粒径为3~5μm,再生正极材料组装的全电池性能优异。

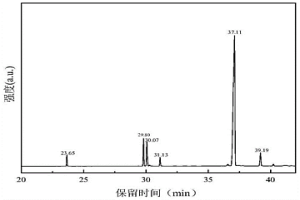

本发明公开了一种桐油基酸性萃取剂及其制备方法和在选择性萃取分离过渡金属离子中的应用。将桐油与甲醇发生酯交换反应,得到桐油酸甲酯;所述桐油酸甲酯与含酸性功能基团的亲双烯体烯烃化合物通过Diels‑Alder加成反应,即得桐油基酸性萃取剂。该桐油基酸性萃取剂的物理化学性质稳定,饱和容量大,萃合物油溶性好,且具有良好的过渡金属离子络合能力,将其与4PC组成协同萃取体系,对复杂金属离子溶液体系中的过渡金属离子有很强的正协同萃取效果,而对锂离子等存在明显的反协同萃取效果,非常适用于过渡金属离子与锂离子的选择性萃取分离,具有良好的工业应用前景。

772

772

0

0

本发明提供了一种含铝废旧电池中有价金属分离提取的方法,包括如下步骤:将含铝废旧电池和造渣剂、含硫物料一起加入到熔炼炉内进行熔炼,使熔炼产出含Co和/或Ni的锍、含Mn炉渣及烟尘;所述含Mn炉渣中,Mn质量百分数≥5%,Mn和Fe的总质量百分含量为5%~40%,Al2O3的质量百分含量为20%~35%,CaO和MgO的总质量与SiO2质量的比为(CaO+MgO)/SiO2≥0.3。该方法可显著降低高铝物料熔炼造渣剂的用量,同时直接产出易于后续处理的含镍/钴硫化物产品,综合经济效益好。

948

948

0

0

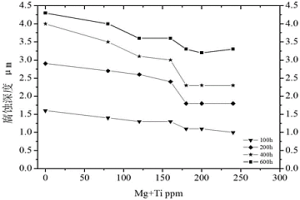

本发明涉及一种铋基合金及贮能换热方法,该铋基合金由以下成分组成:Pb 25‑45wt%、Sn10‑15wt%、In 2‑6wt%、Mg a、Ti b,余量为Bi及不可避免的杂质;其中,不可避免的杂质的总含量≤100ppm;a为Mg的含量,b为Ti的含量,180ppm≤a+b≤240ppm,a:b=2‑3:2‑3。本发明的铋基合金贮热性能好且对钢材腐蚀性低,具有良好的应用前景。

837

837

0

0

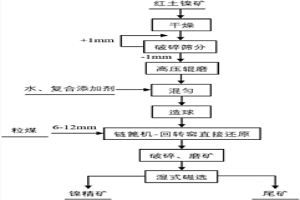

本发明提供了一种强化高镁型红土镍矿直接还原的复合添加剂及其应用,复合添加剂包括25wt%~35wt%脱硫石膏、20wt%~30wt%碳酸钠、10wt%~15wt%腐殖酸钠、10wt%~15wt%聚丙烯酰胺、5wt%~10wt%煤粉、5wt%~10wt%氧化钙和1wt%~5wt%铁精粉。本发明的复合添加剂可从高镁型中低品位红土镍矿中制取高镍精矿,可应用于高镁型红土镍矿直接还原,其应用方法为:将红土镍矿和复合添加剂混合,造球得到生球;将生球干燥,使生球固结成强度超过300N/个的干燥球;将干燥球进入回转窑,加入还原煤进行分段还原得到还原产品;将还原产品水淬急冷后,破碎球磨、湿式磁选得到高镍铁精矿。

889

889

0

0

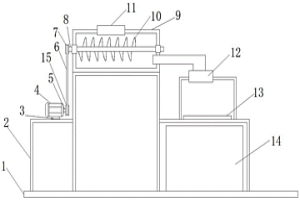

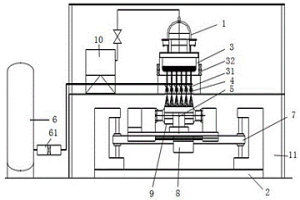

本发明涉及金属冶炼技术领域,且公开了一种火法提炼贵金属用熔炉,包括垫板,所述垫板的顶部固定连接有支撑框,所述电机的右侧活动连接有输出轴,所述主框的顶部开设有进料口,所述支撑框的底部固定连接有加热箱,所述支撑框的顶部开设有排料口。通过开启电机,使得电机右侧的输出轴转动,而输出轴的转动将带动主动轮的转动,由于主动轮与被动轮通过传动带活动连接,使得主动轮转动时带动被动轮的转动。通过被动轮的转动将带动右侧固定连接的转轴转动,而转轴的转动将带动外侧固定连接的粉碎片的转动,而将矿石通过进料口投入,使得在主框内,使得矿石粉碎,而后通过导热板的加热,使得火法提炼出金属。

本发明公开了一种电磁搅拌铸造制备高熵合金颗粒强化铝基复合材料的方法,涉及高性能金属材料制造技术领域。本发明包括备料、烘模、装料、炉料熔化、铝液精炼、添加高熵合金颗粒、浇铸和脱模,备料包括以下步骤:步骤一:准备块状铝锭和中间合金锭;步骤二:清洁块状铝锭和中间合金锭,去除氧化层并烘干;步骤三:将烘干后的原材料切割成小块,并使用电子天平称重后备用;步骤四:准备高熵合金粉末,高熵合金粉末的成分为Al1.5CrCoNiFe;步骤五:将高熵合金粉末充分烘干后称重备用。本发明通过电磁场对铸模中的铝合金熔体进行搅拌,电磁场属于非接触式的外能能场,可有效的细化晶粒、改善强化粒子在材料中分布的均匀性。

1009

1009

0

0

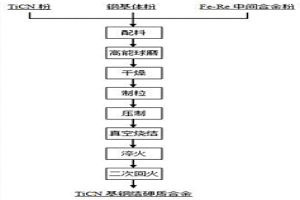

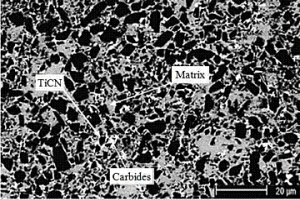

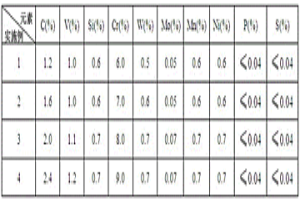

本发明公开了一种钢结TiCN基硬质合金,所述的钢结TiCN基硬质合金以TiCN为硬质相,以钢基体为粘结相,以Fe—(20~30%)Ce—(8~20%)La中间合金为添加剂,所述的TiCN的重量百分比为30~40%、所述的钢基体的重量百分比为59.2~69.5%,所述的Fe—(20~30%)Ce—(8~20%)La中间合金的重量百分比为0.5~0.8%。本发明还公开了制备该材料的方法,先将Fe—(20~30%)Ce—(8~20%)La中间合金制备后,再配料、球磨混料、模压成型、烧结、热处理,本发明的TiCN钢结硬质合金材料致密度高、综合性能优异,性价比高。本发明的制备方法成本低、工艺简单、适于工业化生产。

920

920

0

0

本发明公开了一种TiCN基钢结硬质合金,所述的TiCN基钢结硬质合金以TiCN为硬质相,以钢基体为粘结相,以Fe—(20~30%)Ce—(8~20%)La中间合金为添加剂,所述的TiCN的重量百分比为30~40%、所述的钢基体的重量百分比为59.2~69.5%,所述的Fe—(20~30%)Ce—(8~20%)La中间合金的重量百分比为0.5~0.8%。本发明还公开了制备该材料的方法,先将Fe—(20~30%)Ce—(8~20%)La中间合金制备后,再配料、球磨混料、模压成型、烧结、热处理,本发明的TiCN钢结硬质合金材料致密度高、综合性能优异,性价比高。本发明的制备方法成本低、工艺简单、适于工业化生产。

1259

1259

0

0

一种耐腐蚀耐磨的衬板材料,耐腐蚀耐磨的衬板材料由高铬钢、高锰钢、破碎机底板、磨粉机底板组成,高铬钢和高锰钢制造成锥台体,浇铸在底板中,破碎机使用高锰钢的锥台体浇铸在破碎机底板中,磨粉机将高锰钢或者高铬钢的锥台体浇铸在磨粉机底板中,耐腐蚀耐磨的衬板将材料按照用途合金元素的性质、价格、制造方法的难易,使用寿命采用不同的方案,从而达到物尽其用的目的,即湿磨采用防腐材料,破碎机采用韧性底板和红硬性好的钨锰合金结合,将软质材料和硬质材料结合在一起,避免颚式破碎机衬板磨平后破碎效率下降的问题。

920

920

0

0

一种用含Nb2O51~8%低品位复杂铌精矿生 产铌铁的方法, 主要包括铌精矿加焦粉和有机粘合剂混辗、 压团、烘干制成内配碳球团。球团在电弧炉中适当的酸碱 度和温度下, 进行选择性的预还原, 脱铁、除磷、除硫及富集 铌, 得富铌渣和含磷半钢。富铌渣在二次电弧炉中加混合铝热 还原剂进行深还原, 得合格的铌铁。从铌精矿至铌铁合金的铌 总收率达73~92%; 每产1吨铌铁可副产2~8吨半钢和含稀土 6~8%的贫铌渣3.8~8吨, 为铌的提取开辟了新路。

1086

1086

0

0

本发明公开了一种对粉尘或高温流体起过滤作用、且高温强度优良的铁铬铝基多孔合金材料及制备方法。所述合金材料,包括下述组分:铝,铬,碳化硅,稀土,铁;其制备方法包括铁铬铝基合金粉末和颗粒的制备、料浆的配制、浇铸成型与热脱脂和烧结等工序。本发明组分配比合理、制备工艺简单,成本低,具有力学性能好,抗热震能力强,耐腐蚀和抗氧化性能好,孔隙率和孔径大小可调,特别是传热性能好,为将该材料的应用由过滤拓展到极端环境的传热等领域奠定了基础,适合工业化生产适于工业化生产。

786

786

0

0

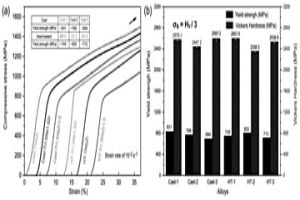

本发明涉及一种Ti‑Ta‑Nb‑Zr‑Mo生物医用高熵合金。本发明先将TiNbZr做为一个整体,将TaMo作为一个整体;研究TaMo作为一个整体,其含量对产品的性能影响,然后以TiNbZrTa做为一个整体,将Mo作为一个整体,再研究Mo的用量对产品压缩屈服强度的影响;确定力学性能选择因子,通过力学性能选出具有较优力学性能的产品进行耐腐蚀性能测试,得到具有优异性能的铸态产品;然后对淘汰的铸态产品进行热处理优化;测量热处理优化后产品的力学性能和耐腐蚀性能,进而得到力学性能和耐腐蚀性能均优越的产品。本发明可以大大节省优质Ti‑Ta‑Nb‑Zr‑Mo生物医用高熵合金开发的成本和提升优质产品的开发效果。尤其是对淘汰的铸态产品进行热处理优化,其可以大大提升优质产品的产出率。这有利于低成本的产业化应用。

1068

1068

0

0

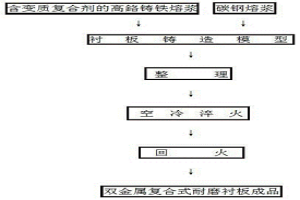

本发明双金属复合式耐磨衬板及制作方法涉及器械技术领域。采用“双金属复合”关键技术,双金属复合式耐磨衬板其中间钢板的一面与含有变质复合剂的高铬铸铁铸件、中间钢板的另一面与碳钢铸件均以浇铸方式连接。双金属复合式耐磨衬板的制作方法为:将含有变质复合剂的高铬铸铁熔浆对衬板铸造模型中的高铬铁铸件模型、碳钢熔浆对衬板铸造模型中的碳钢铸件模型同时实施浇铸制作的毛坯铸件整理成铸件,铸件经空冷淬火制成淬火铸件,淬火铸件经回火制成双金属复合式耐磨衬板。应用于球磨机中。衬板结构巧妙、制作方法简捷、效果稳定可靠、易制作且成本低。

1150

1150

0

0

本发明提供了一种热轧用双金属复合高钒高速钢辊套。复合高速钢辊套包括外层和内层,所述外层为高钒高速钢耐磨层,其包含按质量百分比计的如下化学成分:C:1.8~2.8%、Si:0.2~1.0%、Mn:0.3~0.8%、V:4~10%、Cr:4~8%、Mo:3~6%、Nb:1.0~4.0%、Co:2.0~5.0%、W≤1.0%、S≤0.03%、P≤0.04%、余量为Fe及不可避免的杂质。本发明提供的热轧用双金属复合高钒高速钢辊套,通过优化辊套的合金成分,改善辊套的组织结构从而提高其强度等性能;并且能有效解决现有离心铸造高速钢辊套容易产生偏析、整体轧辊不好热处理等问题。

1023

1023

0

0

一种从含钒或/和铬物料中提取钒铬的方法,其特征是,以碱金属的盐及其碱或以碱金属的碱作含钒或/和铬物料的氧化转型介质,在氧化剂的作用下,经160~600℃处理0.5-6h,使其中的钒和铬转化成可溶性的钒酸盐和铬酸盐,水浸得含钒或/和铬的浸出液;含钒或/和铬的浸出液先加沉淀剂A选择性沉钒后,再加沉淀剂B沉铬,得钒富集渣和铬富集渣,然后分别从钒富集渣和铬富集渣中分离回收钒和铬,不仅实现了钒与铬的有效分离回收,而且达到了同时除杂的效果;所得沉铬后液经氧化再生、蒸发浓缩得到的介质返回含钒或/和铬物料氧化转型工序循环使用,具有工艺简单,操作简便,钒铬分离效果好,金属回收率高,生产成本低,环境友好等优点,适合含钒或/和铬物料提取钒铬的工业应用。

993

993

0

0

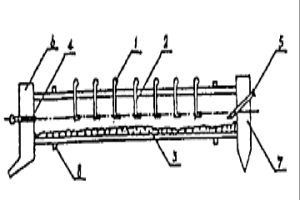

一种用回转窑生产磷酸的方法,其特征在于:造球配料时添加有机粘结剂,有机粘结剂有三种;球团采用干燥固结;回转窑窑头抛入固体还原剂;窑身设有若干风机和风管,空气在窑内料层上方沿中轴线通入。本发明能有效地解决球团强度及窑内温度、气氛控制问题。通过控制窑身风机的供风量,维持回转窑长50%以上区域料层温度波动不超过±50℃。

749

749

0

0

本发明涉及一种从含钒或/和铬的溶液中分离回收钒和铬的方法,该方法的特点是,先在含钒或/和铬的溶液中加入沉淀剂A,将其中的钒选择性沉淀析出,再加入沉淀剂B,使其中的铬也沉淀析出,然后在沉铬后液中通入CO2结晶析出碳酸氢钠,最后分别从钒富集渣和铬富集渣中分离回收钒和铬。本发明具有工艺流程短,操作简便,生产成本低,钒和铬的分离效果好,环境友好等优点,适合于工业化生产应用。

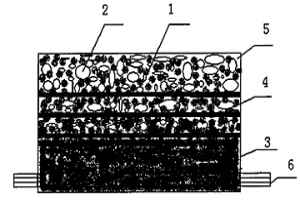

本发明提供一种铝电解用粒度级配功能梯度TiB2/C复合阴极及其制备方法,其特征在于阴极结构包括1层基体层、至少1层过渡层和1层功能层,从基体层到过渡层再到功能层的TiB2含量和C含量分别呈梯度变化,其中基体层C含量最高,功能层TiB2含量最高。所制备的粒度级配功能梯度TiB2/C复合阴极具有体积密度大、孔隙率小、抗热冲击性好、抗拉强度和抗压强度高、功能层厚度大、TiB2含量高、表面与铝液完全润湿等优点,可有效提高铝电解用TiB2/C复合阴极的功能层服役性能并延长其使用寿命。

833

833

0

0

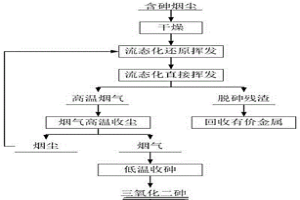

一种含砷烟尘流态化脱砷的方法,本发明首先将含砷烟尘进行干燥,之后通过气流使含砷烟尘流态化,控制气流中保护性气体和还原性气体的比例进行还原挥发,然后在保护性气体下直接挥发,挥发烟气经过高温收尘、低温收砷,得到三氧化二砷,挥发残渣作为回收其他有价金属的原料。本发明将难以挥发的五氧化二砷完全转化为易挥发的三氧化二砷,并避免三氧化二砷的进一步还原,从而实现含砷烟尘的高效脱砷,含砷烟尘处理后产生的渣料和烟尘可分别作为回收有价金属原料和三氧化二砷产品,不产生二次污染。

1257

1257

0

0

一种从含砷烟尘还原挥发分离砷的方法,本发明包括先按含砷烟尘∶碳质还原剂∶促进剂的质量比为100∶(5~15)∶(0.05~0.20)的比例进行配料,并混合均匀;再将配料在保护气体中升温还原,温度为450~600℃,时间30~120min,系统气压90~98kPa;还原挥发产生的烟气冷却至150~250℃,经收尘得到三氧化二砷。本发明可将含砷烟尘还原挥发脱砷温度降低至600℃以下,能够有效地节约能源和减少试剂消耗;含砷烟尘中砷脱除率可达到90.0%以上,分离砷后的残渣可直接作为回收有价金属的原料;脱砷选择性好,挥发烟尘中三氧化二砷纯度达到97.0%以上。

1045

1045

0

0

本发明公开了一种净化回收尾气中汞的方法,该方法选取冶炼厂或硫酸厂的原料锌精矿、铅精矿、铜精矿或硫铁矿等作为脱汞物质,将这些脱汞物质通过颗粒喷射、流化床或固定床等方式与烟气进行接触,从而脱除烟气中的汞。然后,将吸附汞的脱汞物质返回炉窑重新利用,在炉窑中使汞挥发,并在原有的汞回收设备中将其回收。本发明简便易行、投资少,成本低、具有广阔的应用前景。

1227

1227

0

0

本发明涉及一种湿法炼锌窑渣铁精矿的综合利用方法;属于冶金技术领域。本发明以湿法炼锌窑渣铁精矿为原料,盐酸水溶液作为浸出剂,两段逆流浸出使窑渣铁精矿中的铁、银、铜、铅、锌、砷等有价金属进入浸出液中;利用金属铁粉置换、控制pH值沉砷和硫化沉淀等工艺净化浸出液,分离铜、银、铅、锌、砷等有价金属,净化后液为纯FeCl2水溶液,将其喷雾热分解得到Fe2O3粉,生成的HCl气体用水吸收,再生为盐酸返回浸出工序。这一方法可实现湿法炼锌窑渣铁精矿中有价元素全面分离回收,浸出剂盐酸循环利用,是一种资源节约、环境友好的方法。本发明整个工艺基本上无三废排除,所有资源得到最大效率利用,所得产物均便于后续的处理和加工;本发明具有环保、经济、节能、高资源利用率的优势,便于产业化生产。

917

917

0

0

一种多喷嘴喷射复合轧辊的设备及方法,所述的设备包括中间包,所述中间包内设有搅拌装置;多个喷嘴,设于中间包的下方,各喷嘴与中间包之间通过导液管连接;机架,设于喷嘴的下方,机架上设有用于带动坯件上下移动的升降机构以及用于带动坯件摆动或旋转的转动机构;摩擦发热装置,朝向坯件设置,且能够选择性地靠近坯件或远离坯件。本发明还包括一种多喷嘴喷射复合轧辊的方法。本发明能够快速提高复合层的复合速度,形成均匀的冶金结合,且坯件和复合层的结合力大而稳定。

823

823

0

0

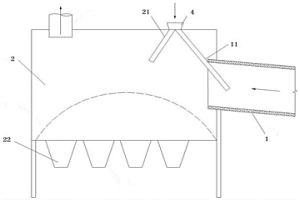

本发明是一种利用回转窑处置含锌危险废物的烟气余热的方法,属于冶金化工及生产技术领域,利用一次沉降室的烟气和氧化锌微粒尘的热量,来加热干燥含水的含锌危险废物;从而减少或消除干燥装置干燥含锌危险废物增加的生产成本,以及消除一次沉降室的烟气和氧化锌微粒尘需要强制冷却带来的生产成本。本发明实施产生的有益效果是,消除和减少需要通过干燥装置干燥含水含锌的危险废物的生产成本;以及消除了回转窑装置一次沉降室收集的氧化锌微粒尘需要强制冷却的费用。

869

869

0

0

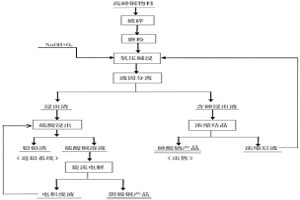

本发明公开了一种处理高砷铜物料的工艺。高砷铜物料经破碎、磨粉与氢氧化钠调浆后氧化浸出,高砷铜物料中的铜被氧化以渣的形式与铅、金、银、铂贵金属留在渣中,砷以砷酸钠的形式进入溶液,浸出液经浓缩结晶后得到砷酸钠产品,浓缩液返回氧压碱浸;浸出渣进行硫酸常压浸出,铜以硫酸铜的形式进入溶液经调酸后直接旋流电解提取铜;电积废液循环使用;铅与贵金属进入铅银渣中综合回收Pb、Ag、Au有价元素。该工艺属于清洁冶金过程,对设备耐腐蚀要求低、对环境无污染、操作简单、金属综合回收程度高、具有较强的实用性和对原料的适应性等优点。

1177

1177

0

0

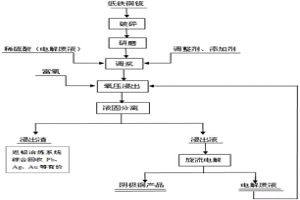

本发明涉及有色金属湿法冶金领域,特别是指一种从铁铜锍物料中选择性提取铜的方法。本发明公开了一种从铁铜锍物料中选择性提取铜的方法,包含以下步骤:将铁铜锍物料经破碎研磨、加硫酸调浆后在高压釜内通富氧氧化浸出;铁铜锍物料氧化浸出完成后进行固液分离得到浸出液和浸出渣;所述浸出液经调酸后采用旋流电解技术得到阴极铜产品。其中,所述铁铜锍物料中包含以下组成及其重量百分比:Pb:15~45%,Cu:35~60%,S:2~18%,Ag:0.2~0.8%,As:5~20%,Fe:0.05~0.6%。本发明提供的方法尤其适用于从铁含量低的铁铜硫物料中选择性提取铜,铜浸出液采用旋流电解技术电解沉铜,产率更高,得到的阴极铜产品杂质少、纯度高。

中冶有色为您提供最新的湖南有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!