全部

1238

1238

0

0

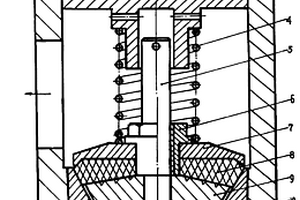

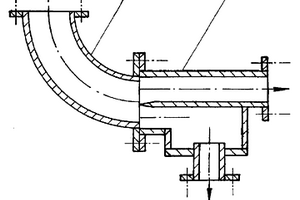

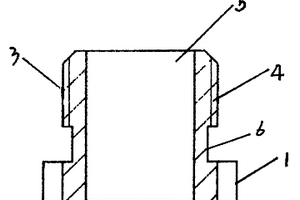

本实用新型提供了一种往复式柱塞泥浆泵的进排液阀,它由阀盖、上导向盖、阀箱、压弹簧、阀芯、阀座等组成。其特点是阀芯的下导向架为叶片式结构。这一形式使柱塞浆泵进排液阀的结构和工作过程更趋合理,从而延长了阀芯的使用寿命。该阀与柱塞泵配套可广泛的应用于电力,矿山,冶金等部门输送灰浆,矿浆,泥浆,煤浆等含有大量固体颗粒的浆液。

959

959

0

0

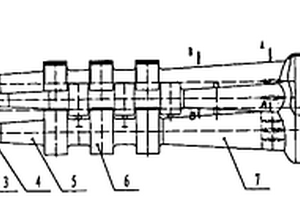

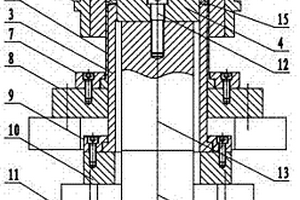

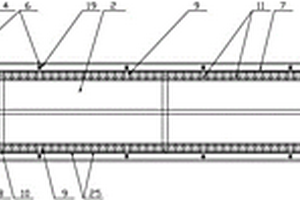

本实用新型涉及一种减压阀组,尤其是一种用于冶金行业中的消音式减压阀组,它主要包括进口锥管、尾锥管及连接于二者之间的四个直管、四个前扩口锥管和四个后扩口锥管,进口锥管的末端与直管连接,直管出口端通过调压阀与前扩口锥管连接,后扩口锥管的出口端与尾锥管连接,其特点是,前扩口锥管出口端通过串接单腔室分量滤波器与后扩口锥管的进口端连接;在四个直管的进口端内分别装有子午螺旋屏蔽器;后扩口锥管在距调压阀流通直径2-10倍距离处的锥管内以及后扩口锥管的出口端内分别安装有渐扩圆锥形多叶孔口分流锥;在尾锥管与后扩口锥管连接处的内表面及尾锥管的内表面都置有蜂窝式吸音器;具有消音效果佳,防尘、防堵、防腐蚀等功能。

917

917

0

0

本发明属于黑色冶金技术领域,尤其涉及一种气基和煤基结合的直接还原铁方法。本发明结合煤基和气基直接还原铁生产工艺技术的各种优点和缺点,得出本发明的煤基和气基相结合复合式直接还原的方法,不但降低了DRI产品的成本,使其成本接近于煤基DRI产品的生产成本,还可获得等同于气基还原铁品质的DRI产品。本发明的还原温度低、还原速度快,还原率ηFe≥93%,甚至能够高达99%。

1033

1033

0

0

本发明涉及一种超细碳化钛粉末及其制备方法。步骤包括:冶金级偏钛酸经100‑120℃烘干,并于300‑400℃煅烧后,得到TiO2粉末;所述TiO2粉末粒度为0.01‑0.05μm;TiO2粉末与酒石酸粉末均匀混合,通过低温真空碳化制备超细碳化钛粉末;所述超细碳化钛粉末费氏粒度小于0.8μm。有益效果:通过本发明发放制备得到费氏粒度小于0.8μm的超细碳化钛粉末,且杂质等化学成分符合要求。

830

830

0

0

本发明涉及一种难处理含砷金精矿的多次焙烧提金方法,属于黄金冶金行业的矿物预处理工艺技术领域。难处理含砷金精矿的多次焙烧提金方法,特征在于,(1)配料:在经过二级焙烧氰化提金后的尾矿中,按重量比7-10%加入煤粉,搅拌均匀;(2)焙烧:将已配好的物料送入焙烧炉中,进行焙烧,控制温度550-680℃;产生的烟气经过收尘净化处理直接排空;产生的烧渣进入氰化工序;(3)氰化:焙烧渣采用常规氰化提金方法回收金银。本发明在经过二级焙烧氰化提金后的尾矿中,加入煤粉,重新进行焙烧,尾矿经过焙烧处理以后,继续采用氰化方法提取金银,从而实现从难处理含砷金精矿中最大限度地回收金银等产品,解决难处理含砷金精矿金银回收低等问题,充分利用金矿资源,提高资源利用率,方法简单易行、经济实用。

1153

1153

0

0

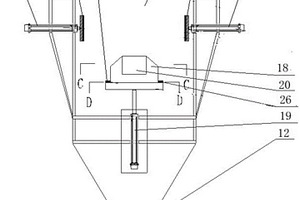

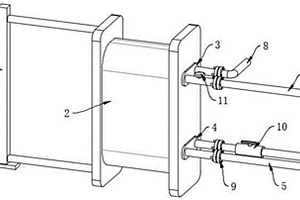

本实用新型属于冶金设备领域,尤其涉及一种煤基隧道窑快速还原铁装卸料系统。本实用新型采用湿球覆膜球团装罐,罐体容积大,数量少,机械装料速度快,无粉尘;卸料时,罐中球团不粘连,可直接采取气力输送方式抽出并送入密闭料仓进行分离处理,在定位支架的作用下,避免了内管在下沉过程中左右摇晃,整个工序机械化、自动化程度高,无粉尘排放;还原时间缩短了10倍,其还原剂的干馏、挥发自然也缩短了10倍,因此会大大减少还原剂用量,残留的还原剂经简单处理后,可以做到100%回收,进行循环利用,进而降低了固定成本及待摊费用,降低了运行成本;并且大大减少了加热煤气的消耗量,做到节能减排、降碳环保。

1292

1292

0

0

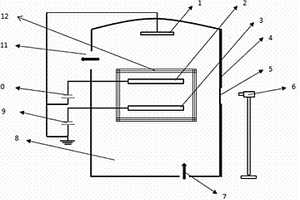

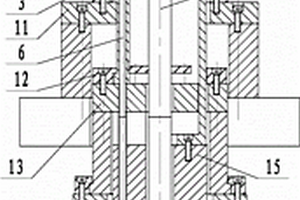

本实用新型主要涉及一种用于钕铁硼磁体的镀膜设备,专用镀膜设备的基本原理为双层辉光等离子表面冶金,其主要特点是结构包括真空室,真空室中部平行等距且相互绝缘的源极和阴极,源极和阴极外的隔热栅,真空室上方的阳极,真空室下方的氩气入口以及真空室后方的真空系统,真空室外的测温系统;表面生成的金属膜层厚度均匀且金属靶材的利用率高,整个镀膜过程中温度相对偏低,对磁体的损害较小,可控性强,无污染,对人体无损害,设备结构简单,靶材限制性小。

785

785

0

0

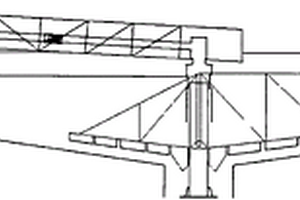

本实用新型涉及一种周边齿条传动高效化浓密机,广泛应用于污水处理、冶金等行业,在选矿中主要用于选矿厂精矿和尾矿的脱水处理,同时在轻化工业和选煤厂也可用来进行脱水、脱泥及污水处理等作业。包括浓缩池、支柱、絮凝剂添加装置、给矿竖筒、齿条轨道、动梁、刮板、传动机构、脱气槽、缓冲箱和给矿管。矿浆在脱气槽中脱气后通过给矿管进入缓冲箱,在缓冲箱流速得到缓冲后通过给矿竖筒进入浓缩池中央。装在动梁上的刮板刮集沉淀物,由浓缩池下部输出沉淀物。通过添加絮凝剂,处理能力提高3-6倍。给矿管下移后使给入的矿浆均匀、平稳的下落,有效防止给矿余压造成的翻花现象。

989

989

0

0

“高效节能弱磨损曲率分级器”是冶金、矿山、石油、化工、建材、电力、食品等领域用于分级、脱泥、浓缩、除尘等作业上的流体机械。它由曲率分级管和分流器两部分组成。它能将混合流体按粒径、密度大小不同分成两个或两个以上级别。此流体机械和现有旋流器相比具有:体积小,重量轻,高效节能并能提高分级质量和生产能力,减小磨损强度,提高使用寿命等优点。

772

772

0

0

本发明涉及一种利用铝电解槽废阴极炭块生产铝用阳极的方法,属有色金属冶金环保技术领域。此方法包括如下步骤:(1)将铝电解槽废阴极炭块破碎,分捡其中钢棒、耐火材料、电解质等。(2)将经过分捡的铝电解槽废阴极炭块粗碎。(3)磨粉成为小于0.075毫米的粉料。(4)采用浮选法、酸法、碱法、酸碱联合法等方法分离铝电解槽废阴极炭块中所含杂质。(5)对经处理的铝电解槽废阴极炭块粉料干燥。(6)按铝用阳极生产配方要求配料。(7)进入铝用阳极生产系统做为粉料进行配料生产预焙阳极。本发明将铝电解槽废阴极炭块做为铝用阳极配料粉料,实现了铝电解槽废阴极炭块的无害化处理和综合利用,减小了石油焦的使用,节约了资源、降低了生产成本。

1117

1117

0

0

空心外螺纹定位栓加工工艺,采用粉末冶金技术、利用抽芯模具注射成型-外观清理、除垢-精钻螺旋轴孔-精加工栓帽、半圆滑轴槽-在螺栓上车出外螺纹-在螺栓下部车出调节轴-整体浸泡除油、去锈、烘干-整体进行发蓝处理,该空心外螺纹定位栓加工工艺能够保证部件的制造质量和产品要求。

1064

1064

0

0

本实用新型公开了一种发动机传感齿圈成型模具,包括压模、压芯、压下冲、压上冲,其中压上冲的下端面沿同一圆周均匀分布间隔设置有多个呈矩形的齿部凸起、齿部凹槽;压上冲上的凸起与压芯上的凹槽配合定位;压上冲在与一齿部凸起相对应且与凸起相连接的第四中心孔端面上设有一凹槽,该凹槽突出于第四中心孔表面;压制成型后,在压模、压芯、压上冲、压下冲之间形成一个与发动机传感齿圈毛坯外型相匹配的内型腔。本实用新型能将粉末冶金材料一次压制成型为发动机传感齿圈毛坯;其大大简化了加工工序,大幅度降低了加工成本,减轻了劳动强度,提高了材料利用率和生产效率,适用于大批量生产,而且产品质量稳定,性能优良,加工精度高,节能降耗,环保生产。

808

808

0

0

本实用新型属于冶金行业模具技术领域,具体涉及一种用于金属型铸模的散热肋片及其金属型铸模。所述散热肋片包括芯体及环形翅片,所述环形翅片等间距设置在所述芯体上。所述芯体和环形翅片为一体结构或可拆卸结构,所述材质为紫铜。所述金属型铸模,包括底座及设在所述底座上的铸模本体,所述铸模本体上设有直浇道、排气孔及模腔,还包括如上所示散热肋片,所述铸模本体的外壁上设有多个盲孔,所述盲孔中插装有所述散热肋片。本实用新型的有意效果是,通过在铸模本体上增设散热肋片,不仅可以使铸模本体快速冷却,而且可以通过灵活调整所述散热肋片的数量和密度分布,避免形成热节,提高了铸造效率和铸件质量。

1069

1069

0

0

本实用新型涉及一种用于真空过滤机的低矮式电磁滤液缸,广泛应用于污水处理、冶金等行业,在选矿中作为真空过滤机的附属结构,主要用于选矿厂精矿和尾矿的脱水处理,除了包括电磁阀、电极装置、上放水阀门、下放水阀门,还包括气水分离器、滤液缸、隔板、外置保护罩及机座。气水分离器和滤液缸直径相同,采用钢板一体成型,中间用隔板分隔。气水分离器和滤液缸用上放水阀门连通,上放水阀门外有可拆卸的外置保护罩保证密封。机座分为两段,两段之间采用螺栓活连接。

973

973

0

0

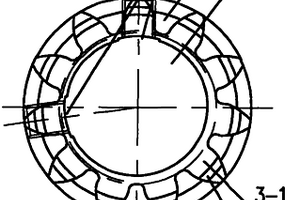

本实用新型属于冶金设备领域,尤其涉及一种多孔式均匀供风加热的回转窑,包括筒体,所述筒体包括中部反应段,在所述中部反应段外间隔设有多道进风环管,多道所述进风环管通过供风管道与风源连通;所述进风环管上沿径向均布有分支风管,所述分支风管穿过所述筒体与回转窑腔室连通。本实用新型通过进风炉衬砖、环流炉衬砖及若干径向通风孔,实现给回转窑腔室内均匀供风加热,保证回转窑内各处供风均匀稳定,温差缩小至±1.5℃,该回转窑内无结圈现象,结构设计合理,使用寿命长,安装稳固,且耐火砖为中空结构,传导温度大大降低,回转窑金属筒体壁厚度大大减小,从而减轻回转窑重量,减少旋转倾动,且降低机械功率。

767

767

0

0

本实用新型涉及一种用于农业温室传动系统的双联齿轮。双联齿轮是由粉末冶金材料成型的整体式结构,包括位于中间的筋、对称连接在筋两侧面的第一齿轮、第二齿轮,三者设有一个中心孔;在第一齿轮、第二齿轮的圆周边上分别设有沿同一圆周均匀分布的齿,在齿顶处设有凸台;该筋呈圆环形结构,筋的外圆与第一齿轮、第二齿轮的齿顶圆为同一圆心;该筋的中心轴线与第一齿轮、第二齿轮的中心轴线之间的偏心距为0-1mm;在筋上径向设有螺纹孔。本实用新型结构简单紧凑,连接强度好,传动平稳,耐磨性好,使用寿命长,生产工艺简单,生产效率提高2倍以上,材料利用率高,制造成本降低50%,适用于大批量生产且产品质量稳定,加工精度高。

755

755

0

0

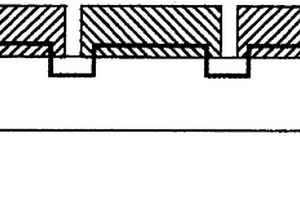

本实用新型高炉镶铜水冷壁属冶金企业高炉炼铁范围,其冷却效果优于铁质水冷壁,且比铜质水冷壁便于安装固定。本实用新型是将若干块水冷铜砖按一定排布方式镶固在基座上,水冷铜砖排布以横向(水平)为层,纵向为组,每组为一冷却单元,串联使用,各组水冷相互独立。每组水冷铜砖邻层间进出水管由连管在基座内连通,每组总进出水管分别由下、上两端层穿越基座引出。基座贴靠炉壳,水冷铜砖面向炉膛,基座空腔填充耐火材料。本实用新型具有一定的互换性,可替代铁质水冷壁,用于新建高炉局部或老高炉中修部分更换。

1235

1235

0

0

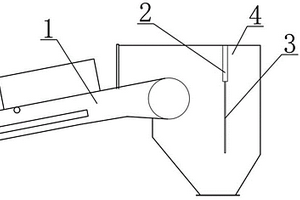

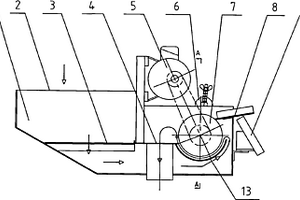

本实用新型公开了一种皮带输送机机头防堵装置,涉及冶金行业输送设备领域,包括皮带输送机(1)、机头(4)、夹板(2)和挡板(3),所述机头(4)的侧面设有皮带输送机(1),所述皮带输送机(1)的前端头从侧面插入机头(4)的内部,所述机头(4)内部的上端固定连接有夹板(2),所述夹板(2)设置有挡板(3),所述挡板(3)悬挂在机头(4)的内部。本实用新型结构简单,皮带输送机(1)在运送粘湿物料的时候,下落的粘湿物料冲击在挡板(3)上,受物料冲击挡板(3)会在机头(4)里面不停的摇摆,在保证物料不会粘附在机头(4)内壁的同时也保证了物料能更加有效的落出皮带输送机(1),保证了设备的稳定运行。

1035

1035

0

0

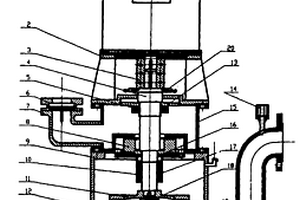

本实用新型是一种联动离心密封自控自吸泵,泵体由下泵体(9)和安装在下泵体(9)上方的上泵体(15)组成;套装在泵轴(4)上的副叶轮(13)和二级封闭叶轮(8)分别位于上泵体(15)的腔体的上端和下端;泵轴(4)下端安装有一级开式叶轮(11)。具有耐温、耐磨、“一次灌液,终身自吸”等特点。适用于石油、电力、化工、冶金、医药、食品、电镀、消防、矿业、建筑业等行业输送含颗粒介质及结晶介质。

1149

1149

0

0

本实用新型实施例公开一种含铁粉料在还原性气氛中直接炼钢装置,属于冶金的技术领域。所述装置包括炼钢池,所述炼钢池设置在所述装置最底部,所述炼钢池包括造渣熔剂堆,所述炼钢池底部设置有钢水层,所述钢水层上设置有液态渣层,所述炼钢池的上方设置有快速还原区,所述快速还原区下部的旁侧设置有造气塔,所述快速还原区的上方设置有矿料投放区,所述矿料投放区顶部中央部位设有尾气排放口,尾气排放口外侧沿圆周设置有造渣熔剂投放口,侧面均匀设置有冷气口和矿粉投放口,内部设有造渣熔剂仓和造渣熔剂投放机构,所述直接炼钢装置设有控制系统,通过传感器和控制部件与所述装置电连接。

968

968

0

0

本实用新型涉及铜加工、冶金行业技术领域,尤其涉及一种提高铜管用冷却纯水产出率的装置。所述提高铜管用冷却纯水产出率的装置包括安装架和换热器,所述换热器与安装架相连接,且所述换热器上连接有多个管道。本实用新型提供的提高铜管用冷却纯水产出率的装置,采用加热装置,利用熔铸回水池水温常年35C°‑36C°的特点,用换热器进行换热,既降低了熔铸的供水温度,又对10吨二级反渗透进水进行加温而提到提高纯水产出率的目的,达到多方面的平衡,使公司大大降低了生产成本,从而解决了因进水温度低而导致的反渗透出水量低的问题。

721

721

0

0

本实用新型公开了一种传感齿圈成型模具,包括压模、下模冲Ⅰ、下模冲Ⅱ、下模冲Ⅲ、上模冲Ⅰ、上模冲Ⅱ、压芯Ⅰ、压芯Ⅱ;其中:下模冲Ⅰ和下模冲Ⅱ装配于下模冲Ⅲ上的敞口槽后,三者贯穿于压模内型腔中;压芯Ⅰ、压芯Ⅱ分别贯穿于下模冲Ⅲ、下模冲Ⅱ上的中心孔内;压芯Ⅰ进入上模冲Ⅰ与上模冲Ⅱ形成的内型腔中,压芯Ⅱ进入上模冲Ⅱ上的中心孔内;压制成型后,在压模内型与压芯外型以及上模冲与下模冲之间形成一个其内型与传感齿圈毛坯外型相近似的内型腔。本实用新型能将粉末冶金材料直接压制成型为传感齿圈毛坯,从而大大提高生产效率和材料利用率,降低制造成本、劳动强度,能够进行大批量生产且产品质量稳定、性能优良、加工精度高。

1207

1207

0

0

本实用新型涉及磁性分离器,尤其是用于过滤冶金机械轧辊磨削出的磨渣的磁性分离器。一种磁性分离器,包括壳体和驱动电机,壳体上部设有入水口,壳体下部设有出水口,入水口下方设有进水孔板,进水孔板前端设有导流板,导流板前端连接有弧形板,壳体的一侧设有刮渣板,刮渣板下方设有导渣板,驱动电机驱动磁磙运转,磁磙内安装有永磁铁环和铁环,磁磙的右上方设有胶辊。本实用新型的磁性分离器,改变了传统磁磙污水在其中的行进路线,大大增加了磁磙的吸附面积,胶辊加在磁磙右上方(传统产品在左上方),增强了刮刀的推力,使排渣更彻底,出水更干净,提高了磨过后的工件表面光洁度,降低了操作者的劳动强度,提升了磨削质量。

1136

1136

0

0

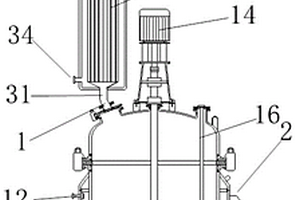

本实用新型公开了一种低脱硫脱硝压力的浸金反应釜,涉及冶金设备领域。包括设有排气口的反应釜,所述排气口连接有冷凝器,所述冷凝器下端为进口上端为出口,侧壁设有水套水套底部设有冷源入口上部设有冷源出口,所述冷源入口和冷源出口连接有配套的制冷机组;所述反应釜外设有夹套,夹套上设有蒸汽进口和蒸汽出口,用于反应釜内物料加热。能够实现减少在浸金过程中酸性气体的逸出,同时降低后续工段的脱硫脱硝压力。

中冶有色为您提供最新的山东烟台有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!