全部

933

933

0

0

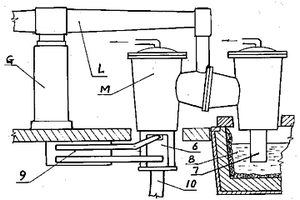

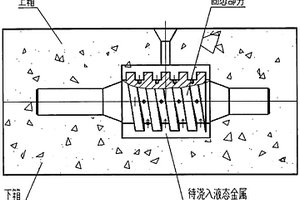

本发明公开的是一种钢液负压输送铸坯方法和设备,它属于冶金铸钢领域。特征是:结晶器和中间罐由钢液负压输送管道装置密封连接,并抽出其内腔中的大气吸入钢液连续输送供应给结晶器冷凝成实芯或空芯铸坯。钢在负压下结晶其中的气体易被排除,结晶的组织结构优于常压下的结晶组织结构,铸坯无粗糙缺陷。负压输送钢液的过程中,可喂入合金丝和吹Ar调温,相当于小范围的精炼过程。

1271

1271

0

0

一种锆钛合金双辉等离子渗氮的表面强化方法,其包括以下步骤:将原始态锆钛合金进行打磨、抛光、清洗、烘干,置于双辉等离子表面冶金炉中,源极放置相同材质经过打磨的锆钛合金;抽真空后充入氮气;炉内气压90~130Pa,工件极电压调整至200~300V,保持10min,将工件极电压调整至600~650V,源极电压调整至900~950V,进行双辉等离子渗氮,使温度升至750~850℃,双辉等离子渗氮时间为5h,渗氮完成后随炉冷却。本发明通过加入相同材质的辅助源极,能够节约工件的升温时间,并能提高氮气的电离率,与离子渗氮相比较渗氮效率得到显著提高,同时提高了锆钛合金的表面硬度和耐磨性。

1034

1034

0

0

一种固结粉末制备块体纳米晶金属结构材料的方法,其主要是将金属及其合金的微米尺寸的纳米晶粉末或纳米尺寸粉末用单轴压缩或冷等静压预压成密度为70-80%的预压坯;将上述预压坯放入多面顶压机顶锤所形成的高压空间内的传压介质的腔体中,在顶锤提供的6-20GPa的准等静压环境中,在0.85-0.98Tm下保温1-3小时,将粉末固结成块体纳米晶结构材料。本发明能够减缓或抑制固结过程中热激活和应变诱导的晶粒长大,绝大部分晶粒可控制在100nm以下;确保被固结的粉末之间形成良好冶金结合,使制得的结构材料具有良好的力学性能,可制备任何金属及其合金的纳米晶结构材料。

873

873

0

0

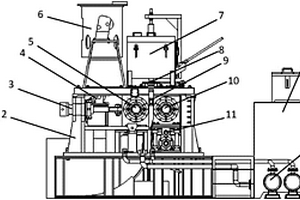

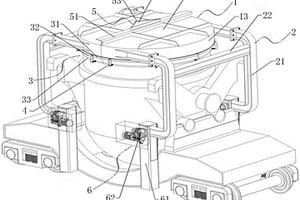

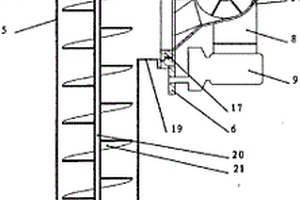

本发明公开一种双金属复合板带材固液振动铸轧设备及方法,其设备主要包括自张紧开卷机构、卷取机构、机架、振动系统及压下侧铸轧辊和振动侧铸轧辊,其方法主要由自张紧开卷机将固态金属A带坯送入,使其紧贴在压下侧铸轧辊面上,将金属B液浇入到振动侧铸轧辊与固态金属A带坯之间的辊缝中,使金属B液涂覆在固态金属A带坯的表面,同时由振动系统带动振动侧铸轧辊振动,在振动条件下完成双金属复合板的固‑液铸轧复合成形。本发明利用振动系统带动铸轧辊振动,在振动条件下完成双金属复合板的固‑液铸轧复合成形,振动有利于细化金属熔体凝固组织,并能够在复合界面上施加双向剪切力,促进界面物理冶金结合,提高双金属复合板的界面结合强度。

804

804

0

0

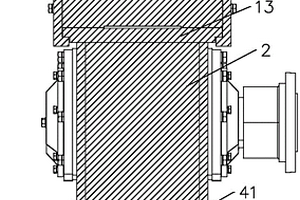

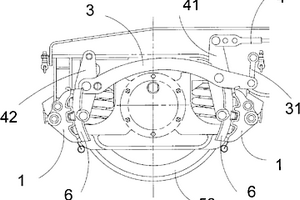

本实用新型属于冶金技术领域,提出了一种铁水罐保温盖加揭装置,包括保温盖本体、传动架、密封保温裙板和调节装置,保温盖本体为两个,两个保温盖本体形成一个圆形覆盖在铁水罐罐口上;传动架为两个,一端转动设置在铁水罐车架上,另一端分别与两个保温盖本体连接,带动保温盖/本体移动;密封保温裙板设置在保温盖本体的下端,围绕包覆在铁水罐罐口的外侧;调节装置设置在密封保温裙板的下端。通过上述技术方案,解决了保温盖结构设计不合理、不完善,密封效果差的问题。

1023

1023

0

0

本实用新型公开了一种防止啃轨的新型车轮组,包括均衡梁、安装架、车轮、架体、摩擦板,安装架的上部与均衡梁铰接;车轮为两个,均转动设置在安装架上,且两个车轮排列设置,排列方向与车轮的转轴垂直;架体设置在安装架上,且位于两个车轮之间;摩擦板为两个,沿车轮的轴向排列设置在架体上,两个摩擦板之间设置有供导轨伸入的间隙。通过上述技术方案,解决了冶金车辆啃轨严重的问题。

1187

1187

0

0

本实用新型提供了一种二轴转向架的基础制动装置,包括安装在每个车轮两侧的闸瓦托和闸瓦、第一制动杠杆、第二制动杠杆、制动拉杆及制动梁;位于每根车轴同侧的两个闸瓦托分别通过一制动梁连接;制动梁分别与第一制动杠杆第二制动杠杆的下端相连;每个第一制动杠杆和与其位于车轴同一端的第二制动杠杆的中部通过跨在车轴上方的制动拉杆对应连接;制动拉杆靠近横梁的一端与横梁上方的转杆铰接。本实用新型的二轴转向架的基础制动装置,通过增加闸瓦数量可大大增加制动力,解决大吨位的冶金行业转向架结构车辆的行车、驻车制动问题,保证了车辆的安全运行,为钢铁企业提供了安全运输的技术保障。

972

972

0

0

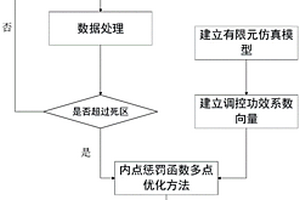

本发明公开了一种基于内点惩罚函数法的边部减薄多点优化控制方法,属于冶金轧制技术领域,按如下步骤进行:步骤一:从边部减薄检测装置中实时采集数据及处理;步骤二、通过有限元模拟的方法,计算出工作辊横移边部减薄的影响程度,建立调控功效系数矩阵;步骤三、基于内点惩罚函数法,计算调整机构的调整量;步骤四、将横移量输出到工作辊横移执行机构。本发明的边部减薄多点控制方法,通过有限元仿真建立调控功效系数向量,采用内点惩罚函数的优化方法对带钢边部进行多目标监控、优化,实现了边部减薄多目标优化,综合考虑了带钢边部减薄的连续性,提高了对边部减薄的控制精度。

1193

1193

0

0

一种钢液中非金属夹杂物元素含量的测量方法,涉及钢铁冶金化学检测领域,所述方法包括以下步骤:S1:将待测液态钢水样品冷却,制得固态钢样;S2:将所述固态钢样置入电解液中进行电化学腐蚀,测得电化学腐蚀前后固态钢样的质量变化△msteel;S3:将电化学腐蚀后的电解液过滤,获得待测非金属夹杂物;S4:将所述待测非金属夹杂物溶解,获得待测元素溶液;S5:测定所述待测元素溶液中溶解元素i的质量mi;S6:获得所述待测液态钢水中非金属夹杂物元素i的质量分数

973

973

0

0

本发明公开一种液态包覆固态铸接轧辊、模具、锤头的方法。所述方法在铸型内设置机械加工的非工作面固态金属,之后用工作面的液态金属包覆固态金属,待液态金属冷却凝固后,实现与固态金属冶金和机械结合达到铸接成型之目的。本发明工作面金属材料的优良性能满足了工、模具的使用要求,而非工作面金属材料也满足了内部的性能要求,因而大大降低了整个工、模具的制造成本。本发明不仅应用于轧辊、模具、锤头的制造和修复,还可用于碾轮磨煤机的磨辊套、扇形底盘、面粉厂磨面机碾磨小麦的磨辊以及往复式泥浆泵的缸套等零部件的制造与修复。

1152

1152

0

0

本实用新型涉及一种摇摆式无尘卸料装置,属车辆运输中装载粉尘物料的设备,用于冶金、水泥、化工、煤炭和面粉等行业。它包括竖直螺旋落料筒和相互连接为一体进料器出料筒、壳体和进料斗,以及齿轮传动的转动机构。一定长度的竖直螺旋落料筒,减少粉末状物料在空间较大的落差,从而抑制扬尘,保护环境;而且通过齿轮传动使其在卸料过程中可以来回摆动一定的角度,物料不会在一固定位置堆积,能更大范围地使物料向四周位移扩散,增大堆放空间;而在卸完料后落料筒转至水平状态,便于车辆运行通畅。由于本装置可以直接与料斗连接,安装作业占用空间少,便于操作。整个落料过程基本上在全封闭状态下进行,物料不易泄漏,且便于安装维护。

960

960

0

0

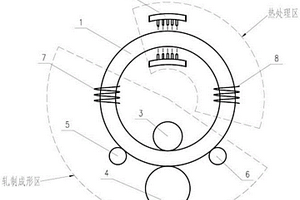

本申请公开了一种大型环件轧制成形及热处理一体化装置及使用方法,涉及钢铁冶金成形技术领域。装置包括轧制成形装置和热处理装置,轧制成形装置包括对环件进行加热的第一加热部件以及对环件进行轧制的轧辊机构;热处理装置包括对轧制后的环件进行加热和冷却的第二加热部件和冷却组件,第一加热部件、轧辊机构、第二加热部件和冷却组件沿环件的周向依次设置。本申请用于解决现有大型环件在制造过程中生产效率低和能量损耗率高的问题,同时在轧制过程中优化成形质量并提高了环件表层的力学性能。

1174

1174

0

0

一种含钨耐磨奥氏体锰钢,钢的化学成分为wt%:C 1.0-1.5,Mn 5.0-15.0,W 0.5-5.0,Si<0.8,S<0.05,P<0.05,其余为Fe;钢的冶炼制造工艺为:电炉冶炼,其冶炼出钢温度为1520-1550℃,浇注温度为1460-1480℃;在冶炼时,铁合金由先到后的加入顺序为:钨铁和锰铁,然后浇注成所需要的产品。用于制造厚度较小的耐磨铸钢件,可以铸造后不经过热处理直接使用;用于厚度较大的耐磨铸钢件,需经热处理后使用。它适合于制作冶金、矿山、建材、煤炭、军工和机械等行业的耐磨零部件,如衬板、齿板、锤头和履带板等。同时,含钨耐磨奥氏体锰钢具有优良的锻造工艺性能,可用热锻法制造耐磨、耐接触疲劳性能优异的锻件,如铁路辙叉、锤头等。

1196

1196

0

0

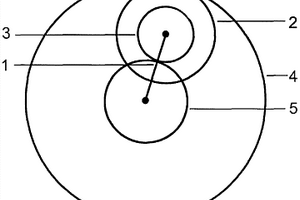

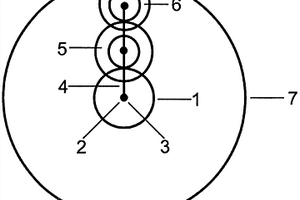

一种径齿差行星轮传动装置,包括同轴连体的双联A、B行星轮,转臂、固定齿圈和太阳轮等,其中双联A行星轮直径大于双联B行星轮的直径并与定轴齿圈啮合,双联B行星轮与太阳轮啮合。试验证明:这种直径有大小差异、齿数有多有少区别的径齿差行星轮传动装置,结构简单,形式新颖,传动效率明显提高。可广泛应用于各类机器的齿轮传动中,包括各种交通、冶金、矿山、航空、船舶、国防、水电、建筑工业、机器人、农机等领域,更好满足节能降耗,环境改善的需求。

837

837

0

0

本发明公开了一种板形调控功效系数实测数据处理方法,属于冶金轧制技术领域,包括以下步骤:步骤S1、计算板形调控功效系数实测值,步骤S2、对实测板形调控功效系数进行排序,步骤S3、排序后对每组实测板形调控功效系数进行权重分配,计算加权板形调控功效系数,步骤S4、加权板形调控功效系数计算结果数据拟合,步骤S5、判断拟合板形调控功效系数是否满足要求。本发明使用变加权计算方法来对实测数据进行处理,从而获得准确的板形调控功效系数,使板形调控功效系数更接近实际情况,可以提高板形自动控制系统的控制能力,提高出口带材质量。

715

715

0

0

一种氧化镍、氧化钒直接合金化炼钢方法,属于钢铁冶金合金钢冶炼技术领域。步骤为,将氧化镍原料和氧化钒原料加入未装入或者部分装入铁液或者钢液的盛装容器;继续向盛装容器中装入铁液或者钢液,混匀50s‑100s;若钢液中镍元素或者钒元素含量未达到钢种要求,则加入含镍合金或者含钒合金调节钢液成分。优点在于,缩减了含镍、钒钢冶炼流程中的电解镍铁、钒铁生产环节,具有工艺操作简单、合金元素收得率高、合金化冶炼时间短、冶炼能源消耗量少、冶炼成本低的特点。

969

969

0

0

二级径齿差行星轮传动机构,包括输出轮系中的太阳轮和输入轮系中的转臂、A、B行星轮、固定齿圈。A、B行星轮都是直径一大一小的双联行星轮,同时都安装在转臂上,大的双联行星轮作为输入轮,小直径双联行星轮作为输出轮。这种直径有差异、齿数有多有少区别的二级双联行星轮传动机构,明显增加了输入转矩,提高了传动效率。可广泛应用于交通、冶金、国防、矿山、轻纺、水电、机器人、建筑工业、机械工具、农机等领域的机械传动中,更好满足节能降耗,环境改善的需求。

964

964

0

0

一种铜合金表面强化激光熔覆方法,其包括以下步骤:(1)清理铜合金和304不锈钢表面的杂质层;(2)对铜合金与不锈钢异种金属焊接,得到厚度为1mm的不锈钢过渡层;(3)对不锈钢过渡层进行清洁,获得表面清洁的过渡层;(4)通过CO2激光器,用镍基合金粉对过渡层进行激光熔覆,激光功率2kw、控制扫描速度3~5mm/s、送粉速率3~6g/min、扫描方式为搭接扫描,搭接率为30%~40%;所述镍基合金熔覆粉的化学成分的重量百分比为:Cr 18‑22、Fe30‑24、W 1‑3,其余为镍,得到0.5~1mm的熔覆层;(5)将所述熔覆层加工成光滑表面。本发明避免了熔覆层直接与铜合金基体熔覆易产生气孔,冶金结合差的缺点,改善了铜合金表面质量与强度。

776

776

0

0

本发明公开了一种超硬耐磨渣浆泵挡圈的强化方法,涉及金属表面工程技术领域,内容包括先对挡圈表面进行激光相变强化,然后在相变强化表面再进行激光合金化,其中激光合金化粉末组成分的重量百分比为:C:0.65~0.75%,Si:1.4~1.6%,Mn:1.1~1.2%,Cr:14.50~16.49%,Ni:1.0~4.0%,WC:5.5~6.3%,Fe:余量。本发明有效的提高合金化层的硬度,降低了强化的成本和制造的生产周期,避免传统合金化工艺由于合金化层与基体硬度差大而容易出现合金化层剥落的现象,提高挡圈寿命,在激光合金化层与相变强化层表面形成较好冶金结合,有效提高耐磨损性能、显微硬度及工作强度。

1105

1105

0

0

本发明公开了一种轧辊横移位置误差的补偿方法,涉及冶金轧制技术领域。首先,本发明考虑了因轧辊横移预设定移动距离与轧辊横移上、下执行液压缸实际移动距离存在的偏差,而导致冷轧带钢表面弯辊力分布不均的现象,使弯辊力能够均匀施加于冷轧带钢表面;其次,本发明依据现有轧制规程和实时采集数据,可将此补偿方法应用于四辊、六辊冷连轧机的每个机架,具有广泛的适用性;再次,采用该方法可以消除轧辊横移预设定移动距离与轧辊横移上、下执行液压缸实际移动距离存在的偏差,提升冷轧带钢产品质量;最后,该方法计算形式简洁、无复杂运算流程,可将该方法快速地转化为计算机编程语言所要求的形式,并应用到冷轧带钢板形自动控制系统中。

785

785

0

0

一种激光熔覆强化截齿座的制备方法,其主要是:对普通截齿座基材半圆周表面进行预处理;根据工况要求,配制合金粉末,其合金粉末的化学成分质量百分比为:C0.15-0.85%,Cr7.5-25%,Ni2.5-32%,Mo5-15%,W2.7-4.7%,Si2.6-4.26%,Nb1.81-3.21%,余量为Fe;将截齿座固定在激光加工机床上,利用大功率半导体激光光束扫描,使得通过气动、重力、铺粉或胶粉方法输送到截齿座上的合金粉末与基材表面金属发生快速冶金反应,获得均匀的0.6-1.8mm厚耐冲击磨损合金层。本发明制备工艺简单、无污染,适合大规模生产,制备的强化截齿座使用寿命长、成本低,具有突出的经济效益和社会效益。

1152

1152

0

0

一种激光熔覆强化颚板,它是一种在普通颚板基材表面附有一层0.6-1.8mm厚的合金粉末层的强化颚板,其合金粉末的化学成分的质量百分比为:C0.15-0.85%,Cr7.5-16.5%,Ni2.5-32%,Mo5-15%,W4.7-9.4%余量为Fe。上述强化颚板的制备方法主要是对普通颚板基材表面进行预处理,清除杂质,按上述规定配比配制合金粉末,按合金粉末:白乳胶的重量比为10:1的比例混合搅拌均匀后涂刷在上述处理后的颚板表面,厚度为0.8-2.0mm,晾干后利用大功率半导体激光器输出的高能量光束使上述预涂的合金粉末与颚板基材表面发生快速冶金反应。本发明方法制备工艺简单、成本低、适合大规模生产,制备的强化颚板质量稳定、寿命长。

797

797

0

0

本发明涉及冶金技术领域,提供了一种从水溶液中萃取分离钨、钼的方法。本发明将钨钼混合水溶液、非离子表面活性剂、络合剂、硫酸钠和水混合,将混合液的pH值调节至≤3,得到双水相萃取体系,然后通过搅拌和静置分相,得到上相和下相,上相为富钨的非离子表面活性剂相,下相为富钼水相。在酸性条件下钨主要以仲钨酸B阴离子形态存在,而钼则以仲钼酸根离子存在,本发明利用络合剂与仲钼酸根离子形成亲水性络合物,从而将钼留在水相,仲钨酸B阴离子依靠其较强的疏水性进入非离子表面活性剂相,实现钨和钼的高效分离。本发明的萃取速率快、分离效率高、无乳化现象产生,不使用任何有毒有害、易燃易爆、易挥发的有机溶剂,操作简单,绿色环保。

787

787

0

0

本发明涉及钢铁冶金技术领域,特别涉及一种基于轧机扭振测试分析的板带恒张力活套控制方法。其基于轧机振动测试分析信号解析传动系统扭振状态下的振动特性,对轧机扭转振动状态进行综合描述,将扭振造成板带速度变化描述反馈到轧机活套张力控制系统,以描述板带速度变化引起的张力变化设计活套前馈控制,保证张力在系统扭转振动状态下的稳定,同时综合工艺参数反馈控制技术,保证板带在机架间张力恒定。本发明研究的优点为实现了基于传动系统扭转振动信号数字处理的轧机张力前馈‑反馈综合控制,保证了板带轧机轧制过程中的稳定运行。

749

749

0

0

本发明一种500MPa级强韧耐候桥梁钢,属于冶金技术领域,其化学成分按质量百分比为:C 0.04‑0.06,Si 0.25‑0.35,Mn 1.20‑1.30,Cr 0.4‑0.5,Ni 0.30‑0.40,Cu 0.27‑0.37,Mo 0.2‑0.7,P<0.015,S<0.006,Nb 0.020‑0.030,V 0.015‑0.025,Ti 0.007‑0.017,Al 0.015‑0.040,余量为Fe和不可避免的杂质。其制备方法包括冶炼成铁水、精炼、真空处理、保护连铸、热机械轧制步骤,通过成分和工艺的设计获得针状铁素体+贝氏体铁素体+M‑A组元的多相复合组织,实现高强度、强韧性、耐候性与焊接性的良好匹配。

1019

1019

0

0

本发明提供了一种组合式强化分料器翻板及其制备方法,属于金属表面工程技术领域。本发明提供的组合式强化分料器翻板包括位于中间层的一块厚钢板,分别位于厚钢板两侧的两块薄钢板以及位于两块薄钢板外层表面的激光熔覆合金层;本发明通过将在厚钢板与薄钢板之间嵌入硬质合金块,能够提高分料器翻板的耐磨性能,硬质合金块通过几何结构固定于厚钢板与薄钢板之间,与钢板基体的结合强度大;薄钢板表面设有激光熔覆合金层,可以提高分料器翻板的耐磨损和抗冲击性能,并与薄钢板表面形成良好的粉末冶金,与薄钢板具有高结合强度,保证了分料器翻板的长寿命。同时,本发明提供的分料器翻板表面平整,过料流畅,能够满足生产需要。

中冶有色为您提供最新的河北秦皇岛有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!