全部

1169

1169

0

0

本发明公开了一种钛基粉末冶金材料的成分及原子百分比含量是:Ti49.1%~52.6%,Al43.2%~45.6%,Ni3.4%~4.7%,其余为C。该钛基粉末冶金的制造方法包括以下步骤:预制钛基粉末颗粒度为<120nm,在惰性气体保护下,按成分配比配制粉末,在惰性气体保护下,在球磨罐中对配制好的粉末进行高能球磨,将球磨预和成的粉末置于模具中在热压真空条件下,对粉末进行烧结,真空度为<10×10-3Pa,烧结温度为850~925℃,热压压力为82~92MPa,烧结时间为50~70min。由该钛基粉末制造的刹车盘具有在高温干摩擦条件下的耐磨性,使刹车盘使用寿命长。

1151

1151

0

0

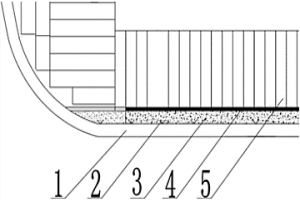

本发明提供一种回转式冶金熔炼炉耐火材料的砌筑方法,其中所述的工艺上,通过机械或人工的捣固的方法,使得镁质捣打料烧结炉底在最底层呈半环状,镁砂填缝层在中间,内衬耐火材料在最上层;优点为:在回转式冶金熔炼炉中,此炉底具有较大的机械强度、致密性好、坚韧性大和抗蚀性良好,炉底寿命显著延长,能有效保护炉壳不被烧穿,挽回巨大的经济损失,且施工工具方法简单,操作方便快捷。

742

742

0

0

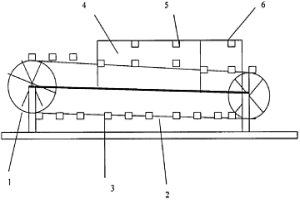

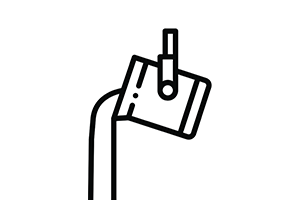

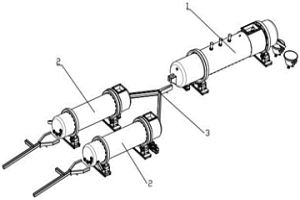

本发明涉及粉末冶金锻造新设备,尤其是一种粉末冶金锻造生坯喷丸设备。提供一种产品的全周会被高速的丸料均匀打击的喷丸设备。其包括驱动装置(1)、自动传输机构,还包括喷丸机构(4),自动传输机构为履带传输,包括履带传送带(2),履带传送带(2)上设有活动旋转的夹持工装(3),夹持工装(3)设有活动连接的连杆,喷丸机构(4)包括喷丸室,履带传送带(2)通过喷丸室,喷丸室在与连杆相应位置的上方固定设有喷管(5),履带传送带(2)通过喷丸室后走向的位置设有清理室,清理室在与连杆相应位置的上方固定设有清理喷管(6)。在经过喷丸室时,产品全周会被喷管喷出的高速的丸料均匀打击,从而达到工艺的要求。

897

897

0

0

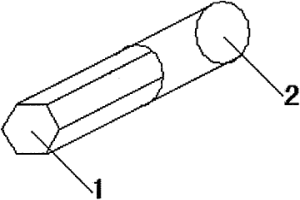

本发明提供回转冶金炉手动式炉体转动器,内轴的一端为六棱柱体,另一端为圆柱体;圆柱体牢固的焊在蜗杆减速器尾端的内轴上,六棱柱体露出减速器部分约为联轴节长度的一半;外套为圆盘,内心处有六棱柱孔,与内轴六棱柱体相适应;根据抱闸螺母的大小设计手摇式把手;无仪器设备,结构简单,有效的避免了设备成本及维修成本;可操作性强,机动灵活,避免了对电源的依赖;解决了冶金行业的技术难题,即在无电的紧急情况下也能保证炉体安全。

1200

1200

0

0

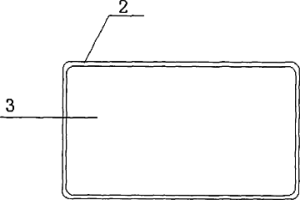

本发明涉及一种粉末冶金生坯的脱蜡后表面喷丸密封处理方法,包括脱蜡步骤和烧结步骤,在脱蜡之后和烧结之前的粉末冶金生坯(3)表层形成一高密度层(2),0.1mm≤高密度层的厚度≤0.5mm。本发明由于在脱蜡之后和烧结之前的粉末冶金生坯表层形成一高密度层,该高密度层阻碍了氧气和水分在烧结和热锻工序之间在给定的有限时间内穿入,粉末冶金成品上的氧化和脱碳被有效地降低了,从而提高了粉锻冶金成品的质量。

869

869

0

0

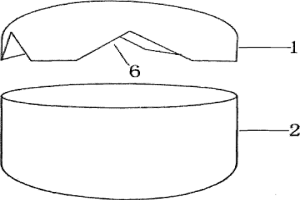

本实用新型涉及一种工业用带盖石英玻璃坩埚,由坩埚体和坩埚盖组成。所述坩埚盖设置在坩埚体上,坩埚盖分为散气盖和封闭盖两种,分别与所述坩埚体组成散气式石英玻璃坩埚和封闭式石英玻璃坩埚,分别用于石英玻璃坩埚内的被加工物在高温加热时产生气体和不产生气体两种不同情况。本实用新型的优点是,这种工业用带盖石英玻璃坩埚可防止在使用时沉落物落入敞口坩埚的物料中,能使被加工物高纯度,高质量;散气盖有不同形式的开口或开孔设计,起到既防尘又散气的效果。

1124

1124

0

0

一种粗硫酸镍精制电池级硫酸镍的工艺方法,粗硫酸镍按一定比例经高温水溶解,固液分离以沉淀形式脱除粗硫酸镍的部分钙镁杂质,水溶后液利用氢氧化钙调到合适的pH,铁形成氢氧化铁沉淀并使钙形成硫酸钙沉淀;根据砷、铜、锌及镍的硫化物沉淀系数不同,加入一定量硫氢化钠使溶液形成硫化铜、硫化砷及硫化锌沉淀,脱除铜、砷、锌杂质元素;硫化后液加入一定过量系数的氟化钠,形成氟化钙、镁沉淀和氟化后液;氟化后液加碳酸钠调节pH,形成碳酸镍沉淀和废水;碳酸镍加入一定浓度的稀硫酸部分溶解碳酸镍形成纯净的硫酸镍溶液和未溶解的碳酸镍,硫酸镍溶液呈中性,未溶解的碳酸镍返回溶解工序,硫酸镍溶液高温蒸发结晶得到符合国家标准的电池级硫酸镍。

1220

1220

0

0

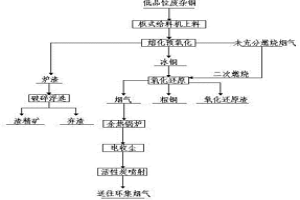

本发明提供一种低品位废杂铜清洁冶炼新工艺及其装置,所述的底吹熔化炉的炉体为筒状卧式可回转熔炼炉,内衬耐火砖,炉体顶部一端为废杂铜加料口,另一端设有烟道口,烟道口下方炉体底部设有喷枪口,烟道一端炉体的侧面连接放铜口装置,另一端设有放渣口装置;底吹氧化还原炉的炉体为筒状卧式可回转熔炼炉,内衬耐火砖,炉体顶部两端分别开有烟道连接口和烟道口,上部为依次布有辅料下料口和天然气烧嘴,冰铜进料口开在天然气烧嘴一侧,放铜口装置和放渣口装置设于另一侧,炉体底部设有喷枪口;优点为:减少热损失;生产能力强度大,效率高;冶炼强度大,氧气利用率高;劳动条件好,操作方便;生产效率高,经济效益好;节能环保。

901

901

0

0

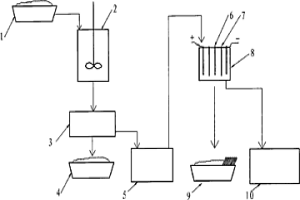

本发明提供一种分铜液电积法处理工艺,其步骤:1)将阳极泥焙烧渣从料盘Ⅰ打入到分铜釜中,加入水3.5吨,加热升温到60度-90度,并进行2-3小时充分搅拌,使焙烧渣中的铜进入液相;2)通过压滤机对处理过的阳极泥焙烧渣液体进行固液分离,分离出的渣相为分铜渣,放入料盘Ⅱ中,液相打入贮罐Ⅰ;3)将贮罐Ⅰ中的含铜酸性溶液输到电积脱铜槽中,利用不溶阳极、铜片阴极在直流电作用下进行电积脱铜,脱铜后产生的铜板及铜粉进入料盘Ⅲ中,脱铜后的溶液则进入贮罐Ⅱ;4)脱铜后的含酸溶液再次利用或浓缩形成成品浓硫酸;不再消耗铁粉,也不产生含铁离子的废水,同时得到了比较纯净的铜板和铜粉,纯度可达95%以上。

880

880

0

0

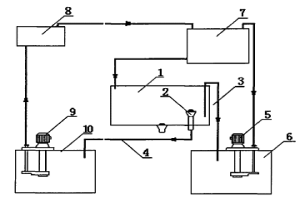

本发明提供一种铜电解上清液过滤工艺,本发明的目的是这样实现的:铜电解上清液过滤工艺,电解液从电解槽经循环管流回低位槽,再用循环泵送至高位槽,电解液由高位槽再自流进电解槽,电解槽底部有阀门,连接上清液管,上清液管与清液贮槽相通,电解液由过滤泵送至压滤机过滤后再返回电解液循环系统高位槽,进入循环系统,将上清液单独进行回收,过滤后再返回电解液循环系统,使电解液中的悬浮物大降低,由原来的20-100MG/L下降到了10MG/L以下,阴极铜质量得到了保证。

839

839

0

0

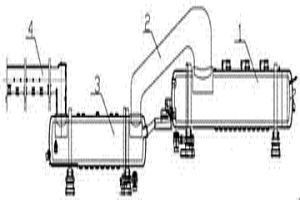

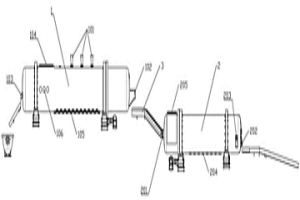

本发明提供一种低品位废杂铜清洁冶炼装置及其工艺,其中所述的熔化炉、还原炉为可回转卧式圆筒形炉体,熔化炉的烟道口通过烟道与氧化还原炉的烟气入口连接,氧化还原炉的烟气出口与二次燃烧室连接,熔化炉的放铜口通过导锍管与氧化还原炉的进料口连接;氧化还原炉的烟气入口一侧设有若干天然气烧嘴;氧化还原炉的顶部开设有两个烟道口,一个为熔化炉烟气入口,在炉体一端,另一个为烟气出口,在炉体另一端;熔化炉与氧化还原炉轴向平行且不在同一水平面上,熔化炉位于氧化还原炉上方;优点为:本发明解决了低品位废杂铜熔化炉烟气处理问题;冶炼强度大,氧气利用率高;劳动条件好,操作方便;生产效率高,经济效益好;节能环保。

912

912

0

0

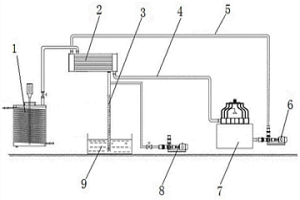

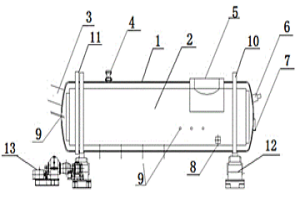

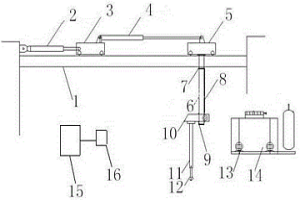

本发明提供一种湿法冶金中液体物料蒸发浓缩的方法及装置,其中所述蒸发器蒸汽出口安装有阀门,通过管道连接冷凝器的壳程上侧进口;冷凝器底部为冷凝水储罐,冷凝器壳程下侧排水口连接排水管道,排水管道出口在冷凝水储罐液面以下,实现液体密封;排水管道上连接有三通与真空泵连接;冷凝器的管程上侧进口与冷却水进水管道连接,管程下侧出口与冷却水出水管道连接,冷却水出水管道连接冷却水塔,冷却水塔出水口与循环泵连接;优点为:只需一个小真空泵为系统提供初始真空,不需真空泵一直运行,节省电量;设备可靠性显著提升,维修费用降低。

1207

1207

0

0

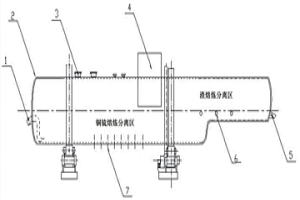

本发明提供一种复杂铜铅锌金属矿资源高效熔炼分离装置,其中所述的炉体侧端有凸出区域,炉腔内由铜锍熔炼分离区、渣熔炼分离区两部分组成;加料口、烟气口设在铜锍熔炼分离区上部,放铜锍口设在无凸出区域的端墙上,放渣口设在凸出区域的端墙上;铜锍熔炼分离区底部设有若干氧枪插孔,氧枪设有1‑25支,氧枪间距为0.5‑1.3米;渣熔炼分离区侧部设有若干氧枪插孔,氧枪设有1‑5支,氧枪间距为0.5‑1.3米;优点为:可将复杂金属矿中的铜、铅、锌、砷、铋、锑等金属元素在熔炼过程中进行分离,熔融态铜锍连续排放性好,排放铜锍量可控,放铜口不需泥炮机封堵,投资少,工人劳动强度小。

1014

1014

0

0

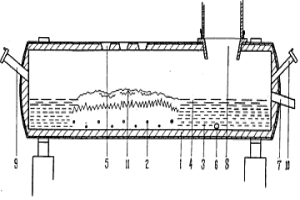

本发明涉及一种铜冶炼渣处理装置及其方法,属于有色冶金装置技术领域,铜冶炼渣处理装置的主体为炉体,炉体为圆筒形卧式结构,内部设有炉腔,炉体的一端设有加料口,炉体的端墙上设有放渣口和辅助燃烧器,与放渣口同侧,位于炉体下部设有放铜锍口,位于炉体顶部、靠近炉渣沉淀区一端设置有烟道口,炉体的顶部靠加料口一侧设置有辅料加入口,炉体的底部及侧壁上均开设有喷枪入口;本发明通过喷枪入口中的喷枪喷入天然气和氧气,取代了传统的电加热方式,大大降低了能源消耗;设置辅料加入口,能向炉腔内加入还原剂,能有效提高铜的回收率,将弃渣含铜量控制在0.3%以下;设置为可旋转炉体,能尽可能的将炉渣排净。

768

768

0

0

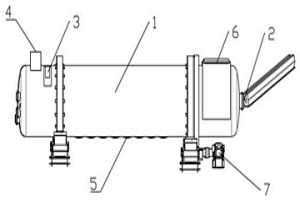

本发明提供一种适用于中小规模的短流程炼铜方法,属于有色冶金领域,采用的炼铜装置包括一台多元炉、一台火精炉和导锍管,三者呈“一”字形摆布;所述多元炉和火精炉均为卧式圆筒结构,炉体能够绕其轴线旋转,外壳为钢板,内衬耐火材料;所述多元炉设置有顶部加料口、铜锍出口、排渣口、氧枪和顶部排烟口,所述火精炉设置有铜锍入口、阳极铜出口、排渣口、底部氧枪和顶部排烟口;所述所述铜锍入口通过导锍管与所述铜锍出口连通,所述铜锍入口位于火精炉炉体端部中心区域;只采用一台多元炉和一台火精炉,能够有效缩短铜冶炼时间,降低设备成本;本工艺方法适用于1‑3万吨中小规模炼铜企业,生产规模小、投资小、流程短。

855

855

0

0

本发明提供一种火精炉生产阳极铜的工艺方法,属于有色冶金领域;火精炉在完成上一炉次阳极铜浇铸作业后,炉体处于安全位,炉内保留一定量的阳极铜液,含铜75‑78w%的热态冰铜经导锍管进入火精炉内,当冰铜加入量达到炉内阳极铜重量的5‑8w%时,此时炉内混合熔体为粗铜相,开始向炉内通入富氧气体,并转动火精炉至生产位,通过精准控制冰铜的加入速率和富氧气体通入量,火精炉直接进入粗铜火法精炼工序的氧化阶段,且粗铜相含铜始终保持在97.5w%以上,当火精炉内熔体液位达到中心线下300mm后,停止冰铜加入,随后开始逐步切入天然气和氮气,完成最终的氧化阶段并进入还原期,最终直接产出阳极铜,并浇铸阳极板;本发明实现了从冰铜到阳极铜的一步冶炼,取消了传统意义的吹炼工序,具有流程短、清洁、节能、高效和延长炉寿等优点。

879

879

0

0

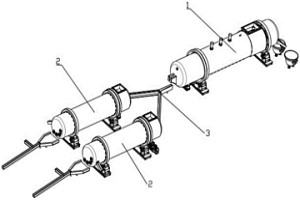

本实用新型提供一种从精矿制备成阳极铜的两步炼铜装置,属于有色冶金领域,两步炼铜装置包括多元炉、火精炉、导锍管和烟气在线监测系统,多元炉正常运行时,炉体内从上往下分为上层气相区,中层渣相区,和底层冰铜区,在加料口下方主要为熔炼反应区,在靠近排烟口下方设有侧吹贫化反应区。多元炉内喷枪的特殊设计使得熔炼和贫化能够在一个炉内同时进行,可有效提高效率、降低成本。且多元炉排烟口包括主排烟口和副排烟口,增设的副排烟口用于调控多元炉炉内压力和热平衡,双排烟口的设计有利于调节所述多元炉炉内炉温均衡,提高烟化效率。通过本实用新型提供的两步炼铜装置可大大缩短炼铜工艺流程,降低铜锍运输的成本和有害烟气逸散。

1154

1154

0

0

本发明提供一种从精矿制备成阳极铜的两步炼铜方法及装置,属于有色冶金领域,两步炼铜装置包括多元炉、火精炉和导锍管,多元炉正常运行时,炉体内从上往下分为上层气相区,中层渣相区,和底层冰铜区,在加料口下方主要为熔炼反应区,在靠近排烟口下方设有侧吹贫化反应区。多元炉内喷枪的特殊设计使得熔炼和贫化能够在一个炉内同时进行,可有效提高效率、降低成本。两步炼铜方法包括多元炉内和火精炉内两个反应过程,通过调控原料配比并对火精炉内通入气体进行实时切换,即可实现两步炼铜,可大大缩短炼铜工艺流程,降低铜锍运输的成本和有害烟气逸散。

1230

1230

0

0

本实用新型属于有色冶金领域,涉及有色金属熔炼炉冶炼过程中加料口粘接及堵料时的捅打设备,具体为一种冶金炉液压自动捅打机;包括上部横梁,固定在两个固定位之间,上平面上设置有自带滚动轮的中间小车和水平移动小车,中间小车一端连接有固定在一侧的固定体的第一移动油缸,中间小车另一端连接有第二移动油缸,第二移动油缸另一端与水平移动小车相连接;水平移动小车的下端连接有导向立柱,导向立柱上端设置上限位凸起,下端设置有下限位及减震装置,侧面设置有齿条,齿条通过行走轮与垂直滑车相连接,垂直滑车下端与清渣杆一端相连接,清渣杆另一端与打击头相连接;本实用新型解决了传统工艺中熔炼炉下料口劳动强度大、用人多的缺点,具有高度自动化、自动化,且操作比较简单、方便、易学的优点。

1186

1186

0

0

本发明提供一种高富氧底吹低耗能熔池熔炼技术,涉及有色冶金。包括氧枪、高富氧空气、铜锍、矿渣、矿料和烟道,其特征是高富氧空气通过设置于炉体底部的多只氧枪,由下向上,交叉高速喷射入熔池内的铜锍,在充分混合接触中,发生瞬间剧烈氧化反应,释放高能热量,在不添加任何燃料的情况下,完成矿料熔融成锍和炉渣。本发明和现有技术相比,具有熔炼过程无须添加燃料、节能、节氧、无二氧化碳排放、使用矿料粗放、生产规模易控,多金属捕集率高,氧枪使用寿命长等显著优点。因而本发明具有很好的推广使用价值。

882

882

0

0

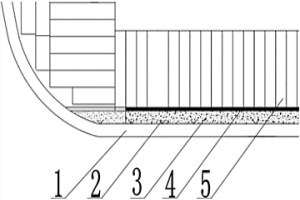

本发明提供一种回转式冶金熔炼炉耐火材料的砌筑方法,其中所述的工艺上,通过机械或人工的捣固的方法,使得镁质捣打料烧结炉底在最底层呈半环状,镁砂填缝层在中间,内衬耐火材料在最上层;优点为:在回转式冶金熔炼炉中,此炉底具有较大的机械强度、致密性好、坚韧性大和抗蚀性良好,炉底寿命显著延长,能有效保护炉壳不被烧穿,挽回巨大的经济损失,且施工工具方法简单,操作方便快捷。

中冶有色为您提供最新的山东东营有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!