全部

997

997

0

0

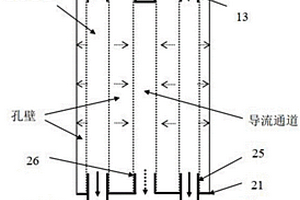

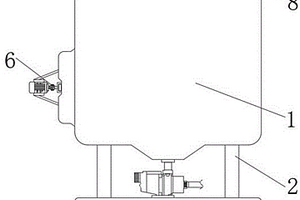

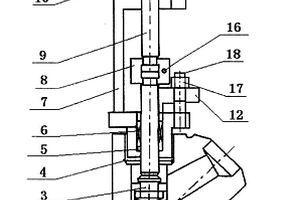

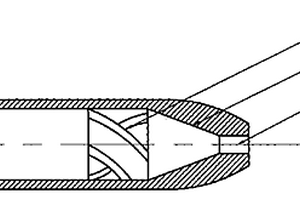

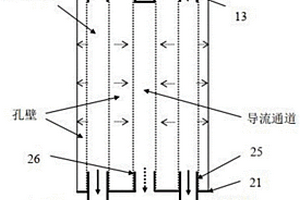

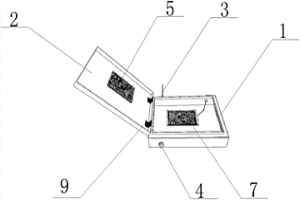

本实用新型属于膜材料技术领域,具体公开了一种高过滤效率管式膜过滤封件。该过滤封件由上封头和下封头组成,所述的上封头安装在过滤件本体的入口端,下封头安装在过滤件本体的出口端。其中,上封头由原水入口、原水缓冲区、过滤通道引入口和导流通道上封口组成;下封头由隔板、渣水汇集区、渣水出口、过滤水引流区、过滤通道引出口和导流通道引出口组成。该过滤封件具有制备工艺简单、制造成本低、组装方便以及具有过滤路径短,过滤面积大,过滤效率高,膜元件整体利用率高,能量损耗和过滤成本低等优点。因此,可广泛地应用于污水和饮用水处理以及石油化工、电力电镀、焦化冶金、造纸印染、医药食品等行业。

1066

1066

0

0

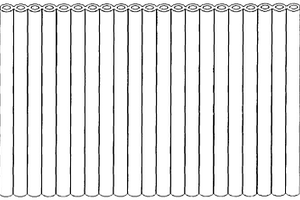

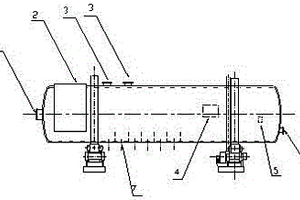

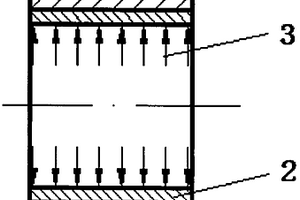

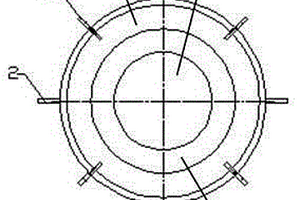

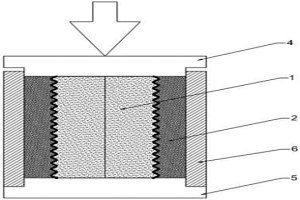

本实用新型公开的是多通道整体波纹膜,可以应用于市政给水和排水、石油化工、电力、电子、冶金、食品加工、医药等行业的水处理和液体处理设备中,使水质和液体的品质达标。本整体波纹膜包括单根膜丝,将多个单根膜丝的膜壁并联,使多个单根膜丝的膜壁并联后成为整体波纹膜。并联形成的整体波纹膜横向排列整齐、纵向不扭曲、不歪斜,在水压作用下不再产生剪切力,有效地解决了中空纤维膜丝的断丝问题,提高了出水、出液效果,提高了水和液体的生产、加工能力,同时也减少了将单根中空纤维膜丝浇铸做为整体过滤膜的工序。本实用新型可根据实际需要,通过加工工艺并联为各种形状,满足生产需要。

1175

1175

0

0

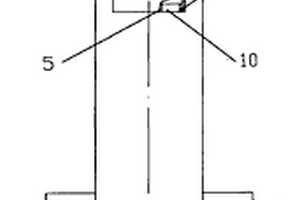

本实用新型一种带有孔板排气结构的旋风分离器,包括导向器,分离管,排气管和灰斗。排气管下端口设有连为一体的孔板,在孔板上均匀的设有小孔;排气管下部同轴深入到分离管内的上部,排气管与分离管之间为同轴安装在排气管上的导向器,导向器上面若干个沿圆周方向均匀排列的导向叶片与分离管内壁形成使气流转向的流道。分离管下端设有连为一体的圆弧锥段并封闭安装在灰斗中。本实用新型具有分离效率高、压降小、能耗低的优点,既可单独使用,也可组成多管旋风分离器,可广泛的应用于石油化工高温烟气的除尘,净化与固体颗粒的回收,也可应用于煤气化,塑料、轻工和冶金等工业部门。

1169

1169

0

0

本实用新型提供一种从精矿制备成阳极铜的两步炼铜装置,属于有色冶金领域,两步炼铜装置包括多元炉、火精炉、导锍管和烟气在线监测系统,多元炉正常运行时,炉体内从上往下分为上层气相区,中层渣相区,和底层冰铜区,在加料口下方主要为熔炼反应区,在靠近排烟口下方设有侧吹贫化反应区。多元炉内喷枪的特殊设计使得熔炼和贫化能够在一个炉内同时进行,可有效提高效率、降低成本。且多元炉排烟口包括主排烟口和副排烟口,增设的副排烟口用于调控多元炉炉内压力和热平衡,双排烟口的设计有利于调节所述多元炉炉内炉温均衡,提高烟化效率。通过本实用新型提供的两步炼铜装置可大大缩短炼铜工艺流程,降低铜锍运输的成本和有害烟气逸散。

781

781

0

0

本实用新型公开了一种铜精炼电解槽,包括框体,所述框体的内壁底部设置有过滤网,所述框体的一侧设置有搅拌装置,所述框体的内部设置有清理装置,所述清理装置与过滤网相对应,所述搅拌装置与清理装置相连接,本实用新型涉及冶金设备技术领域。该一种铜精炼电解槽,达到了框体、过滤网、搅拌装置与清理装置组成一个整体,框体的底部设置过滤网,便于对电解液进行过滤,方便工作人员进行回收,提高资源利用率,设置搅拌装置,便于对电解液进行搅拌,进而提高电解液流动效率,进而提高电解铜电解效率,设置清理装置,便于对过滤网表面进行清理,提高电解液回收效率,满足使用需求的目的。

852

852

0

0

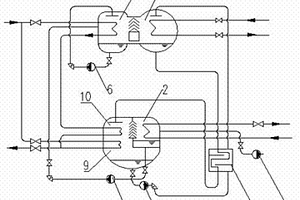

本实用新型属于石油、化工、热电、冶金领域,具体涉及一种具有双发生器的第二类吸收式热泵机组。一种具有双发生器的第二类吸收式热泵机组,包括发生器,冷凝器、蒸发器、吸收器、工质泵、溶液泵、溶液热交换器、真空泵及抽气装置、控制系统及连接各部件的管道和阀门,其特征在于,以上所说的发生器包括发生器Ⅰ和发生器Ⅱ,发生器Ⅱ通过管道与蒸发器串联连通,发生器Ⅱ、蒸发器通过管道串联后再与发生器Ⅰ通过管道并联连通。采用上述结构的一种具有双发生器的第二类吸收式热泵机组,其COP值高,且其结构简单、安装方便、运行稳定、安全性高。

1222

1222

0

0

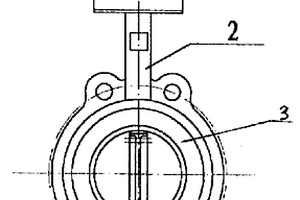

本实用新型的无靠背碟型阀属机械产品,是在有靠背碟型阀基础上改进为无靠背碟型阀。无靠背碟型阀主要由阀体、阀座、阀板及轴、套组成,在两轴套中间安装有阀板,在轴上方制有键,轴的中端安装有销钉。本实用新型是在有靠背碟型阀的基础上进行了改进,结构紧凑,操作简单,拆装方便,密封可靠,耐磨性能好,阻力小,价格低,使用寿命长等特点,又适应于自动控制系统使用。广泛用于石油、化工、冶金、电力、船舶、造纸、制药、食品、供暖等领域中给排水、油、酸、碱、盐、海水、污水等液体、气体的输送系统,是传统阀门的替代产品。

899

899

0

0

本实用新型涉及一种采油配套工具,特别是涉及用于连接油套管的一种防腐蚀防粘扣油套管接箍;包括空心圆柱形的本体,所述的本体内开设有沿轴向的通孔,所述的通孔的内壁上设置有内螺纹,其中所述的本体的外表面以及内螺纹上设置有经处理的耐磨防腐层,其中设置在接箍外壁的防腐耐磨层为接箍外壁防腐耐磨层,内壁及螺纹的为接箍内壁防腐耐磨层,其中所述的通孔的内壁上设置有钨基非晶态合金层;防腐耐磨层可以极大的提高接箍的耐腐蚀度并能有效的防止螺纹粘扣的发生,钨基非晶态合金层,具有极其优异的抗腐蚀性能,由于其本身的高硬度及与基体冶金级别的结合强度,一方面减轻采油作业中接箍的腐蚀,延长了油井的检修周期,降低采油成本。

1006

1006

0

0

本实用新型涉及一种管线控制工具,特别是涉及一种应用于电站、冶金、化工、油田等管线系统控制的热采蒸汽阀。其技术方案是:主要由阀体(1)、阀瓣(2)、上、下阀杆(9、3)、金属缠绕(4)、填料垫(5)、填料(6)、支架(7)、卡块(8)、阀杆螺母(10)和手轮(11)组成,所述的上、下阀杆的轴线与阀体连接端边线成30-60度角;上、下阀杆之间通过卡块连接,下阀杆通过阀瓣固定在支架上,上阀杆的顶端固定手轮。有益效果是:采用的上下阀杆的轴线与阀体连接端边线的角度可以大幅度降低启闭时流体的阻力;上下阀杆之间通过卡块连接可以提高相互间密封表面的密封效果;阀体和阀瓣的密封面可以使适用环境更加广泛。

1371

1371

0

0

本实用新型属于有色冶金领域,为一种能处理铜锍、废杂铜等物料的铜冶炼装置,具体为一种火精炉炼铜装置;包括炉体,其中炉体一端设置有热料口,另一端上方设置有冷料口,铜锍经溜槽流入热料口,废杂铜经冷料口加入,所述的炉体底部设有若干氧枪插孔,氧枪插孔内插有氧枪;本实用新型中的液态铜锍可通过溜槽进入热料口流入炉内,有效利用热态铜锍显热,且防治了包子吊运所产生的低空污染,废杂铜可以通过自动加料装置加入炉内,氧枪插孔内插有氧枪,保证炉腔内有足够的氧气含量,从而使反应充分,大大提高火精炉冶炼强度,废渣中含铜量比其它工艺低,处理能力大,效率高,环保好,劳动条件好,自动化程度高,操作安全,炉体使用寿命长。

1097

1097

0

0

本实用新型涉及一种小头带铜套的发动机粉锻连杆,包括连杆(1)和衬套(2),其特征在于:连杆(1)采用粉末冶金材料,衬套(2)采用铸造锡青铜材料,连杆(1)和衬套(2)在高温锻造时结合于一体,并在后续通过胀管机进行胀紧处理。本实用新型发动机连杆与衬套的装配结构提高了衬套装配的一次性成功率,装配质量可靠,并且可以进行批量化生产,提高了生产效率,节约了生产成本等。

777

777

0

0

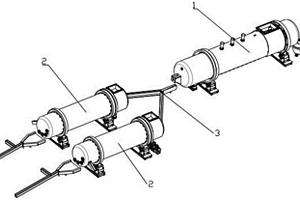

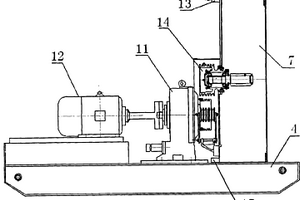

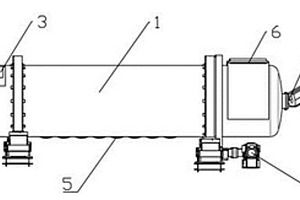

一种液力偶合器综合实验台,包括实验装置、水加入装置、机油加注装置和电控装置,其特征在于所述实验装置包括底盘及其上顺次连接安装的电动机,液力偶合器和冷却风扇,所述水加入装置顺次与冷却风扇和液力偶合器相连接,机油加注装置与液力偶合器相连接,实验装置,水加入装置和机油加液装置由电控装置相控制。本实用新型具有电机轴向可调节,安装拆卸速度快,满足液力偶合器的综合实验、数据、参数测量控制准确、操作安全、成本低廉、简单方便、劳动强度低、效率高、运行稳定、移动方便等特点,广泛在矿山、石油、化工、冶金、轻工、水泥、制革、建筑、建材、陶瓷、邮电、交通、电力、食品、纺织、铸造、游艺等部门行业中应用。

1083

1083

0

0

本发明提供了一种用高压旋转射流进行破岩钻孔的方法,它是用特殊设计的旋转射流喷嘴所产生的旋转射流来进行破岩钻孔。高压旋转射流喷嘴是内加导向叶轮的喷嘴或内壁加工有螺旋槽的喷嘴。旋转射流具有三维速度,有较强的扩散性,其结构形状为中空的喇叭状,可以利用较小直径的喷嘴、较低的泵排量来破碎出大于其喷嘴直径数倍到数十倍的孔眼。这种高压旋转射流不仅可用于煤炭及石油行业的岩石破碎钻孔中,而且可以应用于交通、航天、建筑、冶金以及核工业等其他部门的清洗、切割、钻孔等方面,具有广阔的发展潜力。

1145

1145

0

0

本发明提供一种火精炉生产阳极铜的工艺方法,属于有色冶金领域;火精炉在完成上一炉次阳极铜浇铸作业后,炉体处于安全位,炉内保留一定量的阳极铜液,含铜75‑78w%的热态冰铜经导锍管进入火精炉内,当冰铜加入量达到炉内阳极铜重量的5‑8w%时,此时炉内混合熔体为粗铜相,开始向炉内通入富氧气体,并转动火精炉至生产位,通过精准控制冰铜的加入速率和富氧气体通入量,火精炉直接进入粗铜火法精炼工序的氧化阶段,且粗铜相含铜始终保持在97.5w%以上,当火精炉内熔体液位达到中心线下300mm后,停止冰铜加入,随后开始逐步切入天然气和氮气,完成最终的氧化阶段并进入还原期,最终直接产出阳极铜,并浇铸阳极板;本发明实现了从冰铜到阳极铜的一步冶炼,取消了传统意义的吹炼工序,具有流程短、清洁、节能、高效和延长炉寿等优点。

797

797

0

0

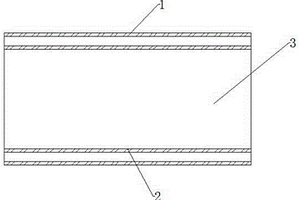

本发明提供一种内覆不锈钢的复合管的高温压力熔合制造方法,涉及复合管制造技术领域。该内覆不锈钢的复合管的制造方法,包括以下步骤:S1.钢管校直和清理、S2.碳酸盐膨胀剂封装;S3.基管减径;S4.高温压力熔合;S5.管口切除、清理和加工;S6.成品检验。通过对复合管加热至相变温度,降低内衬不锈钢管的屈服强度,同时对内衬管内的碳酸盐进行加热,碳酸盐分解处二氧化碳气体并随温度的升高膨胀,从而对内衬管施加向外的压力,迫使内衬管发生塑性变形,基管内壁与内衬管外壁贴合界面的金属相互扩散并冶金熔合形成不锈钢内覆复合管,不锈钢复合管双金属层之间的结合强度更高,提高了层间结合力,值得大力推广。

1005

1005

0

0

本实用新型属于有色冶金领域,涉及有色金属冶炼过程用于进料的加料口,具体为一种铜锍连续吹炼炉加料口;包括铜水套、加料口,铜水套设置在连吹炉加料口炉壁上与加料口相连接,铜水套包括楔子、筋板、水套、炉砖,炉砖形状与加料口形状一致,其内径大于加料口,炉砖部分设置在连吹炉炉内,另一部分设置在连吹炉炉外部,设置在外部的炉砖外侧与水套一侧相连接并通过与水套另一侧相接触的筋板挤压固定,筋板的下表面与连吹炉炉壁相连接,水套的形状与炉砖形状一致且内径大于炉砖的直径,水套下端与加料炉炉膛相连接,上端与楔子相连接,并通过楔子与连吹炉炉壁相固定;本实用新型解决了加料口过高带来的问题,同时也节约了厂房的空间,减少了资本的投入,具有结构简单、禁久耐用的优点。

1107

1107

0

0

本发明属于膜材料技术领域,具体公开了一种高过滤效率管式膜过滤封件。该过滤封件由上封头和下封头组成,所述的上封头安装在过滤件本体的入口端,下封头安装在过滤件本体的出口端。其中,上封头由原水入口、原水缓冲区、过滤通道引入口和导流通道上封口组成;下封头由隔板、渣水汇集区、渣水出口、过滤水引流区、过滤通道引出口和导流通道引出口组成。该过滤封件具有制备工艺简单、制造成本低、组装方便以及具有过滤路径短,过滤面积大,过滤效率高,膜元件整体利用率高,能量损耗和过滤成本低等优点。因此,可广泛地应用于污水和饮用水处理以及石油化工、电力电镀、焦化冶金、造纸印染、医药食品等行业。

1020

1020

0

0

本发明涉及一种乳化重油的加工工艺,特别涉及一种节能环保型乳化重油的制作工艺。其技术方案是:减压重油加入0.3%的乳化剂,加水15%,然后在80℃的温度下连续搅拌乳化30min,搅拌速度24000r/min,制备出重油。本发明的有益效果是:重油乳化燃烧技术可提高进料液滴的汽化率,使燃料燃烧完全,从而达到节能的目的。重油掺水乳化是一项新的节能技术,节油率达10%~20%,它不仅节约能源,而且减少环境污染,降低烟气中的氮氧化合物、硫氧化合物及烟尘的含量。近年来乳化重油广泛应用于冶金、化工、建材、玻璃等行业,取得了良好节油效果。我国每年消耗的重油达几千万吨,其中70%以上用作燃料。因此,推广使用重油乳化技术,对于解决能源短缺,改善环境,都具有十分重要的意义。

765

765

0

0

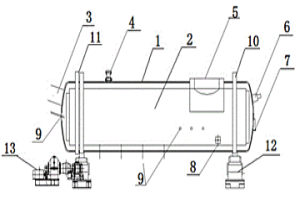

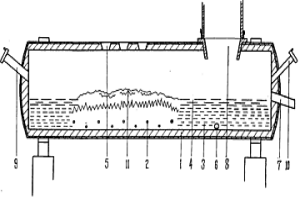

本发明涉及一种铜冶炼渣处理装置及其方法,属于有色冶金装置技术领域,铜冶炼渣处理装置的主体为炉体,炉体为圆筒形卧式结构,内部设有炉腔,炉体的一端设有加料口,炉体的端墙上设有放渣口和辅助燃烧器,与放渣口同侧,位于炉体下部设有放铜锍口,位于炉体顶部、靠近炉渣沉淀区一端设置有烟道口,炉体的顶部靠加料口一侧设置有辅料加入口,炉体的底部及侧壁上均开设有喷枪入口;本发明通过喷枪入口中的喷枪喷入天然气和氧气,取代了传统的电加热方式,大大降低了能源消耗;设置辅料加入口,能向炉腔内加入还原剂,能有效提高铜的回收率,将弃渣含铜量控制在0.3%以下;设置为可旋转炉体,能尽可能的将炉渣排净。

973

973

0

0

本发明提供一种高富氧底吹低耗能熔池熔炼技术,涉及有色冶金。包括氧枪、高富氧空气、铜锍、矿渣、矿料和烟道,其特征是高富氧空气通过设置于炉体底部的多只氧枪,由下向上,交叉高速喷射入熔池内的铜锍,在充分混合接触中,发生瞬间剧烈氧化反应,释放高能热量,在不添加任何燃料的情况下,完成矿料熔融成锍和炉渣。本发明和现有技术相比,具有熔炼过程无须添加燃料、节能、节氧、无二氧化碳排放、使用矿料粗放、生产规模易控,多金属捕集率高,氧枪使用寿命长等显著优点。因而本发明具有很好的推广使用价值。

893

893

0

0

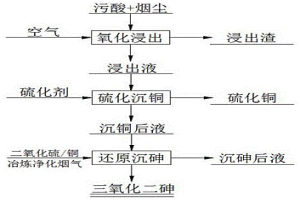

本发明公开了一种铜冶炼行业污酸和烟尘综合提取砷的方法,通过污酸和烟尘混合浸出,同时通入空气,砷富集到浸出液中;浸出液加入硫化剂,沉淀硫化铜和沉铜后液;沉铜后液通入二氧化硫或铜冶炼净化后烟气,进行砷还原,同时冷却降温,结晶析出三氧化二砷,经分离得到三氧化二砷和沉砷后液;沉砷后液返浸出工序富集其他有价金属,富集到一定程度再进一步处理提取其他有价金属元素;本发明属于有色冶金领域,本发明实现了铜冶炼污酸和烟尘源头联合处理,减少砷的分散,降低含砷中间产物的产生,提高砷的直收率,砷以三氧化二砷产品进行开路;具有工艺简单、可资源化利用、安全、环保等优点。

957

957

0

0

本实用新型涉及远程传输气体探测控制器,属于气体控制器技术领域。本实用新型的盖体的表面嵌入有显示模块、太阳能模块和键盘,显示模块位于表面中央,键盘位于显示模块的一侧;盖体内壁上设置有显示模块的电路板;壳体为上表面下凹的槽型结构,上表面中央设置有主控模块的电路板,壳体侧面固定有天线和填料函,天线和填料函分别位于壳体不同侧面,填料函与电源220V的电缆线相连;壳体内部预设有GPRS模块,天线通过GPRS模块采集探头输入端信号,探头输入端包括气体探头;太阳能模块位于盖体上表面或者壳体下表面;用于石油化工、人工煤气、冶金、钢铁、炼焦、电力等存在可燃及有毒气体的各个行业。

745

745

0

0

本发明涉及一种锅炉尾部烟道墙壁包覆低压节煤器,受热面布置在锅炉尾部烟道(省煤器或空气预热器之后,烟囱出口之前)四周的墙壁上,替代现有的钢板烟道,外敷保温材料,与烟气接触部分表层进行防磨、防低温腐蚀处理。受热面为鳍片管或光管或双层钢板夹套,内通除盐水或软化水或凝结水,水被烟气加热后通过联箱或母管接入锅炉给水系统(如烟道中的低温省煤器、除氧器、生水加热器、凝结水泵)或热网作它用。该方法(装置)用于所有锅炉尾部高温烟气余热回收利用,也可用于排烟(气)温度高的燃汽轮机、湿蒸汽发生器、窑炉、冶金高炉,降低排烟温度,减少热损失,提高锅炉效率,减少煤耗,利于烟尘捕集,减少电除尘和引风机电耗、节约能源。

954

954

0

0

芯轴部件的制作方法,所制作的芯轴部件为双材料或多材料柱状件,可用于诸如纺织机械,使用第一粉末原料作为芯部支撑原料,使用第二粉末原料作为工作表层原料,按设计规格装料,第一粉末原料在内,第二粉末原料在外,在第一、第二粉末原料之间放置一个界面模型筒,该界面模型筒筒壁具有起伏结构,可热分解,能够以除气预烧或脱脂的方式在第一、第二粉末原料之间去除,并在去除界面模型筒后第一、第二粉末原料各自冶金烧结形成芯部支撑和工作表层,在烧结界面处形成与界面模型筒的筒壁起伏结构形状相对应的非直线界面构造。该方法操作简单、快捷,不需要分别压制粉末,不用增加对界面进行处理的单独操作程序,芯部支撑可构造为实心或空心,应用广。

1106

1106

0

0

本发明涉及一种高温隔热保温材料。具体技术方 案是优质低钙铝酸盐水泥70~50%和海泡石30~50%调配后, 假如水适量。生产制备工艺流程:选矿预处理→配料→搅拌→ 成型→养护(自然风干或烘干箱干燥)→成品。本发明选用的海 泡石,是一种白色,质轻能浮于水面的高镁纤维状硅酸盐粘土 矿物,其化学分子式为Mg8 [Si12O30](OH) 412H2O。它有极 强的吸附性。本发明与现有各种类型的隔热保温材料相比具有 如下特点:使用温度高,耐明火1700℃;在常温及高温时其强 度都高于现有保温材料;导热系数低,热容小;重量轻、韧性 好;绝缘、绝热、隔音性能很好。它可广泛用于冶金、机械、 电子、石油化工、建筑、热工仪表等领域。

中冶有色为您提供最新的山东东营有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!