全部

847

847

0

0

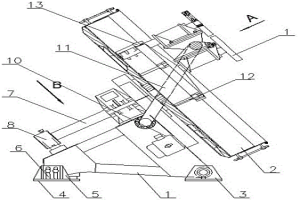

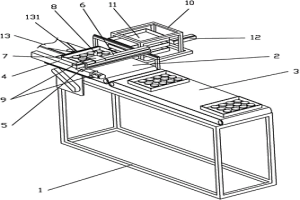

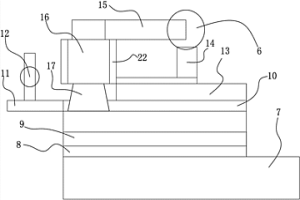

本实用新型涉及粉末冶金领域,公开了一种粉末冶金混料器,将原料放置到转动混料桶中进行混料,机架左侧设置有粉尘回收装置,在混料的过程中,通过粉尘回收装置对车间内的粉尘进行吸收回收,保障工作人员的健康,粉尘回收装置包括有主件,主件呈矩形,结构简单,主件前面设置有进风口,粉尘从进风口进入到主体内,主件左侧设置有出风口,从出风口出风,出风口连接有出风管,出风管的一端连接有防爆风机,防爆风机起驱动作用,主件内设置有粉末抽屉,粉末抽屉左侧设置有侧滤网,侧滤网将粉尘隔落到粉末抽屉中,粉末抽屉前面设置有抽出把手,便于将粉末抽屉抽出,粉末抽屉前面设置有观察窗,可以观察到粉末抽屉内粉尘积聚情况,并及时进行清理。

905

905

0

0

本发明公开了一种粉末冶金十字滑环模具的加工方法,包括先后设置的:加工基准部分,具有加工外形步骤和研磨底面步骤;加工轮廓部分,具有加工内孔步骤和加工缺口步骤;热处理部分,具有回火步骤和修磨底面步骤;精加工部分,具有慢走丝内孔步骤。本发明的一种粉末冶金十字滑环模具的加工方法,能够提高模具精度,减少变形和报废。

1186

1186

0

0

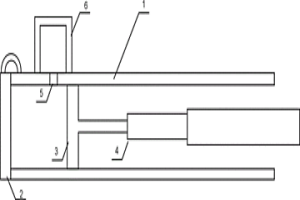

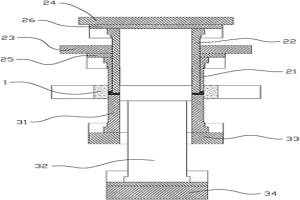

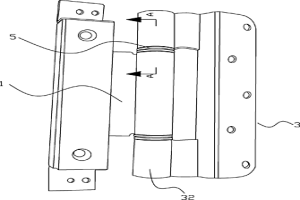

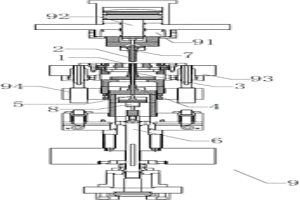

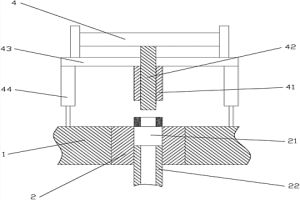

本实用新型公开了一种加工带侧面横向孔结构件的粉末冶金成形模具,包括围成型腔的阴模、上模冲和第一下模冲,以及形成轴向孔的芯棒,还包括第二下模冲,所述的第二下模冲设置于紧贴结构件设置有侧面横向孔的一侧,其上设置有垂直于轴向方向用于成形侧面横向孔的凸台,所述的阴模上设置有限制第二下模冲使其可以相对上下滑动的卡槽,本实用新型充分利用了粉末冶金模架压机的精确性和模板运动的准确性,通过增加的第二下模冲来直接成形产品的侧面横向孔,免除了后续的机械加工,降低了加工成本,缩短了制造周期,并且产品质量也更加可靠,可以很好的保证产品的密度均匀和尺寸合格。?

991

991

0

0

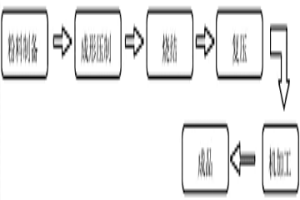

本发明公开了一种粉末冶金不锈钢网带烧结工艺,包括如下步骤:a、把粉末冶金混合压制后送入预设的模具制成毛坯件;b、把毛坯件利用传送网带送入到烧结炉内,烧结炉为网带烧结炉,烧结炉内的发热元件以及炉胆材料选用碳化硅材料;c、对烧结炉进行加热,烧结温度控制在1120~1200°,烧结时间控制在2~3个小时;d、将烧结后的产品浸入机油中处理;e、将浸油后的产品进行去毛刺工序。本发明具有生产效率高、制造成本低、操作也简便等特点。

1069

1069

0

0

本发明公开了一种高强度自润滑粉末冶金材料及其制备方法与应用,该材料由铜基粉和Sn‑Bi预混合金粉组成,所述Sn‑Bi预混合金粉的质量百分含量为14~22%。所述Sn‑Bi预混合金粉中Sn与Bi的质量比为(8~12):(6~10)。其制备方法,包括以下步骤:S1、将铜基粉和Sn‑Bi预混合金粉依次加入双锥混料斗经混料50~60分钟后,再过筛;S2、将经过筛操作后的物料进行10~20min合批后制得所述高强度自润滑粉末冶金材料。该材料可应用于止推轴承制备中。本发明方案的冶金材料具有良好的自润滑性,采用本发明方案的冶金粉末制得的止推轴承具有良好的耐磨性能。

940

940

0

0

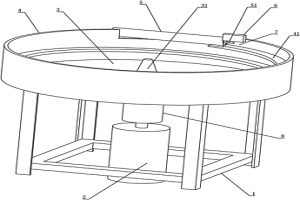

本实用新型公开了一种用于输送柱形粉末冶金制品的自动螺旋输料装置,包括底座,底座上安装有电机,电机的转轴上连接有转盘,转盘的中部设置有回转台,转盘的外围设置有防护围栏,防护围栏的内壁上设置有物料滑道,防护围栏在物料滑道的出料口处设置有输料管,输料管的内腔设置有穿料条,防护围栏的内壁在对应于输料管的入料口的位置设置有阻止竖起的柱形粉末冶金制品通过的选料凸台,选料凸台与物料滑道之间形成能让横卧的柱形粉末冶金制品通过的选料口。本实用新型能有效提高生产效率,并能降低工人的劳动强度,其结构简单,使用安全。

839

839

0

0

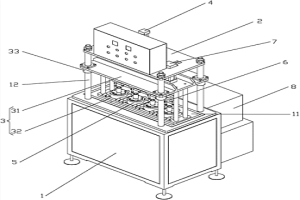

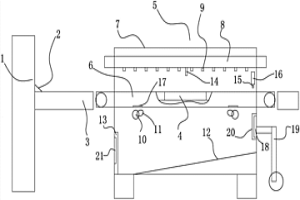

本实用新型公开了一种粉末冶金零件气密性检测设备,包括有主机台,主机台上设置有测试缸体并且测试缸体中灌注有用于检测气密性的油,测试缸体的上方设置有机架,机架上连接有可上下移动的活动架,活动架连接有用于驱动其上下移动的第一动力机构;活动架的下部设置有多个用于定位粉末冶金零件的检测座,检测座随活动架下移进入测试缸体并被油浸没,每个检测座各连接有一条高压氮气管,每条高压氮气管上各自连接有一电磁阀;每个检测座的上方设置有一个用于压紧粉末冶金零件的压紧机构,压紧机构连接有用于驱动其上下移动的第二动力机构。本实用新型同步检测多个粉末冶金零件,大大提高效率,降低成本,满足大规模作业的要求。

945

945

0

0

本实用新型公开了一种薄且带台阶粉末冶金整形机构,包括有上冲机构、下冲机构以及阴模,所述阴模设置有与粉末冶金产品的外形匹配的成型孔,所述上冲机构设置有第一上冲和第二上冲,所述第一上冲位于第二上冲的外周,所述第一上冲连接有第一上冲板,所述第二上冲连接有第二上冲板,所述第一上冲板和第二上冲板联动以推动第一上冲和第二上冲同步压制粉末冶金产品;所述下冲机构设置有下冲和芯棒,所述芯棒与粉末冶金产品的内孔匹配,所述下冲和第二上冲设置有与芯棒相匹配的内孔,所述下冲连接有下冲板,所述芯棒连接有芯棒推板。

859

859

0

0

本发明公开一种逆止阀阀芯的铁基粉末冶金材料,按质量份数计算,包括如下组分:20‑25份二氧化硅,22‑25份二氧化钛,12‑15份氧化铁,10‑12份氧化镁,12‑15份氧化铝,3‑5份丙烯酰胺,8‑10份纳米碳化钨粉,5‑6份银粉,6‑7份碳化硅晶须,5‑6份纳米氧化锌,10‑15份纳米玻璃纤维,10‑15份聚四氟乙烯,12‑15份钴粉,10‑12份磷酸铵,7‑10份氢氧化镁,200‑250份铁粉。该逆止阀阀芯的铁基粉末冶金材料通过金属相与非金属相相互穿插,紧密结合,增加了非金属相与金属相的润湿性和粘结性,能够防止成分偏析,使得材料组织均匀,增加了强度和韧性,以及耐热性和耐腐蚀性好。

1388

1388

0

0

本发明公开了一种粉末冶金模具的防磨损润滑冲头结构,包括第一模冲,以及配合插装在第一模冲中的第二模冲,所述第二模冲的侧面设置有固定槽,固定槽中卡装有片状润滑轴承,所述润滑轴承的外侧面凸出于第二模冲的侧面,并与第一模冲的内侧面相抵接,所述润滑轴承的外侧面上设置有容纳润滑液的凹口。1、粉末冶金模具的冲头之间增加了润滑轴承,润滑轴承上添加了黄油等润滑液,可以减小冲头间的摩擦,从而减少模具脱模时冲头之间的摩擦力。2、通过增加润滑轴承,可以防止两冲头在成形时出现冷焊的情况,减少模具之间的脱模力,保护了冲头。

1369

1369

0

0

本发明公开了一种冶金缸体配方及其制造方法,所述冶金缸体由下列重量份的原料制成:铁粉85~91、铜粉1.3~1.5、镍粉1.3~1.4、石墨粉1.5~1.8、硬酯酸2.9~3.2、氯化石蜡3~4、氧化镁1.5~1.8、二氧化锌0.4~0.6、四氧化三铁1.2~1.5、硼化铪0.4~0.6、SiO2 1.6~1.8、硼化二铬0.6~0.7、碳化钽0.6~0.8、SnO2 0.6~0.8、V2O5 0.16~0.18、硫酸钡1.6~1.8和分散剂4~6;本发明提供一种冶金使得缸体部件硬度大,抗磨性强、抗打击好、耐腐蚀强的冶金缸体配方及其制造方法。

779

779

0

0

本发明涉及资源回收领域,特别涉及一种含镍的冶金废渣无害化及资源化处理的方法。本发明包括以下步骤:(1)将所述冶金废渣进行酸浸处理,过滤得到滤液A和滤渣A;(2)所述滤液A在78‑88℃加热3‑5小时,过滤得到滤液B和滤渣B;(3)将所述滤液B的pH值调节至4‑5,加入萃取剂进行萃取,得到反萃液及萃余液;(4)将所述萃余液的pH值调节至8‑10,再加入氨基磺酸钠,20‑30℃反应0.5‑3小时,收集固体产物;焙烧所述固体产物后得到氨基磺酸镍。本发明的方法可实现含镍的冶金废渣的无害化、资源化。

1498

1498

0

0

本发明公开了一种粉末冶金铁基制品的防锈电泳工艺,其特征在于,包括如下步骤:a、准备粉末冶金制品;b、喷砂后水洗将产品表面清理干净;c、电解除油,所用的电解除油液为45%~53%的硝酸钠,电压为4V~6V,除油时间为5~6分钟;d、硫酸净洗,所用硫酸浓度为7%~12%,净洗时间为30~60秒;e、电泳涂漆,即向水性电泳涂料中加入质量百分比为0.2~7.0%金属醇盐,搅拌均匀,以被保护的冶金制品为阴极,以石墨或耐酸不锈钢为阳极,阴阳极间距为10~35cm,槽液温度控制在15~25℃,电泳电压控制在70~180V,电泳时间控制在2~5分钟;f、烘干处理,烘干温度为50~75℃,烘干时间为30~50分钟。本发明工艺简单,成本低廉,能够完全满足防锈盐雾测试。

1120

1120

0

0

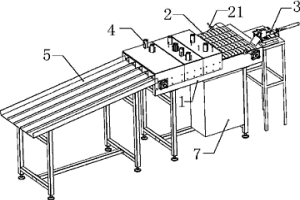

本实用新型公开了一种粉末冶金产品自动抓取、排布系统,包括有机架,所述机架上设置并排布置有第一传送带、第二传送带,所述第一传送带与第二传送带的传送方向一致,所述第一传送带上方设置有与其传送方向一致的X轴滑轨,所述X轴滑轨上滑动连接有滑板,所述滑板上连接有垂直于X轴滑轨的Y轴滑轨,所述Y轴滑轨上滑动连接有滑块,所述滑块连接有抓取机械手,所述X轴滑轨、Y轴滑轨各自连接有驱动机构以驱动滑板、滑块移动;所述第一传送带侧边连接有托盘支架,所述托盘支架上竖向排列有多个托盘,所述托盘支架远离第一传送带的侧边连接有用于推送托盘的推送机构;所述机架连接有用于定位粉末冶金产品的第三传送带。

988

988

0

0

本实用新型公开了一种重型门的粉末冶金含油轴承铰链,包括固定安装块、门板安装块,所述固定安装块和门板安装块通过旋转中心轴铰接在一起,所述固定安装块和门板安装块上设置有耐磨套,所述固定安装块和门板安装块的转动摩擦面通过耐磨套相接触,上述的耐磨套能够将固定安装块与旋转中心轴之间的摩擦转化为耐磨套与旋转中心轴之间的摩擦,同时耐磨套还可以将门板安装块与固定安装块之间的摩擦转化为耐磨套之间的摩擦,从而起到保护铰链的作用,同时本实用新型的耐磨套选用表面分布有海绵状细小通孔,并且通孔内含油的“T”形粉末冶金铜套,能够在铰链工作的时候更好地保护铰链,防止铰链磨损。

982

982

0

0

本发明公开一种涡旋压缩机用粉末冶金不锈钢合金平衡块,按重量比计算,包括以下组分:12.5%‑17.5%的铜、82%‑87%的不锈钢、0.5%的助剂;不锈钢包括304不锈钢与316不锈钢的不锈钢混合物;304不锈钢与316不锈钢按重量比计算占不锈钢混合物的比例分别为75%‑85%和15%‑25%,各材料放入熔炼雾化系统中进行雾化得到粉料,然后依据涡旋压缩机平衡块的形状进行开模压制,最后烧结,最后得到抗拉强度>600MPa,拉伸率>13%的产品。该涡旋压缩机用粉末冶金不锈钢合金平衡块通过用12.5%‑17.5%的铜,87%‑82%的304不锈钢及316不锈钢和0.5%左右的助剂增加性能,提高强度和密度等,采用熔炼雾化工艺制得粉料,然后通过压制得到抗拉强度>600MPa,拉伸率>13%产品,摆脱了对铅黄铜平衡块的依赖,加强了涡旋压缩机所需求的环保功能。

960

960

0

0

本发明涉及金属材料技术领域,尤其涉及一种粉末冶金制备钽管坯的方法。该方法为将冶金级钽粉经过筛粉、搅拌后,定量装入带有模芯的软套管中放入等静压机中进行等静压固化,将拆除软套管外套和模芯获得的钽粉管坯放入垂直烧结炉中烧结获得粉末冶金钽管坯,本发明的方法制备的钽管坯具有较好的化学性能和力学性能。

762

762

0

0

本发明提供了一种高耐磨的粉末冶金复合材料,按质量份计,包括如下组分:100份铁粉、0.9‑1.1份碳粉、0.9‑1.1份铜粉、0.3‑0.5份钼粉、0.1‑0.4份磷增强剂、0.25‑0.35份硫化锰和0.5‑0.7份润滑剂。该粉末冶金复合材料主要由铁、碳组成,制备工艺简单,无需进行后续热处理工序,获得的粉末冶金制品具有优异的耐磨性,并且具有较好的强度,与现有市场同类产品相比,耐磨性能大幅度提高。

985

985

0

0

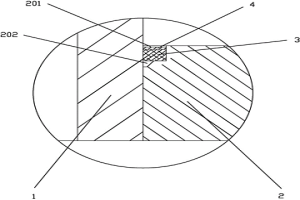

本实用新型公开了一种加工带倒置孔的台阶零件的粉末冶金成形模具,包括围成型腔的阴模、上模冲、第一下模冲和第二下模冲,以及形成轴向孔的下芯棒,所述的上模冲安装在上一模冲板上,所述的下芯棒通过芯棒连接板固定在模架上,还包括安装在上二模冲板上的上芯棒,所述的上芯棒径向横截面积大于下芯棒径向横截面积,所述的下芯棒与芯棒连接板之间设置有带动下芯棒沿压制方向运动的气缸。可以一次性压制出带倒置孔的台阶粉末冶金零件,零件上大下小的孔可直接成形,不需要后续的机械加工,其稳定性和生产效率均高于传统的成形方法;结构简单实用,达到了降低加工成本、缩短制造周期的目的。

889

889

0

0

本发明公开了一种高气密性粉末冶金零件烧结焊接工艺,包括以下步骤:a、粉末冶金成形生坯组合,两个生坯装配定位,间隙要求0.1~0.4mm;b、放置焊料;c、放置焊接用的紫铜片,该紫铜片置于焊料上方;d、进炉烧结,炉内设置有四个区域,依次为预烧脱蜡区‑温度580~630度、一次焊接区‑温度950~1000度、烧结及二次焊接区‑温度1100~1200度、循环水冷却区;e、出炉冷却。

849

849

0

0

本发明实施例提供了一种逆变器嵌件的粉末冶金制备工艺,该工艺改变了现有技术的逆变器嵌件仅能通过铸件和钢件机加工的加工方式,采用粉末冶金的制备工艺,可以制备出形状为多边形,同时质量更轻的逆变器嵌件,减小了机加工的工作量。相比于铸件制造的逆变器嵌件,质量由535g降低到418g,减少了21.9%。经过喷砂处理的逆变器嵌件预制件,表面形成了0.05~0.1mm的致密层,可以有效防止生锈。

1062

1062

0

0

本实用新型公开了一种粉末冶金零件翻转下料机械手,包括有输送装置以及翻转装置,所述输送装置包括有导料板,所述导料板的底面一侧铰接有一支架,所述支架的另一侧连接有第一气缸,所述第一气缸的活塞杆与导料板固接,所述支架的底面还连接有升降机构以推动其上下移动;所述翻转装置包括有布置导料板上方的横梁,所述横梁上连接有水平移动的滑架,所述滑架连接有一动力机构以驱动其移动,所述滑架中安装一旋转机构,所述旋转机构连接有一支臂,所述支臂的端部连接有用于夹持粉末冶金零件的夹持机构。本实用新型将粉末冶金零件从成型机中自动取出并同步完成翻转动作,一步到位,节省大量人力,并且提高粉末冶金零件的成品质量。

1192

1192

0

0

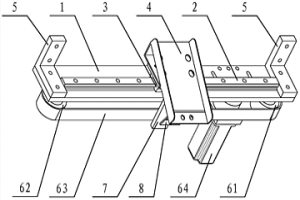

本发明公开了一种基于PLC的粉末冶金产品分拣设备,包括工作平台,所述工作平台上横向设置有输送带,输送带的输入端设置有检测机构,所述检测机构包括对粉末冶金产品进行检测的传感器和将检测过的粉末冶金产品推送至输送带上的推出气缸,输送带上方设置有对输送带上的粉末冶金产品进行引导分档的分档机构,还设置有接受检测机构发送来的信号控制分档机构动作的PLC模块,输送带的输出端设置有对应输出不同尺寸粉末冶金产品的出料槽。通过传感器检测,采用自动化分拣,可以有效节省人力成本,提高了生产效率及产品质量。

1148

1148

0

0

本实用新型公开了一种粉末冶金铁基零件分料装置,包括工作台,工作台的顶部设置有直线导轨,直线导轨上套装有滑块,滑块上固设有斜槽,斜槽的底部还设置有挡料块,挡料块与固设于斜槽底部的气缸相连接,斜槽的轴线与直线导轨的轴线相垂直,工作台的两端均设置有安装架,工作台的底部还设置有传动组件,传动组件包括主动轮、被动轮、柔性传动件和伺服电机,主动轮和被动轮均固设在工作台的底部,主动轮由伺服电机进行驱动,主动轮和被动轮之间连接有柔性传动件;斜槽的底部还设置有连接件。本实用新型的粉末冶金铁基零件分料装置,具有结构简单、方便与自动化生产线的其他设备进行连接并能根据检测结果对粉末冶金铁基零件进行自动分料等优点。

816

816

0

0

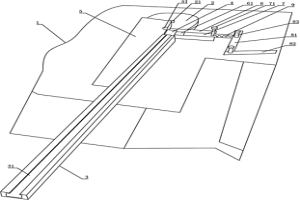

本实用新型涉及粉末冶金领域,公开了一种带冷却粉末冶金烧结炉,冷却段包括有下支架,下支架对下冷却管道层进行支撑,粉末冶金件在冷却输送层中进行输送,冷却输送层上设置有上冷却管道层,上冷却管道层设置有冷却液管道,上冷却管道层与下冷却管道层相连接,上冷却管道层连接有冷却水管,通过冷却水进行冷却降温,风机托架对冷却风机进行支撑,冷却风机连接有冷却风管,冷却风管连接有冷却风室,冷却风室连接有鼓风口,鼓风口与冷却输送层相连接,对冷却输送层进行鼓风,促进粉末冶金件冷却。粉末冶金件从进料台输送到预烧段进行预烧,然后再从预烧段进入到烧结段进行烧结,烧结完成后进入到冷却段进行冷却,冷却需要的时间短,效率高。

892

892

0

0

本实用新型公开了一种高密度粉末冶金产品整形机,包括有机台,所述机台上设置有阴模以及位于阴模上方的压机,所述压机连接有上冲模,所述阴模设置有与粉末冶金产品匹配的圆孔,圆孔中设置有筒形推板,所述筒形推板连接有用于推动其移动的动力装置,所述上冲模设置有与推板相匹配的筒形冲压头,所述上冲模还设置有套装在筒形冲压头内的芯棒,所述芯棒的下端延伸至筒形冲压头的外部。本实用新型脱模过程中芯棒先行与粉末冶金产品脱离,然后粉末冶金产品与阴模脱离,分步进行,大幅度减少脱模的摩擦力,避免拉伤粉末冶金产品的表面,提高产品质量。

825

825

0

0

本实用新型涉及粉末冶金领域,公开了一种粉末冶金压制机,粉末冶金件经过压制加工后落料斜面落下到接料台,落入到接料网框,可以通过人手将接料网框放入到自动收粉器的对接网式输送带上,对接网式输送带和接料网框呈网状设置,便于落粉,接料网框上的粉末冶金件通过接网式输送带输送到收粉箱中,喷扫气嘴正对对接网式输送带上的粉末冶金件,将粉末冶金件上的粉末吹落,同时振动电机驱动振动头转动,振动头驱动对接网式输送带上下振动,抖落粉末冶金件上的粉末,粉末冶金件上的粉末落入到收粉箱底部的收粉斜面,可以打开收粉仓门对粉末进行回收,通过自动收粉器将粉末冶金件上的粉末吹落和抖去,人工成本低,效率高。

1142

1142

0

0

本实用新型公开了一种粉末冶金制品整形机的高效送料装置,包括工作台,工作台上安装有整形下模,整形下模上设置有凹槽,所述工作台上固定连接有中空的装料杆,工作台在装料杆的出料口处安装有塑料平板,工作台上设置有送料杆,送料杆上设有与粉末冶金制品形状相应的缺口,工作台上设有固定块,所述固定块上设有与送料杆垂直的滑槽,所述滑槽处设置有用于将粉末冶金制品推入缺口处的推料杆,所述推料杆铰接在连杆装置上,所述连杆装置通过气缸驱动其移动。本实用新型可以保证送料的安全性,而且送料效率高,工人只需将粉末冶金制品放入装料杆即可,因此能有效降低工人的劳动强度。

1191

1191

0

0

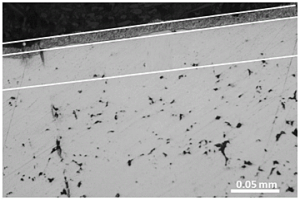

本发明提供了一种铁基粉末冶金工件的表面处理方法及其应用。粉末冶金工件的制备过程通常包括成形和烧结,制备出的粉末冶金工件表面通常具有较多孔隙。本发明的铁基粉末冶金工件的表面处理方法,首先对铁基粉末冶金烧结工件进行喷砂处理,喷砂处理的目的是封闭工件表面的部分孔隙。然后再用水蒸气对工件进行处理,水蒸气处理的过程中,水蒸气与铁基粉末冶金工件中的铁发生反应,铁基粉末冶金工件内部与表面生成致密的四氧化三铁氧化保护层,最后对工件表面进行防腐处理,即可获得耐蚀性能良好的铁基粉末冶金工件。

1290

1290

0

0

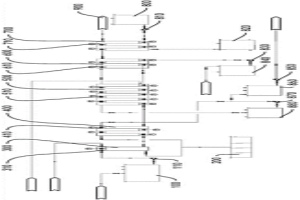

本实用新型公开了一种硫酸锰深度净化萃取生产系统。一种硫酸锰深度净化萃取生产系统包括钠皂反应模块、锰皂反应模块、萃取模块、反萃模块、萃取余液中转槽。钠皂反应模块用于硫酸锰的钠皂反应,设置有钠皂搅拌装置和钠皂输送装置,钠皂搅拌装置连接于钠皂输送装置,钠皂输送装置连接于锰皂反应模块。锰皂反应模块用于硫酸锰的猛皂反应,设置有多个锰皂搅拌装置和锰皂输送装置,锰皂搅拌装置连接锰皂输送装置,锰皂输送装置连接于所述萃取模块。通过钠皂反应模块和锰皂反应模块对硫酸锰进行皂化反应,将皂化反应后的硫酸锰混合溶液送入萃取模块中进行萃取,最后将萃取后的硫酸锰混合溶液进行反萃,从而得到含钙量较低的硫酸锰。

中冶有色为您提供最新的广东江门有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!