全部

886

886

0

0

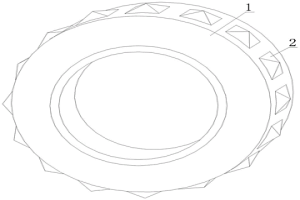

本发明公开了一种硬质合金刀圈热熔镶齿及工艺,属于热熔镶齿技术领域,包括刀圈本体和合金齿,所述刀圈本体包括环形体、卡槽和第一内槽,所述环形体的外表面开设有多个呈环形的卡槽,所述卡槽的内壁上开设有第一内槽,所述第一内槽的内表面上设有呈上宽下窄的第一内槽,所述环形体的卡槽中卡嵌连接有合金齿,所述合金齿的下底面上设有呈上宽下窄的第二内槽,所述第一内槽和第二内槽的中部填充有连接层。在刀圈和合金齿连接的内底面上开设内宽外窄的第一内槽和第二内槽,并向内槽中填充高韧性钢,增加连接强度,避免脆断并提高耐高温性。

1079

1079

0

0

本发明公开了一种基于混匀矿液相流动性指数进行烧结配矿的方法,该方法通过建立单品种铁矿粉液相流动性指数与相对应铁矿粉化学成分中各组分之间的回归模型,从而确立混匀矿液相流动性指数的预测模型,依据预测模型快速指导烧结配矿。本发明一种基于混匀矿液相流动性指数进行烧结配矿的方法,该方法大大缩短了烧结配矿的周期,提高了烧结配矿的效率,降低了生产成本。

819

819

0

0

本发明公开了一种重量轻强度高的合金螺母连接件,其特征在于,包括以下重量份组分:碳0.26‑0.34、锰0.17‑0.25、铌0.05‑0.14、铝2.15‑3.25、钼0.03‑0.05、镁2.4‑2.7、镍0.073‑0.14、钨0.032‑0.045、锡0.07‑0.08、精炼调渣剂20‑25、适量氮气、余量Fe和不可避免的杂质;所述精炼调渣剂由以下重量份原料组成:铝矾土20‑45、大理石15‑25、石英砂19‑44、钡5‑10、活性石灰10‑11、氟石膏9‑10、硅微粉4‑8、电熔镁粉6‑7、钠长石5‑10、铝丸2‑5。本发明重量轻便,且强度高,且脱磷彻底,且在螺母表面喷涂花纹,防锈的同时提高螺母的美观度。

1111

1111

0

0

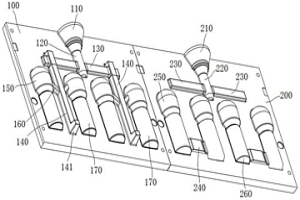

本发明公开了一种用垂直射压生产线生产挤塑机筒体螺纹套的铸造工艺及其制造模具,属于冶金铸造技术领域。本发明包括以下工艺步骤:使用垂直分型无箱射压自动造型生产线生产双螺杆挤塑机筒体螺纹套,其中型砂性能控制如下:水分3.5%~4.5%,透气性100~140,湿压强度100KPa~150KPa,紧实率34%~40%;正压板型箱和反压板型箱合模时,形成多个用于生产双螺杆挤塑机筒体螺纹套坯体的成型腔,成型腔的顶部设置有补缩冒口,成型腔底部一侧设置有内浇口;浇注;冷却;落砂开箱;去除冒口和浇口。针对现有技术中存在的问题,本发明提供一种用垂直射压生产线生产挤塑机筒体螺纹套的铸造工艺,能够批量生产双螺杆挤塑机筒体螺纹套,极大地缩短了生产周期,有效降低了生产成本。

1069

1069

0

0

本发明公开了一种铁水、钢水脱硫用材料及其制备方法,属于钢铁冶金领域。其为丝状,从内到外依次为内芯、镁带、填充颗粒和钢带;所述的内芯的材料为镁丝或者钙丝,其中镁丝的成分及质量分数为:Al:0.01~1.20%,Si:0~2.10%,Mn:0~0.8%,Fe:0.01~3.20%,余量为Mg;所述的钙丝的成分及质量分数为:Al:0.40~1.80%,Si:0~1.20,Mn:0~0.60%,Fe:0.03~2.50%,余量为Ca;所述的镁带的成分及质量分数为:Al:0.1~1.5%,Si:0.1~1.5%,Fe:0.1~1.5%,余量为Mg。加入铁液和钢液中,因正相关作用,可以提高反应活性,脱硫效率大幅提高。

1258

1258

0

0

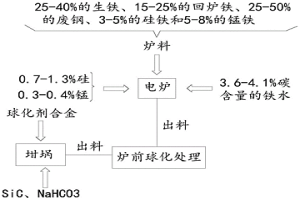

本发明公开了一种超重型球墨铸铁井盖生产工艺,以生铁、回炉铁、废钢、硅铁和锰铁为炉料进行熔融铸造,提高球墨铸铁井盖的加工强度,同时能够满足超重型井盖的生产需求,在熔融的炉料中加入适量碳含量的铁水,适量的硅和锰,既能防止缩松和裂纹,又能防止自由渗碳体的出现,有利于炉料石墨球化,而硅在球墨铸铁中能细化石墨,提高石墨球的圆整度,有利于形成铁素体,防止产生渗碳体,再利用SiC作为处理剂,可适当提高碳当量,降低成本,同时改善了铁液的冶金条件,加强了还原性,减轻锈蚀炉料的不利作用,增加球墨铸铁单位面积的石墨球数,石墨球大小达到6级以上,机械性能稳定,提高超重型球墨铸铁井盖生产合格率。

1071

1071

0

0

本发明公开了一种用于降解甲醛的钢渣基活性炭及其制备方法,属于冶金固废资源利用领域。该钢渣基活性炭包括钢渣、钢渣助磨剂、盐酸、活性炭、无水乙醇和水。所述钢渣为滚筒渣、脱硫渣和以及热闷渣中的一种或多种;所述钢渣助磨剂为乙二醇、三乙醇胺和无水乙醇的混合物。本发明解决了现有技术利用金属氧化物对活性炭进行改性,虽然可以提高活性炭降解甲醛性能,但是也导致制备成本增加的问题,降低了改性活性炭的生产成本40%~50%,提高了其市场竞争力与应用范围;同时相对于目前将钢渣与活性炭进行物理混合的钢渣改性活性炭技术,本发明利用助磨技术与化学复合技术相结合,大幅提高钢渣基活性炭的性能与稳定性。

769

769

0

0

本发明公开了一种用于降解甲醛的拜耳法赤泥改性活性炭及其制备方法,属于冶金固废资源利用领域。该钢渣基活性炭包括赤泥、盐酸、活性炭、无水乙醇和水。所述赤泥为拜耳法赤泥。本发明解决了现有技术利用金属氧化物对活性炭进行改性,虽然可以提高活性炭降解甲醛性能,但是也导致制备成本增加的问题,降低了改性活性炭的生产成本40%~50%,提高了其市场竞争力与应用范围。利用拜耳法赤泥对活性炭进行改性制备性能优越且价格低廉的拜耳法赤泥改性活性炭,拓展了拜耳法赤泥的高附加值应用,实现“以废治危”的新思路。本发明符合相关节能环保、循环经济的政策要求。

1145

1145

0

0

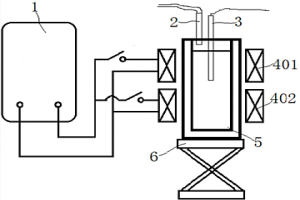

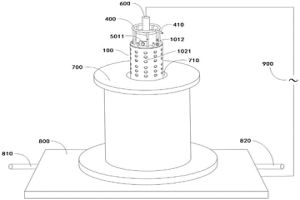

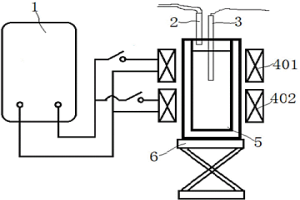

本发明公开了一种金属半固态坯料的制备装置及其制备方法,属于金属材料与冶金技术领域。本发明的一种金属半固态坯料的制备装置,包括加热机构、坩埚和升降平台,其中,所述的加热机构包括交流电源和加热线圈,加热线圈通过导线与交流电源相连,且上述加热线圈包括第一线圈和第二线圈;坩埚固定于升降平台上且置于第一线圈和第二线圈内部;本发明的一种金属半固态坯料的制备方法,包括循环重熔处理工序,其循环重熔处理主要是通过交替关闭第一线圈和第二线圈,控制金属熔体的中心温度处于其半固态温度区间,上下循环地移动坩埚来进行的。通过使用本发明,可以得到纯净无污染的金属半固态坯料,设备和操作简单,成本低,广泛适用于各种合金材料。

988

988

0

0

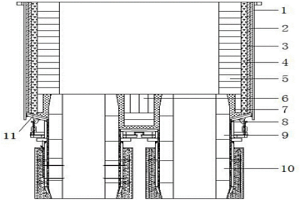

本发明公开了一种RH真空精炼炉及其砌筑方法,属于冶金炉外精炼耐材砌筑技术领域。RH真空精炼炉主要包括钢壳、第一隔热砖、第二隔热砖、安全层浇注料、工作层墙砖、工作层底砖、捣打料、填缝料、环流管、浸渍管。安全层采用整体打结浇注料替代传统的砖砌结构,整体性和安全性好;钢壳底部受热变形维修时,第一隔热砖、第二隔热砖、安全层浇注料不需要全部拆除,使用寿命长;可以根据各部位耐材熔损速率不同,调整工作层墙砖和安全层浇注料厚度,减少了耐材用量;浸渍管和环流管为一个整体结构,利用顶升装置从底部安装,过程更换浸渍管和环流管时,不需要将环流管上部工作层墙砖拆除,进一步节省了耐材用量,降低了成本。

1118

1118

0

0

本发明公开了一种用于烟气脱硫脱硝的烧结法赤泥改性活性炭及其制备方法,属于冶金固废资源利用领域。该烧结法赤泥改性活性炭包括赤泥、盐酸、活性炭、无水乙醇和水。所述赤泥为烧结法赤泥。本发明解决了现有技术利用活性炭负载金属活性位进行改性提高活性炭对硫化物、氮氧化物转化效率,导致活性炭生产与失活后处理成本较高的问题,降低了改性活性炭的生产成本20%~30%,提高了其市场竞争力与应用范围。利用烧结法赤泥对活性炭进行改性制备烟气脱硫脱硝性能优越且价格低廉的烧结法赤泥改性活性炭,拓展了烧结法赤泥的高附加值应用,实现“以废治废”的新思路。

731

731

0

0

本发明公开了一种自耗保护装置和电渣重熔系统及其方法,属于电渣冶金技术领域。它包括自耗保护罩,所述自耗保护罩呈环状设置,并套设于自耗电极与结晶器通孔之间;所述自耗保护罩上靠近自耗电极的一面为保护罩内壁,靠近结晶器的一面为保护罩外壁;所述保护罩内壁形成保护罩通孔,所述自耗电极配合设置于保护罩通孔中;在所述自耗电极的长度方向上,所述自耗保护罩内设有多个喷气仓,每个喷气仓上均设有进气口和出气口,所述出气口与结晶器通孔的内壁对应设置,用于向结晶器通孔的内壁喷气。本发明能使稀土元素均匀的分布于不锈钢电渣锭中,提升不锈钢的加工性能。

1123

1123

0

0

本发明公开了一种易切削电渣重熔不锈钢的制备方法及该方法制得的不锈钢,属于特殊钢冶金技术领域。它将X吨目标钢材熔融后依次进行AOD脱碳处理、LF精炼处理和铸模,再将铸模得到的金属电极作为自耗电极进行电渣重熔,从而得到易切削的不锈钢;所述AOD脱碳处理过程中添加硫化锰进行增硫,所述硫化锰中硫的质量为Y千克,Y/X=1.4~3.0;所述LF精炼处理过程中添加矿渣,所述矿渣中包括1.5wt%~2.5wt%的S。本发明能使得电渣重熔得到的电渣锭硫含量也得到精准的提升,从而提升切削钢的切削性能,同时能够降低生产成本并保证冶炼过程硫的收得率稳定性。

909

909

0

0

本发明公开了一种耐磨抗震瓷砖及其制备方法,其由以下重量份的原料制成:废弃粘土砖25‑35、海洋疏浚泥 22‑33、黄磷矿渣19‑31、埃洛石14‑26、本山绿泥18‑30、白榴石23‑34、火山石16‑28、冶金废渣24‑36、方镁石27‑39、棕刚玉渣17‑29、二硼化铝8‑16、二水石膏15‑25、金刚石砂轮废料 18‑26。本发明添加的金刚石砂轮废料、废弃粘土砖等原料,可以提高瓷砖的耐磨性和耐候性,添加的棕刚玉渣、二硼化铝等原料,可以改善瓷砖的抗震性和热稳定性。本发明制得的瓷砖具有机械强度高,耐磨抗震,耐高温,耐候,抗老化等优点,使用寿命长、环境适应性好。

1063

1063

0

0

本发明公开了一种高性能铝镁合金钢螺母连接件,其特征在于,包括以下重量份组分:碳0.26‑0.34、铝1.17‑0.25、镁1.05‑1.14、铅0.15‑0.25、镉0.03‑0.05、磷锌0.011‑0.022、钒0.073‑0.14、钨0.032‑0.045、碲0.07‑0.08、精炼调渣剂20‑25、余量Fe和不可避免的杂质,所述精炼调渣剂由以下重量份原料组成:铝矾土20‑45、大理石15‑25、石英砂19‑44、钡5‑10、活性石灰10‑11、氟石膏9‑10、硅微粉4‑8、电熔镁粉6‑7、钠长石5‑10、铝丸2‑5。本发明熔炼过程中吹氧气和二氧化碳混合气体,以提高脱磷效果,提高铸造螺母性能。

1503

1503

0

0

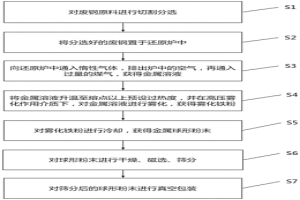

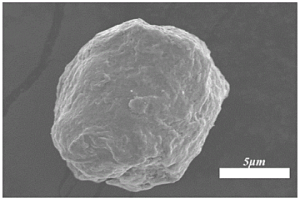

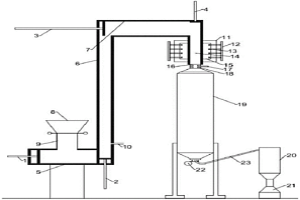

本发明公开了粉末冶金制粉技术领域的一种废钢进行还原后再喷雾生产雾化铁粉的方法,包括:对废钢原料进行切割分选;将分选好的废钢置于还原炉中;向还原炉中通入惰性气体,排出炉中的空气,再通入过量的煤气,获得金属溶液;将金属溶液升温至熔点以上预设过热度,并在高压雾化介质作用下,对金属溶液进行雾化,获得雾化铁粉;对雾化铁粉进行冷却,获得金属球形粉末,运用本发明中的方法所生产的雾化铁粉,具有成分均匀、品位高、成本低等优点,适用于生产高密度零件、烧结金属零件、粉末冶金锻造零件等,本发明中废钢还原后再喷雾生产雾化铁粉的装置,具有操作简单、生产灵活的优点。

1094

1094

0

0

本发明涉及钢铁冶金用耐火材料的生产技术领域,氢氧化镁一、二步煅烧生产特级高纯镁砂的工艺。采用青海盐湖水氯镁石转化的氢氧化镁煅烧高纯镁砂工艺,该工艺的原料来源于青海盐湖水氯镁石转化的氢氧化镁,该氢氧化镁具有晶粒大、纯度高、易洗涤脱水等优点。原料氢氧化镁经闪蒸干燥、分级细磨、加钙混合、压球、养护干燥、高温油竖窑煅烧而成。优点是利用青海盐湖的水氯镁石转化的氢氧化镁为原料,采用一步煅烧或二步煅烧的方式生产高纯镁砂,工艺合理,原料来源广泛。

834

834

0

0

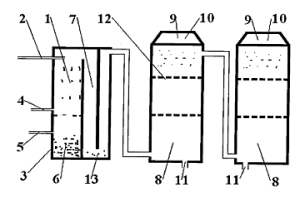

本发明属于冶金工业的技术领域,公开了一种酸洗铁红脱硅滤饼处理装置,用于对酸洗铁红脱硅滤饼的无害化处理,其特征在于:该装置按工艺顺序设置加热装置和回收装置并互相连通,加热装置对所述的酸洗铁红脱硅滤饼加热分解,回收装置对由加热装置分解产生的固体和气体材料分别进行回收。本发明还公开了该处理装置采用的处理方法。采用上述技术方案,将有一定毒害性的滤饼进行无害化处理,所得的固体物中含全铁在64%以上,其性质与铁精粉接近,可返回烧结系统使用,也可做铁水预处理的脱硅剂使用;所得工业盐酸可做其它使用;整个生产过程无废液与毒害性气体产生。其工艺设备投资少,操作维护简单,经济效益良好。

879

879

0

0

本发明公开了一种钢渣热量回收利用方法,属于钢铁冶金技术领域。本发明利用碳酸盐矿物吸收液态钢渣热量,所述的碳酸盐矿物为白云石、石灰石、菱镁矿、菱铁矿中的一种或多种;碳酸盐矿物吸收液态钢渣热量可通过混合或传热的方式实现。本发明利用碳酸盐分解吸收钢渣余热,钢渣温度在400℃以上的热量区间均能够得到高效利用,液态钢渣的余热回收范围得到扩展,钢渣潜热的利用率达到了70%以上;同时,碳酸盐矿物的分解产物多为冶金领域普遍运用的辅料,相比于在市场上购买这些辅料,通过购买碳酸盐矿物再使用本发明提供的方法制备得到,无疑将在很大程度上降低钢铁冶金企业的生产成本。

1081

1081

0

0

本发明涉及一种RH浸渍管用复合高级镁铬砖及其生产方法,骨料采用电熔镁砂和部分尖晶石,细粉采用电熔镁砂与铁合金厂熔炼铬铁合金废弃的泡沫渣,其中泡沫渣Al2O3和Cr2O3含量高达60%和20%,生产方法首先将电熔镁砂、尖晶石和泡沫渣破碎、筛分、细磨,然后再经过配料、混料、成型、干燥、烧成、拣选等步骤完成。该方法可高该产品基质的纯度,并改善其结构增韧机制,提高了产品的抗熔渣渗透性与抗热震稳定性,并降低了生产成本。

839

839

0

0

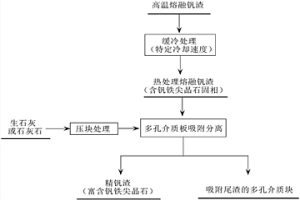

本发明公开了一种多孔介质吸附分离钒渣中钒资源的方法,属于冶金熔渣固液两相分离领域。该方法包括以下三个步骤:步骤一:多孔介质板的制备;步骤二:将1500~1550℃熔融钒渣以小于2℃/min的冷却速率冷却到1200~1250℃,获得含固相钒铁尖晶石的热处理熔融钒渣;步骤三:对所述热处理钒渣进行多孔介质板吸附熔渣完成固液分离,得到钒铁尖晶石相品位在70~90%的精钒渣与尾渣。本发明利用多孔介质板毛细管力吸附热处理钒渣中的熔融渣相,实现热处理钒渣中钒铁尖晶石固相的分离富集,通过多孔介质分离出的钒铁尖晶石精钒渣可以直接作为湿法提钒以及火法冶炼钒铁的原料,吸附尾渣的多孔介质板可作为生产水泥的原料。

991

991

0

0

本实用新型公开了一种金属半固态坯料的制备装置,属于金属材料与冶金技术领域。本实用新型的一种金属半固态坯料的制备装置,包括加热机构、坩埚和升降平台,其中,所述的加热机构包括交流电源和加热线圈,加热线圈通过导线与交流电源相连,且上述加热线圈包括第一线圈和第二线圈;坩埚固定于升降平台上且置于第一线圈和第二线圈内部。通过使用本实用新型中的金属半固态坯料的制备装置,使金属的熔炼、精炼和循环重熔处理使用同一装置即可完成,设备结构简单,易操作,且该装置可以用来制备各种金属材料,尤其是高熔点钢铁材料的半固态坯料。

1099

1099

0

0

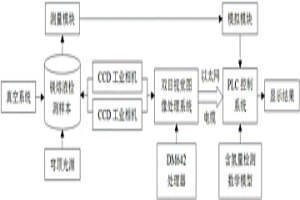

本发明公开了一种基于双目视觉的镁熔液含氢量检测方法,属于有色冶金熔炼行业中的金属液态质量检测领域。该方法首先将镁熔液样本上方抽取真空后,两个同步CCD工业相机拍摄第一气泡析出前后的序列图像,双目视觉处理系统经图像处理定位并识别出镁熔液表面析出的第一个气泡;其次当图像匹配处理程序检测到气泡自身对应圆心点与液面完全重合时,以太网通讯将检测信号立即传递给PLC控制系统;最后PLC快速响应,采集微压力传感器及热电偶数据,经模拟模块信号放大、滤波以及A/D转换并根据含氢量数学模型进行科学计算并显示结果。本发明检测方法集快速性和精确性于一身,达到自动、精确、快速检测镁熔液含氢量的目的。

1107

1107

0

0

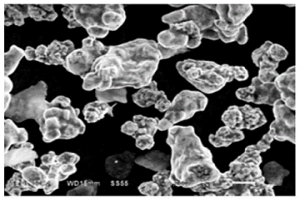

本发明公开了一种基于表面纳米化处理制备合金粉末的方法,属于软磁材料及粉末冶金技术领域。该方法包括:(1)高纯还原铁粉还原:将铁鳞或精矿粉还原获得高纯还原铁粉;(2)表面纳米化处理:通过简单球磨,将得到的高纯还原铁粉进行表面纳米化处理;(3)预先处理:将步骤(2)中所得表面纳米化处理后的高纯还原铁粉与合金粉、粘结剂混合,在一定温度下搅拌至均匀;(4)渗硅‑热处理:将步骤(3)中所得粉末在惰性气体保护下进行分步热处理,随炉冷却后,得到最终的合金粉末成品。(5)破碎处理:通过雷蒙破+万能破的混合破碎方式,将得到的成品进行破碎,改善形貌。本发明能有效减少熔炼过程中合金成分烧损,得到的合金粉末成分均匀。

767

767

0

0

本实用新型开了粉末冶金制粉技术领域的一种废钢还原后再喷雾生产雾化铁粉的装置,该装置包括有进料推钢机、上料推钢机、送料推钢机、主推钢机、横向进料管道、竖向上料管道、横向送料管道、上料漏斗,落料管道、惰性气体入口、还原熔炼室、高压雾化室和冷却塔,所述横向进料管道的右端与竖向上料管道的底部连通,所述进料推钢机设在横向进料管道的左端,所述横向进料管道的顶端设有落料管道,所述上料漏斗安装在落料管道的上端,本发明中废钢还原后再喷雾生产雾化铁粉的装置,具有操作简单、生产灵活的优点,利用本装置生产的雾化铁粉,具有成分均匀、品位高、成本低等优点。

1219

1219

0

0

本发明公开了一种基于还原铁粉合金化生产铁基软磁铁芯制备方法,属于软磁材料及粉末冶金技术领域。该方法包括:(1)高纯还原铁粉氢还原;(2)将高纯还原铁粉与合金粉、粘结剂混匀后合金化得到铁基软磁粉末;(3)进行表面无机绝缘包覆处理;(4)将包覆处理后的铁基软磁粉末加入丙酮树脂溶液中,加热搅拌后与脱模剂混匀进行压制,得到铁基软磁复合块体;(5)对铁基软磁复合块体进行热处理得到铁基软磁铁芯。本发明的方法,工艺简单、成本低,能够有效减少熔炼过程中合金成分的烧损,基本消除卫星粉和表面凹坑等缺陷,避免了在凝固过程中易出现成分偏析的情况。

1062

1062

0

0

本发明公开了一种铸钢配方、铸钢制备方法及铸造方法,属于冶金铸造领域。本发明一种铸钢配方及铸钢制备方法,特别是机械性能和铸造性能优良的铸钢。本铸钢配方是按下述铁水的化学成分经熔炼,浇注和热处理制成的,即碳0.42%~0.45%,硅0.4%~0.5%,锰0.8%~0.95%,磷≦0.035%,硫≦0.035%,余量为废钢,屈服强度不低于310MPa,抗拉强度不低于570MPa。本方法合理,同一配方可生产多种优质铸钢,如Q195、Q215、Q235等,可简化炉料管理,方便操作,降低成本。

1168

1168

0

0

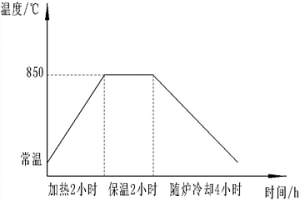

本发明提供一种Ti-B-RE复合微合金化高强韧折弯模具钢及其制备方法,属于钢铁冶金及材料制备技术领域。该模具钢的成分及其质量百分比为:C:0.38~0.45,Si:0.17~0.37,Mn:0.50~0.80,Al:0.015~0.030,Cr:0.90~1.20,Mo:0.12~0.18,Ti:0.03~0.09,B:0.002~0.004,RE:0.02~0.05,P:≤0.02,S:≤0.01,余量为Fe。该模具钢的制备方法是:将废钢除锈处理后和铁合金在中频感应炉中进行熔炼,造渣还原造白渣,向钢水中加入铝粒、钛铁以及混合稀土包芯线后分别搅拌2分钟进行合金化处理后的将钢水浇注成方锭,得到Ti-B-RE微合金化高强韧折弯模具钢。本发明模具钢的强度和冲击韧性较42CrMo分别提高15%和70%以上,使用寿命大幅提高。

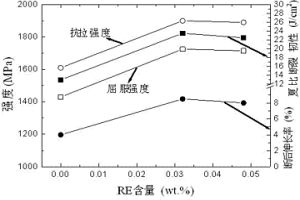

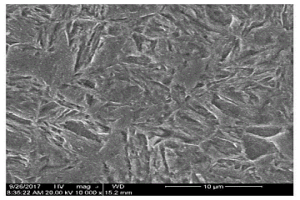

本发明公开了一种抗拉强度≥1800MPa级的高韧性热成形钢及其生产方法,属于冶金技术领域。抗拉强度≥1800MPa级高韧性热成形钢各组分质量百分比为:C0.29~0.35%,Si≤0.5%,Mn0.5~1.5%,P≤0.020%,S≤0.010%,Cr≤0.50%,Al0.01~0.06%,Nb0.01~0.06%,V0.01~0.06%,Mo≤0.5%,其余为Fe和不可避免杂质,通过如下工艺生产,一、熔炼;二、铸坯;三、热轧;四、冷轧;五、退火;六、热成型。本发明通过特定成分合金元素添加,配合特定生产工艺,制造钢材抗拉强度≥1800MPa且具有高韧性及高冷弯性能。

1091

1091

0

0

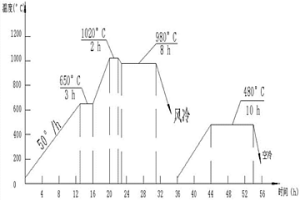

本发明公开了一种高铬铸铁耐磨材料及热处理方法,以铁为主要原料,并配以碳、硅、锰、硫、磷、铬、钼、镍、铜为辅助原料,配制后熔炼铸造而成,其特征在于,熔液中各化学成分重量百分数具体为:C2.9-3.1%,Si0.5-0.8%,Mn0.8-1.0%,S0.02-0.05%,P0.02-0.05%,Cr19-21%,Mo1.7-1.9%,Ni0.5-0.7%,Cu0.2-0.5%,余量为Fe。本发明提高高铬铸铁的性能及使用效果,从而增加冶金、矿山、建材、煤矿等领域产量,延长设备的使用周期,使生产效率得到大大提高。

中冶有色为您提供最新的安徽马鞍山有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!