全部

1125

1125

0

0

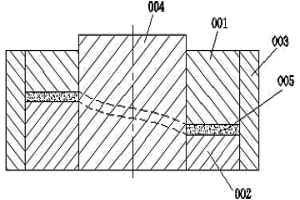

本发明涉及一种460MPa级桥梁钢板及其制造方法,属于桥梁钢结构用钢材冶金制造领域。钢板的生产方法为:经KR铁水预处理、BOF转炉初炼、LF精炼、RH真空处理,弧形连铸机生产连铸板坯,连铸板坯经再加热、控制轧制、加速冷却细化组织、控制钢板组织类型。采用超低碳成分设计,钢板近表面0~5mm厚度为板条状无碳贝氏体和准多边形铁素体的混合组织,中间厚度为板条状超低碳贝氏体、准多边形铁素体和少量粒状贝氏体的混合组织。钢板生产厚度5~100mm,Rp0.2≥460MPa,Rm590MPa~700MPa,A≥20%,‑60℃纵横向KV2≥120J,具有高强度、高韧性、优良耐大气腐蚀性能、优良焊接性能等优点,可广泛应用于大型、特大型桥梁钢结构的建造。

1120

1120

0

0

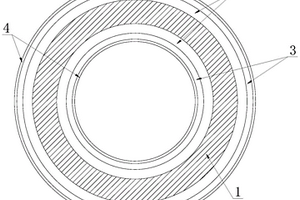

本发明涉及减震器钢管技术领域,提供了一种高性能减震器钢管及其加工方法,包括低碳钢钢管;低碳钢钢管表面渗入有扩散层,扩散层上渗入有白亮层,白亮层上渗入有氧化膜。本发明克服了现有工艺的不足,设计合理,结构紧凑,解决了现有减震器钢管耐磨、耐腐蚀和耐疲劳性问题,本发明通过简单的工艺方法,由低碳钢钢管以及氮碳氧复合渗层构成,属于冶金结合,氮碳氧复合渗层主要包括表面尖晶石结构的氧化膜、氮碳化合物层、扩散层,此氮碳氧复合渗层不仅极大的提高了减震器钢管的防腐、耐磨的性能,还提高了耐疲劳性能,具有很强的实用性。

729

729

0

0

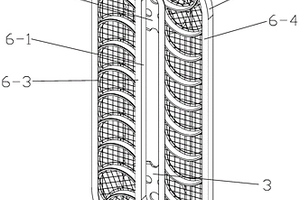

本发明涉及一种网格式多元盘清污机,包括机架,机架包括内框和外框,内框位于外框的内周,内框与外框之间为滑动轨道,内框上部背面转动安装主动链轮,主动链轮连接传动电机,内框下部背面转动安装被动链轮,被动链轮与主动链轮之间通过链条连接,链条上均匀设置旋转格栅架,机架中部设置集污槽板。本发明,适用于江河湖泊泵站、电站(核电、火电)、城市供水、市政给排水、冶金、化工等工程中的过滤清污设备和其它加工厂的进水口污物清理;采用单链传动,主动传动部件位于浮箱上方,安装简单,维护方便,采用外部控制格栅网清污,网格单元带有弯月型护板,能有效的拦截污物。

884

884

0

0

本发明属于钢铁冶炼废弃物回收处理技术领域,具体涉及一种含重金属除尘灰的处理方法,该方法包括:(1)将待处理的含重金属除尘灰与还原剂混合,得到待处理料;(2)在未密闭的空间内,将所述待处理料加热至1800℃以上,得到液态的铁水、无害渣和含铅与锌的混合气态物,所述含铅与锌的混合气态物遇氧气氧化后分离得到氧化锌和氧化铅的混合粉料。该方法可以处理各类除尘灰,具有原料适应性强,生产能力大,处理效率和产品附加值高的优点。本发明的方法可有效去除钢铁冶炼除尘灰等废弃物中的重金属,避免重金属随除尘灰的传播扩散污染以及铅、锌等重金属在高炉中的富集,有利于高炉操作的稳定与长寿;同时回收了铁、氧化铅和氧化锌,无害渣可以用作建材等多种材料,提高了冶金除尘灰的资源综合利用水平,具有非常显著的经济效益和环境效益。

1238

1238

0

0

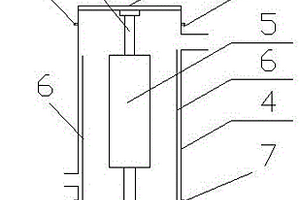

本发明涉及一种新型旋流式电催化装置,包括上端盖(1),阳极定位杆(2),上部连接器(3),外槽体(4),阳极(5),阴极(6),下部连接器(7),密封组件(8),电气连接组件(9),下端盖(10)。该旋流式电催化装置是用于有效分离和提纯金属的装置,特别适用于冶金行业进行低浓度溶液、成分复杂溶液的选择性分离和提纯,以及将废水中重金属离子进行剥离。

862

862

0

0

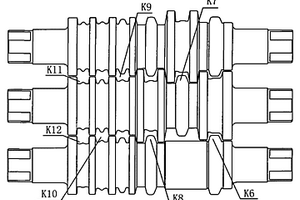

本发明属于冶金领域,是一种不等边不等厚角钢孔型系统,至少包括三架轧机,至少含有12个孔型,分三个区域刻在各架轧机的轧辊上,其中粗轧区孔型包括0~4个箱形孔、6~8个异形孔,箱形孔与异形孔在粗轧机上下轧制线交替布置,精轧区孔型包括4~6个异形孔,异形孔在精轧机上下轧制线交替布置,成品轧制孔型包括1~3个成形孔,直接布置在成品轧机轧辊上。本发明充分利用现有轧机,通过在各轧机轧辊上刻制孔型,从而达到轧制出符合标准要求的不等边不等厚角钢,成材率达89.5%以上,作业率在92.5%左右,一次合格率达99.2%以上,吨钢电耗平均为70KWH以下。

1136

1136

0

0

本发明涉及钻具加工领域,具体提供一种钻具坯料电渣外层金属液复合浇铸法。本发明的钻具坯料电渣外层金属液复合浇铸法针对钻具的使用要求,结合坯料的冶金和加工特性,以普通铸态金属通过变形加工所获得的棒料为基材,而在失效集中的螺纹部位则复合浇铸磷、硫含量低,杂质含量少,组织更为致密的电渣重熔钢,在生产过程中合理结合冶炼工艺和原料的变形加工工艺,从而有效而经济地提高和改善钻具的使用性能。

869

869

0

0

本发明公开了一种循环经济型挡渣墙及其制备方法,涉及冶金用耐火材料技术领域,包括如下组分:再生料30%~65%、中档镁砂25%~60%、氧化铝微粉0%~6%、碳化硅细粉2%~4%、硅微粉3%~4.5%、外加剂0.2%~2%、不锈钢纤维0.2%~1.5%。采用回收耐火材料固体废弃资源,达到资源二次利用和获得经济环保效益的目的,生产成本大幅降低,同时生产出来的挡渣墙高温性能好,使用效果良好。

919

919

0

0

本发明涉及一种汽车发动机轴承轴套用钢及其生产方法,产品化学成分:C:0.16~0.20%,Si:0.15~0.35%,Mn:1.00~1.10%,Cr:1.20~1.30%,S:0.020~0.035%,P≤0.020%,Ni≤0.25%,Cu≤0.25%,Mo≤0.10%,Al:0.005~0.05%,Ti≤0.003%,O≤0.0015%,As≤0.04%,Sn≤0.03%,Sb≤0.005%,Pb≤0.002%,余量为Fe及不可避免的杂质。生产流程铁水预处理—转炉—LF炉外精炼—RH真空脱气—连铸—加热—连轧—堆冷—精整—表面及内部探伤—包装,采用铁水预处理、精炼、100%真空脱气处理,得到高纯净度的钢水,且通过大断面连铸及连续轧制,最终得到高纯净度、高淬透性、高致密性钢材,满足汽车发动机轴承轴套用钢的要求,从而替代铜金属材料或粉末冶金材料。

1064

1064

0

0

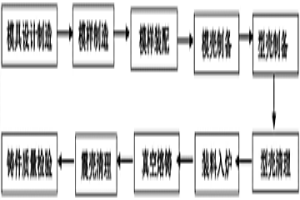

本发明提供了一种用于改善铸件内在冶金质量、缩短熔模铸造工艺流程的铁磁性合金真空熔铸短流程精密铸造方法,无脱蜡、无浇注工序,采用型壳制备与熔铸成型复合和合金熔铸与铸件成型一体化相结合的工艺方法,通过用所制备型壳作熔铸合金坩埚,利用高频真空感应电炉感应加热熔化铁磁性合金在型壳中熔铸成型获得铸件,减少了传统熔模铸造生产工序,缩短铸造工艺流程和铸件生产周期,不仅提高生产效率,节能降耗减材,而且改善铸件质量,提高铸件成品率。

969

969

0

0

本发明公开了一种轧辊用高速钢钢水出钢脱氮方法,其特征在于:在出钢过程中随流加入5~15Kg/tsteel预配置好的合成渣,其中合成渣的化学成分重量百分比为 : 10~30%的CaO、30~50%的SiO2、5~15%的FexOy、5~20%的Al2O3、1~8%的C、5~10%的Re(Y)以及不可避免的杂质;通过合成渣中的金属氧化物与钢水中的[C]反应和合成渣中的C与空气中的O2反应生成的CO2或CO气泡携带出钢液中的氮排入大气层,通过合成渣中的稀土金属元素与[N]反应生成的稀土氮化物进入熔渣加以排除,降低钢水中的[N]含量。本发明的方法显著降低钢水中的[N]含量并改善轧辊的冶金质量。

1031

1031

0

0

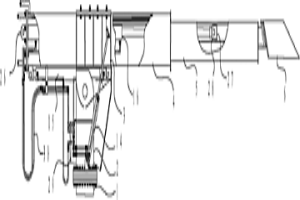

本发明涉及一种便于收集铁屑的快速钻样装置,属于冶金辅助设备技术领域。包括底座,所述底座上依次设有载物工位、打孔工位和去屑清扫工位,所述底座上活动设有载物单元,所述载物单元能够在载物工位和打孔工位之间前后移动;所述载物单元前侧设有打孔单元,所述打孔单元活动设于底座上,所述打孔单元能够在打孔工位和去屑清扫工位之间前后移动;所述打孔单元前侧设有铁屑去除单元,所述铁屑去除单元设于去屑清扫工位;所述载物单元:将设于载物工位上的试样送至打孔工位;所述打孔单元:对试样进行打孔。本申请不仅操作简单,提高了钻样、收集铁屑的工作效率;而且在不停机的状态下能够清除钻头上缠绕的螺旋金属屑并将铁屑收集。

1003

1003

0

0

本发明公开了一种铝合金蒸发器内壁薄板及其连续铸轧生产工艺,该薄板以铝锰系合金为基础并含有硅、铁、铜、锰、镁、锌、钛;该薄板采用连续铸轧生产工艺,其工艺步骤包括:将原料加入熔炼炉中熔化、精炼、除渣,然后由炉内排出到铸轧机中进行铸轧,然后将铸轧后的板料进行第一次退火处理,以减少FeAl3针状化与Al~Mn固溶体相平衡的相合物对力学性能的影响,然后将第一次退火处理后的板料再进行5~6次的冷轧,将冷轧后的板材再进行二次退火处理,最后再进行1~2次箔轧制成铝合金蒸发器内壁薄板。本发明的技术方案具有良好的成型性、焊接性、抗腐蚀性,其组织和性能均匀,冶金缺陷少,各向异性小,同时强度较高,弹性好等特点。

1134

1134

0

0

本发明涉及一种双频超声波检测轴承钢夹杂物的方法,将经淬、回火热处理并金加工的圆柱状的轴承钢试样安装在水浸高频超声波探伤仪上,选用10MHz平探头及25MHz聚焦探头联合对试样进行检测,结合扫描同步形成的A、C扫描图进行分析以确定中碳轴承钢中夹杂物的大小、数量和分布等信息,在满足国际高标准轴承钢检测要求的基础上,形成了独有的钢材纯洁度等级判定标准。另外,本实验方法能够对检测到的夹杂物准确定位,可精确定位夹杂物所在位置,便于进一步研究分析夹杂物特性,指导冶金生产。

788

788

0

0

本发明公开了一种传动轴制造工艺,包括如下步骤:1)将冶金铁基粉末、润滑剂和成形剂按配比均匀混合待用;2)将上述混合粉末送入压机制成传动轴毛胚;3)将上述传动轴毛胚送入800-900℃的高温炉,煅烧5-8小时制成粗胚;4)将粗胚进行酸洗,然后通过轧机进行冷轧,冷轧后带钢的厚度等于产品所需厚度减去0.05-0.10mm;5)将粗胚胎依次浸入磷化池和皂化池中;所述磷化池中为体积浓度为10-11%的锌钙磷化液,磷化液的温度为65-75℃,钢管浸渍时间为25-30分钟。6)最后将粗胚洗净晾干得到成品。本发明所得到的传动轴管壁厚更均匀,表面质量更好,产品强度更高。

1155

1155

0

0

本发明公开了一种固定式半密闭矿热炉加料机,属于冶金设备领域。该加料机包括通过设计组合机架和组合机架臂,配合液压动力系统,实现了机架臂的灵活运动,可在170°范围内转动,向下最大倾角为45°,完全满足电炉生产过程中所需要的加料、推料、挑料、下料的各种操作工艺,取代现有人工操作,并解决了下料口下料不均匀的问题。该装置的利用减少每台矿热炉原有操作工的70%,提高效率29%。

964

964

0

0

本发明公开了属于粉末冶金技术领域的一种高熔渗铜剂及其制备方法。渗铜剂其组成按质量百分比包括:铜基合金粉末97.2~98.8%,锰粉0.5~1%,锌粉0.2~1%,硬脂酸锌粉末0.5~0.8%。制备方法为,将原料按所述比例称重,加入陶瓷球或不锈钢球、扩散促进剂,混合后,将粉末送入氢气还原炉进行扩散,扩散温度为300~1000℃,扩散时间为0.5~25h,冷却、出炉破碎、筛分收集,然后加入润滑剂合批。本发明制备的渗铜剂具有成形性好、熔渗效率高、无侵蚀、低残留、显著提高材料密度和力学性能的特点。该方法流程简单,所需设备易操作,可以批量生产。

793

793

0

0

一种变容积泵旋片复合硬质合金及其制作方法,组份按质量百分比为:细度200~280目的钛化钨粉80~92%、增强钴粉5~15%、液体橡胶0.5~5%,其余为不可避免的微量杂质。解决旋片曲面形状复杂、硬质合金硬度高、难机械切削加工成型的难题,用粉末冶金技术一次成型,曲面符合要求的旋片镶覆层,改进工艺、节省成本。克服旋片受气流和杂质冲刷不耐磨的问题。

857

857

0

0

本发明公开了一种铂离子印迹聚合物纳米材料的制备方法和应用,属于冶金工程与材料科学领域。该制备方法以铂离子为模板离子,以1‑烯丙基‑3‑乙烯基咪唑氯盐作为功能单体,不需加入其它交联剂,在水溶液中发生聚合反应形成聚合物,洗脱模板离子后制得铂离子印迹聚合物纳米材料。本发明所需试剂少,步骤简单,无需使用对环境有害的挥发性有机溶剂,制得的材料为纳米颗粒,具有吸附容量大、对铂离子选择性高的优点。

927

927

0

0

本发明公布了一种无铅铜基双金属耐磨材料及其制备方法,其在无铅青铜粉中添加镀铜二硫化钼、镀铜石墨和镀铜六方氮化硼,将合金粉末铺覆在钢板上,通过粉末冶金复烧、复轧工艺制备铜—钢双金属无铅耐磨复合材料,协同发挥二硫化钼、石墨、六方氮化硼优异的减摩、耐磨作用。所得复合材料减摩耐磨性好,力学性能优异,且不含有毒元素铅,对环境无任何污染,适用于医药、食品、机械等行业。

1077

1077

0

0

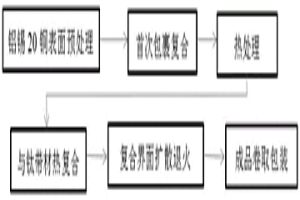

本发明公开了高效阻隔锡渗出的高强耐磨钛铝锡复合材料的生产方法,包括以下步骤:先对铝锡合金外层包裹复合合金铝再进行高温热处理,随后与钛带材热复合,最终进行扩散退火处理。本发明突破重要瓶颈,解决了“跑锡”难题,实现了多年研发过程中难以实现的锡元素不流失的目的,本发明采用多种特殊工艺、材料的结合使用,既能提高材料热处理温度,有效阻隔“跑锡”,提高材料的耐磨性,又使得与稀有金属钛的复合强度大大提升,可为耐磨、高强领域提供更优越的合金材料,可广泛应用于工作条件特别恶劣、材料强度要求高、耐磨性能好的工程、采矿冶金、建筑等领域中,可用于制备例如轴承、轴瓦及刹车片矿山机械、输料弯曲结构等机械产品。

972

972

0

0

本发明公开了属于粉末冶金技术领域的一种含铋渗铜剂及其制备方法。渗铜剂其组成按质量百分比包括:2.1~2.4%的铁、2.3~2.8%的锰、0.1~0.3%的铋及余量的铜。制备方法为,将原料按所述比例称重,加入陶瓷球或不锈钢球、扩散促进剂,混合后,将粉末送入氢气还原炉进行扩散,扩散温度为300~1000℃,扩散时间为0.5~25h,冷却、出炉破碎、筛分收集,然后加入润滑剂合批。本发明制备的渗铜剂具有成形性好、熔渗效率高、无侵蚀、低残留、显著提高材料密度和力学性能的特点。该方法流程简单,所需设备易操作,可以批量生产。

857

857

0

0

本发明公开了一种螺丝线材制造工艺,包括如下步骤:1)将冶金铁基粉末、润滑剂和成形剂按配比均匀混合,送入压机制成料条,然后采用标准模具进行连续分道次拉拔,得到预定的半成品规格的螺丝线材;2)将螺丝线材放入到加热炉内,入炉温度控制在200℃以下,然后通入保护气体,并升温至500摄氏度,保持2-3小时;3)取出螺丝线材,依次吊入装有磷化液和皂化液的槽中处理30-40分钟;4)采用超声波设备进行超声清洗,在进行放入水池,用高压喷水枪进行冲洗;5)最后采用标准模具进行精度拉拔,得到预定成品规格的螺丝线材。本发明操作简单,易产量化生产,经本发明处理的螺丝抗磨性好。

1129

1129

0

0

本发明公开了一种封头简易成型工艺,包括如下步骤:1)将冶金铁基粉末、润滑剂和成形剂按配比均匀混合,送入压机制成毛胚;2)将毛坯预热2-3小时,预热炉炉温300-400℃;3)往高温炉通入流量为0.2-0.3m?/h的乙烷,然后将高温炉的炉温升温至800-900℃,将毛坯放入高温炉;4)取出封头,使用汽油进行浸泡2-3小时,再使用去油剂进行去油清洗;5)进行磁化处理,磁化后用质量浓度为0.2-0.5%的烧碱溶液在20-40℃的温度下清洗2-3次;6)使用自来水进行漂洗,然后使用引风设备进行吹干。通过上述方式,本发明简化了加工工艺,缩短的生产周期,提高了工作效率。

1021

1021

0

0

本发明公开了一种高温合金零件的制备方法,先称取如下原料:电解铜粉、铁粉、氮化铝粉、锰铁矿粉、氧化铝、铬粉、氟化钙粉、氮化硼陶瓷粉、二氧化硅、二硫化钼、三甲硅基甲基膦酸二甲酯、丙烯酰胺、硬脂酸锌、玻璃微珠、铝酸醋偶联剂、片状石墨粉、碳化钨粉;将各原料加入到搅拌机内搅拌均匀后装入模具,压制成坯;将压坯放在烧结炉中烧结;将烧结后的压坯送入蒸汽处理炉中,蒸汽处理,再回火后冷却,取出后经过磨削加工即得高温合金零件。本发明方法加工容易,能够较好地确保粉末冶金零件的形状和尺寸精度,制得的高温合金零件能提高零件的耐高温性能,且该零件的耐磨性能良好、使用寿命长、生产成本低、抗压能力强。

788

788

0

0

本发明公开了属于粉末冶金技术领域的一种含镍渗铜剂及其制备方法。渗铜剂其组成按质量百分比包括:铁3~5%,镍0.7~1%,锌3~5%及余量的铜。制备方法为,将原料按所述比例称重,加入陶瓷球或不锈钢球、扩散促进剂,混合后,将粉末送入氢气还原炉进行扩散,扩散温度为300~1000℃,扩散时间为0.5~25h,冷却、出炉破碎、筛分收集,然后加入润滑剂合批。本发明制备的渗铜剂具有成形性好、熔渗效率高、无侵蚀、低残留、显著提高材料密度和力学性能的特点。该方法流程简单,所需设备易操作,可以批量生产。

一种超低碳硅镇静钢在RH真空处理时控制Cr含量的生产工艺,属于冶金行业炼钢精炼技术领域;制备方法:1)LF炉加热升温后,钢包吊往RH真空精炼炉;2)当钢包到达RH处理位后,底吹氩气开始真空处理;加入铝粒深脱碳处理,使氧含量控制在300~400ppm,之后再次加入铝粒脱氧,使氧含量达到50~100ppm;3)当氧含量达到50~100ppm后,加入硅铁,开始纯脱气过程并进行脱氧合金化;当达到内控标准,将钢水送到连铸工序。本发明工艺冶炼的钢水含量如下,其中C≤0.005%,Si:0.15~0.25%,Mn≤0.05%,P≤0.015%,S≤0.005%,Cr≤0.02%,Alt≤0.005%,O≤0.01%,余量为Fe和不可避免的杂质元素。

北方有色为您提供最新的江苏无锡有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!