全部

1062

1062

0

0

免烧陶粒、免烧砌块就是不用焙烧的陶粒和砌块,该种类型陶粒、砌块是采用各种活性固体废弃物、辅助胶结材料以及其他外加剂,通过造粒或压制成型后经自然养护而成的人造集料,广泛应用于冶金、化工、油田、建筑等行业领域。本发明涉及利用铝冶炼所产生的二次铝灰作为陶粒和砌块生产原料的制造配方及生产工艺,技术核心是:利用二次铝灰辅以胶结料、促硬剂制造免烧陶粒和砌块产品,为克服二次铝灰存储易产生异臭味的缺陷,提供制造新型环保建材产品实用技术。制造工艺简单、设备投资小,若在二次铝灰产生企业实施,能减少50%以上的危险品车辆使用费。实施后具备突出的实用性和经济效益,特别是二次铝灰深加工后在产品销售区域拓展及运输费用、制造成本降低等方面具有优势,亦在无害化环保生产、节能降耗等项收效显著。

806

806

0

0

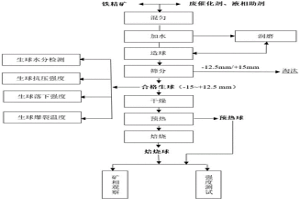

本发明公开了一种利用中和渣和硫酸渣生产碱性球团的方法,该方法是将中和渣、硫酸渣及铁精矿混匀后,进行高压辊磨预处理,得到造球原料;所述造球原料配加粘结剂后,混合造球,所得球料依次经过干燥、预热、焙烧和冷却,即得碱性球团。该方法利用中和渣和硫酸渣生产碱性球团矿,使这些废渣中的铁、钙、硫等元素资源化利用,变废为宝,同时,由于中和渣粒度较细,具有一定的粘结性,使用中和渣调节碱度时,可以代替部分膨润土使用,以改善碱性球团膨润土用量偏高的问题,该方法不仅消纳了冶金和化工行业的副产品中和渣,而且降低了碱性球团膨润土吨耗,有利于提高成品球铁品位,降低碱性球团矿的生产成本,易于工业化生产。

1059

1059

0

0

本发明公开了基于NH3缓释粘结剂的铁矿竖炉球团过程脱硫方法,属于钢铁冶金领域。本发明在铁矿竖炉制备生球过程中添加NH3缓释粘结剂,生球进入竖炉上部的上干燥段,NH3缓释粘结剂受热释放NH3和水蒸气,与竖炉下部的下预热焙烧段产生的含SO2废气混合并反应,在后续除尘过程中进入粉尘,废气中SO2含量降低。本发明针对现有技术中铁矿球团原料劣化、硫含量提高导致的烟气SO2浓度升高、脱硫系统负荷大、运行成本高的问题,在球团生产过程中脱除部分SO2,能够降低竖炉球团生产废气中的SO2含量、减小废气脱硫负荷、拓宽球团原料来源和显著降低烟气脱硫成本。

1050

1050

0

0

本发明提供一种利用不锈钢渣制备含铬尖晶石材料的方法,属于冶金固废资源综合利用技术领域。该方法首先将不锈钢渣破碎研磨成200目以下的粉末,然后加入一定比例的浓硫酸,搅拌后置于电炉中加热至310℃使之产生酸解反应,经固液分离获得硫酸钙;调整滤液pH值至2.5,置于高压反应釜中使硅酸产生SiO2沉淀并分离出来,经干燥处理获得白碳黑;最终将滤液进行真空冷冻干燥,真空度3mTorr,温度在-60℃,干燥后得到固态含铬尖晶石前驱体,将前驱体在1100℃下焙烧2h后研磨并压块,然后在1300-1500℃煅烧3-5h后制得含铬尖晶石材料。本发明不仅充分利用了不锈钢渣中有价组分,制备出性能良好的含铬尖晶石材料和超细白碳黑材料,同时消除了不锈钢渣中铬对环境的危害。

1135

1135

0

0

本发明公开了一种利用金属冶炼废渣制备脱硫剂的方法,属于冶金工程技术领域,包括如下步骤:将冶炼废渣放入破碎机破碎,烘干处理;将烘干后的废渣放入感应炉内进行预熔;将碎渣平进行焙烧;将回收渣与石灰、铝粉按照比例混合均匀,研磨,筛分。本发明通过对冶炼废渣进行回收处理,将废渣中的硫化钙转化为CaO,使其中的硫元素在煅烧过程中以SO2的形式逸出,以达到废渣除硫效果,从而提高后续废渣对钢水的脱硫效果,实现了废渣的资源化利用,具有较高的经济效益;脱硫剂还采用石灰和铝粉复配,铝粉可以替代含氟脱硫助剂,在降低含氟污染的前提下,提高脱硫效果。

949

949

0

0

本发明涉及冶金技术领域,用于解决现有的锡铜渣和阳极泥全湿法处理工艺流程冗长、过程繁杂,且金属分离回收不够充分的问题,具体涉及锡铜渣和阳极泥综合回收金属粉末的方法;该方法中利用硫酸浸出的方式使得锡金属进入浸出渣中,铜金属进入浸出液中,将浸出渣熔融除铜后得到锡金属,研磨即为锡金属粉末,将浸出液、金属沉淀剂和铜浮渣溶解混合后进行形成沉淀物,将沉淀物焙烧,得到氧化铜,将氧化铜还原成铜,即为铜金属粉末,从而将锡铜渣和阳极泥综合回收再利用,降低环境污染的同时节约资源浪费,且该工艺简单、效果明显。

1006

1006

0

0

本发明的一种含废弃SCR催化剂含钛球团及其制备方法,属于废弃催化剂回收技术领域,所述球团中包括含铁原料、催化剂粉末和液相助剂,所述催化剂粉末为废弃SCR催化剂粉末,且所述催化剂粉末中含有氧化钛,氧化钛含量不少于60%;所述液相助剂可形成低熔点物质,其熔点低于1230℃。所述球团不仅对废弃SCR催化剂进行有效回收,实现了废SCR催化剂减容化、无害化、资源化处理,还利用废弃SCR催化剂粉末加入后所产生的粘结作用,使球团具有优良的冶金性能,最终生产出生球落下和抗压强度、爆裂温度、焙烧后抗压强度等性能指标良好的球团矿。

1268

1268

0

0

本发明公开了一种从低含量有色金属中提取有色金属的方法,包括如下步骤:(1)预处理;(2)预热;(3)高温氯化焙烧;(4)有价金属氯化物捕集回收。本发明提供的以金属氯化物进行金属提取的氯化冶金方法,在处理低品位难处理金属物料具有极大优势,能经济、高效地提取有价金属。是一种针对处理种类多、资源量大、矿型复杂的低含量有色金属复杂物料的普适性的技术方案。

1197

1197

0

0

本发明提供了一种不泛碱高掺量赤泥烧结砖的制备方法,具体包括以下步骤:(1)破碎;(2)混料;(3)陈化;(4)成型;(5)干燥;(6)预热;(7)焙烧;(8)冷却;(9)浸水。烧结砖原料包括:赤泥65‑85份、高炉粒化矿渣粉0‑15份、粉煤灰0‑15份、电炉除尘灰0‑10份、煤矸石0‑15份、钢渣粉0‑15份。本发明工艺简单,投资少,所制得的赤泥烧结砖基本未出现“泛霜”现象,抗压强度为13.10‑42MPa、吸水率小于20%,满足国家粉煤灰普通烧结砖GB/T5101‑2017中的要求,经济效益高,并减少了冶金固废的占地与环境污染,具有较好的经济、生态环保、社会效益。

949

949

0

0

本发明公开了一种高强塑积合金钢的TWIP钢线材轧制方法,包括有以下操作步骤:a、正式轧制前先用TWIP钢坯料试轧,根据轧制棒料三点不同位置、相互垂直两个方向上的直径,调整轧辊间隙,直至达到要求为止;b、轧制前,以6-8℃/min的加热速率将锻坯加热至1050±30℃,加热炉为反射炉,保温1±0.2小时,进行均匀化处理;c、均匀化处理后,将锻坯从炉内取出迅速送入轧辊,轧辊机为横列式二辊线材机组,开轧和终轧温度分别为1050±30℃和850±30℃,经4道轧辊、1火完成,轧成直径为6-16mm的线材。本发明高强塑积TWIP钢熔炼、锻造和轧制等热加工工艺技术,可保证最终TWIP钢型材内部冶金质量(化学成分及冶金缺陷)及外观几何精度达到钢铁材料型材的标准。

1248

1248

0

0

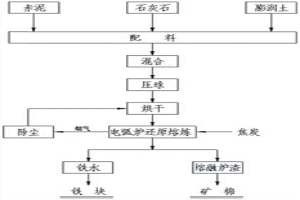

本发明属于冶金领域,涉及一种赤泥综合利用工艺,取赤泥、添加剂进行配料,混合均匀后压制成块,干燥团块,将干燥团块及一定比例的焦炭置于电弧炉中,进行还原熔炼,所述团块中的铁元素还原熔炼为铁水,渣铁分离后得到的铁水直接经铸成铁块,熔融炉渣通过调质调温、纤维化、集棉等一系列工艺制成矿棉,本发明方法设计合理,能够简便、高效的提取赤泥中的有价元素铁,同时,产生的炉渣用于生产矿棉,有效地利用了赤泥资源,解决了赤泥的堆存问题,此外,还原过程中产生的烟气经除尘后用于配料烘干,具有较好的经济效益、环境效益和社会效益。

1162

1162

0

0

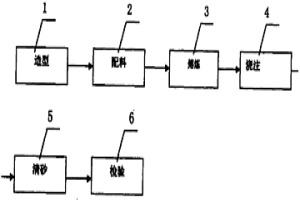

本发明提出了一种高强度合成铸铁电机主轴盘的生产方法,属冶金铸造,其工艺流程为:1.造型 2.配料 3.熔炼 4.浇注 5.清砂 6.检验;配料:按重量百分比各组份的比例为:废钢60~80%、回炉料20~40%,其余为适量的增碳剂及合金元素,熔炼:加料时将回炉料放在最底层,废钢放在最上层,合金元素与增碳剂放在回炉料和废钢之间,采用高碳当量及提高SI/C比,大幅度降低S、P等杂质,用硅铁及CALBALLOY合金进行复合孕育处理,孕育温度为1490~1510℃,得到细珠光体基体及A型+小于5%的E型石墨组织;在硬度略有降低的前提下,大幅度提高抗拉强度。

1066

1066

0

0

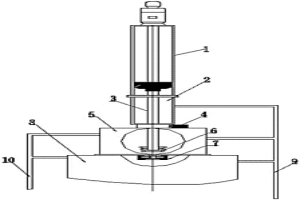

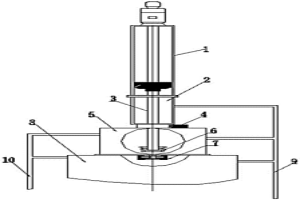

本发明公开了一种高温熔融金属泄漏扩散流淌实验装置及方法,该装置包括:金属材料熔炼装置、熔融金属扩散流淌装置和数据采集系统;该方法包括:对金属材料进行熔炼,高温熔融金属泄漏控制,高温熔融金属扩散过程,高温熔融金属泄漏流淌实验数据处理。本发明适用于模拟实验,更贴合生产现场环境特征,且能准确获取高温熔融金属扩散过程的面积和周长变化规律和温度场分布规律有关的数据。通过加热装置对高温熔融金属进行温度控制,模拟不同温度和流速的熔融金属在平板上扩散的现象,采集实验过程视频信息和温度场分布数据,实现对高温熔融金属泄漏流淌扩散机理的研究,为开展高温熔融金属泄漏事故数值模拟提供基础数据,同时为冶金行业事故预警和人员疏散提供理论支撑。

882

882

0

0

本发明公开了一种马氏体耐磨钢的铸钢件生产工艺,所述的马氏体耐磨钢按重量百分比计量化学成分为:C:0.3%~0.5%,Si:0.4%~0.9%,Cr:1.1%~1.8%、Mn:0.8%~1.5%,Ni:0.7%~1.2%,Mo:0.6%~0.8%,V:0.2%~0.5%,Ti:0.1%~0.5%,Re:0.07%~0.09%,P、S≤0.04,余量为铁,该生产工艺如下:1)将废钢、生铁、铬铁、海绵铁,以及上述原料总质量1—1.5%熔炼添加剂加入到感应炉中混合加热熔化,所述熔炼添加剂是由氧化钠10-15份、氧化铝3.5-4.5份、氧化钾3-5份、碳酸钠6-8份、二氧化硅4-6份、氧化铁11-15份、二氧化钛0.5-2份、无水硼砂5-10份配制而成,并按要求调整化学成分的含量,本发明材质耐磨钢在较低冲击下,应用在冶金矿山的球磨机衬板、锤矿机的锤头等,适用于金矿、铁矿、水泥等各类矿山的耐磨产品,是代替传统高锰钢的新耐磨材料。

991

991

0

0

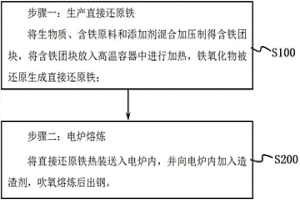

本发明的一种生物质含铁团块短流程炼钢及生产不锈钢的方法,属于钢铁冶金技术领域。本发明的炼钢方法步骤一:生产直接还原铁,将含铁团块放入高温容器中进行加热,铁氧化物被还原生成直接还原铁;步骤二:电炉熔炼,将直接还原铁热装送入电炉内,并向电炉内加入造渣剂,吹氧熔炼后出钢;本发明的不锈钢的方法是将上述钢水加入AOD炉中脱碳升温,再向炉中加入含铬的金属原料进行合金化,再将钢水运送至VOD炉中进行深脱碳,得到不锈钢。本发明通过将含铁团块还原生成直接还原铁,再将直接还原铁热装送入电炉内熔炼得到合格钢水,实现了生物质含铁团块的短流程炼钢,提高能源利用效率;进一步可以冶炼生产不锈钢。

1257

1257

0

0

一种Fe‑36Ni铁基合金粉末的制备方法及应用,属于粉末冶金和增材制造技术领域。所述方法如下:合金熔炼:对合金原料进行熔炼;加工电极:对熔炼的合金进行机加工成电极圆棒;雾化制粉:将合金电极圆棒放到雾化室进行制粉;粉末收集筛分:粉末冷却后,经旋风分离器收集,在利用振动筛在惰性气体保护下筛分所需粒度范围的Fe‑36Ni铁基合金粉末并包装。本发明的优点是:本发明涉及的一种3D打印专用低膨胀系数高耐蚀Fe‑36Ni铁基合金粉末,其铸态室温屈服强度为350Mpa,抗拉强度为650Mpa,高于同系列合金的强度;膨胀系数较小,为α200≤2.7×10‑6K‑1,与同系列合金相当。

1221

1221

0

0

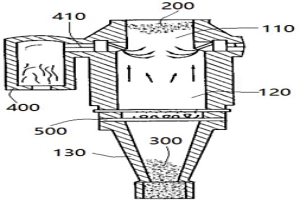

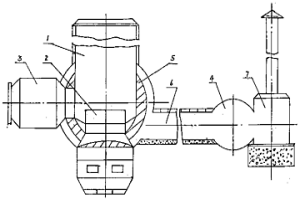

本实用新型公开了一种用于铜杆生产线的新型竖炉,属于冶金设备领域。它包括排气口、加料口、防撞段、预热段、熔炼段、炉体支架、下法兰、出口、中间法兰、上法兰和加强架。排气口设于防撞段的正上方,且与防撞段为同心圆。加料口设于排气口和防撞段之间,防撞段通过上法兰固定在炉体支架上,预热段设于防撞段的正下方,且与其下方的熔炼段通过中间法兰固定在炉体支架上,熔炼段的底部与下法兰与固定连接,且设有出口。本实用新型通过加长预热段的长度,提高燃烧率,减少热能的散失,降低成本。并改变防撞段的结构特征来减少炉料的加入对炉体的冲撞损坏,提高炉体的使用寿命。具有结构简单、设计合理、易于制造的优点。

1022

1022

0

0

一种Nb‑Si基合金粉末的制备方法及应用,属于粉末冶金和增材制造技术领域。所述方法如下:合金熔炼:对合金原料进行熔炼;加工电极:对熔炼的合金进行精车加工;雾化制粉:对合金电极圆棒进行雾化制粉;惰性气体回收净化:对雾化制粉过程中的惰性气体回收净化;粉末收集筛分:粉末冷却后,经旋风分离器收集,利用振动筛在惰性气体保护下筛分所需粒度范围的活性合金粉末并包装。本发明的优点是:本发明制备的Nb‑Si基合金粉末杂质含量低,含氧量≤1000ppm,通过3D打印得到的成形件组织均匀、致密,尺寸精度高,力学性能优良。本发明采用了一种惰性气体回收净化系统,有效提高了气体回收率,回收气量在90~95%的范围内,使生产成本降低30%以上。

798

798

0

0

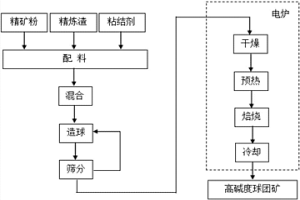

本发明公开了一种高炉炼铁用高碱度球团矿及其生产方法,属于钢铁冶金技术领域。本发明的一种高炉炼铁用高碱度球团矿,该球团矿是以精矿粉、精炼渣和膨润土为原料制成的,且各组分的质量百分比分别为:精矿粉60‑76%、精炼渣22‑38%、膨润土1.5‑2.5%;本发明的高碱度球团矿的生产方法,其步骤为:原料配加、生球形成、生球预热、生球焙烧、球团冷却。本发明以精矿粉和精炼渣为原料,生产出的合格球团碱度高达2.0以上,能够完全替代高碱度烧结矿作为主要入炉原料,且实现了废渣的内部消耗,解决了废弃物的堆放和污染问题,在降低球团生产和废渣处理成本的同时降低了能源消耗和污染排放,且生产出的球团抗压强度大、S含量低、冶金性能优良。

888

888

0

0

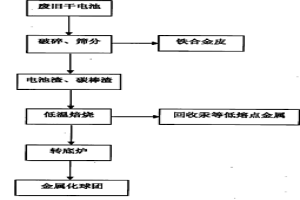

本发明公开了一种利用转底炉工艺处理废旧干电池的方法,将废旧干电池破碎、筛分,分选出铁合金皮、电池渣和碳棒渣,电池渣和碳棒渣进行低温焙烧,利用转底炉对钠、钾、锌元素很强的处理能力,将冷却后的焙烧产物与铁矿石、冶金废料混合进入转底炉造金属化球团。本发明利用转底炉工艺处理废旧干电池的方法,能够充分利用现有冶炼工艺,实现大规模有效处理废旧干电池,具有设备投资少,运行费用低的优点;废旧干电池中的铁、镍、锰等金属元素得以回收利用,实现了废旧干电池100%无二次污染处理和资源化利用;具有显著的社会效益和环保效益。

974

974

0

0

本实用新型属于采用电炉炼钢的电冶金设备,涉及一种新型炼钢炉。其特征在于:是由熔炼炉、煤炉、油炉、除尘室组合成一种组合炉,熔炼炉为立式圆柱形结构,底部设置圆盘形底座,熔炼炉的一侧与煤炉连接,另一侧与油炉连接在一起;圆盘形底座与蓄热室连接,在蓄热室与烟道的中间设置除尘室。本实用新型一种新型炼钢炉,其结构新颖,是以煤为主燃料,并用油、氧气循环加热产生高温炼钢,节约能源、省电、省油、省煤,具有设备投资少、占地面积小、炼钢时间短、熔炼速度快、产量高、成本低、操作方便、无环境污染的特点。采用本实用新型炼钢炉可为各种建筑材料提供可靠的供锭。

1151

1151

0

0

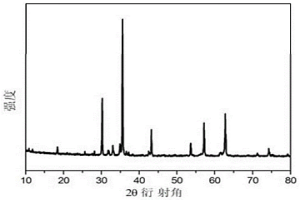

本发明公开了一种利用氮化镓废料直接制备氧化镓的方法,属于有色金属冶金技术领域。本发明的方法首先对氮化镓废料进行低温硫酸化焙烧,焙烧时添加造孔活化剂,从而使难溶的氮化镓转化为易溶于水的硫酸镓,再进一步对焙砂进行水浸、碱中和处理,使镓以Ga(OH)3形式沉淀析出,最后进一步对其进行煅烧,直接得到氧化镓(β‑Ga2O3)产品。采用本发明的技术方案能够有效对氮化镓中的金属镓以氧化镓的形式得到回收,制备流程短,设备简单、能耗低,有利于工业化生产。

941

941

0

0

本发明涉及冶金化工技术领域,用于解决现有的造渣剂不能够充分的与熔炼液反应,导致造渣剂使用量大,熔炼液中的资源回收率低,回收成本高的问题,具体涉及一种铜浮渣冶炼造渣剂制备方法及使用方法,通过将铜浮渣加入至反射炉中升温熔炼,之后加入阳极泥,待铜浮渣、阳极泥熔化后加入造渣剂进行还原反应,同时搅拌,保持呈液态稀渣,还原结束后,静置沉析,分别放出上层稀渣,中层铅冰铜以及下层高锑铅液;该使用方法利用造渣剂将熔化的铜浮渣、阳极泥进行还原,将熔炼黏渣及不熔渣转为流动性良好的稀渣,一次冶炼,能够分类回收铜浮渣中锡、铜和高锑铅,极大地提高了铜浮渣资源回收效率,而且延长反射炉使用寿命,降低再生铅综合回收成本。

982

982

0

0

本发明涉及废铝回收利用技术领域,公开了一种对废旧铝罐的回收再利用处理方法,将废旧铝罐经过清洗除杂后进行熔炼,研究熔炼时间、精炼温度、浇注速度、熔剂配比、熔剂加入量等工艺参数对熔炼质量的影响,设置的工艺参数使熔炼后的铝合金含气含杂量最少,根据熔剂对熔体净化作用的不同,添加不同的熔剂,使用的熔剂和辅助精炼剂,不但可以消除铸造时产生的应力,同时能够增强材料的塑性,优化材料的组织和性能,有效控制铝熔体冶金质量,最终提高回收铝材性能。

763

763

0

0

本发明公开了一种铝合金的制备工艺,包括以下步骤:(1)将铝合金原材料置入铝合金熔炼炉内熔炼;(2)加入清渣剂,然后置于冶金除渣装置排出熔渣;(3)先置于合金炉内,加入Al‑Sr中间合金,再置于熔炼炉内熔炼,进行第一次喷粉精炼,静置30~50分钟后扒渣,将熔体倒入保温炉,进行第二次喷粉精炼,静置30~50分钟后扒渣,得铝合金熔体;(4)将步骤(3)得到的铝合金熔体浇注到铸模中,将铝合金熔体冷却,以及将铝合金熔体铸造成厚度为0.3~10mm的板状;(5)将所述步骤(4)得到的铝合金坯体进行均匀化热处理,得到所述铝合金。本发明制备工艺简单,得到出的铝合金强度高,耐腐蚀性好,适合推广。

1089

1089

0

0

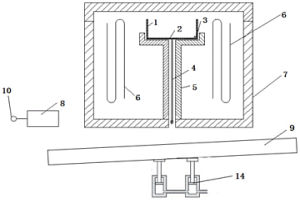

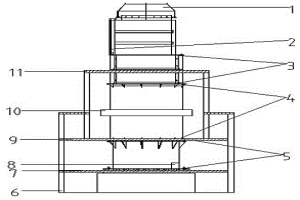

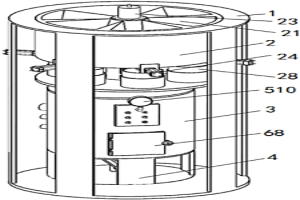

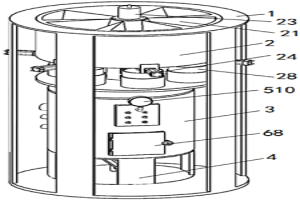

本实用新型公开了一种连续制备多种致密合金的装置,属于冶金制备技术领域,包括配料机构、真空熔炼机构和冷却成形机构,所述真空熔炼机构设置在所述配料机构下方,所述冷却成形机构设置在所述真空熔炼机构的下方;所述配料机构包括若干原料仓,所述原料仓之间至少设有一个等待区,所述原料仓下设有若干混料仓,所述混料仓安装在称量装置上,所述称量装置固定在第一旋转载物平台上,所述第一旋转载物平台与第一伺服电机连接;所述真空熔炼机构包括混料漏斗和熔炼坩埚,所述混料漏斗设置在所述混料仓的正下方,所述熔炼坩埚设置在所述混料漏斗的正下方。改变了传统人工作业的方式,完全实现了自动化,省时省力。

1199

1199

0

0

本发明实施例公开了一种连续制备多种致密合金的装置及方法,属于冶金制备技术领域,包括配料机构、真空熔炼机构和冷却成形机构,所述真空熔炼机构设置在所述配料机构下方,所述冷却成形机构设置在所述真空熔炼机构的下方;所述配料机构包括若干原料仓,所述原料仓之间至少设有一个等待区,所述原料仓下设有若干混料仓,所述混料仓安装在称量装置上,所述称量装置固定在第一旋转载物平台上,所述第一旋转载物平台与第一伺服电机连接;所述真空熔炼机构包括混料漏斗和熔炼坩埚,所述混料漏斗设置在所述混料仓的正下方,所述熔炼坩埚设置在所述混料漏斗的正下方。改变了传统人工作业的方式,完全实现了自动化,省时省力。

1182

1182

0

0

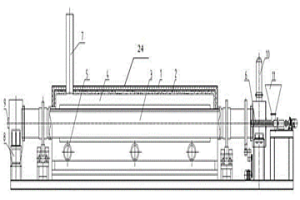

本实用新型公开了一种用于含铁尘泥中有价金属综合回收的外热式回转窑,含有驱动电机、给料装置、出料装置(8)、滚筒(3)及其传动支撑机构。滚筒(3)的炉膛外筒采用高温浇注料浇筑层(2),高温浇注料浇筑层(2)外壁采用钢板壳体(24)加固,钢板壳体(24)与高温浇注料浇筑层(2)之间充填保温材料层(1);滚筒(3)一侧设有油气喷孔(5),油气喷孔(5)与外加热系统的油气喷出管(23)相通联;在回转窑窑头一侧设有烟气冷却收尘装置。本实用新型具有运行平稳、可靠、有价金属还原挥发充分,各主要组件可撤卸、组装,方便检修,可分别满足冶金含铁尘泥及复杂难选铁矿石的还原焙烧、深度还原焙烧、低熔点金属挥发焙烧、氧化焙烧、中性煅烧。

1443

1443

0

0

一种含铁物料还原生产海绵铁、水泥并回收有价元素的方法,步骤如下:将100份含铁物料、5—15wt%活化剂、0—25wt%的除杂剂,混匀,粉碎至粒度<3mm;将混匀的物料用还原性热源在还原焙烧炉内进行还原焙烧,焙烧温度要求1150℃—1350℃,然后在密封装置内密封冷却至60℃以下;再将焙烧料进行破碎,干式磨粉至粒度≤0.05mm,采用干磁选法得到铁精粉与水泥熟料;同时利用重力旋风除尘器及脉冲布袋回收烟尘,并采用选矿法或湿法冶金回收烟尘中的硫、砷、铅、锌等有价金属元素。本发明不仅解决了现有回收技术无法一起回收含铁物料中的有价元素的技术难题,适应性强;且工艺简单、生产效率高。

中冶有色为您提供最新的安徽有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!