全部

1199

1199

0

0

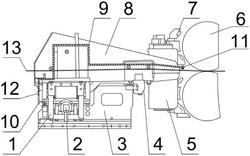

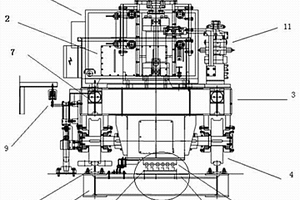

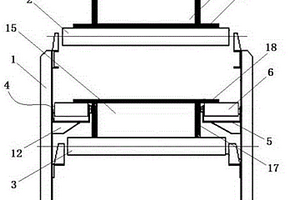

一种防止结垢的热连轧轧机,涉及热连轧轧机领域,包括侧导横梁框架、侧导横向调宽液压缸、侧导主框架、侧导调宽滑轨、工作辊弯辊液压缸、工作辊、工作辊接触轴锁紧装置、轧机入口侧导和放置在防止结垢的热连轧轧机上的热轧带钢,还包括设置在轧机入口侧导外部的第一侧喷管路、第二侧喷管路、侧喷口和侧喷手阀,第一侧喷管路靠近工作辊一侧安装有侧喷口,另一侧连接有侧喷手阀,侧喷手阀另一侧连接第二侧喷管路;通过侧喷管喷头的特殊结构、安装位置和压力控制,第一侧喷管路和第二侧喷管路的选材、安装位置和压力控制等方式,从而减少带钢头部氧化铁皮结垢压入缺陷,减少污垢的形成,进而确保了产品的质量,减少了劳动力,取得了经济效益。

845

845

0

0

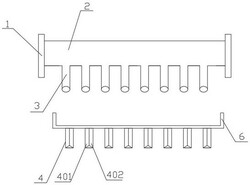

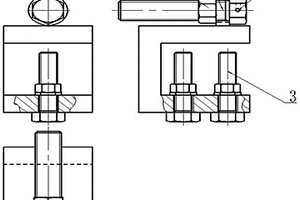

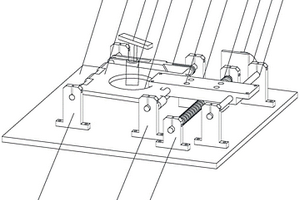

本实用新型一种直线筛给矿装置,包括给矿管,给矿管的数量为两根,两根给矿管之间固定安装有给矿横管,给矿横管的侧壁固定连接有多个给矿支管;给矿管的下方安装有筛体。所述的给矿支管与给矿横管纵轴线之间的夹角为20?30°。所述的筛体侧壁面固定安装有U型框架,U型框架的表面固定安装有缓冲板。所述的缓冲板包括衬板Ⅰ和衬板Ⅱ,衬板Ⅰ和衬板Ⅱ之间固定连接。所述的衬板Ⅰ和衬板Ⅱ之间的夹角为20?30°。本实用新型有益效果:结构设计简单、制作成本低、运行安全可靠、在实现多点位给矿浆的同时,能够通过给矿支管与缓冲板的相互配合,可有效降低对筛面的冲击力,缓冲效果良好。

1086

1086

0

0

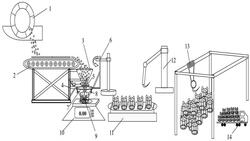

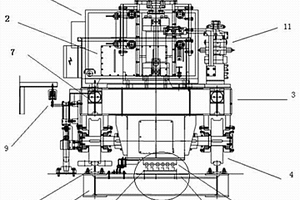

本实用新型公开了一种铜精矿自动装运系统,包括过滤及输送系统,装袋、称重及计量控制系统,吨袋输送及码垛系统,吊装运输系统,过滤及输送系统包括过滤机、皮带输送机及位于皮带输送机头部的下料漏斗;装袋、称重及计量控制系统包括下料漏斗底部的电动插板、挂袋器、电子秤;吨袋输送及码垛系统包括辊带输送机及机械码垛手;吊装运输系统包括吊装设备和运输车辆。本实用新型通过将皮带输送机、下料漏斗、电子秤、挂袋器联动,实现自动装料,再通过机械码垛手及吊装设备,实现自动码袋,最后通过吊装设备将装袋的铜精矿吊至运输车上,完成铜精矿装运。本实用新型相比原有的人工装运系统,劳动生产率提高,装运成本降低,岗位工人劳动强度下降。

488

488

0

0

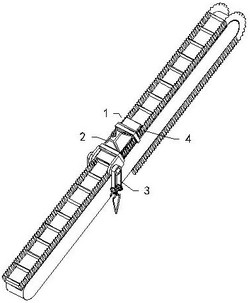

本申请属于传输带维护设备技术领域,公开了一种大倾角斗式提升胶带更换以旧带新装置,包括新旧胶带更换结构,所述新旧胶带更换结构包括吊装结构和对接机构,所述吊装结构捆绑在对接机构的外壁,所述吊装结构包括连接架、第一挂钩和吊带,所述连接架和第一挂钩固定相连,所述吊带捆绑在第一挂钩和对接机构的外端,所述新旧胶带更换结构还包括束缚主体,所述束缚主体与第一挂钩固定相连,所述吊装结构还包括吊环,所述吊环与连接架固定连接,所述束缚主体包括固定座、实心轴、连接带、第二挂钩和倒链,所述固定座与第一挂钩固定相连。本申请

1201

1201

0

0

本实用新型提供的一种用于带式输送机的异物分离装置,属于输送机领域,解决了带式输送机在物料输送过程中,因混入大块物料及杂物造成溜槽堵塞、设备损坏的问题。该装置,包括固定在带式输送机机架两侧的框架,靠近输送带运行方向开始端的框架上固定有三角形框架,三角形框架的两侧底部均匀垂直转动连接有若干挡棍,框架上横向固定若干横杆,每根横杆的下部均垂直设有挂钩,且每个挂钩长度不一、错开排列,挂钩为犁头状。该装置在我公司原料输送机上安装后,将原料内混入的大块物料及杂物清理达80%以上,有效减少因大块物料及杂物造成的溜槽堵塞和设备故障问题,降低工人工作量且排除了工人的安全隐患,结构简单,安装方便。

460

460

0

0

本实用新型属于焦炉技术领域,公开了一种用于皮带输送机长托辊的更换专用工具,以解决现有技术更换皮带输送机下部长托辊时存在的技术问题,该更换专用工具包括支架,支架的顶部装有底座,底座上装有千斤顶,千斤顶的顶部可拆卸装有托槽。本实用新型结构简单,将该工具放置于皮带输送机下部托辊正下方,托槽与托辊表面紧密接触,将需要更换的托辊用千斤顶打压支撑起来便可将托辊拆卸或安装,减少了人力,使之拆卸、安装变的更容易。

1125

1125

0

0

本实用新型涉及自动控制领域,公开一种长距离皮带输送机的保护装置,为了解决矿石通过下料口落到皮带上时皮带就会下沉触碰到防撕裂铁链导致胶带停机的隐患,本实用新型包括长距离皮带输送机电机、变频器、PROFIBUSDP板、DP线和微处理器;其中PROFIBUSDP板安装在变频器上,变频器通过DP线与微处理器相连;微处理器主要包括实时转矩读取网络、控制命令写入网络、转矩值存储网络、转矩差值网络和对比网络,解决了输送机防撕裂、跑偏、打滑、溜槽堵塞等问题,达到输送机综保的效果。

1043

1043

0

0

本实用新型涉及皮带运输设备技术领域,具体为一种皮带输送机可调式压带轮装置,转轴包括有主轴部和轴头部,两个轴头部设在主轴部左右两端,压带轮设有两个,两个压带轮分别连接在两个轴头部上,两个压带轮分别压接在输送皮带的两侧,每个压带轮与主轴部之间均连接有调节垫片,本实用新型解决因皮带磨损引起的宽度变窄后,压带轮失效的问题;防止输送皮带损伤、输送皮带翻料或输送皮带飘带等问题;实现压带轮可调,调整完成后,恢复设备功能,延长设备使用寿命;本实用新型压带轮调整简单、使用方便、安全性高;本实用新型有效降低了检修工人的检修和清理撒料的劳动量和工作强度。

1005

1005

0

0

本实用新型一种皮带输送机自动停机保护装置,包括立柱,立柱的侧壁面固定安装有固定防护板,固定防护板的侧壁面固定安装有限位开关,限位开关侧壁面固定连接有连接杆,连接杆的端部固定连接有滚轮,立柱的侧方固定安装有安全防护竖杆Ⅱ,安全防护竖杆Ⅱ的侧壁面固定安装有限位接触器。所述立柱的数量为两个,两侧立柱沿着中轴线对称设置,在远离固定防护板一侧的立柱上活动连接有多个横杆,横杆的端部固定连接安全防护竖杆Ⅰ。本实用新型有益效果:结构设计合理、制作成本低、操作便捷、使用安全可靠,解决小车安全失效的问题,降低操作人员安全风险。

1284

1284

0

0

本实用新型公开了一种三断自锁保护中气锁阀校准设定的装置,属于自动化仪表测量领域。包括通过管线连接的校准用气源,二通阀,补芯,三通气动快速接头,过滤减压阀,压力表,二通气动快速接头,气锁阀,三通阀,排空箱,所述校准用气源上通过总管线连接有二通及三通气动快速接头,三通气动快速接头上连接两根支管线,两根支管线上均依次设有过滤减压阀和压力表a,两根支管线的输出端分别连接在气锁阀上,所述气锁阀出口端上通过管线及三通阀连接有压力表b及排空箱。本实用新型解决了因气锁阀切换点压力值与理论压力切换值偏差大或密封性差导致三断自锁失效问题的技术,提高三断自锁的可靠性,确保调节系统的稳定运行,便于推广使用。

1372

1372

0

0

本发明公开了一种三断自锁保护中气锁阀校准设定的装置及方法,属于自动化仪表测量领域。包括通过管线连接的校准用气源,二通阀,补芯,三通气动快速接头,过滤减压阀,压力表,二通气动快速接头,气锁阀,三通阀,排空箱,所述校准用气源上通过总管线连接有二通及三通气动快速接头,三通气动快速接头上连接两根支管线,两根支管线上均依次设有过滤减压阀和压力表a,两根支管线的输出端分别连接在气锁阀上,所述气锁阀出口端上通过管线及三通阀连接有压力表b及排空箱。本发明解决了因气锁阀切换点压力值与理论压力切换值偏差大或密封性差导致三断自锁失效问题的技术,提高三断自锁的可靠性,确保调节系统的稳定运行,便于推广使用。

969

969

0

0

本实用新型公开了一种钢卷平板车的定位保护装置,解决了钢卷倒运中挡铁易撞坏光栅引起钢卷平板车定位失效的问题,实现了有效定位保护。包括轨道及沿轨道运行的平板车,所述平板车车身前端通过一钢质支架安装有数个接近开关,所述轨道的基础上安装有挡铁底座,挡铁底座上固定有与所述接近开关位置相对应的数个挡铁。本实用新型通过用接近开关代替原有的光栅实现垂直位置检测,避免了现有的“穿越”式位置检测易出现挡铁撞坏光栅的问题,避免了严重经济损失,保证了位置检测的可靠性,实现了有效定位保护。结构简单合理,易于实施,适于广泛应用。

1224

1224

0

0

本实用新型公开了一种钢卷平板车的定位保护装置,解决了钢卷倒运中挡铁易撞坏光栅引起钢卷平板车定位失效的问题,实现了有效定位保护。包括轨道及沿轨道运行的平板车,所述平板车车身前端通过一钢质支架安装有数个接近开关,所述轨道的基础上安装有挡铁底座,挡铁底座上固定有与所述接近开关位置相对应的数个挡铁。本实用新型通过用接近开关代替原有的光栅实现垂直位置检测,避免了现有的“穿越”式位置检测易出现挡铁撞坏光栅的问题,避免了严重经济损失,保证了位置检测的可靠性,实现了有效定位保护。结构简单合理,易于实施,适于广泛应用。

1066

1066

0

0

本实用新型属于乏燃料后处理技术领域,具体涉及一种水下转运小车轨道检修工装。不锈钢槽体作为主体,不锈钢槽体下方打孔攻丝两个内螺纹孔,两个内螺纹孔和两个螺栓螺母组合配合使用,不锈钢槽体上方点焊不锈钢圆环,打孔螺栓穿过不锈钢圆环,通过螺母固定。其安装拆卸方便可靠,拉伸的钢丝绳也始终处于紧固状态,测量效果好而且更加准确,解决了检修工作中基准线缺失,效验数据不准确的问题。

1029

1029

0

0

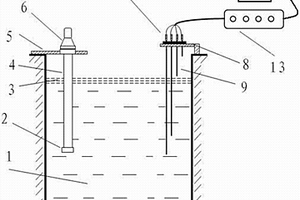

本实用新型公开了一种新型电极杆式废水液位检测装置,解决了电极杆式液位计检测失效的技术问题,包括固定在废水池边的液位计,该液位计包括信号接线柱和电极杆,电极杆垂直深入废水池中,电极杆上端的信号接线柱与信号控制系统连接,所述信号接线柱与信号控制系统之间设有模拟开关盒,模拟开关盒上设有数个钮子开关,所述钮子开关的钮子开关信号并联连接在信号接线柱与信号控制系统之间的信号传输回路上。通过设计模拟开关盒,当原液位计的信号导通失效时,通过手动扳动模拟开关盒上的钮子开关来模拟液位信号,进而准确、有效地进行液位检测,启动自动排污系统的正常运行;避免了废水溢出污染环境、淹没设备等事故的发生。

1170

1170

0

0

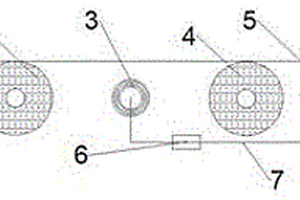

本实用新型属于复合材料生产设备技术领域,具体涉及一种用于铁基金属粘接复合板基板纠偏的电磁纠偏装置,包括铁基带钢、多组电磁组件、带钢位移监测器、控制器和传输线路,铁基带钢放置在第一传动辊和第二传动辊上,电磁组件放置在第一传动辊和第二传动辊之间的铁基带钢下方,带钢位移监测器设在第二传动辊后侧的铁基带钢下方,带钢位移监测器和控制器通过传输线路连接,当铁基带钢向一侧开始偏移时,控制器接到传输线路反馈的信号控制输出电流,通过传输线路控制电磁组件进行调整,本实用新型克服传统纠偏装置无法适应复合板生产线复合区域的空间狭小的问题,且在带钢对中和纠偏过程中对带钢表面质量无损伤,快速响应带钢张力不均衡的技术优势。

1230

1230

0

0

本实用新型公开了一种大倾角裙边隔板环形皮带拖带托辊支架,属于大倾角裙边隔板环形皮带技术领域,包括机架和、上层平行托辊和下层平行托辊,下层平行托辊上方设拖带托辊机构,拖带托辊机构包括拖带托辊基座和托辊,拖带托辊基座包括平行设置的长连接板和短连接板,长连接板和短连接板之间平行设置横板和托辊轴,托辊轴穿出短连接板的一端外部设置挡盖,横板的底部和长连接板的底端之间设置筋板。本实用新型能够保证大倾角裙边皮带皮带运行稳定,皮带完好,基带和裙边、横隔板无损坏,有效的延长大倾角环形裙边档边皮带2至3倍的的使用周期,同时有效的降低检修频次、减少岗位文明生产量、降低皮带及托辊的成本消耗,实现了安全生产。

913

913

0

0

本实用新型公开了一种煤化工设备磨损检测教学演示装置,属于石油化工无损检测技术领域。本实用新型的磨损检测教学演示装置由底座,铰链,传感器,立杆,凹槽转盘,机架,通孔,移动台,螺杆,连轴器,第一支撑座,导轨,第二支撑座,第三支撑座,第四支撑座和电机构成。本实用新型润滑液足以与待测部件进行接触,传感器用于检测润滑液的粘度、水分以及污染程度。磨损设备从机架传送到连轴器上,利用导轨、螺杆传送下一设备的磨损检测。本实用新型的煤化工设备磨损检测教学演示装置能够清晰的采集到机架上磨损情况的信息,不需要人工进行检测,检测效率高,结果可靠,而且可以根据设置的导轨的长度,进行连续监测,检测设备不容易损坏。

1182

1182

0

0

本发明公开了一种500Mpa级汽车高强车轮钢及其CSP工艺生产方法。该钢的化学成分按重量百分比计为:C:0.04~0.07%;Si:≤0.30%;Mn:0.8~1.0%;P≤0.015%;S≤0.010%;Nb:0.02~0.03%;Als:0.020~0.045%;其它为Fe及不可避免的夹杂元素。其生产制造方法包括铁水预处理‑转炉冶炼‑LF‑连铸连轧(CSP)‑层流冷却处理‑卷取的步骤,所述加热温度为1150~1170℃,终轧温度:850~870℃,卷取温度:500~530℃,层流冷却模式用分阶段分散冷却。该钢的生产工艺简单、能耗及合金成本低、产品力学性能稳定、冷成形及焊接性能优良,完全满足乘用、商用汽车钢质车轮轮辐、轮辋生产加工,扩裂率及疲劳测试指标高于行业指标要求。

本发明公开了一种Cu、P、Cr、Ni类冷轧耐大气腐蚀钢带及其生产方法,所述钢带的化学成分以重量百分比计为,[C]:0.052~0.065Wt%;[Si]:0.25~0.38Wt%;[Mn]:0.35~0.50Wt%;[P]:0.080~0.095Wt%;[S]:≤0.0070Wt%;[Als]:0.029~0.040Wt%;[Cu]:0.29~0.35Wt%;[Cr]:0.41~0.46Wt%;[Ni]:0.17~0.23Wt%;其余为Fe和Ca、Cr等不可避免的微量元素。其生产方法依次包括热轧钢带闪光焊接、酸洗冷连轧、罩式炉退火、平整和检验包装入库工序。本发明以Cu、P、Cr、Ni类热轧耐大气腐蚀钢带为原料,通过酸洗浓度控制、冷轧压下率合理分配及罩式炉退火工艺调整,获得了屈服强度≥310MPa,抗拉强度≥440MPa,断后伸长率≥26%,板材屈强比≤0.75的Cu、P、Cr、Ni类冷轧耐大气腐蚀钢带。该钢带机械性能优异,可以满足铁道车辆制造领域的使用。

970

970

0

0

本发明公开了一种170MPa级冷轧加磷IF高强钢,其化学成份重量百分比[C]:≤0.004Wt%;[Si]:≤0.03Wt%;[Mn]:0.50~0.60Wt%;[P]:0.050~0.065Wt%;[S]:≤0.01Wt%;[Als]:0.030~0.050Wt%;[Ti]:0.01~0.10Wt%;其余为铁和不可避免的微量元素。工艺流程为:高炉铁水冶炼→转炉钢水冶炼→LF钢水精炼处理→RH钢水精炼处理→CSP薄板坯连铸连轧→酸洗冷连轧→罩式炉退火→平整→检验包装入库。本发明按照LF-RH工艺,明显有别于其它常规生产方法,生产周期短、生产成本低、质量稳定性的工艺优点。

1075

1075

0

0

本发明公开了一种冷轧中碳高强钢带S50C及其生产方法,所述钢带的化学成分以重量百分比计为,[C]:0.50~0.55Wt%;[Si]:0.25~0.35Wt%;[Mn]:0.55~0.80Wt%;[P]:≤0.030Wt%;[S]:≤0.030Wt%;[Als]:≥0.015Wt%;其余为Fe和Ca、Cr等不可避免的微量元素。该钢带采用酸洗冷连轧和罩式炉工艺制备而成,其生产方法依次包括热轧钢带S50C闪光焊接工序、酸洗冷连轧工序、罩式炉退火工序、平整工序和检验包装入库工序。本发明以热轧中碳高强钢带S50C为原料,通过冷轧压下率合理分配及罩式炉退火工艺优化,实现冷轧钢带的生产,获得了抗拉强度≥650MPa,断后伸长率≥16%的冷轧中碳高强钢带S50C。该冷轧中碳高强钢带S50C机械性能优良、强度高,具有良好的加工性能,可以满足汽车制造、工程机械等领域的使用。

本发明涉及一种汽车用440MPa级冷轧无间隙原子高强钢及其CSP+BAF工艺制备方法。其化学成份重量百分比[C]:≤0.0060Wt%;[Si]:≤0.20Wt%;[Mn]:0.60~0.80Wt%;[P]:0.080~0.10Wt%;[S]:≤0.010Wt%;[Als]:0.030~0.050Wt%;[Ti+Nb]:≤0.10Wt%;[B]:0.0007~0.0012Wt%;其余为铁和Ca及不可避免的微量元素。其生产工艺路线:高炉铁水冶炼→转炉钢水冶炼→LF钢水精炼处理→RH钢水精炼处理→CSP薄板坯连铸连轧→酸洗冷连轧→BAF罩式炉退火→平整→检验包装入库。本发明采用超低碳、Ti+Nb+B微合金化、P和Mn固溶强化的成份设计思路,采用CSP薄板坯连铸连轧生产线和罩式退火炉工艺为核心的冶炼、轧制、退火、精整工艺技术,满足440MPa级汽车用冷轧无间隙原子高强钢的使用要求。

1023

1023

0

0

本发明公开了一种利用金相和电子探针确定钢材类型的方法,该方法对未知钢材进行截取、磨制、抛光和腐蚀,然后在光学金相显微镜下观察其微观组织形态,最后利用电子探针测定其化学成分,根据腐蚀状态、微观组织形态和化学成分即可确定未知钢材的类型。本发明不仅能够快速、直观、准确的确定未知钢材的类型,并可以和同型号钢种进行比对验证;本发明对钢材的大小、形状不受限制,可以通过截取、镶嵌、夹持等方法进行磨制、抛光和腐蚀处理,比传统化学方法直观、便捷、环保、节约化学药品。

1018

1018

0

0

本发明公开了一种590MPa半冷作硬化钢带及其罩式炉生产工艺,属于冷作硬化钢生产技术领域。该钢带化学成分以重量百分比计为C≤0.0050%,Si≤0.05%,Mn≤0.30%,P≤0.010%,S≤0.020%,Als:0.030‑0.050%,其余为铁和Ca,以及不可避免的微量元素。其生产工艺流程为:高炉铁水冶炼→转炉钢水冶炼→LF钢水精炼→RH钢水精炼→CSP薄板坯连铸连轧→酸洗冷连轧→罩式炉退火→平整→检验包装入库。本发明采用超低碳、以及CSP薄板坯连铸连轧生产线和罩式炉退火为核心的冶炼、轧制、退火、精整工艺,获得了化学成分和机械性能稳定,具有高强度、高硬度和一定塑性的半硬态钢带,可以满足汽车密封条基材用590MPa冷作硬化钢带DC03‑C590的要求。

992

992

0

0

本发明公开一种340MPa级冷轧低合金高强钢,该钢种化学成份重量百分比为[C]:0.030~0.060Wt%;[Si]:≤0.20Wt%;[Mn]:0.075~0.095Wt%;[P]:≤0.015Wt%;[S]:≤0.015Wt%;[Als]:0.015~0.045Wt%;[Ti、Nb]:≤0.10Wt%;余量为Fe和不可避免的微量元素。工艺流程为:高炉铁水冶炼→铁水脱硫预处理→转炉钢水冶炼→LF钢水精炼处理→CSP薄板坯连铸连轧→酸洗冷连轧→罩式炉退火→平整→检验包装入库。本发明的产品化学成分和机械性能稳定,具有高强度,良好的塑韧性和成型性。

892

892

0

0

一种590L汽车大梁用钢,其化学成分重量百分比为[C]:0.050~0.110Wt%,[Si]:0.25~0.45Wt%,[Mn]:1.50~1.70Wt%,[P]:≤0.018Wt%,[S]:≤0.008Wt%,[Nb]:0.025~0.060Wt%,[V]:0.070~0.120Wt%,[Als]:0.015~0.035Wt%,[Ca]:0.0015~0.0040Wt%,其余为铁和不可避免的微量元素。其生产工艺路线:高炉铁水→铁水脱硫预处理→120吨复吹转炉冶炼→LF精炼→2流立弯形CSP薄板坯连铸→辊底式隧道炉均热→TMCP六机架热连轧→层流冷却→卷取→检验入库。本发明采用低碳、高锰、(Nb、V)复合微合金钢的设计思路,获得化学成分和机械性能稳定,具有高的强度、宽冷弯性能、良好的塑性和韧性等,满足汽车大梁用钢要求。

1204

1204

0

0

一种610L汽车大梁用钢,其化学成分重量百分比为[C]:0.040~0.100Wt%,[Si]:0.25~0.40Wt%,[Mn]:1.45~1.60Wt%,[P]:≤0.018Wt%,[S]:≤0.008Wt%,[Nb]:0.030~0.052Wt%,[V]:0.080~0.120Wt%,[Als]:0.015~0.035Wt%,[Ca]:0.0015~0.0040Wt%,其余为铁和不可避免的微量元素。其生产工艺路线为:高炉铁水→铁水脱硫预处理→120吨复吹转炉冶炼→LF精炼→2流立弯形CSP薄板坯连铸→辊底式隧道炉均热→TMCP六机架热连轧→层流冷却→卷取→检验入库。本发明采用低碳、高锰、(Nb、V)复合微合金钢的设计思路,获得化学成分和机械性能稳定,具有高的强度、宽冷弯性能、良好的塑性和韧性等,满足汽车大梁用钢要求。

本发明公开了一种390MPa级冷轧含磷IF高强钢带及其LF‑RH双联生产工艺,属于无间隙原子钢生产技术领域。该钢带化学成分以重量百分比计为C≤0.0050%,Si:0.030‑0.055%,Mn:0.55‑0.60%,P:0.055‑0.070%,S≤0.008%,Als:0.020‑0.040%,Nb:0.035‑0.050%,Ti:0.015‑0.035%,B:0.0005‑0.0010%,余量为Fe、Ca、Cr及不可避免的微量元素。其生产工艺流程为:高炉铁水冶炼→转炉钢水冶炼→LF钢水精炼→RH钢水精炼→CSP薄板坯连铸连轧→酸洗冷连轧→罩式炉退火→平整→检验包装入库。本发明采用微碳冶炼、[Nb,Ti]微合金化以及P、Mn固溶强化的成分设计思路,通过LF‑RH双联精炼工序、热轧、冷轧和退火工序,获得了化学成分和机械性能稳定的390MPa级冷轧含磷IF高强钢带,生产周期短、生产成本低、钢带质量稳定,可满足汽车行业用高强钢带的要求。

中冶有色为您提供最新的甘肃嘉峪关有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!