全部

918

918

0

0

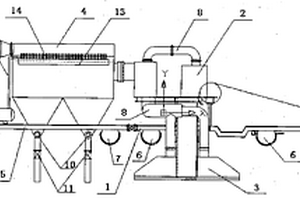

本实用新型公开了一种带除尘器的移动卸料车,包括卸料车本体、卸料漏斗装置、密封胶带、驱动行走装置,所述的除尘器、卸料漏斗装置和密封胶带通过收尘管相连接,它还包括一除尘车本体,所述的除尘车本体设置有从动轮装置、除尘器、风机、空气压缩机,所述的除尘车本体与卸料车本体相连接,所述的空气压缩机、风机分别通过收尘管、喷吹管与除尘器相连接。该卸料车除尘范围广,净化效率高,能有效地防止粉尘污染,彻底地解决了冶金行业卸料场所粉尘得不到有效解决的难题,减少了对周围环境的污染。

1118

1118

0

0

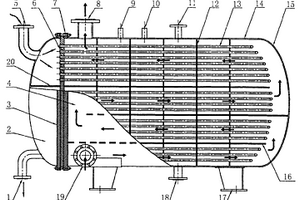

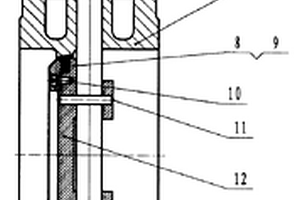

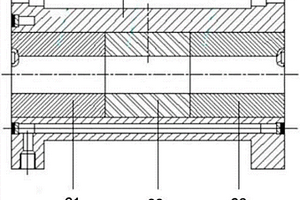

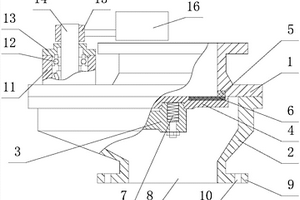

本实用新型涉及换热器,具体说是一种高效节能椭圆多回程式换热器。现有管壳式、板式换热器经过长期研究发现,都存在工艺比较复杂、维修费用高、占地空间大,使用寿命短,且换热效率低的缺陷。本实用新型包括多回程式椭圆型换热装置,其换热装置的前封头盖和管芯构成一次热媒的多回程;筒体、折流板和导流板构成二次热媒的多个区域加热,而且全逆流换热方式换热效率高,完全利用了一次热媒。本实用新型应用了椭圆型抽屉式结构,容易拆卸检修,其承压能力高,被压压降损失小,耐温性能好,生产成本低,而且流线型设计,体形小、重量轻,制造工艺成熟,使用寿命长达12-15年。普遍应用于供暖、制冷、石油、化工、冶金、电力、航空航天、船用等行业。

1064

1064

0

0

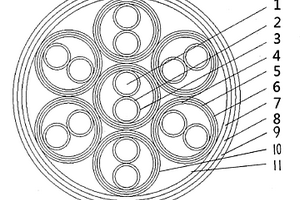

一种氟塑料绝缘氟塑料护套计算机仪表电缆,包括缆芯、缆芯包带层及氟塑料外护套,缆芯内具有数个导线对及其包带层,每根导线由用镀锡铜丝绞合而成的导体外包氟塑料绝缘层构成,在导线对包带层外依次设有分屏蔽层、隔离层构成通信单元,在缆芯包带层与氟塑料外护套之间设有总屏蔽层。本实用新型不仅屏蔽性能好,而且耐高温,能够适应在冶金、电力、石化、钢铁、矿山等行业比较恶劣的作业环境中使用的要求。

940

940

0

0

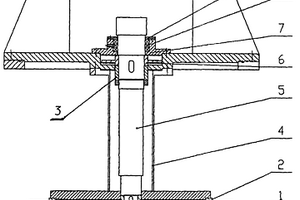

本实用新型公开了一种无泄漏自吸泵,包括泵体、叶轮、压盖、泵轴和护管,泵轴通过护管安装在泵体上,在泵轴的一端安装有叶轮,在泵轴的另一端与护管之间安装有密封装置和密封压盖,在密封装置和密封压盖之间的安装有副叶轮。通过副叶轮而采用“多面连环流体动力密封”新技术,解决了填料密封泄漏和机械密封需要维护等难题,彻底杜绝了“跑、冒、滴、漏”现象,该密封装置为非接触式间隙密封,不存在机械磨损,可靠性高,寿命极长,且无需保养。该泵在各个化工,电力,冶金,环保,消防,建筑,石油,采矿,污水处理等行业广泛使用。

1165

1165

0

0

本实用新型涉及一种三偏心多层次密封蝶阀,具体地说是用于石油、化工、冶金、电力、食品、医药、给排水、气体输送等不同介质的管路上作调节流量、截断或接通流体的最佳装置。特征是在蝶板的上下台阶上分别设置多层次密封圈组件,用压板压住。所述的蝶板制成倾斜的锥形。本实用新型蝶板密封圈为硬软叠层,具有硬软双重密封,无论在低温还是高温工况下,均具有良好的密封性能;由于采用三偏心结构,阀座与蝶板几乎无磨擦,不仅消除了在阀门启闭中密封件和两座之间的所有接触磨擦,从而增加了使用寿命,密封性能,达到零泄漏;启闭力矩小、操作灵活、省力节能,使用寿命较长;耐高温、耐高压、耐腐蚀使用范围广。

792

792

0

0

本发明公开一种X65级管线钢及其制造方法,属钢铁冶金领域,该方法包括如下步骤:铁水KR预脱硫、转炉冶炼、LF精炼、RH真空处理、喂线、软搅拌、板坯连铸、板坯再加热、粗轧、中间坯待温冷却、精轧、钢板冷却、钢板矫直和下线堆冷,其中,板坯再加热阶段温度控制在1150~1220℃,在炉时间不小于1.1min/mm;粗轧温度控制在1050~1130℃,粗轧后中间坯厚度大于4倍钢板厚度,钢板厚度≤15mm;精轧温度控制为980℃以下,终轧温度为880~900℃,精轧阶段总压缩比≥80%。该方法制造的管线钢含有以下质量百分比的化学成分:C 0.05~0.09%,Si 0.10~0.30%,Mn 1.30~1.60%,Al 0.020~0.060%,Nb≤0.030%,Ti≤0.020%,Cr≤0.25%,P≤0.015%,S≤0.005%,N≤0.0080%,B≤0.0005%,其余为铁及不可避免的杂质元素;Ceq=[C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15]≤0.40%,CEpcm=[C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B]≤0.20%。

914

914

0

0

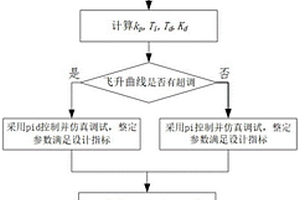

本发明公开一种PID控制系统及参数整定方法,该参数整定方法具有可调参数少,整定方向清晰,调试规律和物理意义明确的特点,能更好满足现场控制工程师的调试习惯,避免了通过经验整定公式带来的参数意义和调试过程不明确的问题。本发明广泛适用于工业过程自动化控制领域,尤其适用于火电厂、石油化工,冶金钢铁等过程控制领域。

766

766

0

0

本发明属于钢铁冶金制备技术领域,公开了一种回火热处理生产工艺。采用了高回火温度,短在炉时间的工艺路线,且低温回火过程不需要进行工艺升温及降温,钢板到库后可随时安排回火生产,热处理加热炉各区炉温可长期保持在540‑580℃之间,钢板在炉时间可根据钢板厚度及工艺温度的要求进行调整,具体可控制在0.8‑1.2min/mm范围内,与前期3.0min/mm在炉时间比热处理生产效率可提升1.5‑2.5倍,适用于40mm以下厚度规格低温回火工艺(300‑450℃)低合金钢种。本发明综合生产制造成本、提高热处理生产效率,具有明显的竞争优势,适合推广。

1024

1024

0

0

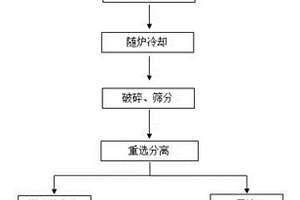

本发明属于冶金资源循环利用技术领域,公开了一种高效提取与分离回收不锈钢渣中铬的方法。包括:1)向熔融的不锈钢渣中加入还原剂和改质剂,还原不锈钢渣中的铬,调整熔融不锈钢渣粘度;2)控制温度处于1450℃以上,进行熔化处理,保温1‑2h后随炉冷却至室温;3)将处理后的渣样,破碎筛分后通过重选分离得到合金与尾渣。合金中铬的含量达到85%以上,尾渣中铬的残存率在1%以下,不锈钢渣中铬的回收率90‑95%。本发明的优点:通过不锈钢渣改质实现了钢渣中铬的聚集,还原后得到的微碳铬合金可返回炼钢过程作为合金元素添加剂,尾渣可返回不锈钢企业用作炼钢过程中的造渣剂,在企业内部循环利用,不但解决了不锈钢渣的环境污染问题,同时实现了资源的综合利用。

1232

1232

0

0

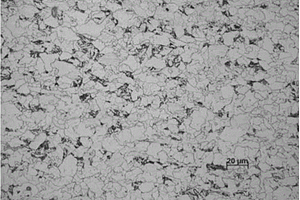

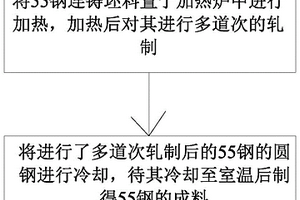

本发明公开了一种55钢的在线正火方法。属于钢铁冶金领域,具体操作步骤如下:将55钢连铸坯料置于加热炉中进行加热,加热后对其进行多道次的轧制;将进行了多道次轧制后的55钢的圆钢进行冷却,待其冷却至室温后制得55钢的成料。该正火方法直接嵌入轧制冷却工艺在线,无需对圆钢采用车底式热处理炉进行再次加热,减少了工序,避免了能源的过度消耗,同时也避免因车底式热处理炉自身特点而造成的同炉加热不均、产品性能不统一的问题。经正火后规格为Φ30~40mm的55钢可得到均匀分布的块状铁素体+片状珠光体的正组织,实际晶粒度可控制在5~9级。且横截面硬度180~240HBW,同一横截面硬度散差可控制在≤10HBW。

1024

1024

0

0

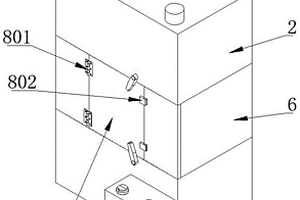

本发明提供一种顶锻试验机的联锁装置,属于冶金技术领域,该顶锻试验机的联锁装置,包括顶锻试验机底座,顶锻试验机底座正面通过螺栓固定连接有联锁控制箱,联锁控制箱顶部两侧通过螺纹链接有按钮,亚克力门电极和挡板电极与联锁控制箱电性连接,亚克力门电极与挡板电极协同工作,当亚克力门关闭时,亚克力门电极与挡板电极电性接通,按钮有两个,且两个按钮之间电性串联,且亚克力门电极与挡板电极和两个按钮之间串联,使得工作人员必须将亚克力门关闭后,双手同时按下两个按钮才可开始顶锻实验。

711

711

0

0

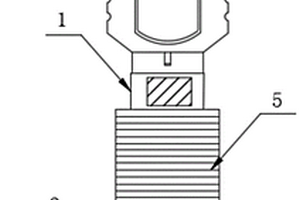

本发明公开了一种万向加散热激光料位计,具体涉及工业化工、食品、制药、冶金、水利和电力行业技术领域,包括激光料位计,所述激光料位计通过连接法兰固定设于结晶罐上端一侧,所述激光料位计外部设有散热片,所述激光料位计底端固定设有通管,所述通管下端固定设有滚球,所述滚球内部设有通孔,所述滚球表面设有螺纹孔,且螺纹孔均指向滚球的球心,所述连接法兰上端固定设有底座,所述底座内部设有滚动槽,且滚球滚动设于滚动槽内部。本发明实现对激光料位计的360°任意方向调节,可有效避免料位检测过程中绞龙带来的干扰,可有效的在制药结晶机上应用,并且调节角度操作方便,设计合理,具有良好的实用性。

1062

1062

0

0

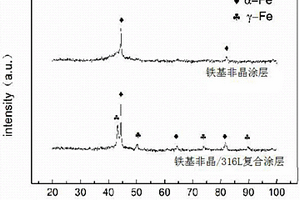

本发明公开一种应用于腐蚀环境下的金属涂层的制备方法,包括以下步骤:预置粉末均匀涂敷在所述金属基材上,并干燥;利用激光器将金属基材上的所述预置粉末熔覆,使所述金属基材与预置粉末达到冶金结合;重复涂敷一层预置粉末,利用激光器熔覆第二层,获得非晶/金属复合涂层,并进行表征。本发明通过激光熔覆技术利用激光束的高能量密度将不锈钢和一层薄非晶粉末互熔得到一种多相结构的复合涂层,具有比铁基非晶涂层和不锈钢基体更加优异的减磨性、耐磨性、耐腐蚀磨损性。

841

841

0

0

本发明涉及一种高气体渗透率碳化硅多孔陶瓷材料及其制备方法,属于多孔陶瓷制备领域。干法混合配置碳化硅混合粉体,在混合粉体中加入黏结剂聚乙烯醇水溶液并经过高速搅拌、震动筛分造粒、震动填料、冷等静压成型、干燥和程序升温烧结,制得高气体渗透率碳化硅多孔陶瓷材料。制备过程中原料的质量百分比组成为碳粉5~15%,陶瓷纤维2~10%,聚乙烯醇水溶液3~8%,其余为碳化硅。本发明通过向碳化硅粉体中加入陶瓷纤维和碳粉,从而制得高气体渗透性能的碳化硅多孔陶瓷材料,该材料在工业窑炉烟气处理、冶金、能源和节能环保等领域有广泛的应用前景。 1

827

827

0

0

本发明公开了一种抗酸管线钢及冶炼方法,涉及冶金领域,其化学成分及质量百分比如下:C:0.014%~0.024%,Si:0.10%~0.35%,Mn:0.60%~0.80%,P≤0.012%,S≤0.0010%,Nb:0.030%~0.070%,Ti:0.006%~0.020%,Ni:0.10%~0.30%,Cr:1.00%~1.10%,Mo:0.15%~0.20%,Cu:0.10%~0.30%,V≤0.010%,Al:0.015%~0.050%,余量为Fe和杂质。本发明通过转炉出钢留氧,RH真空脱碳,LF强化脱氧、脱硫、合金化工艺,CCM全保护浇铸工艺,成功开发了抗酸管线钢。

969

969

0

0

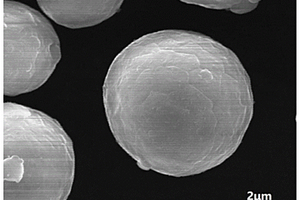

本发明公开了一种Ni‑Ti‑Y多元复合金属微粉的制备方法,包括如下步骤:(1)将高纯Ni、Ti、NixTi(1‑x)、Y金属丝材经终段模具冷变形或热变形加工,分别制成预混丝材;(2)将上述丝材分别经除油、酸洗、超声、物理抛光过程清洗至表面无杂质;(3)根据目标复合粉中原料配比计算进料参数;(4)按照上述进料参数向等离子火焰燃烧器中送入原料丝材,经燃烧、气化凝结后制成复合粉体等,本发明制备的多元复合金属微粉粒径分布均匀,粉末颗粒球形度高,且粉末流动性和稳定性能好,能够良好适应高精度3D打印、粉末冶金、特殊金属添加剂等工艺需求,应用前景广阔。

1049

1049

0

0

本发明公开了一种传热组件内部低温烧结的毛细结构及其制造方法,通过对传热组件内壁增加氧化层,来降低与毛细结构铜粉的烧结温度。具体技术方案:传热组件内壁设有一层氧化铜层,氧化铜层的厚度为0.5‑50微米。所达到的有益技术效果为:目前市场上的传热组件铜材内壁与铜粉烧结温度950‑1050℃,才可能形成良好的冶金结合,所以现在市场上使用的都是150µm左右或者更粗的不规则铜粉。该发明降低了铜粉与铜材内壁的烧结温度,粒径小于150µm铜粉也可以用于传热组件中,由于铜粉粒径减小可以带来铜粉层厚度降低,从而可以降低传热组件的厚度。

909

909

0

0

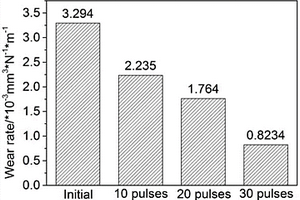

本发明涉及一种钛合金表面合金化的处理方法。特指一种强流脉冲电子束辐照TC4钛合金表面合金化方法。本发明采用新型载能束表面改性技术‑强流脉冲电子束对样品表面进行合金化处理,通过对注入能量、脉宽和辐照次数等参数的调整,可以对样品表面进行较大范围的改性以使其表面性能达到最优状态。具有极高能量的载能束瞬间作用在材料表面使涂层和基体表面同时发生了骤热极冷和定向凝固的过程,使得涂层元素与基体充分均匀混合而发生冶金结合,进而在表面形成一层具有特殊性能且成分分布均匀的合金化层。

1093

1093

0

0

本发明公开了一种挤出机用多段式组合筒体及其制备方法,该多段式组合筒体包括筒体和设置于筒体内壁的内衬套,内衬套由三段不同耐磨性能的分体衬套组成。且各段分体衬套通过粉末冶金的方式相互之间以及与筒体连接为一个整体,使各段分体衬套在受力时不致于脱落,从而可以发挥出各段分体衬套全部的耐磨性能。本发明的多段式组合筒体,按不同磨损等级将筒体进行多段式划分,在不同的磨损区域采用不同的耐磨材料,以达到整个筒体及生产线寿命达到最佳状态,确保最少停机次数,降低了整体使用成本。

768

768

0

0

本发明公开了一种铝锻造的工艺方法,S1、算料:将坯料浸泡在清水池内,根据池中清水液位升高的高度和清水池的长宽,利用体积公式进行演算:V=L*W*△H,得出坯料的平均体积之后,计算所需坯料的质量:M=ρ*V,根据所需的锻件质量计算并投入相应的原材,S2、下料:用圆锯床将原材切削成合适大小,其后采用12mm厚的板材对原材进行冲压,S3、皮膜软化:将冲压后的原材加热至75℃左右,并将其浸泡在315W脱脂剂中浸泡2分钟,涉及冶金锻造领域。该铝锻造的工艺方法,通过在铝原材表面进行皮膜软化等操作,实现了锻件完成后产品的锻层厚度均匀,晶粒细化,其表面的氧化程度低,锻件机械强度高,不起皮,不断裂,产品质量高。

1045

1045

0

0

本发明涉及一种用钼精矿制取硫酸的生产方法,属于化工冶金技术领域。将钼精矿经调浆后进入第一沸腾炉进行第一次焙烧,脱除大部分硫;第一沸腾炉排出来的渣和经除尘器收集下来的尘再进入第二沸腾炉或回转窑进行精脱硫焙烧,进一步脱硫,同时增加可溶钼的含量;第一沸腾炉的烟气经降温、除尘后去硫酸生产系统,采用封闭酸洗净化、一转一吸或两转两吸稳态制酸法,生产硫酸。本发明钼精矿的焙烧产物含硫率低,可溶钼含量大大提高,焙烧产生的烟气中二氧化硫浓度高,可以采用稳态技术直接制酸。该工艺占地小,用工少,运行费用低,流程通畅,控制手段完备,可靠性、安全性好。

1152

1152

0

0

本发明提供了一种矿用液压油缸缸体及其制造方法,所述矿用液压油缸缸体的内壁均匀分布有一层金属基碳化物合金涂层,矿用液压油缸缸体的内壁与金属基碳化物合金涂层为冶金结合;所述矿用液压油缸缸体为钢质。通过热等静压烧结方法或离心旋转烧结方法将金属基碳化物合金均匀分布在矿用液压油缸缸体毛坯的内壁,形成金属基碳化物合金涂层。本发明的热等静压烧结或离心旋转烧结矿用液压油缸缸体制造工艺方法,实现由两种材料制造一个机械零件的设计思想,钢基液压油缸缸体具备优良的综合机械性能,金属基碳化物表层具备特别优良的耐磨损、抗腐蚀性能,这是任何一种单一材料所无法实现的特性。 1

850

850

0

0

本发明公开了一种配用澳大利亚焦煤的焦炭及炼焦方法,主要解决现有技术中澳大利亚焦煤的结焦性能低于优质焦煤,用其炼成的焦炭的反应性(CRI)高、反应后强度(CSR)低,达不到优质冶金焦炭质量要求的技术问题。本发明的技术方案为:一种配用澳大利亚焦煤的焦炭,由以下质量百分比配煤混合炼焦而成:1/3焦煤12%~17%,气煤18%~25%,肥煤20%~26%,焦煤28%~35%,瘦煤6%~10%,澳大利亚焦煤6%~12%。本发明根据澳大利亚焦煤的特点提出对应的控制指标,即配煤灰成分及替代煤种,使得在利用这种澳大利亚焦煤资源时,保证了焦炭质量的稳定。

1107

1107

0

0

本发明公开了一种设有六边形嵌槽的驱动齿轮,所述驱动齿轮包括齿轮一段和圆柱一段,所述齿轮一段包括直齿段和与所述圆柱一段相连接的锥齿段,所述齿轮一段和所述圆柱一段一体成型,所述圆柱一段端面设置有六边形嵌槽。本发明采用粉末冶金一次成型,加工方便,成本低,采用直齿轮与锥齿轮相结合,啮合度好,提高齿轮的精度,并且圆柱一段端面的六边形嵌槽与驱动轴实现很好的传动,减少噪音,增加使用寿命。

896

896

0

0

磨前滚刀,包括前齿和后齿,磨前滚刀正常齿的齿根后部开出一个小齿,这个小齿为磨前滚刀齿顶的齿形,磨前滚刀原有的正常齿称做前齿,把磨前滚刀正常齿的齿根后部开出的小齿称做后齿;磨前滚刀的前齿与后齿都设计在同一等份上,前齿刃沟与后齿刃沟角度为不同角度;前齿刃沟的压力角为20°,前齿根过度圆角R为0.3模数,前齿和后齿齿顶的齿形曲线为椭圆形;其中,前齿齿顶的齿形底部横截面为椭圆形的长轴,长轴中心到前齿齿顶端的距离为短半轴,短半轴的长度为长半轴的0.65倍。滚刀材料采用含钴高速钢或者粉末冶金,配合热处理工艺,表面处理采用氮铝化钛和氮化钛涂层,使刀具表面硬度在原来基础上大大提高。

749

749

0

0

本发明涉及阀门设备技术领域,尤其是一种旋转型陶瓷进料阀。这种旋转型陶瓷进料阀,具有固定密封连接的上阀体和下阀体,所述下阀体内设有阀杆,阀杆靠近上阀体一侧设有阀板,阀杆内嵌有与阀板相接的弹簧;所述上阀体与阀板相接处设有密封圈;所述上阀体外壁上设有与阀杆连接的转轴,转轴上半部连接有摆臂,摆臂与气动装置连接。本发明设计合理,具有耐磨、抗热的性能,延长了阀门的使用寿命,适用于火力发电厂、冶金、医药、化工等各类粉尘、颗粒的输送系统,积灰少,无卡涩,维护简单,密封性能良好,使用寿命长。

中冶有色为您提供最新的江苏有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!