全部

949

949

0

0

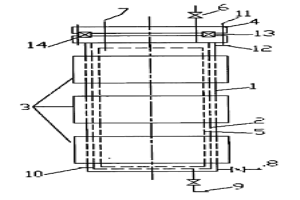

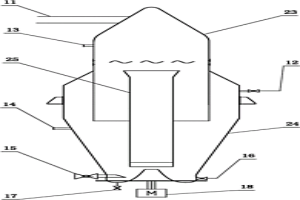

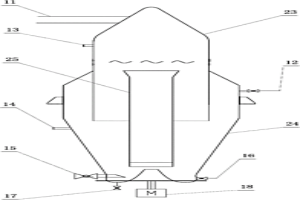

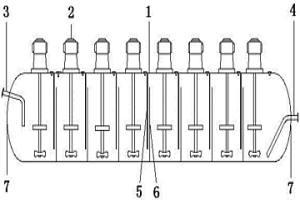

本实用新型涉及粉末冶金注射成型技术领域,尤其是一种粉末冶金注射成型快速溶剂脱脂炉,包括炉体、炉内套、加热圈、炉盖、支架、密封圈,其特征是所述的炉体上口焊接有法兰,炉体上部外侧焊接有排水管,炉体下部外侧焊接有注水口,炉体下部外侧装有自动控温仪,炉内套底部焊接油溶剂排放管,炉盖上装有温度计和排空管,炉盖和炉体上部法兰之间有密封圈,炉盖和炉体上部法兰用螺丝固定,三个加热圈是串联的,炉体和炉内套之间用水做导热介质。本实用新型具有结构简单,自动控温精度高,操作方便,设备安全性能稳定可靠。

976

976

0

0

本发明涉及一种制造高密度零件的粉末冶金材料及其加工工艺,其粉末冶金铁基合金原料的组成(重量%)为:C0.2-0.3,P0.2-0.6,Cu0-4,Mo0-0.5,余量Fe。按配比将粉末冶金原料在混料机中混合均匀,而后使用粉末冶金压机压制成形,压制的生坯密度为7.2g/cm3-7.25g/cm3;而后高温烧结,烧结温度1120-1200°C,烧结时间30-40分钟;机加工得到密度在7.2g/cm3-7.4g/cm3之间的粉末冶金零件。本发明通过调整碳含量抑制铜引起的零件烧结膨胀;材料中加入磷合金元素,在高温烧结时强烈收缩来提高零件密度。其材料组成合理,制造成本较低、工艺简单。

1212

1212

0

0

本实用新型涉及间歇式传动机械制造技术领域,具体地说是一种粉末冶金从动盘总成,该从动盘总成由轮毂、离合器盘、波形片和摩擦片组成,特征在于所述的摩擦片由粉末冶金片和摩擦基板组成,粉末冶金片经高温高压烧结在摩擦基板上,粉末冶金片上设有定位孔,与定位孔相同位置的摩擦基板上设有冲压孔,所述的冲压孔的边缘设有延伸出摩擦基板并与摩擦基板垂直的冲压翻边,所述的冲压翻边插进波形片的连接孔内,通过冲压机将冲压翻边外折与波形片铆接连接,两个连接波形片的摩擦片对接后将伸出摩擦片的波形片的外端经同一铆钉连接在离合器盘上实现摩擦片与离合器盘的连接,具有结构简单、降低零件利用率、节约材料、使用寿命长、工艺简单等优点。

934

934

0

0

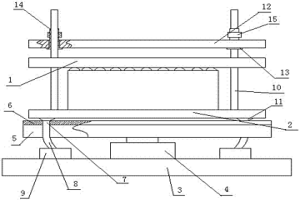

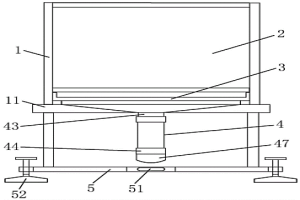

本发明涉及粉末冶金烧结技术领域,具体地说是一种粉末冶金制大型零件烧结防变形的辅助工装,该辅助工装由烧结上瓷板、烧结下瓷板和辅助加料台组成,所述的辅助加料台由底座、振动电机和支撑平板组成,所述的底座的上方设有振动电机,振动电机的下端与底座相连接,振动电机的输出轴与支撑平板的下端相连接,支撑平板的上方设有弹性橡胶垫,所述的弹性橡胶垫上均布设有吸气孔,吸气孔的下端设有吸气管,弹性橡胶垫的上方设有烧结下瓷板,烧结下瓷板的下方与弹性橡胶垫密封吸气连接,烧结下瓷板的上板面外周上设有导向瓷柱,导向瓷柱的下端与烧结下瓷板相连接,具有工艺简单、方法合理、降低烧结变形椭圆度、提高烧结合格率等优点。

986

986

0

0

本发明提供了一种粉末冶金铁素体不锈钢及其制备方法。本发明提供的粉末冶金铁素体不锈钢的制备方法以包括铁素体不锈钢粉、钛粉和铌粉的金属粉体为原料,所述钛粉和铌粉的质量和为金属粉体总质量的0.5~4%;将金属粉体和润滑剂混合后压制,然后烧结得到粉末冶金铁素体不锈钢。本发明通过在铁素体不锈钢粉末中添加一定量的钛粉和铌粉,利用两种元素对碳和氮的更强的亲和力,优先于铬与碳和氮结合的特点,避免了铬的碳化物形成,从而减少了晶界附近形成贫铬区导致的晶间腐蚀,提高了耐腐蚀性能;并且,钛和铌的添加可提高铁素体不锈钢在的硬度、强度和韧性。

1072

1072

0

0

本发明公开了一种镍碳铁基粉末冶金合金及其制备方法。该合金包括以下重量百分比的原料:Ni-(1-7)wt%,C-(0.4-1)wt%,Fe-(92-94.6)wt%。其制作过程包括以下步骤:(1)球磨混合:将所述镍、所述碳和所述铁物料进行球磨混合,球料比为(1-3)∶1,球罐转速设置为200-400r/min。球磨时间6-8小时;(2)将步骤(1)中球磨混合后的物料装入模具,压制成形;(3)将步骤(2)中压制成形的物料埋在耐火沙中,在1100℃-1200℃下烧结1-2h后随炉冷却制得镍碳铁基粉末冶金合金,烧结过程中保护气氛为(90-100)%N2+(0-10)%H2。本发明在铁基粉末冶金中增加镍元素、碳元素,并选用适宜的球磨工艺,制造的合金微观组织较好,孔隙度较小,孔隙球化,晶粒尺寸较小,获得了一种硬度高,拉伸强度大和塑性好的铁基粉末冶金材料。

1043

1043

0

0

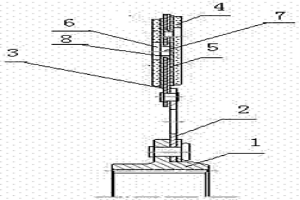

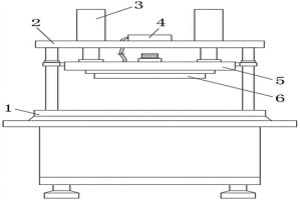

本实用新型涉及粉末冶金技术领域,公开了一种粉末冶金用液压装置,包括机座,机座上通过支撑柱固定有同一块顶板,顶板上安装有液压缸与抽风机,液压缸的伸缩端固定有安装板,安装板的底端安装有压板;安装板的内部设置有空腔,且安装板的底部边缘处设置有吸尘孔,并且安装板内侧中部设置有凹槽,凹槽内通过弹簧安装有推板,且推板的中部贯穿设置有吸尘管;安装板上端中部插设有收集筒,且收集筒的上端周向设置有多个开口,并且收集筒内部底面竖直设置有防尘筒。本装置通过液压缸带动压板对冶金粉末进行按压的过程中,由抽风机把从四周飘散的粉末吸入收集筒中,从而减少粉末飘散在空气中,减少对操作员健康的损害。

892

892

0

0

本发明涉及一种粉末冶金气动凿岩机螺旋母及其加工工艺,粉末冶金铁基合金原料的组成(重量%)为:C0.6-1.5,Ni2-6,Mo0.5-2,Cu1-4,余量Fe。按配比将粉末冶金原料在混料机中混合均匀,而后使用粉末冶金压机压制成形;而后高温烧结,烧结温度1150-1120°C,机加工外螺纹得到粉末冶金气动凿岩机螺旋母。本发明简化了工艺流程,减少了机加工序,用粉末冶金铁基合金原料替代现有的锡磷青铜,节省有色金属,降低了成本。

823

823

0

0

本发明公开了一种粉末冶金制备智能锁件设备及工艺,一种粉末冶金制备智能锁件设备,包括机架、冲压机构、收集机构,机架的上部设置有冲压机构、下部设置有收集机构;冲压机构的下方对应设置有粉末收集盒;粉末收集盒的底部设置有收集机构;收集机构的下方设置有水平底座;一种粉末冶金制备智能锁件设备的工艺,冲压工艺过程为:将装满冶金粉末的锁件模具放入活动模具内,将锁件模具固定后,启动电机,完成对锁件模具的脱模;当冲压板冲压冶金粉末时通过粉末收集盒收集,并通过粉末收集斗进行导流,由收集筒收集暂存。本发明不仅有利于收集遗落的粉末,避免了资源浪费,而且保证压制工作平稳进行;同时减小了空气中的灰尘,有利于人们的健康。

1132

1132

0

0

本发明涉及一种粉末冶金锡青铜复合铁基合金 工艺,其铁基粉末是将5-15%的活化合金粉末和85-95%的 铁粉混合而成的,活化合金粉末成分(重量)为15-22%锡、 21-31%铅,3-7%硫,2.1-4.2%磷,2-5%锑,余为铜粉,然 后在500-800MPa下压制成型,在750-850℃下烧结2-4 小时,这种工艺可用较低的材料成本获得较高的机械性能,可广 泛用于纺织、轻工、建材等机械的轴承和轴瓦以及其它零件的 制造上。

834

834

0

0

本发明涉及一种粉末冶金锡青铜复合铁基粉末 工艺,其首先将含量为2-15%铜、1-6%铅、0.5%-3% 锡、0.1-3%碳、0.2-12%硫,余为铁粉的铁基粉末压制成 型,然后于1050-1250℃下烧结1-3小时,制成铁套,将锡青 铜粉末压制成型后,于750-850℃下烧结1-3小时制出铜 套,将铜套和铁套于750-850℃下复合,这种工艺可用较低的 材料成本,获得较高的机械性能,可广泛应用于纺织、轻工、建 材等机械的轴瓦以及其它零件的制造上。

1213

1213

0

0

本实用新型涉及一种高浓度氨氮废水处理装置,其解决了解决现有高浓度氨氮废水处理方法成本高、处理流程复杂、处理效果差、产生二次污染的技术问题,其包括集水池、沉淀池、中间水池、四效蒸发器、浆液桶、离心机和闪蒸冷却结晶釜,集水池和沉淀池之间通过管道连接,沉淀池与中间水池之间通过泵连接,中间水池与四效蒸发器之间通过泵连接,四效蒸发器与浆液桶连接,浆液桶与离心机连接,离心机与闪蒸冷却结晶釜之间通过泵连接;本实用新型可广泛应用于高浓度氨氮废水的处理。

889

889

0

0

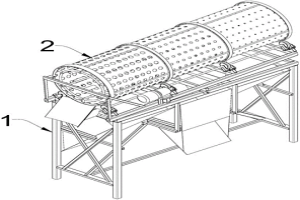

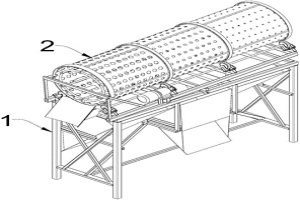

本实用新型公开了一种粉末冶金用混合筛分装置,包括有支撑装置,支撑装置上表面转动连接有筛分装置;筛分装置呈两端开口的桶装结构设定;筛分装置内壁安装有若干个呈“e”型结构的抄桶,抄桶内侧呈开槽结构设定,筛分装置内壁紧靠抄桶内侧环形阵列安装有若干个磁棒,通过混合物通过进料口加入到筛分装置的内部,筛分装置为多级筛分结构,在筛分装置顺时针转动时,此时底部的抄桶将底侧的混合物抄起,并顺时针转动到一百八十度至三百六十度的范围内时,此时抄桶内部的混合物逐渐的倾斜向筛分装置的内壁倾倒,进而充分的利用筛分装置的外壁过滤筛分,提高筛分效果,同时通过抄桶的抄起、落下,提高混合物的翻滚激烈程度,进而提高筛分效果。

1133

1133

0

0

本发明公开了一种分离锆铪的萃取溶剂及萃取方法,萃取溶剂包括萃取剂和稀释剂,萃取剂和稀释剂在室温下均为液体,萃取剂为含有一个或多个酰胺基团的溶剂中的一种或多种,稀释剂为低极性或惰性有机溶剂。本发明采用上述结构的一种分离锆铪的萃取溶剂及萃取方法,利用酰胺基团较强的负电性,通过离子缔合机理将酸性氯化物或硫酸盐溶液中的锆和铪萃取到有机相中,并在反萃阶段利用锆和铪在水相和有机相之间分配系数的差异,分步得到高纯度的含锆溶液和含铪溶液,该方法具有工艺简单、快速高效、经济环保的优点。

本发明公开从含钛铁多金属氯化物酸性溶液中萃取钛和/或铁的萃取剂溶液及萃取方法,由萃取剂和稀释剂组成;所述萃取剂为季铵盐R4NX、N‑烷基酰胺、N,N‑二烷基酰胺和二乙醇酰胺中的一种或多种;所述稀释剂为油醇、油醇衍生物、链烷醇和常温下为液态的乙酸酯类化合物中的一种或多种。本发明的技术方案对钛铁萃取能力强、平衡快、选择性好、易反萃、分离好,且经济环保。

1019

1019

0

0

本发明涉及一种高浓度氨氮废水处理装置及方法,其解决了解决现有高浓度氨氮废水处理方法成本高、处理流程复杂、处理效果差、产生二次污染的技术问题,其首先将废水经沉降回收处理后,再采用四效逆流蒸发工艺析出氯化钠,离心后得氯化钠产品,然后采用二级闪发工艺低温析出氯化铵;本发明可广泛应用于高浓度氨氮废水的处理。

832

832

0

0

本发明涉及化工与冶金分离技术领域,具体地说是一种难处理多金属硫化物金精矿的常压催化氧化方法。在带有搅拌器的反应容器中一次性加入金精矿、过渡金属含氧酸盐或过渡金属氧化物的氧化剂、硝酸盐或亚硝酸盐的催化剂、磷酸或硫酸和水;金精矿与氧化剂的质量比为1∶1-7,催化剂的质量百分比浓度为0.1%-10%,固液比为1∶3-10,氢离子浓度为1-8mol/L,温度为50℃-105℃,搅拌速度为100-800rpm条件下,反应时间为1-6小时。本发明工艺过程具有回收利用率高,产值高,无污染的特点,有利于工业化生产。

本发明涉及湿法冶金技术领域,具体地说是一种从含钒铬溶液中同时萃取分离钒铬的萃取溶剂及萃取方法,其特征在于该萃取溶剂由萃取剂和稀释剂混合组成,所述的萃取剂为溶解度低于0.5g/L水溶性酰胺,所述的稀释剂为惰性有机溶剂,所述的萃取剂为N‑烷基酰胺和N,N,N,N‑四烷基二酰胺或含有多个酰胺基团等低水溶性酰胺中的一种或多种,所述的稀释剂为磺化煤油、白油和常温下为液态的卤代烃类化合物等惰性有机溶剂中的一种或多种,通过配制萃取溶剂、萃取、洗涤、反萃铬、反萃钒的工艺步骤得到高纯度的钒溶液或含钒沉淀物和铬铬液,具有工艺简单、萃取能力强、平衡快、分离选择性好、易反萃且经济环保等优点。

817

817

0

0

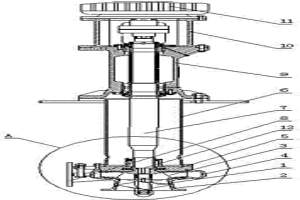

一种湿法冶炼用液下渣浆泵,涉及液体泵,包括支架、轴承座、传动轴、泵体、泵轴、叶轮、电机架和电机,支架上方设有轴承座,轴承座内安装传动轴,轴承座上方设有电机架,电机架上设有电机,传动轴上端部与电机相连,支架下方设有泵体,泵体上设有进液口和出液口,泵体内设有泵轴,传动轴下端部与泵轴相连,泵轴上设有叶轮,其特征在于泵体进液口上设有进液管,泵轴下端部延伸入进液管内,进液管内的泵轴上叶轮的前面设有消泡轮。本实用新型运行过程中,浸取溶液中的气泡会在消泡轮的压力下提前破灭,对叶轮叶片的冲击小,叶片震动轻微、运行噪音小,叶轮片使用寿命长。适用于湿法冶金的液体输送。

703

703

0

0

湿法冶金卧式多级反应釜,包括筒体,所述筒体一侧设置有进料口,另一侧设置有出料口,外面两侧还设置有封头,上部设置有多个均匀分布的搅拌装置,搅拌装置贯穿筒体上表面伸入筒体内部;两个搅拌装置之间设置有导流板组,各个导流板组之间均匀分布;所述导流板组包括在前的上导流板和在后的下导流板;所述上导流板一边与筒体内部上圆周面垂直连接,另一边开口,所述下导流板一边与筒体内部下圆周面垂直连接,另一边开口,二者之间呈S型交错分布,长度均大于筒体半径小于筒体直径。本实用新型的优点是:导流板组的设置使反应釜内形成多个仓室,既便于物料均匀、充分的被搅拌、受热、反应,又便于物料在仓室之间流动,不存在反应死区,反应效果好。

1245

1245

0

0

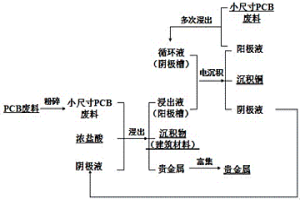

本发明涉及一种湿法冶金回收印制线路板(PCB)中金属铜的方法。工艺流程如图1所示,其中,浸出过程中使用的是一定浓度的盐酸,在常温下浸出,待浸出结束后得到一定铜含量的酸性溶液,溶液浸出后作为阳极液被氧化,氧化后再作为阴极液电沉积得到铜金属,贵金属不溶于盐酸,富集沉淀在溶液底部。本发明主要是对印制线路板中的金属铜进行回收,产品为铜板,整个工艺流程闭路循环,入口是盐酸和PCB,出口只有铜金属、贵金属和建筑材料。本发明优点是将PCB电子垃圾变废为宝、工艺简单易行,工艺中间产物循环利用。

1197

1197

0

0

本实用新型属于轨道转运设备领域,涉及一种浇铸用拉铁水转盘,包括截面呈倒凹字型的底座,所述底座上方设有一级转轴,所述一级转轴上方连接有转盘,所述一级转轴下方连接有二级转轴,所述二级转轴下方连接有三级转轴,所述三级转轴上安装有从动齿轮,所述从动齿轮连接有主动齿轮,所述主动齿轮远离从动齿轮一端连接有锯形齿条,所述底座侧壁上设置有齿条轨道,所述锯形齿条安装在齿条轨道内,所述锯形齿条还连接有液压油缸。本实用新型中液压油缸通过一系列传动机构驱动转盘相比于电机与减速机配合直接驱动转盘,液压油缸价格更低,压低了生产成本。

825

825

0

0

本实用新型公开了一种粉末冶金用混合筛分装置,包括有支撑装置,支撑装置上表面转动连接有筛分装置;筛分装置呈两端开口的桶装结构设定;筛分装置内壁安装有若干个呈“e”型结构的抄桶,抄桶内侧呈开槽结构设定,筛分装置内壁紧靠抄桶内侧环形阵列安装有若干个磁棒,通过混合物通过进料口加入到筛分装置的内部,筛分装置为多级筛分结构,在筛分装置顺时针转动时,此时底部的抄桶将底侧的混合物抄起,并顺时针转动到一百八十度至三百六十度的范围内时,此时抄桶内部的混合物逐渐的倾斜向筛分装置的内壁倾倒,进而充分的利用筛分装置的外壁过滤筛分,提高筛分效果,同时通过抄桶的抄起、落下,提高混合物的翻滚激烈程度,进而提高筛分效果。

1046

1046

0

0

本发明涉及一种高熵合金钎料及其制备方法与应用,属于高温钎焊技术领域。为解决Ni基合金与不锈钢钎焊连接过程存在脆性相的问题,本发明提供了一种高熵合金钎料,包括如下重量份的组分:Co 3~8份、Fe 3~8份、Mn 1~3份、Ni 3~8份和Ti 2~9份。本发明高熵合金钎料依靠FeCoNi与MnTi的伪二元共晶反应在钎焊温度下形成液相,提高钎料的流动性,有效促进界面冶金结合。钎料中活性元素Ti可以与母材发生反应促进界面结合,同时抑制Ni的过量反应,避免接头脆性相的生成。本发明高熵合金钎料适用于Ni基合金和不锈钢的钎焊,焊接接头满足600℃使用要求,获得的接头抗剪强度可达470~550MPa。

1095

1095

0

0

本发明涉及一种高熵钎料、其制备方法及其在钎焊中的应用,属于高温钎焊技术领域。为解决现有技术缺少适用于非氧化物陶瓷或含碳复合材料与金属进行钎焊的高温钎料体系的问题,本发明提供了一种高熵合金钎料,包括如下重量份的组分:Nb 3~8份、Fe 2~7份、Cr 3~7份、Co 2~8份、Ni 4~13份。本发明提供的高熵合金钎料为共晶高熵合金,提高了钎料的流动性,可以有效促进钎焊界面冶金结合,避免接头脆性化合物的生成。本发明高熵合金钎料适用于非氧化物陶瓷与金属的钎焊,以及含碳复合材料与金属的钎焊,焊接接头满足800℃以上温度的使用要求,获得的接头剪切强度为18~63MPa。

1197

1197

0

0

本发明提供了一种球墨铸铁中硅量的添加控制方法、球墨铸铁的铸造方法、铸件,涉及冶金和铸铁合金技术领域。球墨铸铁中硅量的添加控制方法包括:以废钢为原料熔炼球墨铸铁,在铁水熔化后,先加入铜合金使铁水中的铜当量为0.8‑1.0%,铜当量控制公式如式(II),再加入硅铁,使铁水中添加的硅含量满足式(I)。本发明通过硅含量动态调控,解决了球墨铸铁或者抗拉强度高但缺口冲击韧性低,或者缺口冲击韧性高但抗拉强度低的难题。本发明方法得到的铸件本体抗拉强度≥900MPa,伸长率≥7%,常温缺口冲击功≥7J,可应用于连杆的生产。

1182

1182

0

0

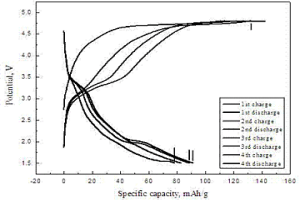

本发明提出了一种由钛铁矿制备锂离子电池正极材料硅酸亚铁锂的方法,其特点在于使用自然界中储量丰富的钛铁矿首先经过火法冶金方式进行处理,去磁分离制备出铁源前驱体;然后添加化学计量比硅源和锂源,通过高温固相反应制备出新型锂离子电池正极材料Li2FeSiO4,本发明中使用的钛铁矿在自然界中储量丰富,通过处理后得到的铁源,其中含有微量的Ti、Mn、C等元素,微量掺杂的铁源是制备廉价且高性能的掺杂型Li2FeSiO4的理想铁源,具有广阔的应用前景和较高的经济价值。

中冶有色为您提供最新的山东威海有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!