全部

851

851

0

0

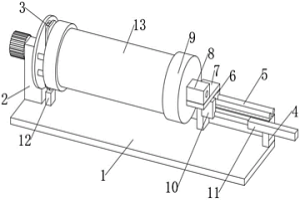

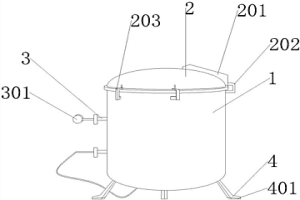

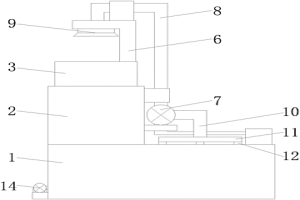

本实用新型公开了一种用于冶金炉料的烘干设备,包括烘干箱,所述烘干箱的顶部固定安装有与其内部相连通的进料斗,所述烘干箱的内部固定安装有连接管、通风管、搅拌箱和排气管,所述排气管的数量为三个,三个所述排气管的两端均贯穿烘干箱的内部并延伸烘干箱的外部。本实用新型通过设置通风管、搅拌电机、鼓风机、加热器、通风孔、搅拌轴、搅拌板和导风管道,将鼓风机产生的风通过加热器加热后然后经过导风管道输入通风管内,然后通过通风孔进入搅拌箱内,同时搅拌电机带动搅拌轴上的搅拌板进行转动,可以对炉料进行打散,提高了烘干效率和烘干效果,能够对炉料进行全面的烘干,有利于后续冶金工作的进行。

1039

1039

0

0

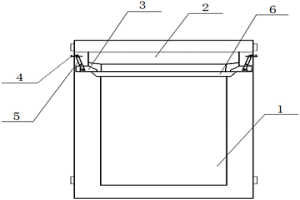

本实用新型公开了一种冶金用环保闭式冷却塔,包括冷却塔本体、第一冷却管和喷头,所述冷却塔本体内部通过固定架安装有换热盘管,且换热盘管左上侧与出水管固定连接,同时换热盘管左下侧与进水管固定连接,并且冷却塔本体内部右侧安装有总管,总管右端与循环管固定连接,换热盘管的表面开设有弧形凹槽;所述第一冷却管右端与总管固定连接,且第一冷却管下侧安装有第一喷淋管,同时第一喷淋管下侧安装有第二冷却管。该冶金用环保闭式冷却塔,四组喷淋管与四组冷却管底部的喷头将冷却液喷射在换热盘管的外表面,使得换热盘管的上部份与下部份可同时进行冷却换热工作,避免换热盘管各部份换热冷却不均的情况发生。

1183

1183

0

0

本实用新型公开了一种冶金炉气尘灰收集用环保旋风除尘器,涉及旋风除尘器技术领域,一种冶金炉气尘灰收集用环保旋风除尘器,包括旋风除尘器主体,旋风除尘器主体的侧面设置有进风口,旋风除尘器主体的底端设置有临时储料腔室,临时储料腔室的内部呈漏斗形,临时储料腔室底端的出口位于临时储料腔室底端的中心,临时储料腔室的底端设置有第一集尘腔室,本实用新型,利用阀门将第一集尘腔室顶端的入口封住,使灰尘暂时储存在临时储料腔室,不用关闭旋风除尘器也可取出第一集尘箱,使旋风除尘器可以持续工作,提高了旋风除尘器的工作效率,利用过滤网过滤掉出气管内的细小灰尘,提高了旋风除尘器的净化效果。

1005

1005

0

0

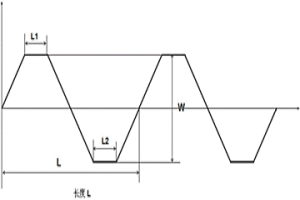

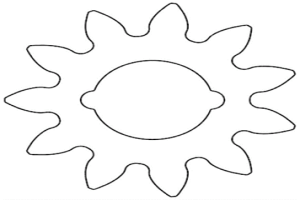

本发明公开了一种含锰抗压耐磨粉末冶金齿轮材料及其制备方法,由如下重量份数的组分制成:陶瓷粉11~23份、硬脂酸锌5~13份、石墨8~19份、铁粉22~37份、硫化亚锰3~8份、聚乙烯基异丁醚15~22份、钛粉19~26份、碳粉7~15份和金刚石粉12~16份,其制备方法如下:(1)对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2)将材料放入模具中,加压535~625MPa,压制至密度为5.5~7.8g/m3;(3)烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的含锰抗压耐磨粉末冶金齿轮材料。

1094

1094

0

0

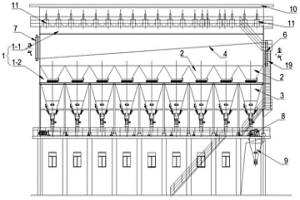

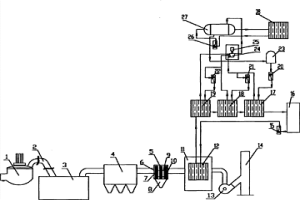

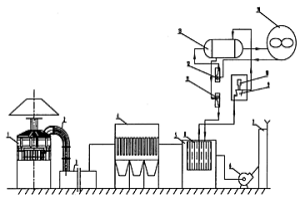

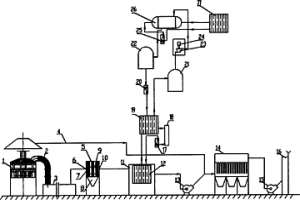

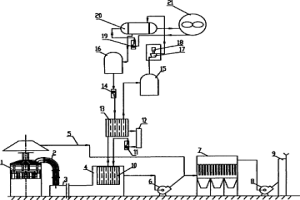

一种除尘器自带排气筒的冶金炉烟气节能除尘方法,其特征在于:本发明冶金炉内排烟气由第四孔排出,经水冷滑套混入冷风,燃烧一氧化碳气体后进入燃烧沉降室,燃烧沉降室的作用是:降低烟气流速,使烟气中携带的大颗粒粉尘沉降,并适当混入冷风,最终燃烬一氧化碳气体,经过燃烧沉降室的烟气进入旋风除尘器,进行预除尘,然后进入余热交换室中,高温烟气放出热量。本发明方法除尘器自带排气筒,清洁气体直接从除尘器净气仓排出,减少了排气筒钢耗量及土建投资,并大大减少系统的占地面积,降低了除尘系统的一次投资费用,减少了气流在多余管道上的沿程阻力损失和局部阻力损失,最终可降低运行电耗,达到降低除尘系统运行费用的目的。

1417

1417

0

0

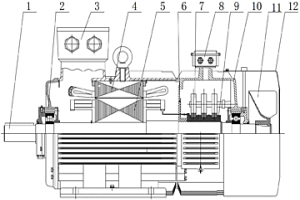

本实用新型公开一种紧凑型起重及冶金用绕线转子三相异步电动机,包括机座、前端盖、后端盖及轴,机座为外止口结构,两端分别与前端盖、后端盖连接,机座内设置有定子,定子的定子绕组采用双层同心式散线绕组结构,定子的引出线与设置在机座顶部的定子接线盒相连,轴上设置有转子与集电环,转子的转子绕组采用双层同心式散线绕组,转子的引出线与集电环连接,后端盖上安装有刷握,刷握上固定有碳刷,碳刷与集电环接触,碳刷的引出线与转子接线盒连接。紧凑型起重及冶金用绕线转子三相异步电动机结构紧凑,电机容量大,定子绕组与转子绕组均采用双层同心式散线绕组结构,绕组系数大,效率高,此外,通过外接电阻器,有效解决了启动困难的问题。

779

779

0

0

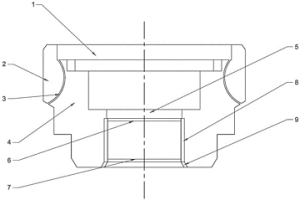

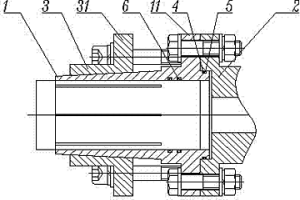

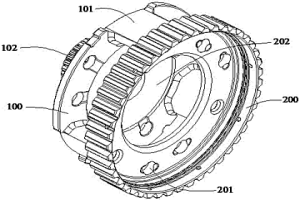

超大容量冶金矿热设备用水冷导电接头,属冶金矿热设备用导电连接结构,由外锥套、接头本体、压紧锥套组成,外锥套一端设计有法兰,所述的法兰凸出端面的外圆插入在接头本体凹槽内,外锥套的法兰与接头本体螺栓连接,外锥套上另套有一压紧锥套,压紧锥套的一端也设计有压紧法兰,所述的压紧法兰与外锥套的法兰、接头本体螺栓连接,导面接触面大、安装距离有一定的可调性,维修方便、不漏水。

784

784

0

0

本发明公开了一种冶金熔炉排渣装置,包括熔炉主体,熔炉主体背面设有燃气瓶,且燃气瓶固定连接在熔炉主体中,熔炉主体左侧设有燃气控制阀,且燃气控制阀固定连接在熔炉主体中,熔炉主体上端设有顶盖,且顶盖通过连接器活动连接在熔炉主体中,该种冶金熔炉排渣装置,其设有防火过滤网,该种装置能很好的将熔渣过滤出来,将成品导入成品室内,同时也间接的起到了排渣的作用,让熔渣全部进入熔渣室内,使成品更加的纯正,与以往传统的熔炉装置相比,很好的起到了提纯和排渣的作用,很好的解决了成品不纯和熔渣不好排出的问题。

1066

1066

0

0

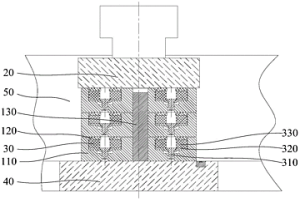

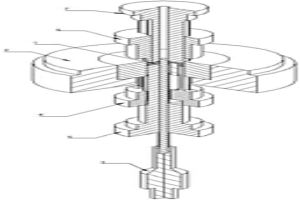

本实用新型提供一种多段差角块的粉末冶金成形模具,包括段差式成形阴模、成形芯棒、成形下一冲、成形下二冲、成形上一冲与成形上二冲,成形芯棒上套设成形下二冲,所述成形下二冲上套设成形下一冲,所述成形下一冲上设置段差式成形阴模,所述段差式成形阴模内设置段差形腔,成形下二冲和成形下一冲套设后设置于段差形腔中,成形上二冲上套设成形上一冲,成形上二冲和成形上一冲套设后设置于段差形腔中。本实用新型的多段差角块的粉末冶金成形模具减少了对多段差角块坯体外形与段差加工的繁琐步骤,降低了后续毛次去除的工艺烦扰,兼具了坯体尺寸稳定、精度高的优势,非常适合对于多段差角块坯体的大量并兼具质量稳定的生产,大大降低了生产工时与生产成本。

781

781

0

0

本发明公开了一种粉末冶金高强耐磨齿轮箱材料,所述粉末冶金高强耐磨齿轮箱材料的组成及其重量百分数为:碳化硅陶瓷粉末3~12%、镍粉0.5~3%、聚乙烯基异丁醚0.2~2.5%、硬脂酸锌0.2~2.5%、铁粉余量,各组成的重量百分数之和为100%。本发明中通过铁粉和碳化硅陶瓷粉末形成金属陶瓷复合物,其中微量镍粉的添加促进两相微界面的细化,更进一步地提高了所制造齿轮箱的耐磨性和强度。

933

933

0

0

本发明涉及一种粉末冶金齿轮的生产工艺,属于粉末冶金技术领域。首先按照配方进行配料,称重好后放入混料机中进行混合,随后在成型模具中进行成型;将成型后压胚送入烧结炉中,进行预烧,再放入二次压制模具内进行二次压制,最后进行二次烧结等到初品;对所得初品进行精整,最后对其进行热处理,得到齿轮成品。采用本发明制程所生产的传动齿轮硬度为HRC 38~42∘,对单齿进行扭力破坏测试数据可达80~90Nm。制备所得的液压泵齿轮顺利通过客户以10MPA的压力情况下连续运转200小时的条件;经过实测,可以稳定有效地进行大批量生产。

1229

1229

0

0

本发明提供了一种检测大规格铸造铝合金冶金缺陷的方法,其包括以下步骤:1)从大规格铸造铝合金棒料上切取一段长度的短棒料;2)将短棒料加热到300℃~500℃,并保温一定时间,然后进行平板模锻造变形,变形量在50%~90%之间;3)将经过平板模锻造变形的短棒料进行固溶热处理,热处理温度在400℃~500℃之间,保温一定时间后空冷;4)对经过步骤3)处理的短棒料表面进行粗加工后进行超声波探伤。上述检测大规格铸造铝合金冶金缺陷的方法在大规格棒料上切取短棒料,对短棒料进行平板模锻造和固溶热处理后超声波探伤。不仅方法简单,易于实现;而且避免造成超大的不合格缺陷和产品大批量的不合格。

914

914

0

0

本发明公开了一种新型粉末冶金齿轮箱材料,该粉末冶金齿轮箱材料的组成及其重量百分数为:碳化硼陶瓷粉末7~25%、镍粉0.5~3%、石墨1~3%、硬脂酸硼0.1~1.5%、聚乙烯基异丁醚0.2~2.5%、硬脂酸锌0.2~2.5%、铁粉余量,各组成的重量百分数之和为100%。本发明中通过铁粉和碳化硼陶瓷粉末形成金属陶瓷复合物,其中微量镍粉、石墨和硬脂酸硼的添加促进两相微界面的细化,更进一步地提高了所制造齿轮箱的耐磨性和强度。

917

917

0

0

本发明公开了一种用于制造齿轮的粉末冶金材料,该粉末冶金材料的组成及其重量百分数为:TiAlN陶瓷粉末5~25%、钛粉0.1~3%、铝粉0.1~2%、镍粉0.1~4%、石墨0.5~2.5%、聚乙烯基异丁醚0.1~2.5%、硬脂酸锌0.1~2.5%、铁粉余量,各组成的重量百分数之和为100%。本发明中通过铁粉和TiAlN陶瓷粉末形成金属陶瓷复合物,其中微量钛粉、铝粉和镍粉的添加促进两相微界面的细化,更进一步地提高了所制造齿轮的耐磨性和强度。

1185

1185

0

0

本发明公开一种冶金固废转底炉含氧化锌主烟气净化除尘装置,属于净化除尘技术领域。该冶金固废转底炉含氧化锌主烟气净化除尘装置包括箱体,落灰层侧部安装有若干个进气支管道;所述落灰层上部花板上悬挂有若干个滤袋,所述布袋为100%聚四氟乙烯基布和100%聚四氟乙烯外表覆膜,配以表面喷涂有机硅,光滑又耐高温的笼架支撑,能够有效抵御高温和含锌、含氯等化学粉尘的腐蚀,提高布袋的使用寿命,减少维修和更换,节约生产成本;所述进气支管道末端装有特殊安装角度的进气调节阀,既能解决普通调节阀易堵塞的问题,又能真正意义上实现离线检修;过滤下来的粉灰中含有大量高氧化锌颗粒,进行提取后,能够进行二次利用,提高经济价值。

877

877

0

0

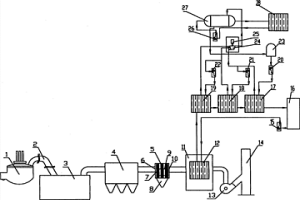

冶金炉高温高含尘烟气有机朗肯余热发电方法,其特征在于:冶金炉烟气由第四孔排出,经水冷滑套混入冷风,进入沉降室,再进入塑烧板除尘器,经除尘后进入蓄热均温器,通过蓄热均温作用后,烟气进入均流换热室中,高温烟气放出热量,完成热交换,由主风机压入排气筒排入大气,同时,循环水从换热器中吸收烟气的热量,形成汽水混合物进入蒸发器内,放出热量,有机工质液体,吸收汽水混合物的热量,变成工质蒸汽,在带补汽口有机透平内膨胀做功,并带动发电机发电,其特征在于:采用R227ea为循环有机工质。本发明方法可最大限度地回收烟气中的热能直接转化为高品位电能,其热效率比单级蒸发有机朗肯循环提高23~28%,环保效果好。

1155

1155

0

0

冶金炉烟气余热发电节能除尘方法,其特征在于:冶金炉烟气由第四孔排出,经水冷滑套混入冷风,进入沉降室,再进入塑烧板除尘器,经除尘后进入蓄热均温器,通过蓄热均温作用后,烟气进入均流换热室中,高温烟气放出热量,完成热交换,由主风机压入排气筒排入大气,同时,循环水从换热器中吸收烟气的热量,形成汽水混合物进入蒸发器内,放出热量,有机工质液体,吸收汽水混合物的热量,变成工质蒸汽,在带补汽口有机透平内膨胀做功,并带动发电机发电,其特征在于:采用R227ea为循环有机工质。本发明方法可最大限度地回收烟气中的热能直接转化为高品位电能,其热效率比单级蒸发有机朗肯循环提高23~28%,环保效果好。

957

957

0

0

本发明公开了一种用于生产变速箱油泵转子的粉末冶金材料;所述粉末冶金材料的组成按照重量百分数包括:硼酸0.3~1.8%、石墨粉0.3~0.6%、铜粉1.6~2.0%、润滑剂0.55~0.65%、铁粉余量。本发明采用高活性的硼酸作为B的携带剂与铁粉,石墨粉,铜粉,润滑剂混合,然后普通压制压力下压制成零件坯料并烧结。在烧结过程中发生反应生成FeBX分布均匀,可以有效地促进了烧结颈的长大,圆化了孔隙,对珠光体的细化作用,生成的粉末冶金组织为细珠光体加圆化孔隙,从而提高了本粉末冶金材料的屈服强度与冲击强度。相比于添加硬脂酸硼作为硼的携带剂,添加硼酸更好地提高了材料性能。

811

811

0

0

本发明公开了一种含钼高强度粉末冶金复合材料及其制备方法,其组成按照重量百分比包括:镍1%~5%,铜1%~3%,钼0.5%~2%,石墨0.5%~0.9%,润滑剂0.6%~0.9%,切削剂0.3%~0.5%,其余为铁,其制备方法包括下述步骤:(1):用球磨机对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,对模具加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的含钼高强度粉末冶金复合材料。

1162

1162

0

0

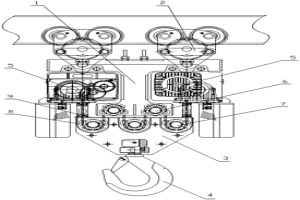

本实用新型一种大吨位双主机防坠落冶金环链电动葫芦,包含有“工”字形结构的吊架(1),所述吊架(1)上设置有两台环链电动葫芦(5),所述吊架(1)的下部安装有两组上链轮(6),吊钩架(3)的底部吊装有吊钩(4),吊钩架(3)的顶部安装有三组下链轮(7),且链条(8)的一端连接于一环链电动葫芦(5)上,另一端分别经上链轮(6)和下链轮(7)后连接于另一环链电动葫芦(5)上。本实用新型一种大吨位双主机防坠落冶金环链电动葫芦,其结构简单、操作方便且承载力大。

867

867

0

0

本实用新型涉及冶金加工去粉末技术领域,且公开了一种冶金加工用去粉末装置,包括除尘箱,所述除尘箱的顶部开设有落料口,所述除尘箱的顶部固定连接有颚式破碎机,所述颚式破碎机底部的出料口与除尘箱顶部的落料孔相连通,所述颚式破碎机的顶部固定连接有防护箱,所述防护箱顶部开设有通口,且通口与颚式破碎机的进料口相连通,所述防护箱顶部通口的左右内壁上对称铰接有两组挡板,每组所述挡板的数量不少于四个,所述挡板的底部与通口内壁之间固定连接有弹簧。本实用新型解决了现有的颚式破碎机大多内有设置有去除粉末的装置,不仅极大的污染了工作环境,而且严重危害工作人员身体健康的问题。

989

989

0

0

本实用新型涉及一种快速开合的冶金送样器,属于冶金行业取样设备技术领域。包括送样盒和送样盖,所述送样盖盖于送样盒上,所述送样盒内壁环向开设若干卡槽,所述送样盖上开设环形凹槽,所述环形凹槽下方作为环形止挡块,任一卡槽内分别设有挡块,所述挡块与转动杆一端连接,所述转动杆的另一端设有支点,所述支点与送样盒铰接,所述转动杆的另一端穿设复位按钮,按下或松开复位按钮,驱动转动杆绕着支点偏转,实现挡块在卡槽内伸出或缩回,伸出的挡块对应卡入环形凹槽内与止挡块构成限位而锁紧送样盖,挡块缩回卡槽内解除送样盖的锁紧。本申请能够快速、高效地打开/闭合送样盖,不仅缩短了操作时间,降低了劳动强度,而且保证送样器的密封性。

826

826

0

0

一种冶金炉高温高含尘烟气余热发电专用装置,包括由管路依次连接的冶金炉、引风机、排气筒,其特征在于:所述冶金炉和引风机之间通过管路依次连接有高温除尘器、热交换器,所述高温除尘器中设置有碳化硅滤芯,所述热交换器内安装有翅片式蒸发器,翅片式蒸发器一端与工质循环泵连接,另一端与汽轮机连接,汽轮机一端与铝肋板式冷凝器连接,另一端与发电机连接,铝肋板式冷凝器一端与工质循环泵连接,另一端与水泵连接,铝肋板式冷凝器出口接冷却塔,冷却塔与水泵连接。其进一步特征在于:采用正戊烷为循环有机工质。本实用新型可最大限度地回收烟气中的热能转化为电能,热交换器无须卸灰、清灰、输灰设施,延长了设备的使用寿命,环保效果好。

966

966

0

0

本发明涉及高强度汽车零部件粉末冶金件,按质量百分比计,其化学成分为C:0.25~0.35%,Ni:2.5~3.5%,Cu:1.7~2.6%,Mo:0.5~1.0%,P:0.3~0.75%,余量为Fe及不可避免的杂质。制备工艺流程为配料—混合—高温压制—烧结—高温烧结—热处理—抛光—光饰—成品检测—充油—打包,本发明重新设计了成分,改进了粉末冶金件的压制烧结工艺,获得了一种致密性更高的粉末冶金件,所对应制造的汽车零部件密度大,强度和表面硬度均得到了显著地增加。

773

773

0

0

带有汽包的冶金炉烟气余热发电节能除尘方法,其特征在于:冶金炉内排烟气由第四孔排出,经水冷滑套混入冷风,进入沉降室,进入蓄热均温器,进入余热交换室中,放出热量,经降温的烟气由增压风机出来与连接在冶金炉上方的外排管道出来的烟气混合一并进入除尘器,经除尘后由主风机压入排气筒排入大气,同时,循环水从换热器中吸收烟气的热量,形成汽水混合物进蒸发器,放出热量,低沸点有机工质通过工质泵,在蒸发器中吸收汽水混合物的热量,变成饱和蒸汽,工质蒸汽在汽轮机内膨胀做功,带动三相发电机发电,其特征在于:采用R717为循环有机工质。本发明能最大限度地回收烟气中的热能转化为高品位电能,又能改善除尘能力,达到好的环保效果。

1031

1031

0

0

本发明公开了一种粉末冶金行星架及其制备工艺,在行星座上设有与行星架上的三脚相配合的三个定位孔,行星座三个定位孔内放置镍基钎焊球,镍基钎焊球烧结熔化后将行星架和行星座紧密结合;上述行星架和行星座通过机械压力机压制成型,行星架小端花键在下面,放上行星座与行星架的三脚进行配合,行星座三个定位孔里面放入镍基钎焊球,然后放入烧结炉进行高温烧结,在高温烧结过程中镍基钎焊球溶化将两者紧密结合,烧结完成后再经过冷却、精整、高频淬火和回火工序。通过上述方式,本发明粉末冶金行星架及其制备工艺能够缩短加工周期,符合大批量生产条件,省去祛除毛刺工序,行星架和行星座紧密结合,承受的静扭指标完全符合使用工况条件的要求。

1117

1117

0

0

冶金炉内外排烟气一体化余热发电除尘方法,其特征在于:冶金炉内排烟气由第四孔排出,经水冷滑套混入冷风,燃烧一氧化碳气体后进沉降室;由沉降室出来的烟气进换热室,高温烟气放出热量,经降温的烟气由增压风机出来与连接在冶金炉上方的外排管道出来的烟气混合一并进除尘器,经除尘后由主风机压入排气筒排入大气。循环水通过换热器吸收烟气的热量,形成汽水混合物,进蒸发器,放出热量,低沸点工质吸收汽水混合物的热量,变成饱和蒸汽,进入汽包,在汽轮机内膨胀做功,带动三相发电机发电。采用R123为循环有机工质。本发明采用汽包可滤除气源中过饱和水份和杂质,采用一体化余热发电及除尘方法可最大限度地将烟气中的热能转化为高品位电能。

北方有色为您提供最新的江苏无锡有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日