全部

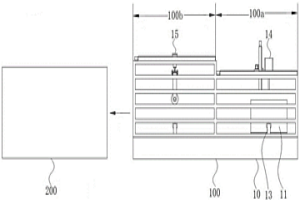

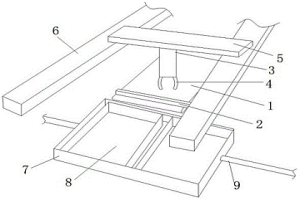

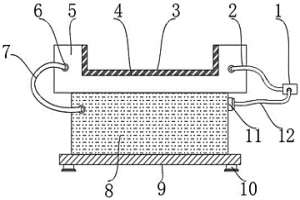

本发明公开了基于平铺整形与压实成型技术的粉末冶金烧结系统及方法,包括粉末整形成型作业线和粉末冶金烧结设备;粉末整形成型作业线包括输送线、成型模、定位装置、平铺整形装置和压实成型装置;输送线上依次设置有平铺整形工位和压实成型工位,平铺整形装置对应设置于平铺整形工位,用于对处于平铺整形工位的成型模内的金属粉末进行平铺整形作业;压实成型装置对应设置于压实成型工位,用于对处于压实成型工位的成型模内的金属粉末进行压实成型作业;成型模为可拆卸结构模,其内的金属粉末成型体卸下后通过粉末冶金烧结设备进行烧结作业。本发明具有粉末冶金质量好、效率高的优点,适于规模化推广。

768

768

0

0

本发明公开了一种变速箱油泵转子加工用粉末冶金材料;所述粉末冶金材料的组成按照重量百分数包括:硼酸0.1~1.5%、石墨粉0.3~0.6%、硼铜合金粉1.8~3%、润滑剂0.55~0.65%、铁粉余量。本发明采用硼酸作为B的携带剂、硼铜合金作为硼酸的脱氧剂与铁粉,石墨粉,铜粉,润滑剂混合,然后普通压制压力下压制成零件坯料并烧结。在烧结过程中发生反应生成FeBX分布均匀,可以有效地促进了烧结颈的长大,圆化了孔隙,对珠光体的细化作用,生成的粉末冶金组织为细珠光体加圆化孔隙,从而提高了本粉末冶金材料的屈服强度与冲击强度,相比于添加硬脂酸硼作为硼的携带剂,更好地提高了材料性能。

939

939

0

0

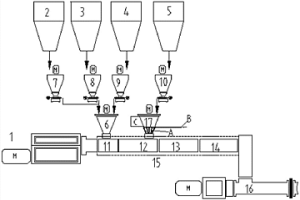

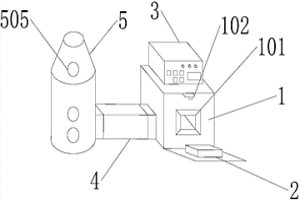

本发明公开了一种粉末冶金材料加工设备,所述粉末冶金材料加工设备通过使用往复式销钉螺杆挤出机代替传统的密炼机和开炼机等设备可以减小占地,提高加工效率,降低污染和成本。通过将粉末冶金材料原料、铁粉和助剂按比例分段加入往复式销钉螺杆挤出机可以将密炼、开炼等间断混炼工艺变为连续混炼工艺,通过往复式销钉螺杆挤出机对物料进行剪切、取向、切割、折叠、拉伸等功能可以提高粉末冶金材料原料、铁粉和助剂的混炼效果,提高产品质量。

790

790

0

0

本发明公开了一种含硫化亚锰高耐磨的粉末冶金复合材料及其制备方法,其组成按照重量百分比包括:碳0.7~1.3%,铜0.9~1.1%,磷增强剂为0.1~0.4%,硫化亚锰0.3~1.1%,余量为铁,其制备方法包括下述步骤:(1):用球磨机对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,对模具加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的含硫化亚锰高耐磨的粉末冶金复合材料。

1205

1205

0

0

本发明一种粉末冶金FE-CU-SN含油轴承及其生产工艺,所述轴承主要由以下重量百分比的原料组成:-100目还原FE粉末96.5~98%,-325目CU-SN粉末2~3.5%,硬脂酸锂0.6~1.0%。其中CU-SN合金中CU∶SN=7∶2.5~3.5的重量比。其生产工艺步骤:按配比称取-100目还原FE粉末、-325目CU-SN粉末和硬脂酸锂;配好的材料在双锥混合器内以19~21R/MIN的转速混合30~35MIN,制成混合料;将混合料在300MPA~450MPA压力下压制成含油轴承压坯;将压坯在880~900℃下烧结20~30MIN,得到烧结坯;精整与含浸润滑油。采用本发明生产的粉末冶金含油轴承,强度高,含油率高,摩擦系数低,含铜量低,材料成本低,工艺成本低。

1093

1093

0

0

本发明公开了一种变速箱油泵转子生产用粉末冶金材料;所述粉末冶金材料的组成按照重量百分数包括:硼酸铁0.05~2%、石墨粉0.3~0.6%、硼铜合金粉2~3%、润滑剂0.55~0.65%、铁粉余量。本发明采用硼酸铁作为B的携带剂、硼铜合金作为硼酸铁的脱氧剂与铁粉,石墨粉,铜粉,润滑剂混合,然后普通压制压力下压制成零件坯料并烧结。在烧结过程中发生反应生成FeBX分布均匀,可以有效地促进了烧结颈的长大,圆化了孔隙,对珠光体的细化作用,生成的粉末冶金组织为细珠光体加圆化孔隙,从而提高了本粉末冶金材料的屈服强度与冲击强度,相比于添加硬脂酸硼作为硼的携带剂,更好地提高了材料性能。

1139

1139

0

0

本发明公开了一种粉末冶金齿轮箱专用料,所述粉末冶金齿轮箱专用料的组成及其重量百分数为:聚乙烯基异丁醚0.1~1.5%、硬脂酸锌0.1~1.5%、铜粉1~3%、寡层石墨烯0.5~5%、余量为铁粉。本发明中通过在粉末冶金齿轮箱专用料中添加了石墨烯,其可以更均匀地分散在铁粉等粉末中,起到给齿轮箱增强的作用。

754

754

0

0

本发明公开了一种耐腐蚀粉末冶金复合材料及其制备方法,其组成按照质量分数包括:铁粉100、铜粉1.8~2.0、钼粉0.5~0.8、钒粉0.1~0.3、镍粉0.8~1.2、石墨粉0.5~0.8、改性树木灰烬0.1~0.3、稀土硅铁合金0.2~0.6、铬粉0.1~0.3、乙撑双硬脂酸酰胺0.1~0.2、二硫化钨0.1~0.3、钇粉0.2~0.4、氮化硼0.2~0.4、氧化锌0.4~0.5,制备方法如下:(1)对原料进行球磨;(2)将材料放入模具中,加压535~625MPa,压制至密度为5.5~7.8g/m3;(3)把压制成型后的粉末冶金材料高温烧结,冷却后为所述的耐腐蚀粉末冶金复合材料。

1045

1045

0

0

本发明公开了一种含稀土抗压齿轮用粉末冶金材料及其制备方法,其组成按重量百分比包括:Si 14~29%、Cu 12~35%、Mn 2~7%、Ti 0.4~1.7%、P 0.6~1.3%、Y 0.4~1.1%、Co 1.1~1.9%、Sc 0.3~1.4%、余量为Fe,其制备方法为:(1)对原料进行球磨,球料比35:1~55:1,时间3.5h~4.5h;(2)将材料放入模具中,加压535~625MPa,压制至密度为5.5~7.8g/m3;(3)把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的含稀土抗压齿轮用粉末冶金材料。

849

849

0

0

本发明涉及一种粉末冶金渗铜剂,其特征在于所述渗铜剂主要由以下质量百分比的原料组成:FE粉1.7~2.1%,MN粉3.9~4.3%,CU粉93.6%~94.4%。其生产方法为:将配好的材料在双锥混合器内以19~21R/MIN的转速混合30~35MIN。本发明粉末冶金渗铜剂不腐蚀产品、不影响产品强度。

921

921

0

0

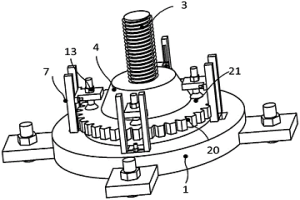

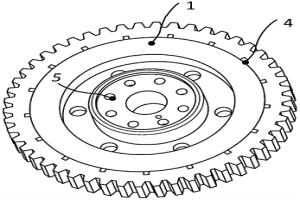

本实用新型涉及一种带有粉末冶金齿环的飞轮用固定限位装置,包括圆形底座和四个固定限位模块;圆形底座的中心位置竖直设有立柱,立柱上设有压紧块,立柱的侧面设有外螺纹,圆形底座的上表面沿着上表面的圆心向外等间距设有四条第一滑槽;四个固定限位模块均包括第一滑动件和第二滑动件;第一滑动件包括第一滑动块和两根竖杆;第二滑动件包括支撑板和螺柱,支撑板的一端两侧均设有方形连接块,方形连接块的外端面设有与第二滑槽相匹配的第二滑动块,方形连接块上设有第三螺栓;支撑板的上表面中心位置设有通孔,通孔上套接设有螺柱,螺柱的底部设有圆台型固定部,螺柱的头部设有螺母。本实用新型可以对不同型号的粉末冶金飞轮盘进行有效的安装。

1004

1004

0

0

本发明涉及一种控制冶金行业碳排放的方法,属于冶金环保技术领域。技术方案是:将CO2浸入碱性溶液中,与可溶性的碱性物质进行酸性中和反应,从而产生高附加值酸性沉淀物;中和反应条件是反应产生的酸性沉淀物小于CO2溶于反应液中而产生H2CO3的酸性。本发明的有益效果:将CO2变废为宝,在消除其排放的同时,亦可产生高附加值产品SiO2白炭黑,特别是利用冶金企业固废熔融与固相还原而产生的大量热能与释放而出的CO2气体进行SiO2白炭灰黑生产,既解决冶金企业CO2排放的问题,又可以生产高附加值副产品,绿色环保,高效节能,优势互补。

1057

1057

0

0

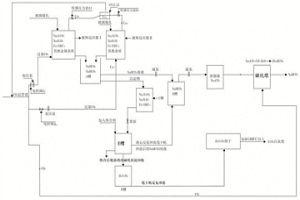

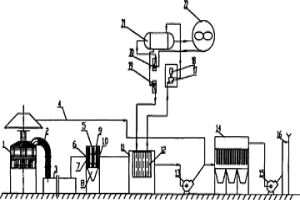

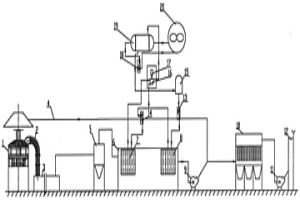

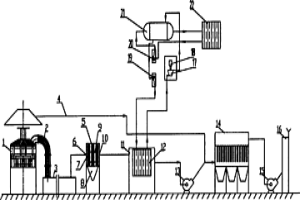

冶金炉高温交变烟气余热发电节能除尘专用设备,包括燃烧沉降室、蓄热均温器、换热室、增压风机、除尘器、主风机、排气筒,其特征在于:所述燃烧沉降室顺序连接蓄热均温器、换热室、增压风机、除尘器、主风机、排气筒,所述换热室内装有蒸发器,蒸发器一端与工质循环泵连接,另一端与汽轮机连接,汽轮机一端接冷凝器,另一端接发电机,冷凝器的一端接水泵,另一端接冷却塔,所述增压风机与连接在冶金炉上方的外排管道一并连接除尘器,其进一步特征在于:采用R236ea为循环有机工质。本余热发电装置替代水列管余热锅炉、热管换热器等设备组合,既简化了系统配置,又可以最大限度地回收烟气中的热能转化为高品位电能,达到节能环保的目的。

762

762

0

0

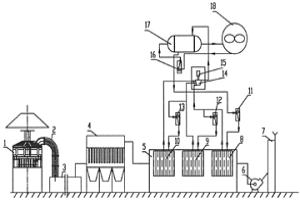

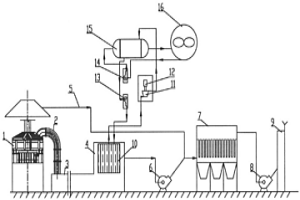

冶金炉烟气节能除尘方法,其特征在于:冶金炉内排烟气由第四孔排出,经水冷滑套混入冷风,进入沉降室,进入余热交换室中,高温烟气放出热量,经降温的烟气由增压风机出来与连接在电炉上方的外排管道出来的烟气混合一并进入塑烧板除尘器,经除尘后由主风机压入排气筒排入大气,同时,有机工质液体,在低压级蒸发器、高压级蒸发器中吸收烟气余热载体的热量,变成工质蒸汽,在带补汽口有机透平内膨胀做功,并带动发电机发电。其特征在于:采用R290为循环有机工质。本发明方法可最大限度地回收烟气中的热能直接转化为高品位电能,其热效率比单级蒸发有机朗肯循环提高31~36%,环保效果好。

1134

1134

0

0

冶金炉高含尘烟气多级有机朗肯循环余热发电方法,其特征在于:冶金炉内排烟气排出,经水冷滑套混入冷风后进入燃烧沉降室,经过燃烧沉降室的烟气进入高温除尘器,经除尘后进入蓄热换热室,完成热交换,温度降至90℃,由主风机压入排气筒排入大气。同时,有机工质通过低压级、中压级、高压级工质泵,在低压级、中压级、高压级蒸发器中吸收热量,变成蒸汽,工质蒸汽在多级有机透平内膨胀做功,带动发电机发电。其特征在于:所述高温除尘器中设置有碳钨复合材料滤芯。其进一步特征在于:采用R500为循环有机工质。本发明的蒸发器不积灰,不堵塞,可最大限度地回收烟气中的热能直接转化为高品位电能,其效率比单级蒸发有机朗肯提高10~20%。

本发明公开了一种以Se-Sb-Zn-Mn系铝合金为材料的凸轮的粉末冶金成形制造方法。该发明属于粉末冶金技术领域,该凸轮采用了下列的加工工序:粉末冶金进行毛坯成型+退火+回火处理+机加工+凸轮表面化学处理+防腐处理+抛光处理,其中粉末冶金过程分为退火,筛分、混合以及制粒,不仅能改变提高了粉末的压缩性,而且使各组元混合均匀,从而改善了粉末的流动性和稳定性,然后对其进行退火+回火处理去除内应力,细化组织晶粒,通过铣削加工凸轮,在机加工过程中同时引入一种绿色无污染的切削液,避免了环境污染,且工人的身体不受污染,该制造方法不仅提高了凸轮的耐磨性,最后对凸轮进行电镀防腐处理+抛光处理,减缓了凸轮被腐蚀,延长了凸轮的使用寿命同时提高了凸轮表面的硬度和抗弯强度以及心部的韧性。

1049

1049

0

0

本发明公开了一种用于制造变速箱油泵转子的粉末冶金材料;所述粉末冶金材料的组成按照重量百分数包括:硼酸铜0.3~3%、石墨粉0.3~0.6%、铜粉0.5~1.5%、润滑剂0.55~0.65%、铁粉余量。本发明采用高活性的硼酸铁作为B的携带剂与铁粉,石墨粉,铜粉,润滑剂混合,然后普通压制压力下压制成零件坯料并烧结。在烧结过程中发生反应生成FeBX分布均匀,可以有效地促进了烧结颈的长大,圆化了孔隙,对珠光体的细化作用,生成的粉末冶金组织为细珠光体加圆化孔隙,从而提高了本粉末冶金材料的屈服强度与冲击强度。相比于添加硬脂酸硼作为硼的携带剂,添加硼酸铜更好地提高了材料性能。

1033

1033

0

0

冶金炉烟气有机朗肯余热发电及除尘方法,其特征在于:冶金炉内排烟气由第四孔排出,经水冷滑套混入冷风,燃烧一氧化碳气体后进沉降室,再进入蓄热均温器,通过蓄热均温器对高温烟气的蓄热均温作用后,进入均流换热室中,高温烟气放出热量,经降温的烟气由增压风机出来与连接在冶金炉上方的外排管道出来的烟气混合一并进入除尘器,经除尘后由主风机压入排气筒排入大气,低沸点工质在换热器中吸收烟气余热载体的热量,变成饱和蒸汽,在汽轮机内膨胀做功,带动三相发电机发电,采用R236ea为循环有机工质。本发明采用有机朗肯余热发电及除尘方法可最大限度地回收烟气中的热能转化为高品位电能,达到节能环保的目的,装置投资低、运行能耗低。

1026

1026

0

0

本发明公开了一种载体型粉末冶金材料润滑剂及其制备方法,该载体型粉末冶金材料以多孔钛为载体,其组成按照重量百分数为:多孔钛粉末40~80%、聚乙烯基异丁醚10~30%、硬脂酸锌10~30%;其中各组成的重量百分数之和为100%。本发明采用多孔钛为润滑剂载体,其内吸附的润滑剂,通过多孔钛粉末与制坯粉末混合,可实现润滑剂在坯料中的均匀分散。且多孔钛在烧结过程中与制品熔为一体,润滑剂缓释出来,可以更好地起到润滑作用,提高材料性能。

930

930

0

0

本发明公开了一种变速箱油泵转子的粉末冶金材料;所述粉末冶金材料的组成按照重量百分数包括:硼杂环化合物0.3~3%、石墨粉0.3~0.6%、铜粉1.6~2.0%、润滑剂0.55~0.65%、铁粉余量。本发明采用高活性的硼杂环化合物作为B的携带剂与铁粉,石墨粉,铜粉,润滑剂混合,然后普通压制压力下压制成零件坯料并烧结。在烧结过程中发生反应生成FeBX分布均匀,可以有效地促进了烧结颈的长大,圆化了孔隙,对珠光体的细化作用,生成的粉末冶金组织为细珠光体加圆化孔隙,从而提高了本粉末冶金材料的屈服强度与冲击强度。相比于添加硬脂酸硼作为硼的携带剂,添加硼杂环化合物作为B的携带剂更好地提高了材料性能。

869

869

0

0

冶金炉内外排烟气余热发电节能除尘方法,其特征在于:冶金炉内排烟气由第四孔排出,经水冷滑套混入冷风后进入燃烧沉降室,经过燃烧沉降室的烟气进入蓄热均温室,烟气放出热量,然后烟气进入增压风机与连接在冶金炉上方的外排管道一并连接除尘器,经除尘后由主风机压入排气筒排入大气。同时,有机工质通过工质泵驱动,在一次表面蒸发器中吸收热量,变成蒸汽,工质蒸汽在汽轮机内膨胀做功,带动发电机发电。其特征在于:采用R142B为循环有机工质。其特征在于:所述增压风机与连接在冶金炉上方的外排管道一并连接除尘器。本发明可最大限度地回收烟气中的热能转化为高品位电能,装置投资低、运行能耗低,环保效果好。

1020

1020

0

0

本发明公开了一种含锑高硬度粉末冶金复合材料及其制备方法,其组成按照重量百分比包括:Cu 15~30%,Sn 3~7%,Sb 0.5~3%,MoS21~3%,石墨6~12%,Al2O31.5~6%,SiO21.5~6%,余者为Fe,其制备方法包括下述步骤:(1):用球磨机对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,对模具加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的含锑高硬度粉末冶金复合材料。

1094

1094

0

0

本发明公开了一种专用于变速箱油泵转子的粉末冶金材料;所述粉末冶金材料的组成按照重量百分数包括:碳化硼0.4~4%、石墨粉0.05~0.2%、铜粉1.6~2.0%、润滑剂0.55~0.65%、铁粉余量。本发明采用碳化硼作为B的携带剂与铁粉,石墨粉,铜粉,润滑剂混合,然后普通压制压力下压制成零件坯料并烧结。在烧结过程中发生反应生成FeBX分布均匀,可以有效地促进了烧结颈的长大,圆化了孔隙,对珠光体的细化作用,生成的粉末冶金组织为细珠光体加圆化孔隙,从而提高了本粉末冶金材料的屈服强度与冲击强度。相比于添加硬脂酸硼作为硼的携带剂,添加碳化硼更好地提高了材料性能。

1098

1098

0

0

本实用新型公开了一种冶金电炉用废气处理装置,包括电炉、热电转化装置和尾气处理装置,电炉下方设有炉盖,炉盖转动连接在电炉上,电炉内部设有炉膛,炉膛固定连接在电炉上,电炉左侧设有热电转化装置,热电转化装置固定连接在电炉上,热电转化装置左侧设有尾气处理装置,尾气处理装置固定连接在热电转化装置上,该种冶金电炉用废气处理装置结构合理,设有尾气处理装置,冶金过程中容易产生硫化物,苯等有害物质,硫化物在空气中形成的硫化物和硫酸盐直接危害人体健康和农作物的生长,并且腐蚀金属和建筑材料,通过设有尾气处理装置,里面的碱液和苯类溶液池,通过化学反应,可以有效的吸收掉尾气中的硫分子等有危害的物质。

1135

1135

0

0

本实用新型涉及一种带有粉末冶金齿环的飞轮盘,包括安装盘和粉末冶金齿环;安装盘的外侧面竖直等间距设有若干凸起条,安装盘的上表面中心位置处设有轴承安装孔和定位销孔,安装盘的上表面设有一圈环形减重槽,环形减重槽的槽底等间距设有若干减重孔,安装盘上位于环形减重槽和轴承安装孔之间等间距设有一圈螺栓孔,一圈螺栓孔分布于轴承安装孔的四周;粉末冶金齿环的外侧面上设有一圈啮合齿,粉末冶金齿环的内侧表面相应位置处等间距竖直设有与安装盘上的若干凸起条相匹配且数量相等的若干插接槽;粉末冶金齿环通过插接槽与凸起条的配合套接在安装盘上。本实用新型提供的飞轮盘,粉末冶金齿环与安装盘结合牢固,且加工方便快捷。

853

853

0

0

本实用新型涉及一种冰箱压缩机粉末冶金连杆的压坯收集机构,它包括设置在工作台上的输送带,所述输送带的前端与压机的出料滑道相连,所述输送带顶部的后端设置有一个挡板,挡板的上方设置有一个机械手,所述机械手的底部为夹手,所述工作台在输送带的后侧设置有一个料盒拖板,所述料盒拖板中并排放置有两个料盒。本实用新型冰箱压缩机粉末冶金连杆的压坯收集机构通过在压机出料滑道的输送带顶部后端设置挡板,并用机械手将压坯一个个放到料盒中,从而可以避免压坯被撞击,提高了最终产品质量,并且机械手能将压坯整齐排放到料盒中,无需再进行人工整理,方便了后续的生产;这样的收集机构可以极大地节省人工,降低了生产成本。

1182

1182

0

0

本实用新型公开了一种耐高温的粉末冶金模具,包括模具主体,所述模具主体的内部安装有复合耐热基板,复合耐热基板的内部分别设置有第一隔热涂层、耐高温垫板、隔热层和第二隔热涂层,所述第一隔热涂层设置在耐高温垫板的外表面,第二隔热涂层设置在隔热层的内表面,所述模具主体的下方安装有冷却水箱,冷却水箱的一端设置有出水端,出水端的一端通过输水管密封连接有水泵,水泵位于模具主体的一侧,所述水泵的一端通过通过进水管与模具主体的内部相连通,进水管通过冷却吸热盘管与出水管相连通。本实用新型通过对冶金模具内部进行水冷循环吸热,可及时带走一部分热量,同时对模具腔内部进行耐高温设计保护,可有效抑制热量传导。

856

856

0

0

本发明涉及一种Nb微合金化高强度粉末冶金材料及其成型方法,其特征在于:所述材料主要由以下质量配比的原料成份组成:NbCl40.12%~0.15%、石墨粉0.5~0.7%、硬脂酸锌0.7~0.9%和铁粉98.35%~98.58%。其成型方法为:按照一定的质量配比配好材料;配好的材料在双锥混合器内以19~21r/min的转速混合30~35min;将混好的材料在500MPa~600MPa的压力下于模具中压制成型为零件压坯;将压坯在1120℃±5℃温度下,保护气氛组成为88~92%N2,7.5~8.5%H2,0.1~0.4%CH4下烧结5小时±1小时。本发明将Nb用于粉末冶金生产,最大限度的利用了Nb的强化作用,大大地降低了粉末冶金材料成本。

北方有色为您提供最新的江苏无锡有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日