全部

958

958

0

0

本发明公开了一种含镍齿轮用粉末冶金材料,其组成按重量百分比包括:硼酸锌0.08~2%、石墨粉0.3~0.6%、硼铜合金粉1.8~3.2%、氧化镍0.1~1%,铁粉余量,制备方法包括:(1):用球磨机对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,对模具加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的齿轮用粉末冶金材料,使用本发明的制备方法能够提高粉末冶金材料的屈服强度与冲击强度。

837

837

0

0

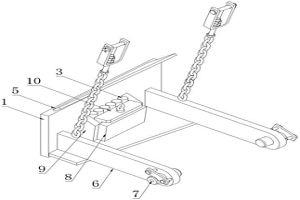

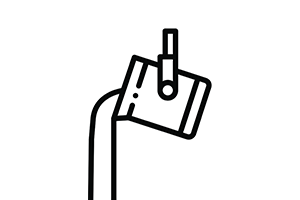

本实用新型提供了一种冶金车辆用清轨器,其能解决吸纳有清轨器的清轨板容易卡住,影响冶金车辆输送的技术问题。一种冶金车辆用清轨器,其包括清轨板,清轨板的下部设有与轨道配合的夹持口,其特征在于:清轨板连接清轨器架,清轨器架邻近冶金车辆的一端与冶金车辆铰接、远离冶金车辆的一端通过绳索与冶金车辆连接,在绳索限位的作用下,夹持口的上沿始终于轨道间隔设置。当清轨板经过粘结牢固的金属渣料时,金属渣料作用于清轨板,使得清轨板绕铰接点向上旋转,直至通过金属渣料后再落下,能够防止清轨板卡住,确保清轨器有效作用。

941

941

0

0

本发明公开了一种高耐磨的粉末冶金复合材料及其制备方法,其组成按照重量百分比包括:碳0.7~1.3%,铜0.9~1.1%,磷增强剂为0.1~0.4%,余量为铁,其制备方法包括下述步骤:(1):用球磨机对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,对模具加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的高耐磨的粉末冶金复合材料,使用本发明的制备方法能够提高粉末冶金材料的屈服强度与冲击强度。

916

916

0

0

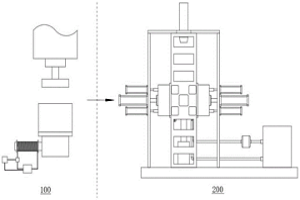

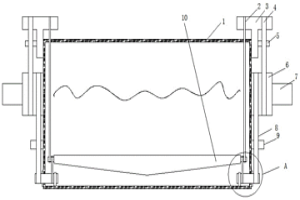

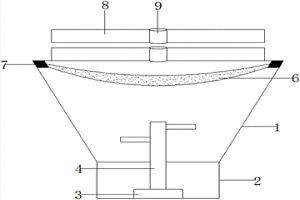

本发明公开了一种综合性粉末冶金烧结作业系统及作业方法,包括磁吸式粉末成型装置,磁吸式粉末成型装置包括压块、磁吸体和成型腔,磁吸体向下磁吸磁性金属粉末,压块伸入成型腔内下压磁性金属粉末;还包括高温液体包裹与保护气氛流动式粉末冶金烧结装置,高温液体包裹与保护气氛流动式粉末冶金烧结装置包括高温液体包裹部分和保护气氛循环流动供给部分,高温液体包裹部分包括高温烧结腔、金属液形成腔、布液腔和金属液包裹腔;金属液形成腔内的金属液通过布液腔分配流入各金属液包裹腔内;保护气氛循环流动供给部分用于向高温烧结腔内循环匀速供应保护气氛。本发明具有坯料压实成型紧密、结实以及高温烧结均匀、高效的优点。

969

969

0

0

本发明公开了一种抗压耐磨粉末冶金齿轮材料及其制备方法,由如下重量份数的组分制成:陶瓷粉11~23份、硬脂酸锌5~13份、石墨8~19份、铁粉22~37份、聚乙烯基异丁醚15~22份、钛粉19~26份、碳粉7~15份和金刚石粉12~16份,其制备方法如下:(1)对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2)将材料放入模具中,加压535~625MPa,压制至密度为5.5~7.8g/m3;(3)把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的抗压耐磨粉末冶金齿轮材料。

975

975

0

0

本发明提供一种在粉末冶金零件的表面涂覆工艺方法,所述方法包括如下步骤:(1)对粉末冶金零件进行气体渗氮硫铬处理;(2)对步骤(1)处理后的粉末冶金零件进行抛光;(3)将步骤(2)处理后的粉末冶金零件进行氧化;(4)将步骤(3)处理后的粉末冶金零件涂覆涂料。本发明减少了达克罗涂料的涂覆次数,只需要涂覆1遍,即能达到防腐效果,降低了成本,同时粉末冶金零件还具有优良的刚度。

883

883

0

0

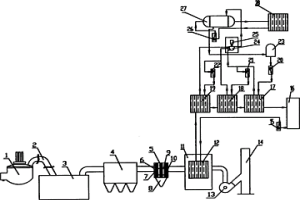

冶金炉高含尘烟气有机朗肯余热发电方法,其特征在于:冶金炉烟气由第四孔排出,经水冷滑套混入冷风,进入沉降室,再进入高温除尘器,经除尘后进入蓄热均温器,通过蓄热均温作用后,烟气进入均流换热室中,高温烟气放出热量,完成热交换,由主风机压入排气筒排入大气,同时,循环水从换热器中吸收烟气的热量,形成汽水混合物进入蒸发器内,放出热量,有机工质液体,吸收汽水混合物的热量,变成工质蒸汽,在带补汽口有机透平内膨胀做功,并带动发电机发电,其特征在于:采用R227ea为循环有机工质。本发明方法可最大限度地回收烟气中的热能直接转化为高品位电能,其热效率比单级蒸发有机朗肯循环提高23~28%,环保效果好。

863

863

0

0

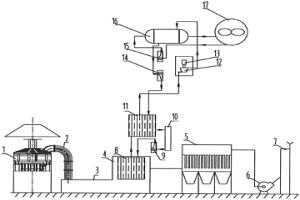

冶金炉烟气有机朗肯循环余热发电及除尘方法,其特征在于:冶金炉内排烟气排出,经水冷滑套混入冷风后进入燃烧沉降室,经过燃烧沉降室的烟气进入余热换热室,高温烟气放出热量,然后直接进入除尘器,经除尘后由主风机压入排气筒排入大气。同时,循环水通过给水泵进入余热换热室内的热管换热器中吸收烟气的热量,形成的汽水混合物进入蒸发器内,放出热量。低沸点有机工质通过工质泵,在蒸发器中吸收汽水混合物的热量,变成饱和蒸汽,工质蒸汽在低沸点工质汽轮机内膨胀做功,并带动三相发电机发电。其进一步特征在于:采用R245fa为循环有机工质。本发明能最大限度地回收烟气中的热能转化为高品位电能,又能改善除尘能力,达到好的环保效果。

1060

1060

0

0

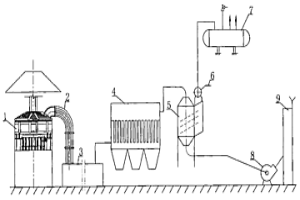

本发明提供冶金炉烟气负能除尘余热回收方法,通过该方法不仅能最大限度地回收烟气中的热能,并且不影响冶金炉炼钢生产的稳定和连续,还能得到很好的除尘效果,粉尘浓度小于20MG/NM;为达到上述目的,本发明还提供了一种使用该回收方法的专用设备。余热回收方法,其特征在于:冶金炉高温烟气经布袋除尘器净化后,通过保温烟道进入翅片管换热器,完成热交换,翅片管换热器产生达到用户要求参数的蒸汽,用于生产、生活,或供给汽轮机发电,拖动风机,完成余热回收,实现负能除尘,由翅片管换热器出来的烟气,最终经排气筒排入大气;余热回收专用设备,其特征在于:燃烧沉降室通过保温烟道顺序连接除尘器、翅片管换热器,所述换热器的烟气排出口通过主风机连接排气筒,所述换热器的介质出口连接蒸汽聚集器,所述聚集器连接蓄热器。

717

717

0

0

本发明涉及一种铁基粉末冶金火盖的生产工艺,包括以下步骤:采用<100目雾化FE粉和复合润滑剂在无碳源环境中混合成粉末冶金原材料,其中,所述<100目雾化FE粉与复合润滑剂二者的质量百分比为:<100目雾化FE粉99.5%,复合润滑剂0.5%;所述复合润滑剂由硬脂酸锂、硬脂酸和草酸钙复配而成,三者的质量百分比为:硬脂酸锂50%,硬脂酸42%,草酸钙8%;将步骤一配好的粉末冶金原材料在洁净双锥混合器中以19~21R/MIN的速度混合60MIN,制成粉末冶金混合料;将步骤二制得的粉末冶金混合料压制成火盖压坯;将步骤三制得的压坯在1120℃烧结4H,得粉末冶金烧结坯;将步骤四制得的粉末冶金烧结坯搪瓷即得铁基粉末冶金火盖。本发明能成功利用粉末冶金的优势生产阻断火盖,综合成本可下降40%。

833

833

0

0

本发明公开了一种含铬高性能粉末冶金材料及其制备方法,其组成按照重量百分比包括:碳0.35~0.5%,铜1.1~1.7%,硬脂酸锌为0.3~1.5%,铬0.5~0.9%,余量为铁,其制备方法包括下述步骤:(1):用球磨机对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,对模具加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的含铬高性能粉末冶金材料。

1123

1123

0

0

本发明属于冶金机械领域,尤其是一种冶金机械用原料上料装置,针对现有技术中存在在冶金过程中,常常是依靠人力进行将原料投入进料口,且现在的进料口一般都是设置的高处,这样一来既不方便也存在一定的危险性的问题,提出了一种冶金机械用原料上料装置,包括原料箱,原料箱的两侧顶部对称固定安装有T形杆,所述T形杆分为横杆和竖杆,且横杆与竖杆为转动连接,横杆的两端分别固定绕有设第一绳索和第一环形带,所述原料箱内设有隔热板,所述隔热板的两侧均固定安装有固定圆柱,本发明结构简单,使用方便,通过伺服电机带动第一绳索和第二绳索的上下移动,进而使隔热板上下移动,操作简单,从而可以将原料投入进料口内。

846

846

0

0

本发明公开了一种用于制备变速箱油泵转子的粉末冶金材料;所述粉末冶金材料的组成按照重量百分数包括:硼酸铁0.5~3%、石墨粉0.3~0.6%、铜粉1.6~2.0%、润滑剂0.55~0.65%、铁粉余量。本发明采用硼酸铁作为B的携带剂与铁粉,石墨粉,铜粉,润滑剂混合,然后普通压制压力下压制成零件坯料并烧结。在烧结过程中发生反应生成FeBX分布均匀,可以有效地促进了烧结颈的长大,圆化了孔隙,对珠光体的细化作用,生成的粉末冶金组织为细珠光体加圆化孔隙,从而提高了本粉末冶金材料的屈服强度与冲击强度。相比于添加硬脂酸硼作为硼的携带剂,添加硼酸铁更好地提高了材料性能。

776

776

0

0

本发明公开了一种含氧化钒的铁基粉末冶金复合材料及其制备方法,其组成按重量百分比为:氧化铝3.5~4.2%,铜6.2~7.8%,二氧化硅6~9%,硼酸5.5~6.7%,氧化钒2~2.7%,铁粉余量,制备方法包括:(1):对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,加压535~625MPa,压至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的含氧化钒的铁基粉末冶金复合材料。

1059

1059

0

0

本发明公开了一种变速箱油泵转子制造用粉末冶金材料;所述粉末冶金材料的组成按照重量百分数包括:硼酸锌0.08~2%、石墨粉0.3~0.6%、硼铜合金粉1.8~3.2%、铁粉余量。本发明采用硼酸锌同时作为B的携带剂和润滑剂、硼铜合金作为硼酸锌的脱氧剂与铁粉,石墨粉,铜粉混合,然后普通压制压力下压制成零件坯料并烧结。在烧结过程中发生反应生成FeBX分布均匀,可以有效地促进了烧结颈的长大,圆化了孔隙,对珠光体的细化作用,生成的粉末冶金组织为细珠光体加圆化孔隙,从而提高了本粉末冶金材料的屈服强度与冲击强度,相比于添加硬脂酸硼作为硼的携带剂,更好地提高了材料性能。

790

790

0

0

本实用新型公开了一种高速列车粉末冶金闸片用抗剪型摩擦块,包括相连接的粉末冶金摩擦块和金属支承块,所述粉末冶金摩擦块的外侧为摩擦面、内侧为与金属支承块连接的接触面,金属支承块的内侧与接触面连接、外侧中心设有中心柱和按中心柱中心对称的若干导柱,金属支承块与粉末冶金摩擦块通过加压烧结方式结合,加压烧结过程中,由导柱在粉末冶金摩擦块的接触面上形成凹槽。本实用新型的设计精巧,安装方便,能够提高摩擦块整体的抗剪性能,延长闸片的使用寿命,制动可靠性高,更好地满足高速列车的制动需求。

1087

1087

0

0

一种采用软氮化方式的冶金转子制造方法,包括以下步骤:以扩散合金粉为基粉,向其中添加天然鳞片状含0.4%的石墨粉,再放入混料机中混合1小时;采用粉末冶金压机通过双向摩擦方式进行压制,以硬质合金为模具,单位压制压力600MPa;在粉末冶金网带炉中进行烧结,将产品平放于陶瓷垫板之上,烧结温度为1100-1150℃,再添加氨分解气体;整形后的啮合间隙在0.05-0.12mm之间;在零件表面设置一层致密的淡化膜,其氮化温度为530-550℃,氮化层大于0.15mm。本发明利用粉末冶金工艺与软氮化方式可替代原始的粉末冶金工艺,可有效降低制造成本、提高产品质量和使用寿命;可提高生产效率,提高产品一致性。

801

801

0

0

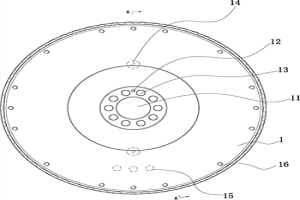

本实用新型公开一种带有粉末冶金齿环的飞轮,包括齿轮本体,本体的中心开设有轴承安装孔和定位销孔,本体上开设有十个螺栓孔,十个螺栓孔分布于轴承安装孔的四周,本体上还开设有两个漏油孔,两个漏油孔分别位于轴承安装孔的两侧,定位销孔和两个漏油孔位于同一直线上,飞轮的外侧套设有粉末冶金信号齿轮,飞轮本体还开设有三个减重孔。本实用新型采用粉末冶金齿环,将粉末冶金齿环加热后,套设在本体外侧,粉末冶金齿环冷缩后,紧紧贴合在本体外围,缩短了飞轮的信号齿环的加工时间,提高了加工效率。

1177

1177

0

0

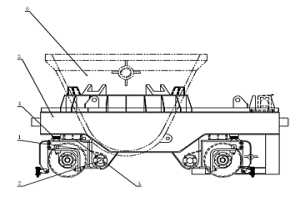

本发明提供了悬挂式冶金车辆的缓冲结构,其能有效减少冶金用罐通过天车起吊放置于冶金车辆过程中、以及在行车过程中冶金用罐对车体的冲击,提高冶金车辆的安全,延长冶金车辆使用寿命。冶金车辆的车轮组通过绞轴悬挂安装于冶金车辆的车架上,其特征在于:所述车轮组的承载面与所述车架底面之间安装有弹簧缓冲装置和支撑座。

1005

1005

0

0

本发明公开了一种新型耐磨粉末冶金材料及其制备方法,其组成按照重量百分比包括:钛2~4%,锑3~5%,硅2~3%,铁粉余量,其制备方法包括下述步骤:(1):用球磨机对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,对模具加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的新型耐磨粉末冶金材料,使用本发明的制备方法能够提高粉末冶金材料的耐磨性和腐蚀性。

1139

1139

0

0

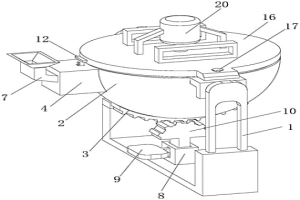

本实用新型公开了一种粉末冶金的混料装置,包括搅拌腔和底座,所述搅拌腔上部设有电动磨盘,所述电动磨盘内部设有磨口且磨口与搅拌腔连接,所述搅拌腔顶部设有过滤网,所述过滤网通过振动棒与搅拌腔顶部两侧连接,本实用新型通过电动磨盘可将粉末冶金进行粉碎,且通过过滤网可对粉碎后的粉末冶金进行过滤,保证了粉末冶金的大小,且保证了粉末冶金搅拌的均匀,可将粉末冶金表面的水渍进行收集,通过排水管排出搅拌腔的外部,保证了粉末冶金内部的干净,避免粉末冶金内部的潮湿,通过温度调节器可对加热片的温度进行控制,从而可改变粉末冶金的温度,对粉末冶金的进一步加工起到预热的效果,使粉末冶金的加工效果更佳。

951

951

0

0

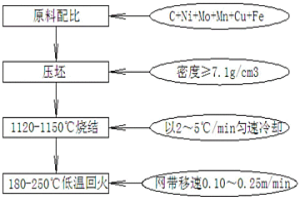

本发明涉及粉末冶金齿轮制造技术领域,具体涉及一种增强扭力和压溃强度的粉末冶金齿轮制造方法及应用。所述制造方法包括如下工艺步骤:(1)原料配比:0~1%的C粉、1~6%的Ni粉、0~2%的Mo粉、0~1%的Mn粉、1~5%的Cu粉和余量的Fe粉;(2)压坯:齿坯的密度在7.1g/cm3以上;(3)烧结:将齿坯放入烧结炉进行高温结炉,在保护气氛的作用下,经1120‑1150℃的高温烧结30‑40min,烧结完成后以2‑5℃/min的冷却速度冷却至常温;(4)回火:将烧结后的齿坯放入网带式回火炉进行低温回火,制成粉末冶金齿轮;其中,所述网带的移动速度为0.10~0.25m/min,所述低温回火的温度为180‑250℃。本发明提高了粉末冶金齿轮的扭力强度和压溃强度,同时提高了粉末冶金齿轮批量制造的稳定性。

757

757

0

0

本实用新型公开了一种便于进料的冶金炉,涉及冶金炉技术领域,包括支撑架,所述支撑架前后壁之间通过转轴转动连接有冶金炉本体,所述冶金炉本体的底面固定连接有圆弧齿,所述冶金炉本体外表面的左部固定连通有甬道,且所述甬道的内底壁呈斜面,所述甬道的前后壁均开设有第一卡槽,且两个所述第一卡槽的内部之间滑动连接有第一齿板,且所述第一齿板的底面与甬道的内底壁相接触。该便于进料的冶金炉,通过第一齿板、齿轮和第二齿板的相互作用、通过调节第一齿板的高度,能够使进料斗内的材料均匀的运输到冶金炉本体内,避免因一次性将材料投入冶金炉本体内,出现材料堆积在一起导致加热融化效率较慢的问题。

777

777

0

0

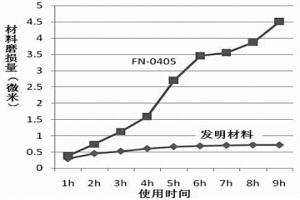

本发明公开了一种变速箱油泵转子专用粉末冶金材料,所述粉末冶金材料的各组成成分按照重量百分数包括:硬脂酸硼B(C16H35O2)3为0.15%~0.9%;石墨粉为0.3~0.6%;铜(Cu)粉为1.6%~2.0%;润滑剂为0.55%~0.65%;铁粉为余量,优选的润滑剂为硬脂酸锌。本发明采用低熔点,低分解温度的硬脂酸硼作为硼的携带剂与铁粉,石墨粉,铜粉,润滑剂混合,促进了烧结颈的长大,圆化了孔隙。本发明确认了硼在粉末冶金材料中的引入方式与硼添加量的最佳范围,在表面硬度较低的情况下,耐磨性能超出标准2.6倍,并且节约成本,抗拉强度高。

975

975

0

0

本发明公开了一种含二硫化钼的新型耐磨粉末冶金材料及其制备方法,其组成按照重量百分比包括:钛2~4%,锑3~5%,硅2~3%,二硫化钼0.1~1%,铁粉余量,其制备方法包括下述步骤:(1):用球磨机对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,对模具加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的含二硫化钼的新型耐磨粉末冶金材料,使用本发明的制备方法能够提高粉末冶金材料的耐磨性和腐蚀性。

1082

1082

0

0

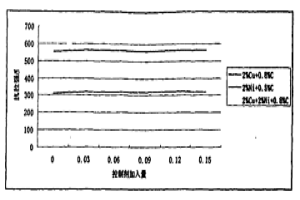

本发明涉及一种粉末冶金零件尺寸控制剂,其特征在于它主要是由以下质量百分比的原料组成:325目以下Fe3P 23%~26%,100目以下Distaloy ACu62%~70%,325目以下Ni 4~15%。其用途为:按配比将325目以下Fe3P、100目以下Distaloy Acu和325目以下Ni称重后在双锥混合器内以19~21r/min的转速混合30~35min以成为预混合尺寸控制剂,然后将混合好的尺寸控制剂按0.05%~0.15%的质量百分比加入到粉末冶金零件原材料内,在双锥混合器内以19~21r/min的转速混合30~35min。本发明成本低、用量少、对产品物理性能无不利影响、加入量与产品尺寸变化成线性。

北方有色为您提供最新的江苏无锡有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日