全部

本发明涉及一种用冶金含铁尘泥制备MgO‑Al2O3‑FeOn复合材料的方法,属于耐火材料领域,具体步骤为将冶金含铁尘泥、菱镁矿磨成细粉后加入结合剂,压制成砖坯,烘干后氧化气氛下保温一定时间,制备出MgO‑FeOn复合材料;再将其破碎成各种不同的粒度,并与不同粒度的镁砂、刚玉按比例混合,外加结合剂,并压制成型,先烘干后再高温烧结即可;本发明将冶金含铁尘泥再资源化,实现FeOn在MgO中的高度均匀分散。本发明产品具有强度高、荷重软化温度高、热震稳定性好、高温蠕变性好、抗侵蚀性和抗渗透性好、抗剥落性好、挂窑皮性能好、抗氧化还原性好等优异的性能,能够满足水泥窑内不同气氛的使用环境,为水泥窑烧成带提供了一种新型无铬化产品。

878

878

0

0

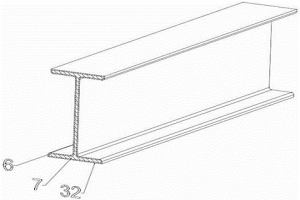

本发明公开了一种冶金结合不锈钢覆层双金属型钢及制备工艺,包括碳钢芯部和不锈钢覆层,其复合成型工艺包括采用感应加热器对外层不锈钢管进行整体加热到600~1000℃,浇入内层碳钢金属液熔铸,制造成界面呈冶金结合的包覆型双金属复合坯料;将熔铸好的所述双金属坯料进行热轧成覆层双金属型钢。所述不锈钢层和碳钢芯的冶金结合界面由熔铸形成,具有结合强度高、工艺性能优良,组织致密,质量好,工序少,成本低,效率高等优点。本发明采用双金属型钢替代整体不锈钢型钢,在保证型钢抗腐蚀特性的前提下,不仅节省不锈钢材料,降低工程成本,还有效提高钢筋的强度,减少了资源和能源的浪费和环境的污染,具有广阔的应用前景。

1049

1049

0

0

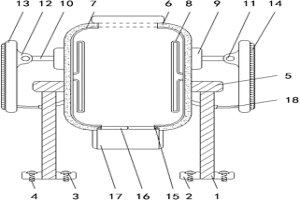

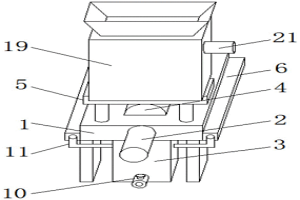

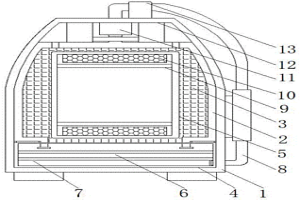

本实用新型涉及冶金装置技术领域,且公开了一种节能环保型粉末冶金装置,包括支撑腿,四个所述支撑腿的外部均固定连接有固定座,四个所述固定座的顶部均固定连接有固定螺母,所述固定螺母的内部螺纹连接有固定螺丝。该节能环保型粉末冶金装置,通过将需要冶金的材料从保温容器的进料口倒进保温容器内部,控制活动杆将盛放盒往外推送,使转轴旋转从而让盛放盒平行,盛放盒内部的太阳能板吸收热量,吸收的热量传递给加热铜丝,同时电池盒内部的电量存储设备也会存储太阳能板吸收的热量,保温隔膜可以保持保温容器的温度,冶金结束后打开电门使冶金物从出料管出料,减少能量的输出,使冶金过程中高效节能。

1167

1167

0

0

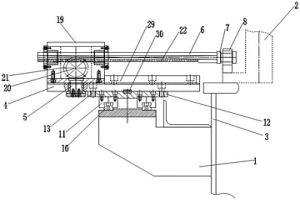

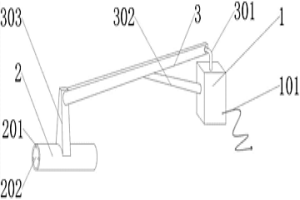

本发明公开了一种冶金设备拆装用推拉装置、焊管轧机,包括安装座和冶金设备基座,安装座安装在冶金设备基座一侧,安装座上设底座,底座上设旋转座和传动机构,旋转座一端连接底座一端连接传动机构;传动机构上设拉杆,拉杆与冶金设备平行,拉杆靠近冶金设备的一端设卡接部,卡接部位绕拉杆径向设置的凸起或凹槽;冶金设备上设置卡接座,卡接座上设开口的卡接槽,卡接槽的开口设在以旋转座为圆心,旋转座至卡接座为半径的圆弧上。本发明的有益效果是结构简单、制造方便,制作成本低,简便快捷的实现推拉装置与焊管轧机外牌坊实现连接,并将其从固定工位拉出或推入,节约能源和劳动强度,可靠性高,极大地提高了工作效率。

1166

1166

0

0

本发明公开了一种冶金炉料粉碎分选装置,其结构包括支撑台,所述支撑台上设置有传送电机、粉尘收集箱、传送绞拢、支撑架、吸尘板和凹字型限位板,所述传送电机通过螺钉与所述支撑台的正前方固定连接,所述粉尘收集箱通过螺钉与所述支撑台底部的前方固定连接,所述传送绞拢通过螺钉与所述支撑台的中间处固定连接,所述支撑架通过螺钉与所述支撑台的上表面固定连接。本发明加快了冶金炉料处理时的速度,提高了冶金炉料处理过程中的效率,实现了对炉料粉碎分选处理时产生的细小粉尘进行处理,避免了炉料在分选过程中炉料中细小的粉尘飘散在工作环境中,降低了操作人员将炉料中细小的粉尘吸入肺部而导致患病的机率。

1062

1062

0

0

本发明涉及一种高性能汽车零部件粉末冶金件及其制备方法,其原料组成按重量份为计量单位包括:还原铁粉60‑80份、铜粉30‑45份、不锈钢粉12‑15份、镍粉8‑10份、石墨粉2‑4份、增塑剂0.5‑1.5份、润滑剂1‑3份。本发明制备工艺简单,成本低,提高了汽车零部件粉末冶金件的硬度和抗压性,提高了安全性,效果显著,扩大了粉末冶金本身行业的应用领域和使用范围。

900

900

0

0

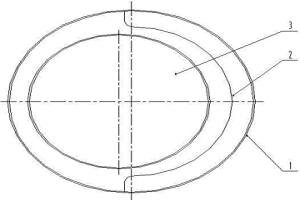

本发明公开了一种粉末冶金偏心环,包括孔、相对于孔中心偏心的偏心环,偏心环是以粉末冶金为主体的环状构件,偏心环中上部部分外壁沿圆周方向内凹,形成与偏心环同轴的内偏心环;孔内壁、偏心环外壁、内偏心环外壁的表面设有耐磨复合层。本发明还公开了该粉末冶金偏心环制造方法,包括混合、搅拌、压制、烧结、加热、热锻、整形加工、化学浸渗工序。本发明材料利用率高,节省工时,能较为经济达到加工精度;孔内壁、偏心环外壁、内偏心环外壁的表面设有耐磨复合层,耐磨复合层为稀土化合物复合层,这种耐磨复合层可显著提高偏心环的耐磨性。

850

850

0

0

本发明提供了一种铁基粉末冶金材料的电镀工艺,包括:有机溶剂除油、阳极电化学除油、超声波水洗、封孔、碱性电解抛光、活化、氰化镀铜、酸性镀镍。该电镀工艺针对铁基粉末冶金材料本身特点开发,采用专用的阳极电化学除油溶液和封孔溶液,增加碱性电解抛光溶液和活化液进行抛光和活化,取消光亮镀铜工序,改用镀光亮镍,有效地去除零件表面的膜层,加强镀层的结合力,提高了铁基粉末冶金材料性能。

1100

1100

0

0

本发明公开了一种粉末冶金同步器轮毂及其制备方法,涉及粉末冶金技术领域,同步器轮毂由以下质量份数的各个组分制备而成:铁粉80-110份、铂粉1-3份、石墨粉5-10份、金属铬粉5-12份、纳米氧化钛4-9份、金属锌粉5-10份、三氯化镧3-6份、二氧化锰5-10份、钴粉5-10份、硫磷酸钼3-8份和氯化石蜡5-12份。一种粉末冶金同步器轮毂的制备方法,包括混合、模压、高温煅烧、蒸汽处理、浸油处理和整形处理。本发明提供的同步器轮毂,具备较高的致密性,且抗压强度和断裂韧性较为优异,同时,耐磨性能优良,是一种非常理想的同步器轮毂。

1016

1016

0

0

本发明公开了一种粉末冶金制动蹄片一次烧结成型工艺,包括以下步骤:(1)在常温下对制动蹄钢质底板上表面进行除油和喷砂处理;(2)对制动蹄钢质底板使用氧乙炔火焰加热、预温;(3)采用氧乙炔喷焊枪将低熔点合金粉末“Fe-30”喷涂于钢质底板上表面;(4)将钢质底板置于模具中,在钢质底板上表面上加入粉末冶金组合配料预压成型;(5)将预压成型的半成品放置在一氧化碳烧结炉进行焙烧;(6)成品出炉冷却,表面喷塑。本发明解决了现有技术中粉末冶金制动蹄片采用铆合和螺栓连接方式工艺繁琐,使用寿命较短,浪费粉末冶金摩擦材料的问题。提供了一种将粉末冶金组合配料和钢质底板烧结成型的工艺,可以大大提高粉末冶金摩擦衬片的利用率。

659

659

0

0

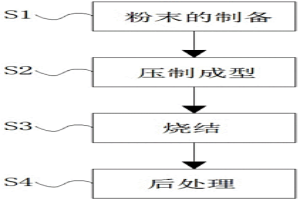

本发明公开了一种粉末冶金辅助材料的制备工艺,具体包括以下步骤:S1、粉末的制备,S2、压制成型:将步骤S1得到的改良型冶金粉末原料倒入加压设备中,S3、烧结,S4、后处理,本发明涉及粉末冶金技术领域。该粉末冶金辅助材料的制备工艺,可实现对冶金原料在制粉过程中采用机械和化学结合的方法进行处理,来降低制得的冶金粉末中杂质的含量,达到了通过在粉末原料中增加增塑剂,来使冶金粉末成型更好的目的,大大提高了粉末冶金产品的纯度较,减少掺入杂质的含量,很好的避免了由于冶金粉末之间的粘结性较低,使粉末在成型时成型性和可塑性较差,导致成型失败的情况发生,从而大大方便了生产人员粉末冶金辅助材料的制备。

781

781

0

0

本实用新型公开了一种冶金熔渣取样装置,包括电源处理箱和连接杆,电源处理箱左侧设有连接杆,电源处理箱左侧设有支撑杆,且电源处理箱和连接杆通过支撑杆固定连接,电源处理箱内部上方设有正向电流器,且正向电流器嵌入设置在电源处理箱中,该种冶金熔渣取样装置,具有自动取样功能,且取样后与外界隔绝,不会使冶金熔渣与外界反应,正向电流器工作,使电机带动主动轴和从动轴正传,由于取样管和连接块为焊接连接,因此连接块带动取样管逆时针转动,取样管受到冶金熔渣等的挤压,管盖向内打开,冶金熔渣进入到取样管中,耐高温保护层防止了高温熔渣损坏取样管。

1010

1010

0

0

本发明涉及粉末冶金制造领域,尤其涉及一种铁基粉末冶金材料的制备方法。本发明通过铁粉、镍粉等金属粉末进行混合物,同时增添了碳化钙,利用高压进行挤压,使粉末间的金属充分混合,在高温煅烧过程中,通过高温中利用碳化钙的分解,释放二氧化碳,是金属中产生孔隙,形成的氧化钙储存在孔隙中,提高了冶金材料的耐腐蚀性能,同时利用孔隙,实现石墨更好的碳渗,提高冶金材料的性能,再将其与二氧化硅进行混合球磨,增加物料间的混合性,通过高温烧结及掺杂金属的催化作用下,利用二氧化硅与石墨的作用,形成碳化硅,而增加的硅元素对冶金材料中的孔隙进行进一步的填充,降低了孔隙率,增加了冶金材料的性能。

1096

1096

0

0

本发明涉及一种高温固体冶金渣粒余热回收装置,具有筒体;所述筒体内设有换热管组;筒体的上端设有供高温固体冶金渣粒进入的进渣口,筒体的下端设有供高温固体冶金渣粒排出的排渣口;换热管组的进口和出口均设置在筒体上;所述筒体内还设有折流板组;所述折流板组包括多块从进渣口至排渣口呈折线排布的折流板;折流板组与筒体的内壁形成供高温固体冶金渣粒从进渣口流向排渣口的折线通道;所述换热管组贯穿折流板组。本发明可与高温固体冶金渣粒的造粒机配合使用,实现持续吸收高温固体冶金渣粒的余热的要求和效果。同时该装置拆装方便,方便对其内部进行维护。

693

693

0

0

本发明属于粉末冶金领域,本发明公开了一种粉末冶金铝合金材料及其制备方法,所述的材料重量百分比为Cr为0.8wt%-2.4wt%、Ca为1.5wt%-3.5wt%、Mo为0.3wt%-0.9wt%、Cu为5.9wt%-9.3wt%、Ni为4.6wt%-6.6wt%、Ti为1.5wt%-2.8wt%、Eu为0.2wt%-0.4wt%、Ta为0.3wt%-0.6wt%、余量为Al;制备方法包括下述步骤:(1)将金属原料混合均匀;(2)球磨;(3)压制成型;(4)将金属材料高温烧结,再将上述的金属材料自然冷却,制备为粉末冶金铝合金材料。

1179

1179

0

0

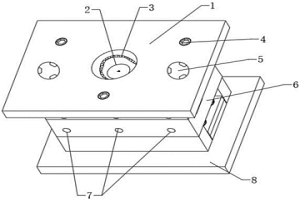

本实用新型公开了一种粉末冶金成型模具,包括上模板和下模板,所述上模板的中间设置有进料嘴,所述进料嘴的左右两边各设置有一个弹簧限位器,所述上模板的表面安装有安装栓,所述弹簧限位器下方设置有引导柱,所述引导柱顶部安装有减震弹簧柱,所述上模板的下方通过传动立柱与压模板相连接,所述压模板密封设置在成型腔的顶部,所述上模板与所述下模板之间设置有模具壳体,所述模具壳体的正面设置有三个冷却口,该种粉末冶金成型模具,具有止逆的作用,可以在压制成型时避免冶金粉末回流,同时本实用新型具有引导压制、减震的作用,可以降低本实用新型各部件之间的碰撞和挤压,延长本实用新型的使用寿命,提高冶金粉末成型质量。

694

694

0

0

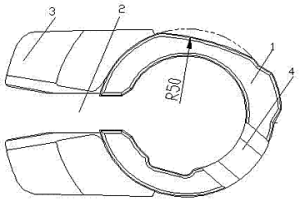

本实用新型涉及一种粉末冶金变速箱互锁块。所述的互锁块包括粉末冶金压制烧结而成的圆柱形带圆弧的本体,所述的本体上有一开口槽,所述的开口槽两边对称分布两个小爪,所述的圆柱形带圆弧的本体径向设有横槽,所述本体上圆弧与圆柱形本体相交的弧线R 50mm。本实用新型加工方便、加工成本低、耐磨性好、尺寸精度高、成品率高、使用寿命长,与目前在变速箱中所用的冲压件相比,由于是通过粉末冶金压制烧结为一整体,其整体密度大于6.8g/cm3,所述的粉末冶金的成分组成包括:石墨0.3%MAX;镍粉1~5%;铜粉1~5%;余量为铁粉。经过配粉、混合、装模、压制、烧结成型,经后道的机加工热处理而成。

1104

1104

0

0

本实用新型公开了一种冶金设备用定时散热装置,包括箱体,所述箱体内壁的底部固定连接有冷凝箱,所述箱体内壁的两侧均设置有隔热管,所述箱体的内部设置有冶金箱,所述隔热管表面的一侧与冶金箱的表面之间设置有保温层,所述冶金箱内壁的上下两侧均固定连接有升温装置,两个所述升温装置相对的一侧均固定连接有冶金板。本实用新型利用通过进水管放入水进入到冷凝箱,通过增压泵将水充满整个隔热管进行隔热,通过第一降温板与第二降温板及冷凝装置对水进行降温,从而保证箱体的外壳一直保持常温,隔热效果好,通过水流隔热不存在形变,并且通过定时装置可以定时对水进行降温,并且可以控制水流的大小,从而可以进行节能。

1041

1041

0

0

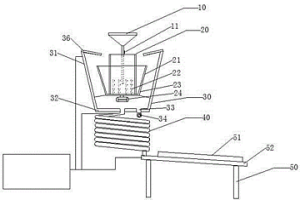

本实用新型公开了一种提高冶金渣利用价值的回收装置,其特征在于:包括冶金渣转接漏斗、分粒装置、渣粒收集装置,渣粒间冷装置、输送装置和循环冷却水系统;所述的分粒装置设置于冶金转接漏斗的下方,冶金渣转接漏斗的末端从分粒装置的顶部深伸入;渣粒收集装置围绕在分粒装置四周,渣粒收集装置底部的出口连接渣粒间冷装置顶部的入口,渣粒间冷装置底部的出口连接输送装置;所述渣粒收集装置、渣粒间冷装置和输送装置均连接循环冷却水系统。本实用新型的装置回收的高温冶金渣品质高,直径在回收的过程中不会对环境造成污染,回收过程中将高温冶金渣的余热转换给循环冷却水,提高了高温冶金渣热利用率。

1117

1117

0

0

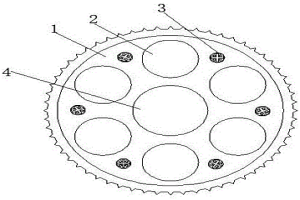

本发明公开了一种铝基齿轮用粉末冶金材料及其制备方法,其组成按重量百分比包括:润滑剂2.3%、锌3.6~4.2%、镍1.2~3.3%,乙烯1.3%、银0.2%,其余为铝和难以去除的杂质,其制备方法包括:(1):对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的粉末冶金材料,使用本发明的制备方法能够提高粉末冶金材料的屈服强度与冲击强度。

1072

1072

0

0

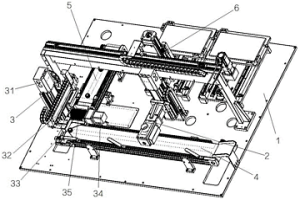

本发明涉及冶金件打磨设备领域,尤其是冶金件毛边打磨并排列设备。该设备包括机台、冶金件顶面磨光机构、冶金件底面磨光机构、水平传送台一、水平传送台二、冶金件移出机构,所述冶金件顶面磨光机构、冶金件底面磨光机构、水平传送台一、水平传送台二、冶金件移出机构均安装在机台上,水平传送台一的传送面与水平传送台二的传送面相互垂直。本发明通过冶金件顶面磨光机构打磨冶金件上表面的毛边。通过冶金件底面磨光机构来打磨冶金件下表面的毛边。通过水平传送台一与水平传送台二在两个方向长传送冶金件。通过冶金件移出机构将打磨好的冶金件排列后移出。本申请提高了冶金件打磨的工作效率。

876

876

0

0

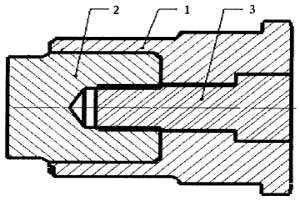

本发明公开了一种控制盘粉末冶金成形模具的组合上冲,包括上外冲、上内冲、螺杆三个组件,其中,所述上外冲与所述上内冲通过所述螺杆连接。本发明的控制盘粉末冶金成形模具的组合上冲,解决了上冲在成形过程中产生开裂问题,从而延长模具的使用寿命,降低生产成本;且提高了上冲表面粗糙度,从而改善了模具在成形过程中粘上冲的问题,降低了产品裂纹风险,以及降低了双压导致模具破损风险,则该控制盘粉末冶金成形模具的组合上冲适用于作为粉末冶金成形模具。

1009

1009

0

0

本发明属于粉末冶金领域,本发明公开了一种用于单向轴承的粉末冶金材料的制备方法,其特征在于,所述的用于单向轴承的粉末冶金材料的制备方法步骤如下:步骤1:按重量百分比分别将Si、Ni、Rb、Mn、Y、Ta、Ho、Lu、余量为Fe,将上述的成分在球磨机中球磨;步骤2:将步骤1的成分在模具中进行冷压制;步骤3:将步骤2冷压后的粉末冶金材料在高温烧结炉中烧结,先将高温烧结炉内温度调为520-580℃,保持温度不变2-3h,第二步再升高温度为930-990℃,保持温度不变1-3h,第三步降温至400-440℃,保持温度不变1-2h,冷却,为用于单向轴承的粉末冶金材料。

747

747

0

0

本实用新型涉及粉末冶金零件技术领域,具体揭示了一种车用耐腐蚀高密粉末冶金零件,包括冶金零件,冶金零件正面的中央开设有连接孔,冶金零件正面绕圆周等距离开设有圆孔,连接孔与圆孔的外壁分别固定套接有第一导热环与第三导热环,第一导热环与第三导热环之间固定连接有第一导热连接柱。本实用新型通过空心柱与空心导热柱以及散热片之间的结构设计,能够使散热片可以对空心柱与空心导热柱上进行散热,从而使该散热装置可以对冶金零件进行散热,同时通过散热片内腔中央的导热板,也能对将冶金零件内部的热量传递到散热装置上,从而使该车用耐腐蚀高密粉末冶金零件达到了能够对粉末冶金零件进行降温散热的目的。

1068

1068

0

0

本实用新型公开了一种粉末冶金材料加工设备,所述粉末冶金材料加工设备通过使用往复式销钉螺杆挤出机代替传统的密炼机和开炼机等设备可以减小占地,提高加工效率,降低污染和成本。通过将粉末冶金材料原料、铁粉和助剂按比例分段加入往复式销钉螺杆挤出机可以将密炼、开炼等间断混炼工艺变为连续混炼工艺,通过往复式销钉螺杆挤出机对物料进行剪切、取向、切割、折叠、拉伸等功能可以提高粉末冶金材料原料、铁粉和助剂的混炼效果,提高产品质量。

890

890

0

0

一种高性能铁基粉末冶金零件的低温烧结方法,属于粉末冶金技术领域。本发明为了降低铁基粉末冶金零件烧结温度,同时也为了改善其性能,采取在普通铁基粉末冶金零件中加入纳米铜粉,利用纳米铜粉显著的表面效应和小尺寸效应来降低烧结温度,同时改善零件性能;为保证添加纳米铜粉以及脱模剂能与基体铁粉均匀混合,采用适当的混粉时间,并结合有效的冷压及烧结工艺,在较低温度下获得了达到性能要求的铁基粉末冶金零件。本发明将铁基粉末冶金工艺中的烧结温度降低约240?C,将有效提高生产效率,同时也能降低能耗并延长生产设备的使用寿命,具有较高的经济效益和社会效益;且性能亦有所提高,将对扩大铁基粉末冶金零件应用领域的发展起到推动作用。

967

967

0

0

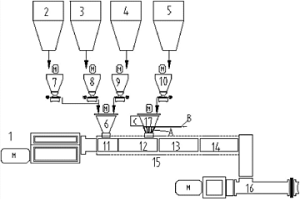

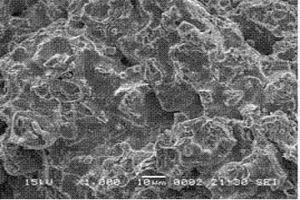

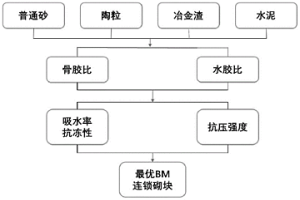

本发明公开了含有冶金渣的BM连锁砌块及其制备方法和应用,所述BM连锁砌块采用冶金渣部分或全部替代陶粒,其中冶金渣替代陶粒的质量百分比为30‑100%;BM连锁砌块包括水泥,水泥质量是冶金渣和普通砂总质量的0.11倍。与现有技术相比,本发明具有以下优点:(1)本发明的新型BM连锁砌块具有环保、节能、免抹灰、便于施工的特点,它在住宅工程中的应用有效地简化了砌筑工程施工工艺,缩短了施工工期,降低工程成本,也为住户的提前入住提供条件。(2)本发明成为废渣利用、环境保护及材料科学与工程领域的重要发展方向。(3)本发明通过对可装卸式城市环保BM连锁砌块的推广应用,使施工方更多的使用BM连锁砌块,减少生产成本,保护环境。

中冶有色为您提供最新的江苏有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!