全部

1031

1031

0

0

本发明公开了一种高含量B4C-Al中子吸收材料的制备方法,该方法是按照预定化学配比将B4C和Al合金粉末混合均匀后,置于具有铝合金框架的铝合金盒子中,真空烧结后,进行热轧,在坯料的密度达到70%-95%TD时,进行换向90°轧制,并去除坯料外层的铝合金包壳,再轧至预定尺寸后,进行退火处理,制成密度达到98%以上中子吸收材料,因此,本发明的制备方法工艺过程简单,对设备的要求不高,制备的B4C-Al中子吸收材料是均质材料,具有B4C含量高,使用性能稳定,可用做乏燃料贮存设施中作为临界安全控制的中子吸收材料。

873

873

0

0

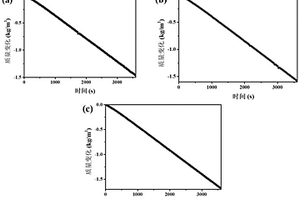

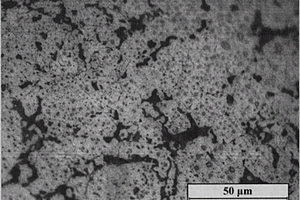

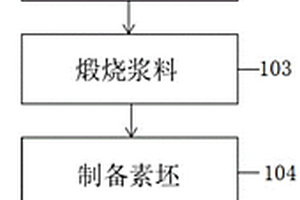

本发明公开了一种无压烧结制备高致密度Ti3AlC2块体的方法,该块体由Ti3AlC2注浆成型制成素坯后无压烧结制成,其中注浆成型用Ti3AlC2浆料的固相含量为40~75%,具体制备步骤:将Ti3AlC2粉末、分散剂和去离子水按比例湿法球磨混合1h~24h后,将浆料倒入硅胶石膏模具,固化后制得素坯,在惰性气氛,将烧结炉升温至1100~1600℃烧结1~24h,待炉温降到室温后,即制备出高致密度、高硬度的Ti3AlC2块体。本发明优势在于:(1)在素坯成型过程中无需加压,免去了昂贵的金属模具费用和加压设备费用,只需廉价的硅胶石膏模具;(2)在成品烧结过程中无需加压烧结,只需要通入惰性气氛或真空烧结。该材料具有组织均匀、致密度高、硬度高等特点。

994

994

0

0

本发明公开了一种石墨烯改性玻璃片的制备方法,将石墨粉溶于甲基苯磺酸溶液制备出石墨烯溶液,再与玻璃粉悬浊液混合,经过球磨后得到石墨烯玻璃粉混合液,用去离子水反复清洗过滤,经过真空加热除去残余水分和甲基苯磺酸,将粉体后放入真空烧结炉中烧结成型,最终得到石墨烯改性玻璃片。本发明简化了石墨烯的制备流程,提高了石墨烯的分散均匀性和纯度,玻璃片的力学性能、导电性、导热性、防紫外性能等得到改善,拥有广泛的应用前景。

795

795

0

0

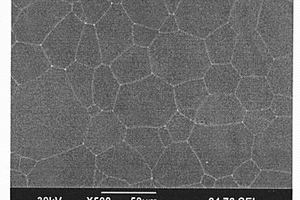

本发明公开了一种新型管状ITO靶材的制备方法,其特征在于:所述ITO粉末以铟锭和四氯化锡为原料,通过工序制备得到重量百分比In2O3:SnO2=96:3、纯度≥99.98%、粒度为0.7~1.5μm的ITO,所述ITO粉末通过化学共沉淀、脱水、煅烧及球磨的工序制备而成,通过化学共沉淀、脱水、煅烧及球磨等现有技术对原料进行处理得到ITO粉,再通过对ITO粉进行真空烧结、降温制备得到ITO靶材,方法简单,操作方便,便于推广使用,从而在制备中不容易出现管状ITO靶材组织的偏析现象,晶粒不是很微细均匀,纯度也不是很高的问题,并且具有尺寸大型化制作、高密度化、符合多种领域的使用,这样提高了管状ITO靶材的领域使用,从而具有很好的市场竞争力度,不容易被市场所淘汰。

1167

1167

0

0

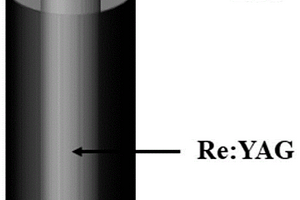

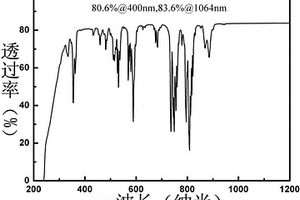

本发明涉及一种双掺杂稀土离子的钇铝石榴石透明陶瓷材料及制备方法,其特征在于透明陶瓷材料的化学组成通式为:(Y1-x-yYbxNdy)3Al5O12,其中0.01≤x≤0.1,0.005≤y≤0.05。根据组成通式进行称量配料,原料采用商业的高纯粉体或共沉淀法制备的纳米粉体,经过球磨混匀,成型,真空烧结,退火处理后得到透光性良好的Yb,Nd:YAG透明陶瓷。采用双掺Yb,Nd稀土离子可以达到提高泵浦光的吸收效率和降低激光振荡阈值的目的,具有很实际的应用价值。

本发明公开了一种基于碱活化多孔碳化木屑堆积床材料的制备方法及其在太阳能淡化海水方面的应用,收集木屑,经过筛选,称取一定质量的木屑,将其放入模具中冷压成型得到多孔木屑堆积床;然后将多孔木屑堆积床放入石英管式炉中进行真空烧结,将烧结后的木屑堆积床放置于氢氧化钾乙醇溶液中浸泡5~15min,洗涤、干燥后,再置于管式炉中进行真空碳化,即得。本发明利用加工木材产生的木屑废弃物,并基于木屑制备光热转换材料,具有成本低,制作工艺简单,可规模化生产等优点,并且通过碱活化处理之后,多孔木屑堆积床有极强的亲水能力,可以快速输运水分到蒸发表面,保证高效的太阳能海水淡化。

1292

1292

0

0

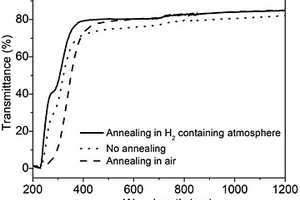

本发明涉及一种稀土掺杂钇铝石榴石(RE:YAG)透明陶瓷的制备方法,其特征在于以氨水为沉淀剂,利用反向滴定共沉淀工艺制备钕掺杂钇铝石榴石粉体。粉体成型后先利用氢气氛烧结法初步烧结,再利用真空烧结法二次烧结,得到透明陶瓷样品。所得样品在400~1000NM波段内透过率在57%以上。这种烧结方法不仅可以降低透明陶瓷的烧结温度,还可以有效降低材料中的气孔率,提高其光学透明性。

本发明公开了一种采用Isobam凝胶注模制备YAG基多层复合结构透明陶瓷的方法,所制备的多层陶瓷满足下式所示的结构:YAG/Re:YAG/YAG或YAG/Re:YAG/Re:YAG,其中YAG层由Y3A15O12组成,Re:YAG层由(Y1‑xRex)3A15O12组成,0.02≤x≤0.2;Re为稀土元素铈、镨、钕、钐、铕、铽、镝、钬、铒、铥或镱中的一种;首先配制Isobam凝胶注模成型用浆料,然后将浆料进行除泡处理后浇注到模具中,第一层浆料凝胶固化后再浇注其他层浆料,完全凝胶化后干燥处理,排胶;将排胶后的素坯真空烧结退火,双面抛光后即得多层复合结构透明陶瓷。本发明提供的方法以水基浆料为主,绿色环保,制得的陶瓷具有高密度、结构复杂、光学质量好、透过率高、界面离子扩散范围小等特点,非常适于大尺寸及复合结构YAG基透明陶瓷材料的制备。

1061

1061

0

0

本实用新型公开了一种蚀刻复合烧结成型的吸液芯结构,其包括上本体和下本体,上本体的结构面经由蚀刻工艺加工成型若干个上毛细沟槽,下本体的结构面经由蚀刻工艺加工成型若干个下毛细沟槽,上本体和下本体经由真空烧结成型为一体式的所述吸液芯结构,吸液芯结构的厚度d0为0.10‑0.25mm。本实用新型蚀刻加工的上下沟槽结构烧结成具有双面毛细结构的薄型沟槽吸液芯结构,可以有效提升吸液芯的毛细能力,提高超薄均热板的均温性能;其次,加工过程简单,成本低廉,适用于超薄均热板吸液芯的产业化需求。

802

802

0

0

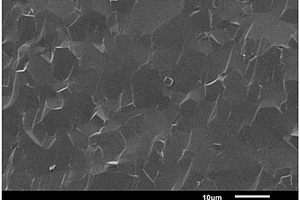

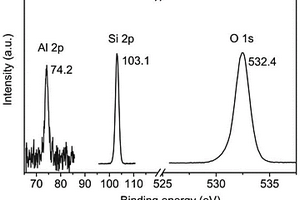

本发明属于光学镀膜材料领域,具体涉及一种硅氧铝三元复合光学镀膜材料及其制备方法。本发明以固体置换法为技术核心,包括原料高温烧结、冲压成型、破碎筛分、真空烧结等工艺。本发明制备出的复合光学材料具有高致密性、高重现性及镀膜高均匀性等特点,对传统光学薄膜存在的不耐摩、膜层龟裂、出现网状道子等现象进行改善。本发明制备方法操作工艺简单便捷,得到复合硅氧铝光学薄膜结构稳定,耐磨耐腐蚀,折射率低以及透光率高,可以广泛用于光学镜头、手机面板、手机盖板、行车记录仪、安防镜头等光学元件中。

1165

1165

0

0

本发明涉及一种固体自润滑复合材料及其制备方法,属于金属基自润滑摩擦材料的技术领域。其原料为铜粉、锡粉、镍粉、二硒化钨,石墨及碳化钨。其中,自润滑复合材料是以铜为基体,石墨及二硫化钨纳米片为固体润滑添加剂。其质量百分比,由铜粉为65%~80%、锡粉为5%~12%、镍粉1%~10%、二硒化钨1%~8%、石墨1%~5%、碳化钨0.5%~3%组成。采用粉末冶金温压烧结成型,真空烧结获得铜基自润滑复合材料。该材料具有摩擦系数低,强度高,抗磨损能力高等特点,从而满足不同条件下对铜基自润滑材料的需求。

1199

1199

0

0

本发明公开了一种基于涂覆氧化铝溶胶的碳化硅纤维的制备方法,包括以下操作步骤:将氧化铝颗粒和去离子水按比例混合得到氧化铝悬浊液,然后加入适量醋酸溶液和流平剂、消泡剂、润湿剂,再将悬浊液倒入球磨机中,球磨一段时间后再加热磁力搅拌得到氧化铝溶胶,最后将碳化硅纤维在氧化铝溶胶中浸渍提拉涂层,经过干燥和真空烧结后制备出表面含有氧化铝涂层的碳化硅纤维。本发明工艺简单、成本较低,适合大规模工业化生产,而且氧化铝涂层分散均匀、稳定性良好,可以在碳化硅纤维上长期稳定存在。

1174

1174

0

0

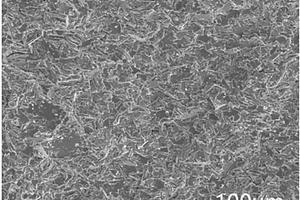

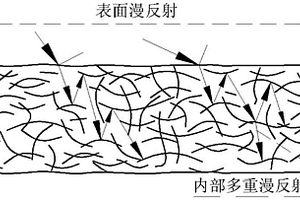

本发明公开的是一种漫反射型电磁波屏蔽材料。漫反射型电磁波屏蔽材料由具有高磁导率的烧结金属纤维无纺布毡组成。金属无纺布毡可通过干法无纺制毡或湿法无纺制毡制得,然后经过高温真空烧结而成。当电磁波遇到屏蔽材料时,部分电磁波会在屏蔽材料的表面发生不同角度的漫反射,绝大部分电磁波会在屏蔽材料内部发生错综复杂的多重漫反射。由于屏蔽材料采用的是金属纤维无纺布毡,其内部杂乱无章的金属纤维结构,显著增强了屏蔽材料内部对电磁波的多重漫反射作用,从而达到对电磁波的屏蔽目的。本发明的漫反射型电磁波屏蔽材料屏蔽效果优良,应用领域广,尤其适合在低频环境中使用。

837

837

0

0

本申请涉及一种高光学性能的荧光透明陶瓷的制备方法,其包括以下步骤:(a)对氧化钇、氧化铝和氧化铈的金属氧化物粉体煅烧;(b)将煅烧后的金属氧化物粉体及碳酸钙粉、四乙氧基硅烷放入球磨罐中,同时加入球磨介质,进行球磨,得到浆料;(c)对浆料进行干燥处理,并将干燥后的粉体碾碎,过筛后,得到分散均匀的粉体,再次进行煅烧,冷却之后再次过筛,得到最终粉体;(d)将最终粉体加入模具内,干压成型之后,再冷等静压,得到素坯;(e)烧结素坯;(f)对烧结后的素坯进行退火、加工,得到荧光透明陶瓷。本申请比一步真空烧结的陶瓷外观优异,得到了一种光学质量优异的荧光透明陶瓷。

970

970

0

0

本申请公开了一种高可见光透过率氧化钇透明陶瓷的制备方法,采用高纯Y2O3原料,经球磨、干压成型以及冷等静压成型得到素坯,然后依次经过真空烧结、热等静压烧结和氢气气氛热处理。本发明通过氢气气氛热处理,相比于传统空气或氧气热处理工艺,具有更高的可见光透过率。陶瓷在可见光透过率高达80%。

本发明公开了一种用于废水深度处理的微孔过流臭氧催化陶瓷膜及其制备和应用方法,属于废水深度处理用催化剂技术领域。本发明的催化陶瓷膜以经过预烧和研磨的400~600目Al2O3粉末与硝酸镝、硝酸钼、硝酸锰的催化成分负载溶液混合,以羟丙基甲基纤维素、聚乙二醇和硝酸镝、硝酸钼、硝酸锰水溶液为成型助剂,经和膏、炼泥、挤出成型、干燥、真空烧结等工序而成。本发明制备的微孔过流臭氧催化陶瓷膜创新性地将微孔过流与臭氧催化氧化技术进行耦合,通过外部压差作用使废水以较高流速通过陶瓷膜的微米级孔道,有效地促进了臭氧及有机物污染物与催化剂表面的传质效率,同时催化剂内部发达的微米级孔道极大增加了单位体积催化模块的有效催化面积。

1127

1127

0

0

本发明公开了一种具有混晶结构的WC‑Co硬质合金制备方法。首先对鳞片状石墨粉进行分散处理,然后以分散处理后的鳞片状石墨粉、WC粉、WO3粉、Co粉为主要原料配制成混合料,经球磨、添加成型剂、压制成型和脱脂工序,最后在真空烧结炉中进行高温烧结,得到具有混晶结构的WC‑Co硬质合金。该方法制备的混晶结构硬质合金,其小颗粒硬质相由细WC直接引入,大颗粒硬质相由WO3和鳞片状石墨粉通过原位碳热还原反应生成。所得材料的显微组织均匀,同时具有较高的抗弯强度、硬度和断裂韧性。该制备方法采用成本低廉的三氧化钨和鳞片状石墨粉为主要原料,使成本大幅降低,且工艺简单,能耗较低,具有广阔的应用前景。

852

852

0

0

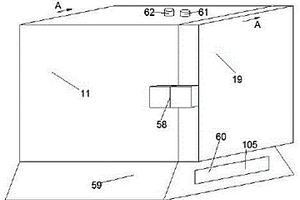

本实用新型涉及一种用于钕铁硼磁体生坯集合进炉的手套箱,包括机架,在机架的上部设有工作台,工作台上方设有由箱体框架和耐压透明玻璃组成的箱体;在箱体的一侧设有进料口,进料口处设有气动进料门,在另一侧设有与真空烧结炉炉口尺寸相同的出料口,并在出料口的两侧设有锁紧机构;在箱体上还设有操作口、惰性气体充入孔和氧气排除孔,并在操作口上设有操作手套;在箱体内设有氧气监测探头,在工作台上设有物料传送机构,物料传送机构采用驱动电机进行驱动传输。该手套箱的结构简单可靠,使用方便,密封性好,从送料到码料的全过程将钕铁硼磁体生坯封闭在受惰性气体保护的箱体中,有效避免了其被氧化,保证了产品的性能。

832

832

0

0

本发明公开了一种凝胶注模制备YAG基芯壳结构棒状透明陶瓷的方法,将单体、交联剂、分散剂、pH调节剂与去离子水混合配制成预混液;将Re:YAG陶瓷粉体加入到预混液中,配制成水基陶瓷浆料,然后球磨;在球磨陶瓷浆料中加入催化剂后真空除泡,再加入引发剂超声搅拌;将陶瓷浆料注入圆柱玻璃管模具中,凝胶固化后脱模;以Re:YAG素坯为型芯放入圆柱玻璃模具中,在型芯周围注入纯YAG浆料,凝胶成型YAG/Re:YAG;将脱模后的复合结构素坯在恒温恒湿箱中干燥;煅烧,最后真空烧结得到芯壳结构YAG/Re:YAG透明陶瓷。本发明制备的YAG基芯壳结构棒状透明陶瓷,水基浆料绿色环保,工艺简单效率高,成型素坯质量好,素坯致密度均匀且高,非常适应于大尺寸复合结构YAG透明陶瓷材料制备。

1119

1119

0

0

本发明公开了一种化工用多色度颜料配方及制作方法,按照重量份数由如下原料组成:钛白粉10‑20份、铁红15‑18份、铬黄8‑13份、氧化铬绿8‑12份、五氧化二钒15‑20份、钼铬红9‑11份、炭黑5‑8份、永固紫1‑3份、永固黄2‑4份、柠檬黄5‑7份、酞青蓝10‑12份、红铅丹9‑13份、氧化锡3‑5份、分散剂2‑4份、颜色稳定剂5‑8份、胶体1‑3份、酸碱缓冲剂5‑7份,经过研磨破碎,搅拌溶解以及高温真空烧结,以有色矿物为基本原料,添加分散剂和颜色稳定剂,分散性好以及颜色成分更加稳定,在烧结过程中,保持各方面搅拌均匀配比中所显示的颜色,呈现出多色度,具有防水防油胶层,在酸性环境下,使制作出来的颜料色彩更加稳定和鲜艳,生产效率高,色度性能优良,生产工艺操作方便,成本较低。

915

915

0

0

本发明公开了一种凝胶注模成型制备Re:YAG透明陶瓷的方法,属特种光学陶瓷制造工艺技术领域,具体为采用一定量的有机单体和交联剂,两者溶解于水中和陶瓷粉体球磨混合20~40小时,之后加入一定量的引发剂和催发剂,真空除泡后直接注入一定形状的模具中,放入50~100℃烘箱中引发反应凝固成坯体。这种成型方式因为凝胶体是网络大分子结构,陶瓷颗粒被固化在网状分子结构中,在干燥过程中溶剂中的溶解物不会随溶剂的定向移动而迁移,所得坯片成分及结构非常均匀避免了如注浆成型、干压成型产生的密度梯度,非常有利于在真空烧结过程中坯体中气孔排除,得到高透明、整体均匀性的好的陶瓷体。

1082

1082

0

0

本发明公开了一种双螺杆整体合金衬套及其制备方法,包括压头,模套和芯模,所述模套包括外模套和内模套,所述内模套与芯模之间放置合金粉末,首先对热压烧结炉抽真空,然后加压,对粉末进行冷压成型,之后开始升温,进行热压烧结,保温完成后卸压,继续升温至粉末熔点,最后断电自然降温。温度低于100℃后出炉;通过采用热压烧结工艺,提出一种具有高耐磨、耐腐蚀且加工工艺简单、生产成本低的双螺杆整体合金衬套及其制备方法。该方法既能改善真空烧结工艺产品的力学性能和耐磨性,提高产品的使用寿命,又能明显降低热等静压工艺的制备成本。

750

750

0

0

本发明公开了一种钕铁硼烧结炉,包括机体外壳,机体外壳内设有工作腔,工作腔内设有托板,托板内设有开口向上的称重腔,称重腔底壁固设有称重器,称重腔左右侧壁位置对称设有开口朝向称重腔中心的第一限位滑槽,第一限位滑槽远离称重腔中心一侧的侧壁设有第一电机,第一电机靠近称重腔中心一侧的端面设有第一螺杆;本发明设有的压块能压紧烧结腔内的钕铁硼,在钕铁硼烧结时提供高压环境,使钕铁硼的结合密度更高,提升钕铁硼的品质,设有的隔热闸门将钕铁硼真空烧结炉分为烧结区和冷却区,使冷却钕铁硼时只需降低冷却腔的温度就行节省了能源。

875

875

0

0

本发明涉及一种纳米级碳化硅增强金属基复合材料及其制备方法,将占重量比为0.1%~25%的纳米级碳化硅球形粉体和金属粉末分别均匀混入粘结剂中得到两种预混料,将两种预混料按一定配比复合在混炼机混炼成为均匀的喂料,并依此进行注射成型,脱除粘结剂和真空烧结得复合材料成型产品。应用本发明的技术方案,创新性地使用了beta相碳化硅纳米级球形粉体作为增强相,并且将金属粉体和beta相碳化硅纳米级球形粉体分别均匀混入在相应粘结剂中,同时结合快速注射成型技术,可批量化生产,由此得到的相对密度达到99%,具有性能好、低成本等优势。

801

801

0

0

本申请公开了一种高性能钕铁硼永磁材料的制备方法,包括以下步骤:真空熔炼技术制备钕铁硼薄带;氢破碎及气流磨粉工艺制备细粉;磁粉的取向、静压成型,真空烧结制备成高性能钕铁硼永磁材料。本发明的优点在于熔炼所采用的制备工艺冷却速度快、降低α‑Fe产生;氢破碎及气流磨破碎结合的制粉工艺效率高、粒度分布均匀、有助于后期取向;取向一致性工艺有助于提高磁体的综合性能。

832

832

0

0

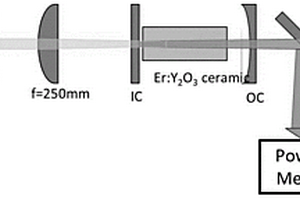

本发明公开了一种透明陶瓷,包括将Y2O3和含Er的掺杂剂按化学式(ErxY1‑x)2O3进行称重混合,其中,0.0005≤x≤0.005,并依次经过球磨、烘干、研碎、过筛和煅烧处理,得到Er:Y2O3粉体;将Er:Y2O3粉体进行成型处理,得到素胚;将素坯放置于1400‑1800℃的真空环境中烧结0.5‑50 h,可再于1400‑1800℃的惰性气体中热等静压烧结0.5‑8 h,最后在600‑1300℃的空气或氧气气氛下退火0.5‑30 h,经两面抛光后,得到Er:Y2O3透明陶瓷;本发明采用真空烧结与热等静压处理结合的方式,可以在不额外添加烧结助剂的前提下,制备出高光学质量的Er:Y2O3透明陶瓷,在合适的泵浦源的激发下,可利用Er3+离子的4I13/2→4I15/2能级跃迁,在不产生泵浦光暗化效应情况下,可以实现能够被人眼安全吸收的1.6μm激光输出。

966

966

0

0

本发明涉及一种涂料组合物,尤其是一种用于硬质合金生产的涂料;它是采用以下组分和配比制成:石墨粉20~40%、吐温4~8%、聚乙烯醇0.2~1.0%、甲醛0.05~0.5%、氧化铝粉1~5%、水溶性胶0.1~1.0%、蒸馏水50~70%;本发明具有附着力强,涂刷时易于分散均匀,真空烧结过程中对硬质合金制品的防粘性优良等特点,且配制工艺简单,成本低,使用它能提高硬质合金产品质量的稳定性,有利于硬质合金的大规模工业化生产,经济效益好。

1031

1031

0

0

本发明公开了一种高强度耐磨型磨料用树脂,包括废树脂料、二氢化诺卜醇、L‑扁桃酸甲酯、纳米二氧化硅、绢云母高岭土、耐磨改性助剂、乳化剂;本发明还公开了一种高强度耐磨型磨料用树脂的制备方法,包括按重量比分别称取各原料,备用;将各原料放入混料机中混合、保温处理;向上述物料中加入耐磨改性助剂和乳化剂进行湿磨;喷雾造粒、喷涂机喷涂、真空烧结;本发明提供放的磨料用树脂具有较强的耐磨强度和硬度,本发明提供的高强度耐磨型磨料用树脂的制备方法生产效率高,具有推广价值。

941

941

0

0

本发明提供了一种电解锰渣多孔陶瓷材料的制备方法,先取电解锰渣、可溶性淀粉、碳酸钙、高岭土、甲基纤维素、聚乙稀醇、酵母粉、酚醛树脂、壳聚糖、聚乙烯醇缩丁醛、丙烯酰胺混合,加至水中,球磨,将所得混料进行陈化处理,得陈化混料;再将陈化混料与柠檬酸、大豆卵磷脂、碳酸乙烯酯装填入成型模具预压,压坯干燥后依次进行固化处理、碳化处理、真空烧结,即得。本发明的电解锰渣多孔陶瓷材料气孔率可达67.21%,吸水率在66.35%以上,体积密度在1.05?g·cm?3,抗压强度达15.48MPa,具有优良的综合性能和吸附性能。

中冶有色为您提供最新的江苏有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!