全部

996

996

0

0

本发明公开了一种从低品位含铌矿中提取铌的方法,以白云鄂博矿经选铁、稀土、萤石得到的原料或白云鄂博矿经选铌得到的富集物为原料,(1)将原料与氟化氢铵混匀后焙烧,得到焙烧矿;(2)焙烧矿与盐酸进行酸浸,盐酸浓度:3.5~8.0mol/L,浸出温度:50~95℃,浸出时间:40~120min;(3)酸浸渣用氢氧化钾溶液分解,酸浸渣与氢氧化钾的质量比为1.0︰2.5~8.5,分解温度:150~350℃,分解时间:50~240min;(4)分解产物在水中浸出,浸出温度:50~95℃,浸出时间:30~100min,过滤得到含铌的浸出液。本发明的优点是提铌工艺简化,铌的浸出率可达到97%以上。

1215

1215

0

0

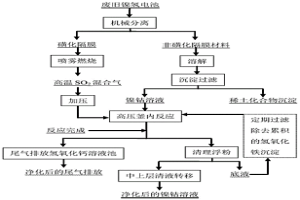

本发明属于废旧材料再处理技术领域,具体涉及一种除去废旧镍氢电池中铁的方法。将废旧镍氢电池分离出磺化隔膜和非磺化隔膜材料;将非磺化隔膜材料溶解,分离出稀土化合物沉淀后得到镍钴溶液;将磺化隔膜细碎后经喷雾装置喷入燃烧炉,进行富氧空气气氛下的燃烧;燃烧产生的混合气体经加压后与镍钴溶液在高压釜内混合反应;反应完毕后进行中上层清液转移,得到深度净化的镍钴溶液,直接进入后续的三元前驱体合成工序。本发明工艺简单,能够将磺化隔膜中的硫以二氧化硫与空气混合物的形式进入镍钴溶液池,进行除铁,去除率大于99.5%,实现硫再利用;SO2氧化后产物为SO42‑,不引入其它杂质离子,除铁的成本低,具有重大工业价值。

1056

1056

0

0

本发明涉及一种降低稀土工业废水中钙含量的方法,其特征是:以稀土酸法工艺产生的硫酸镁废水为原料,以草酸钠作为沉淀剂,按废水中钙含量反应所需草酸钠的量的1.2倍,将草酸钠缓慢加入到废水中,搅拌0.5-1小时,过滤。其优点是:改善传统废水工艺上将钙镁作为同类污染物一起处理,产生大量废渣的缺点,定向去除钙离子而不影响镁离子浓度。钙含量下降80%以上,产生渣量大幅减少,且成分单一,具有经济价值,草酸钙渣可作为制备草酸原料。经过降钙的废水可采用膜浓缩或其它先进水回收设备回收水资源,增加了设备寿命和使用周期,有利于水资源的回收。

958

958

0

0

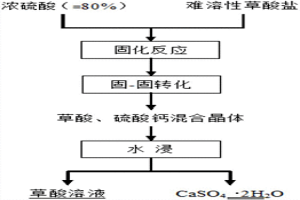

本发明公开了一种草酸钙废渣固‑固转化回收草酸的方法,包括:将混合废渣与浓硫酸混合,搅拌均匀后发生固化反应;待两相固化后进入反应器进行固‑固焙烧转化,得到硫酸钙和草酸混合晶体;再用水与混合晶体产物调浆,混合浸出,过滤得到草酸溶液。本发明草酸转化效率高,硫酸的消耗量少,克服了传统工艺中余酸剩余量大,工艺流程长,回收成本高等缺点。

1012

1012

0

0

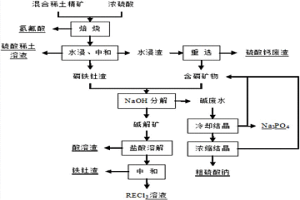

本发明公开了一种酸碱联合分解混合型稀土精矿的方法,包括:将混合稀土精矿与质量百分含量>92%浓硫酸按比例混合,混合物在120‑180℃下焙烧分解150‑300min;水浸液经过中和后,形成磷铁钍渣和硫酸稀土溶液;含磷矿物和磷铁钍渣与质量百分含量为45%‑70%的氢氧化钠溶液按照混合精矿与氢氧化钠重量比为1:0.1‑0.2,在130‑180℃下分解;碱解矿经过洗涤、盐酸溶解、中和除杂后形成酸溶渣、铁钍渣和氯化稀土溶液。本发明大幅降低酸、碱、能源消耗,解决三废污染问题,并综合回收氟、磷、钍等有价资源。

1159

1159

0

0

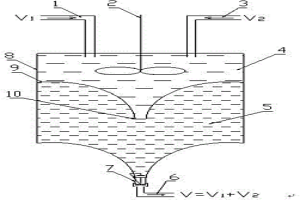

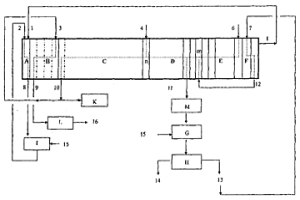

本发明涉及一种细粒度低氯根碳酸稀土的生产方法及装置,其主要特征是:在设计的特殊沉淀反应装置上,以并流的加料方式加入氯化稀土和碳酸盐溶液,通过控制加料速度和出料速度,控制碳酸稀土的陈化时间,实现反应区和结晶区的空间分离,进而达到了直接从盐酸介质中沉淀得到细粒度低氯根碳酸稀土产品和连续化生产的双重目的。采用本发明可以用廉价的碳酸氢铵在盐酸介质中直接得到氯根含量低于50ppm的细粒度碳酸稀土产品,沉淀反应装置结构简单,可以实现连续化生产。

1273

1273

0

0

本发明公开了一种从白云鄂博尾矿中提取铌的方法,(1)原料与氢氧化钠和助熔剂混匀后进行焙烧,焙烧温度:350~700℃,焙烧时间:90~200min;(2)水洗焙烧矿,过滤得到水洗渣和水洗液;(3)用盐酸进行酸浸,盐酸浓度:3.5~8.0mol/L,浸出温度:50~95℃,浸出时间:40~120min;(4)用质量分数15~40%的无机酸酸浸步骤(3)中的酸浸渣,过滤得到含铌的酸浸液。本发明的优点是:原料中铌的浸出率达到了95%以上,实现了低品位铌的高回收;与传统的氢氟酸工艺相比,本发明的氢氟酸浓度和用量都大大降低,缩短了铌矿物的分解速度,优化了工作环境,减轻了废水处理压力。

999

999

0

0

本发明公开了一种降低稀土硫酸盐水浸液中铁含量的方法,包括以下步骤:将稀土硫酸盐水浸液与氧化剂混合并反应,得到氧化反应溶液;其中,所述稀土硫酸盐水浸液的pH值为4~5.5;将氧化反应溶液与碱土金属氧化物混合并反应,然后固液分离,得到含氢氧化铁的固体和第一母液。本发明的方法能够降低稀土硫酸盐水浸液中的亚铁离子的含量。

896

896

0

0

本发明涉及稀土材料制备技术领域,具体涉及一种高纯无水氯化稀土的制备方法,所述方法包括如下步骤:(1)将氧化稀土与氯化铵混合,加热反应,得到混合物A;(2)将混合物A与盐酸混合,得到溶液B;(3)将溶液B进行浓缩、干燥,得到固体C;(4)将固体C进行程序升温,即得。本发明具有收率高、纯度高且含水量低的优点。

1228

1228

0

0

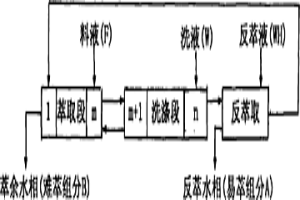

将水洗段、反萃段、洗涤段(萃取段)的水相连通, 将水洗余液与反萃余液合并直接作为洗涤液,可有效地降低反 萃余液中的剩余酸度,节约无机酸的用量、提高稀土收率,同 时可减少设备投资,简化操作程序。用反萃余液经碳酸氢铵将 稀土沉淀后的沉淀滤液代替纯水洗涤萃取剂,可实现废水中氯 化铵的自浓缩,萃取剂氨(钠)皂废液的循环使用,可减少废液 的处理量,提高废液中 NH4 +的浓度及铵(钠)离子含量,同时可以降低萃取 剂的消耗和废液处理的费用。

883

883

0

0

以氨化2-乙基己基单2-乙基己基磷酸脂 (P507)为萃取剂、以铕钆富集物为原料、在盐酸介质 中,不引入任何还原剂,采用二段多级分离。直接萃 取制备萤光级氧化铕和99%氧化钆,收率大于 95%,工艺过程连续、设备简单、化工试剂消耗低、用 本发明生产的萤光级氧化铕所制备的彩电红粉,质 量达到了彩色显象管厂的生产要求。

1209

1209

0

0

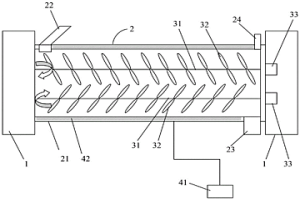

本发明公开了一种稀土矿物与硫酸的混料装置,包括:机架、混料机主体、搅拌装置和加热装置,混料机主体两端分别固定在两侧的机架上,混料机主体包括筒状的双层壳体,进料口、出料口和尾气出口设置在外壳上;进料口、尾气出口位于外壳的上部,进料口位于外壳的首端,出料口位于下部并位于外壳的尾端;搅拌装置包括:桨叶、电动机和两根搅拌轴,搅拌轴位于外壳内部,两端伸出分别外壳两端并连接在机架上,桨叶连接在搅拌轴的外壁上;电动机固定在机架上,电动机的转轴与搅拌轴的端部相连接;加热装置包括:控温部件和加热隔层,加热隔层位于双层壳体内部。本发明还公开了一种稀土矿物与硫酸的混料方法。本发明能够有效的防止了物料粘壁。

956

956

0

0

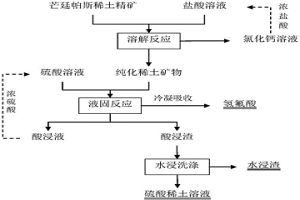

本发明公开了一种芒廷帕斯稀土矿资源综合利用的方法,包括:将稀土精矿与盐酸溶液搅拌混合,保温溶解反应;反应结束后,过滤洗涤得到氯化钙溶液和纯化稀土矿物,氯化钙溶液补充浓盐酸后继续处理新的稀土精矿,得到浓缩氯化钙溶液和纯化稀土矿物;纯化稀土矿物与硫酸溶液混合,加热保温进行液固反应,蒸汽经冷凝吸收为氢氟酸;反应结束后,过滤洗涤得到酸浸液和酸浸渣,酸浸液在补充浓硫酸后循环处理新的纯化稀土矿物;酸浸渣经过水浸、洗涤得到硫酸稀土溶液和水浸渣。本发明能够高效、低成本地综合回收稀土、氟、钙等资源,实现了放射性废渣减量化与废水、废气资源化处置。

1023

1023

0

0

本发明涉及一种膜处理稀土工业废水的方法,本发明以稀土生产工艺中产生的废水为处理对象,首先除油除杂,主要除去萃取剂、钙、稀土,防止污染膜。第二步精密过滤,主要除去肉眼不可见的悬浮物。第三步是采用纳滤膜浓缩废水。得到的透析水水质较好,可以用于生产工艺中。得到的浓水盐含量富集明显,可以集中排放,也可以蒸发结晶回收盐类。

961

961

0

0

本发明提供了制备碳酸稀土的新方法,适于浓度范围相当广泛的氯化稀土溶液或硝酸稀土溶液,通过改变操作方法和控制反应溶液的温度及pH值,达到所制备的碳酸稀土沉淀颗粒大,杂质少的目的,利用该发明大大缩短了沉淀碳酸稀土的操作时间,简化了操作程序,降低生产稀土氧化物的成本,加快了过滤洗涤速度,减少烘干时间,节约能源,提高了碳酸稀土的收率和纯度。

1053

1053

0

0

本发明是一种制备白色氧化铈的方法。本发明的技术特点是以碳酸铈或其他铈类化合物为原料,经氟化处理,再经焙烧、冷却处理,可以得到白色氧化铈,其真比重为6~8g/cm3,TREO≥85%,CeO2/TREO≥90%Pr6O11/TREO<1%,可用作为抛光材料。

1107

1107

0

0

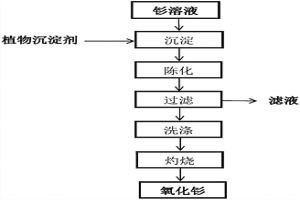

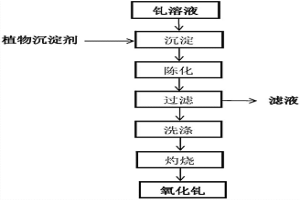

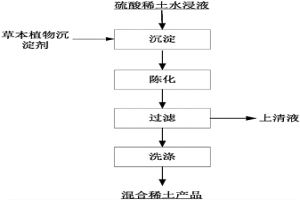

本发明涉及一种用植物沉淀剂制备氧化钐的方法,包括步骤:在反应釜中加入钐溶液,加热至25~100℃,然后加入植物沉淀剂,得到混合反应体系;调节混合反应体系的pH值为6~8,得到白色晶型沉淀;将白色晶型沉淀与母液静置陈化;将静置陈化后的白色沉淀过滤、洗涤,再进行灼烧,得到氧化钐产品。本发明提供的制备方法,工艺简单,操作方便,品质高、成本低,沉淀废水不含氨氮,不会造成水体的污染,绿色环保,沉淀物晶型好,易过滤洗涤,灼烧后得到的氧化钐产品纯度高,适用于规模化工业生产。

1240

1240

0

0

本发明涉及一种稀土工业废水处理及循环利用的工艺方法,本发明以稀土生产工艺中产生的硫酸镁废水为原料,首先加入沉淀剂除硫酸根,采用的沉淀剂生石灰、熟石灰或氯化钙回收镁,得到纯度大于90%的氢氧化镁产品及氯化钙溶液。氢氧化镁产品可用于萃取剂皂化,氯化钙溶液可用于稀土焙烧矿浸出。浸出后的稀土浸液进入P507全捞转型工艺,得到的稀土溶液进入下步稀土萃取分离工序。产出的废水继续采用本发明的方法处理。如此,可实现全捞转型工艺内废水零排放、镁资源回用,REO回收率与使用新水浸出相当。

816

816

0

0

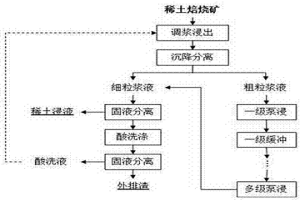

本发明涉及一种酸法稀土焙烧矿高效全界面泵浸出的方法,其特征是:将酸法稀土焙烧矿与水混合调浆浸出,浸出浆液经重力沉降分离得到细粒浆液和粗粒浆液,粗粒浆液采用多级泵浸结合多级槽体缓冲浸出,一级泵连一级缓冲槽,一级缓冲槽再连二级泵,以此类推,最后一级泵实现浆液浸出后,与细粒浆液合并,固液分离。分离溶液为硫酸稀土料液,渣则继续通过稀酸快速洗涤、固液分离得到酸洗液与外排渣,酸洗液循环浸出稀土焙烧矿。本发明可有效提高焙烧矿中稀土的浸出效率与浸出率,节约设备、能耗、劳动成本等。

1285

1285

0

0

本发明公开了一种从白云鄂博尾矿中提铌的方法,(1)将原料与氟化氢铵混匀后进行焙烧;(2)按焙烧矿与盐酸质量体积比1.0︰6.0~10.0进行酸浸;(3)把步骤(2)得到的酸浸渣与氢氧化钾或碳酸钾、助熔剂均匀混合,在600~1100℃下对该混合物焙烧90~180min;(4)热水浸出步骤(3)得到的焙烧矿,静置、过滤,得到浸出渣和含铌的浸出液。本发明的优点:提铌工艺简化,铌的浸出率达到了98%以上,且能得到多种副产品,无废水排放,对设备要求低,具有一定的环境效益。

1252

1252

0

0

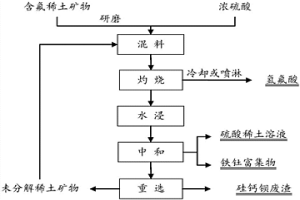

本发明公开了一种浓硫酸提取含氟稀土矿物中稀土、氟和钍的方法,包括:将含氟稀土矿物与浓硫酸混合;单一含氟稀土矿物或混合稀土精矿含有稀土氧化物的质量百分含量为50‑70%,浓硫酸的H2SO4质量百分含量>90%,含氟稀土矿物与浓硫酸按照重量比为1:0.6‑1.0;混合物在120‑180℃条件下灼烧反应120‑300min;灼烧后的反应产物水浸后,水浸液中和至pH值为3.5‑4.5,形成硫酸稀土溶液和铁钍富集物。本发明通过继续降低分解温度,规避了工艺中因焙烧分解温度过高而出现SO2、SO3、H2SO4、HF和SiF4混合酸性尾气的问题,实现了矿物高效、清洁、低成本冶炼和资源综合利用的目的。

1145

1145

0

0

本发明公开了一种在硫酸体系下用混合沉淀剂制备混合碳酸稀土的方法,包括:在不断搅拌下,将碳酸氢铵与工业级氨水按摩尔比5.6:4.4~10:1混合并加入15~30℃的水,使混合沉淀剂的浓度为3~7mol/L;将混合沉淀剂与晶种置入反应槽中,晶种为以混合硫酸稀土溶液为原料生产的混合碳酸稀土;在不断搅拌下控制反应槽中溶液的温度在20~50℃,将混合硫酸稀土溶液缓慢加入到反应槽中,加入时间为2~6h,加入量以使溶液的pH=6.5‑7为止;沉淀结束后,在搅拌及温度为30~50℃条件下陈化0.5~2h;沉淀物过滤、洗涤后即可得到混合碳酸稀土和含硫酸铵的沉淀废水。本发明能够减少沉淀废水产出量。

814

814

0

0

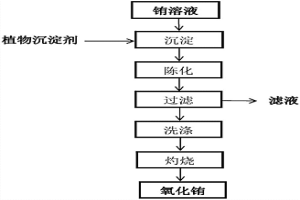

本发明涉及一种用植物沉淀剂制备氧化钆的方法,包括步骤:在反应釜中加入钆溶液,加热至25~100℃,然后加入植物沉淀剂,得到混合反应体系;调节混合反应体系的pH值为6~8,得到白色晶型沉淀;将白色晶型沉淀与母液静置陈化;将静置陈化后的白色沉淀过滤、洗涤,再进行灼烧,得到氧化钆产品。本发明提供的制备方法,工艺简单,操作方便,品质高、成本低,沉淀废水不含氨氮,不会造成水体的污染,绿色环保,沉淀物晶型好,易过滤洗涤,灼烧后得到的氧化钆产品纯度高,适用于规模化工业生产。

869

869

0

0

本发明涉及一种用植物沉淀剂制备氧化铕的方法,包括如下步骤:S1:向反应釜中加入稀土(REO)浓度为0.2~1.5mol/L的铕溶液(氯化物溶液、硝酸溶液和硫酸溶液中的一种或多种),加热至40~100℃,之后加入植物沉淀剂,且植物沉淀剂液体质量与铕溶液中REO的质量比为5~50:1,得到混合反应体系;调节混合反应体系的pH值为6~8,得到白色晶型沉淀。S2:将白色晶型沉淀与母液静置陈化0.5~72h,将静置陈化后的白色沉淀经过滤、洗涤后,在850~1100℃灼烧1~12h,得到氧化铕产品。使用本发明提供的方法,氧化铕产品收率和纯度高,且沉淀母液废水不含氨氮,绿色环保,适用于规模化工业生产。

1035

1035

0

0

本发明涉及一种低杂质夹带碳酸镧或碳酸镧铈的制备方法,其特征是:以氯化镧或氯化镧铈溶液为原料液,以碳酸氢铵溶液为沉淀剂,在沉淀反应釜底部留新水或碳沉上清液为底液,按照晶种REO:原料液REO为1wt%~10wt%的量加入碳酸镧或碳酸镧铈晶种;20~50℃条件下,将氯化稀土与碳酸氢铵溶液同时加入反应釜中进行沉淀反应,加入速率比值为1:1~3:1,反应结束后,固液分离、水洗涤,即可得到碳酸镧或碳酸镧铈产品。其优点是:通过调整碳酸氢铵沉淀氯化镧或氯化镧铈溶液的进料方式、相对进料速率、沉淀pH值和终点pH值等工艺参数,使锰、铜等不发生沉淀反应,形成的软团聚少的、晶体粒径小的、锰、铜杂质包裹少的碳酸镧或碳酸镧铈产品。

967

967

0

0

一种提高硫酸法生产稀土产品收率的工艺,解决了目前硫酸法生产稀土产品收率低,水浸液混浊,板框渣中稀土含量高等实际问题,通过对现有工艺流程的改革,各水洗液的闭路使用,使稀土总收率大幅度提高,降低生产成本,提高经济效益。

1114

1114

0

0

本发明涉及一种协同萃取分离稀土元素的方法,该方法以煤油为稀释剂采用Aliquat?336和TBP为协同萃取剂,萃取分离含有两种或两种以上稀土元素的混合氯化稀土、硝酸稀土和硫酸稀土溶液中的稀土元素;在萃取槽中至少经过萃取、洗涤和反萃取使稀土元素分离;负载有机相经过反萃洗脱稀土离子后,返回继续用于萃取,反复循环使用。本发明采用Aliquat336和TBP协同萃取剂不需皂化,萃取过程中不产生氨氮废水的同时,能够有效提高稀土元素萃取分离的效果。

1248

1248

0

0

本发明公开了一种使用草本植物沉淀剂沉淀硫酸稀土水浸液的方法,包括:向反应釜中加入浓度0.14~0.24mol/L的硫酸稀土水浸液并加热至20~100℃,向其中加入草本植物沉淀剂,草本植物沉淀剂液体质量与硫酸稀土水浸液中溶质质量比为5~50:1,待反应体系pH值为6.5~8.0时,得到晶型沉淀;将沉淀与母液在室温共同静置陈化0~24h后,把沉淀过滤、洗涤,得到混合稀土产品。使用本发明使得沉淀废水中氨氮含量较低。

1076

1076

0

0

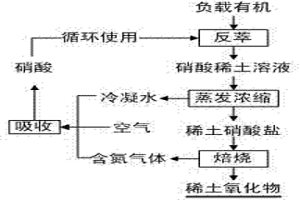

本发明涉及一种循环利用硝酸及水生产稀土氧化物的冶炼工艺,其特征是:首先利用硝酸对负载稀土的有机相进行反萃,或是将混合或单一碳酸稀土用硝酸溶解得到硝酸稀土溶液,将该硝酸稀土溶液加热蒸发浓缩得到稀土硝酸盐和冷凝水,焙烧此稀土硝酸盐直至全部转化为稀土氧化物,并用浓缩过程中产生的冷凝水吸收焙烧产生的全部含氮气体,采用硝酸工业吸收含氮气体的工艺制取硝酸,再循环利用硝酸重复以上工艺过程,实现循环生产。其优点是:工艺中不消耗化工材料及纯水,产生废物循环利用;工艺过程中不产生废水和废渣,解决了稀土沉淀废水的问题;工艺能耗低;提高了稀土的收率。

1208

1208

0

0

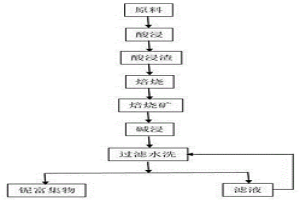

本发明涉及一种从白云鄂博尾矿中富集铌的方法,其特征是:包括以下步骤:(1)原料用无机酸浸出;(2)将从步骤(1)得到的酸浸渣焙烧得到焙烧矿;(3)把从步骤(2)得到的焙烧矿用氢氧化钠溶液浸出,过滤、水洗后得到固体的铌富集物(用碱浸的方法处理焙烧矿,目的是除去矿中硅、氟、磷等杂质)。其优点是:铌得到富集,碱浸渣中铌的品位达到20~30%,回收率达到98%,为冶炼高品位铌铁合金提供了合格的原料;采用稀碱液浸出,相较于传统浓碱液熔融的方法,碱的用量降低了60%,洗水的用量降低了50%;相对于现在技术,本发明不使用高温高压设备及高毒性的氟化氢,成本低、操作简单及操作场所安全环保。

北方有色为您提供最新的内蒙包头有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!