全部

937

937

0

0

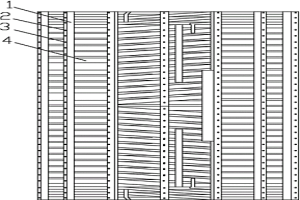

一种大功率无芯感应熔炼炉线圈绕制方法,涉及特种冶金装备技术领域,采用上下层正反绕线圈结构,上圈采用向上阶梯绕法,下圈采用向下阶梯绕法,在铜管上均匀焊接螺杆,胶木柱配合铜螺帽固定方式将线圈固定;通过上下层正反绕阶梯型绕法,一方面解决了铜管尺寸不能满足大电流载流量要求的问题,另一方面去掉了上下层结合处100mm间隙问题,提高了线圈效率,节约了不必要浪费的能源,避免了无效线圈和有效线圈拉弧问题,提高了生产效率,现场测试表明,此绕法线圈可节约能源达3%。

1097

1097

0

0

本发明涉及粉末冶金技术领域,具体是公开了一种降低预合金胎体粉熔炼过程氧含量的工艺方法,向中频炉内按照1:(3‑5)的质量比加入合金粗料和硅钙,在惰性气氛保护下加热;步骤二,待中频炉内金属全部融化成金属液后,再加入复合硅钙粉,升温至1500℃‑1600℃;步骤三,向金属液中通入氩气,保持5‑10分钟;步骤四,静置捞渣,待捞渣结束后,升温至雾化温度开始浇钢。本发明克服了现有技术的不足,既能降低粉末含氧量至0.3%左右,同时省去粉末还原工艺,而大幅度降低成本。

986

986

0

0

本发明公开了一种高强塑积合金钢的真空熔炼方法。该方法包括以下操作步骤:1、选择原材料及布料;2、抽真空、预热;3、充氩与熔化;4、精炼;5、合金料添加;6、静置;7、调温与浇注。通过对上述过程关键工艺参数的科学控制,保证最终材料内部冶金质量(化学成分及冶金缺陷)达到高标准。

814

814

0

0

本发明涉及电炉熔炼技术领域,且公开了一种高碳条件下生产机床铸件的电炉熔炼技术,包括以下步骤:S1:高温过热静置:铁液过热温度在1500~1530℃,静置时间在5~10min;S2:改变炉料组成:用大废钢量加优质增碳剂的方式,废钢比例大于50%,生铁比例小于10%,使用高温石墨化优质增碳剂增碳;S3:提高硅碳比:将硅碳含量控制在0.55~0.6%,硫含量控制在0.06~0.12%,可以提高弹性模量,改善铸造性能、加工性能和铁水冶金质量;S4:合金化处理:提高碳当量,向内加入合金元素;S5:优化孕育工艺:采用硅钡长效孕育剂。能够解决了目前长期以来由于我国机床铸件的高强度是在低碳当量下取得,机床性能负面影响大的问题。

本发明涉及冶金生产技术领域,具体涉及一种利用废弃含铬钢球制备高铬球的节能熔炼工艺及其制得的高铬球。所述工艺包括对废弃含铬钢球进行电解分离,加料熔炼,热、冷轧,成型抛光等步骤;本发明提供的熔炼工艺实现难度低,有助于节约能源,制得的高铬球耐磨性能优良。

1026

1026

0

0

本发明属于冶金领域,具体涉及一种铜闪速熔炼工艺,包括如下步骤:(1)将铜精矿、石英砂和含砷物料进行混合,所述含砷物料包括回收的砷烟尘、砷滤饼、黑铜泥、吹炼渣、渣精矿;(2)将混合料投入反应塔进行熔炼;(3)熔炼炉渣经水淬冷却后进行选矿处理,所述选矿处理是在浮选过程中加入砷捕获剂,通过浮选分离出渣铜精矿,浮选过程中药剂将炉渣表面不稳定形态的砷进行捕获,并随渣铜精矿一同被分离出来,再将渣铜精矿返回步骤(1)作为铜精矿循环处理。上述方案,提高了炉渣固砷的容量和效率;避免了额外的砷固化/稳定化工艺过程,强化了炉渣固砷性能,实现了铜冶炼伴生砷的安全无害化。

1133

1133

0

0

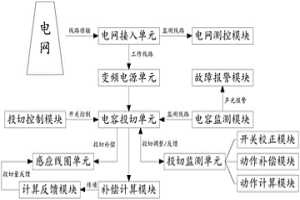

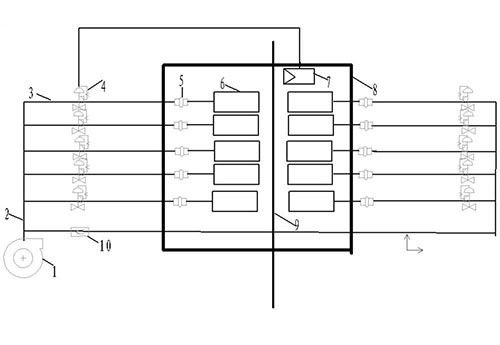

本实用新型公开了一种超大型合金感应熔炼炉的补偿电容投切装置,属于冶金熔炼设备技术领域,包括电网接入单元、变频电源单元、电容投切单元以及感应线圈单元,所述电网接入单元的输出端按照电力供应的工作线路电连接变频电源单元的输入端,所述变频电源单元的输出端电连接有电容投切单元的输入端,所述电容投切单元的输出端电连接有感应线圈单元的输入端;所述电网接入单元用于与外部的电网进行连接。该超大型合金感应熔炼炉的补偿电容投切装置,通过设置投切电容器组C3和电容投切开关K,电容投切开关K对投切电容器组C3进行三挡的投切操作,在需要改变运行工况时,能及时方便的改变电容参数,达到改变熔炼炉性能的目的。

1177

1177

0

0

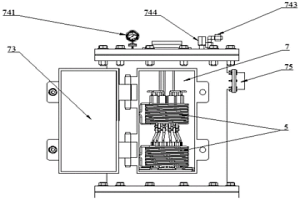

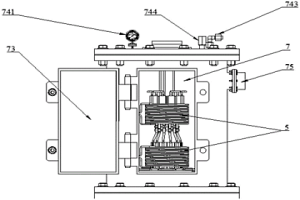

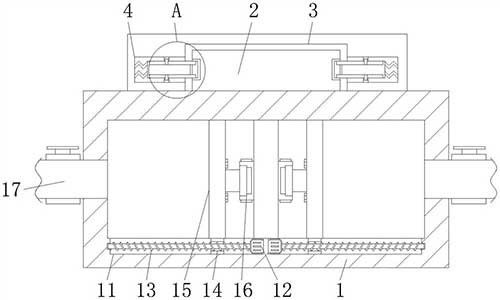

本发明实施例公开了一种熔点分级的合金熔炼装置及方法,属于冶金技术装备及方法技术领域,包括真空熔炼室,真空熔炼室的内设有上部坩埚和下部坩埚,下部坩埚设置在真空熔炼室的底部,上部坩埚通过固定件固定在所述下部坩埚的正上方;所述上部坩埚和所述下部坩埚均有包括若干个坩埚瓣,相邻的两个所述坩埚瓣之间设有缝隙,所述上部坩埚底部设有通孔;所述上部坩埚和所述下部坩埚外壁分别设有电磁感应线圈;所述上部坩埚内设有分腔机构,所述分腔机构将所述上部坩埚内分成若干个体积不同的腔室;所述上部坩埚、所述下部坩埚和所述分腔机构均连有水冷系统。本发明实施例一次性完成熔点跨度大的金属组元熔炼,省时高效,得到合金组织性能好。

1238

1238

0

0

本实用新型公开了一种熔点分级的合金熔炼装置,属于冶金技术装备技术领域,包括真空熔炼室,所述真空熔炼室的内设有上部坩埚和下部坩埚,所述下部坩埚设置在真空熔炼室的底部,所述上部坩埚通过固定件固定在所述下部坩埚的正上方;所述上部坩埚和所述下部坩埚均有包括若干个坩埚瓣,相邻的两个所述坩埚瓣之间设有缝隙,所述上部坩埚底部设有通孔;所述上部坩埚和所述下部坩埚外壁分别设有电磁感应线圈;所述上部坩埚内设有分腔机构,所述分腔机构将所述上部坩埚内分成若干个体积不同的腔室;所述上部坩埚、所述下部坩埚和所述分腔机构均连有水冷系统。本实用新型一次性完成熔点跨度大的金属组元熔炼,省时高效,得到合金组织性能好。

1119

1119

0

0

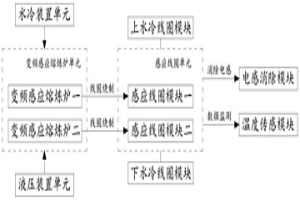

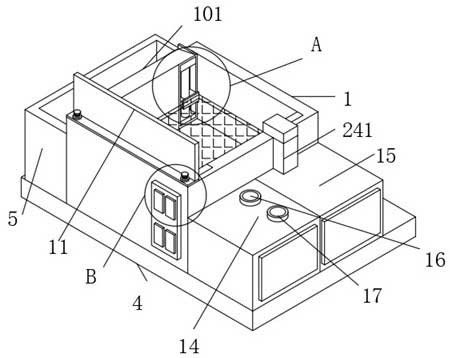

本发明公开了一种变频超大型合金感应熔炼炉装置,属于大型冶金熔炼设备技术领域,包括变频感应熔炼炉单元、电容补偿单元、真空断路单元、PLC控制单元,所述变频感应熔炼炉单元包括两个变频感应熔炼炉,两个变频感应熔炼炉为变频感应熔炼炉一和变频感应熔炼炉二,所述电容补偿单元包括多组补偿电容器,按照补偿电容器一、补偿电容器二的方式依次标识排序。该变频超大型合金感应熔炼炉装置,通过设置PLC控制单元,PLC控制多组真空断路器实现多组电容器补偿的自动适时适量切换,保证了负载的实时变化始终满功率运行,从而提高了电效率,缩短了熔化时间,为后道工序的准备工作赢得充裕的时间,从而提升了整个冶炼工序的生产效率。

1002

1002

0

0

本发明属于冶金领域,具体涉及一种高铬抗磨铸铁节能熔炼的方法。熔炼具体步骤为:清炉、熔炼、升温、保温和浇铸。克服现有技术在熔化过程中难以实施氧化期和还原期的冶金过程,无法造冶炼所需的氧化渣和还原渣,同时难以获得较高纯净铁水的缺陷。本发明具有铁水质量要高、熔化速度要快、熔炼耗费要少、熔化炉炉衬寿命长、操作简便,环境友好等优点。

808

808

0

0

本发明公开一种适用于石墨电极的焙烧添加剂及其制备工艺,本发明以Fe2O3、聚乙二醇、邻苯二甲酸酯和CaCO3作为焙烧添加剂,Fe2O3降低石墨电极石墨化的废品率,聚乙二醇显著地降低煤沥青的表面张力和粘度,提高了煤沥青对炭质物料的浸润和渗透能力。邻苯二甲酸酯作为增塑剂增加了石墨电极的电极糊并使得石墨电极的内部结构得到改善,CaCO3改变石墨电极的空气反应残余率,改善电极的性能,达到降低电极电阻率和消耗,延长电极使用周期的目的。本发明提供的石墨电极的焙烧工艺步骤简单,成品率高,制备的石墨电极导电性强、电阻率小、弹性模量小、体积密度大、抗折强度高。

1070

1070

0

0

本发明公开了一种采用氧化焙烧工艺回收氮化镓废料中金属镓的方法,属于有色金属冶金技术领域。本发明的回收方法,通过对氮化镓废料进行氧化焙烧,使难溶氮化镓转化为易溶于碱的氧化镓;进一步对焙砂进行碱浸,使镓以可溶性的GaO2‑形式进入溶液;对含镓浸出液直接进行电解,通过准确控制电化学条件,使镓在阴极还原析出,同时避免杂质离子析出,获得金属镓产品。采用本发明的技术方案能够有效从氮化镓废料中回收稀散金属镓,镓回收率高,且整体工艺流程简单,对环境友好。

902

902

0

0

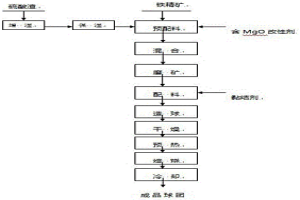

本发明公开了一种改善高配比硫酸渣球团矿焙烧固结性能的工艺方法,它包括以下步骤:(1)、硫酸渣增湿:将硫酸渣增湿使其含水量达到15wt%‑20wt%,在原料存储系统中封闭保湿8h以上;(2)、预配混料:将铁精矿、硫酸渣和MgO混合形成混合料,硫酸渣含量为混合料的50wt%以上,混合料的平均含水量达到12wt%~13wt%,MgO含量为混合料的1.5wt%以上;(3)、磨矿;(4)、配料;(5)、造球;(6)、干燥;(7)、预热;(8)焙烧;(9)、冷却。本发明的有益效果是球团矿在干燥、焙烧过程中产生的粉末量少;成品球团矿抗压强度达到或超过国家标准,与此同时,回转窑内没有结窑现象;成品球团矿的冶金性能,特别是还原膨胀指数会优于普通铁精矿氧化球团矿。

901

901

0

0

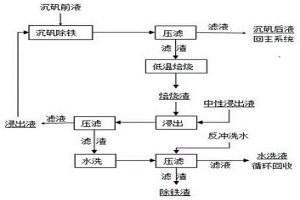

本发明涉及湿法冶金的除铁技术领域,公开了一种黄钠铁矾低温焙烧浸出循环除铁工艺,包括以下步骤:S1、前液反应:收集沉矾前液并调节pH值为1.5‑2.0,与焙烧渣浸出液混合,控制温度90‑100℃,反应4‑6h,使其中的钠离子与铁离子反应生成黄钠铁矾沉淀,反应完成后采用沉降或压滤方式进行固液分离,沉矾后液返回主系统,铁矾渣输送至焙烧工序;S2、焙烧分解:将铁矾渣在450‑480℃的焙烧炉中焙烧分解,产生硫酸铁、氧化铁、硫酸钠固体和水汽,产生的水汽经动力波收尘器处理后排放,得到收尘灰。本发明具有辅料消耗少、综合回收率高、焙烧尾气不需要脱硫脱硝、除铁渣资源化程度高等优点,对环境友好,节约成本。

1142

1142

0

0

本发明提供一种具有除尘功能的用于冶金铸造的熔炼炉,包括炉体,炉体的右侧设置有外箱,外箱的内部设置有收集箱,外箱的后侧设置有侧封板,外箱外表的上下两侧均通过转轴铰接有连接套管,连接套管的内部固定安装有扭力弹簧,扭力弹簧的一端固定连接有固定块,固定块的一侧焊接有连接倒钩,连接倒钩的一端依次贯穿扭力弹簧和连接套管且延伸至连接套管的外表面,侧封板右侧面的上下两侧均固定安装有扣件,连接倒钩的一端与扣件的内侧扣接。该具有除尘功能的用于冶金铸造的熔炼炉,通过设置扭力弹簧和连接倒钩配合扣件从而便于了侧封板的拆卸,使其拆卸时的步骤更简单,进而节省了拆卸时所需消耗的时间和人力。

1168

1168

0

0

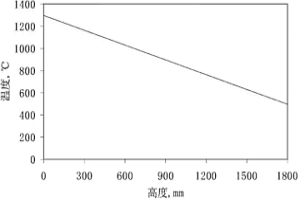

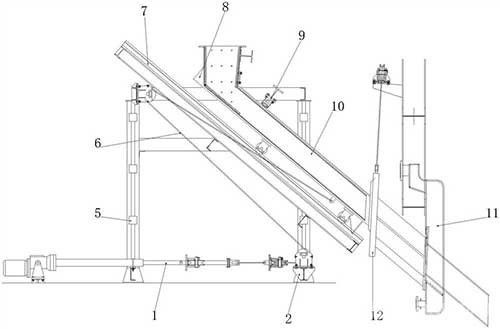

本发明涉及一种冶金球团的焙烧方法,由计算机通过质量流量计控制每种气体的质量流量,并将其按照一定的质量百分比比率混合后通入梯形温度场,从而实现试验反应气的流量、组分和切换等精确控制。根据梯形温度场侧壁上等间距分布的热电偶反馈温度以及预先设定的实验温度变化曲线确定对应焙烧区域,再结合反应篮中移动热电偶反馈温度反复校正焙烧位置;由计算机控制升降机构使试样反应篮以恒定速度或变速送到相应的焙烧温度点进行焙烧。实现了快速连续升温和快速跳跃升温、可控制焙烧时间和焙烧气氛,对球团生产工艺的模拟性更强。

1977

1977

0

0

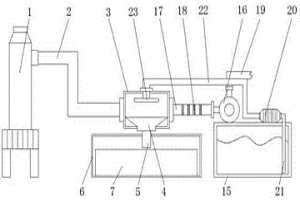

现有的铜加工锯切机齿轮箱用轴承润滑自动加油装置在使用时不便于拆卸安装,对油箱进行拆卸安装较为麻烦,浪费大量的时间和精力,从而影响对装置的正常使用,满足不了人们的使用需求,使得装置的连接部位寿命降低,从而给使用者的使用带来了不便,使得装置的实用性降低。本实用新型涉及锯切机技术领域,具体为一种铜加工锯切机齿轮箱用轴承润滑自动加油装置。

2323

2323

0

0

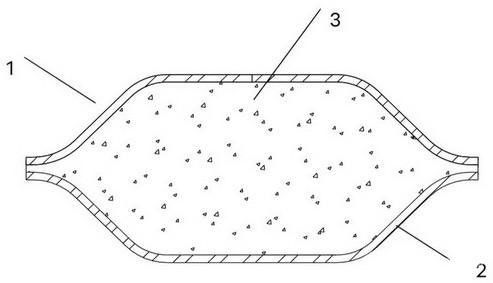

熔炼炉是指熔化金属锭和一些废旧金属并加入必要的合金成分,经过扒渣、精炼等操作将它们熔炼成所需要的合金的设备。在熔炼炉使用的过程中,金属加工完成,需要对其进行冷却,所有需要设置一种铜加工熔炼循环水处理装置。

1480

1480

0

0

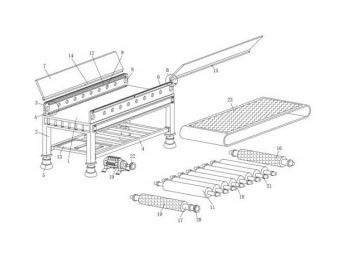

本实用新型的目的在于提供一种防漏料的矿山冶金用皮带输送机,以解决上述背景技术中提出皮带与机架之间缝隙较大,在正常使用工作中容易出现漏料情况,并使输送带在长期使用过程中出现偏移,且对于所输送物料的保护性较为一般,整体综合使用性能受到了相应程度限制的问题。

1837

1837

0

0

本发明涉及冶金技术领域,更具体地说,涉及一种冶金竖炉用焦炭的替代产品及其应用方法。

1627

1627

0

0

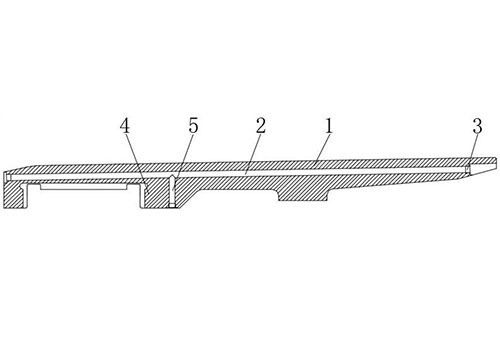

本实用新型提出了一种冶金精轧机用中间固定托板,以实现精轧机在使用过程中能够有效的提高中间固定托板的散热性能,大大延长其使用寿命的技术效果。

1474

1474

0

0

本发明属于冶金工业生产技术领域,更具体地说,涉及一种冷轧带钢退火炉内宽度方向冷却装置和方法。

1897

1897

0

0

本实用新型涉及冶金转炉加料技术,具体为一种用于冶金转炉的活动加料溜槽机构。

1464

1464

0

0

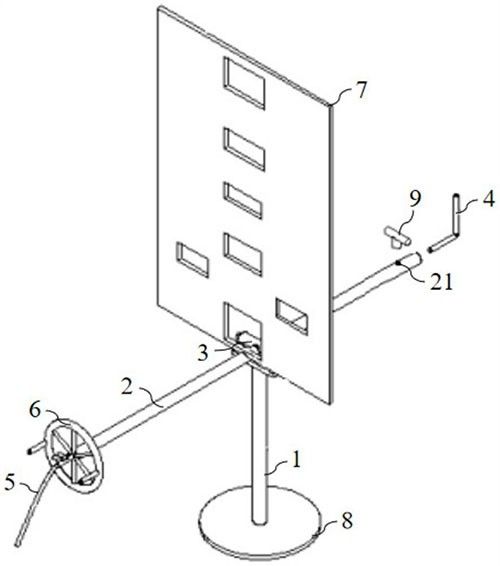

本实用新型属于冶金炉烧氧操作技术领域,更具体地说,涉及一种用于电炉烧出钢口的烧氧装置。

1358

1358

0

0

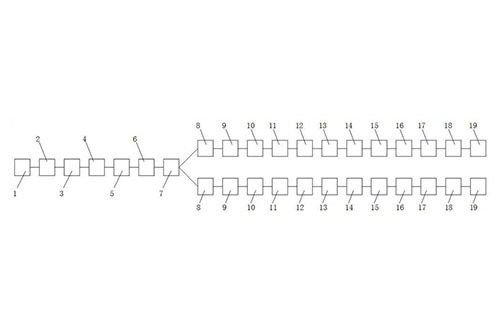

随着生产技术的提升,连铸坯料断面尺寸逐步增大是必然结果,然而,现生产高线由于单支钢坯生产单捆线材的原因,这两种方案均限制连铸坯料断面尺寸的增加,目前国内使用170mm方坯轧制高线的几个厂家,不得不采取缩短钢坯长度的方式来适应单捆线材长度过长的问题,为此,本发明提出能够解决上述问题的一种切分高线生产工艺的布置方案。

2193

2193

0

0

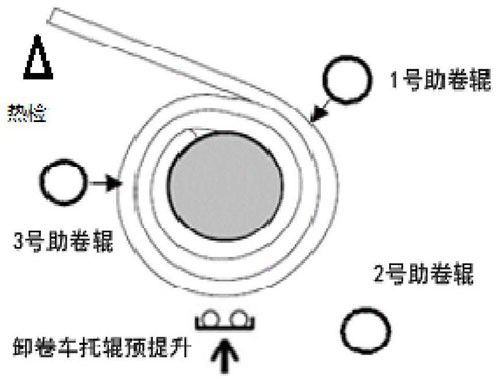

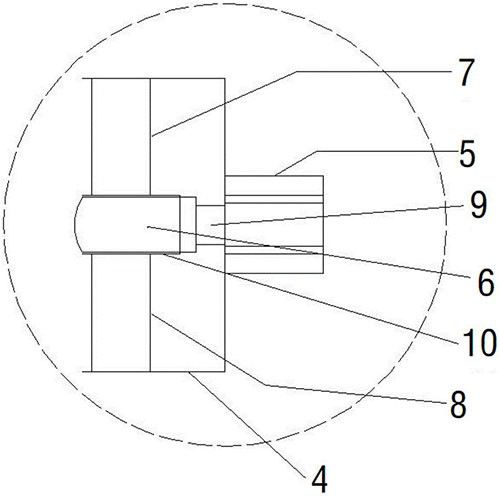

本发明属于冶金设备领域,更具体地说,涉及一种热轧卷取机卸卷的方法和系统。

889

889

0

0

本实用新型属于炼钢厂冶金炉系统风动送样技术领域,更具体地说,是涉及一种样瓶传送系统缓冲装置。

北方有色为您提供最新的安徽有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日