全部

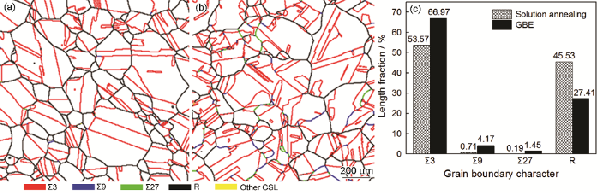

应用TEM、EDS和EBSD等技术研究了Inconel 600合金在715℃时效过程中不同类型晶界处碳化物的结构、形貌和晶界附近Cr浓度的分布。结果表明,不同类型晶界处碳化物的结构和形貌有较大的不同:在Σ3c晶界析出的碳化物很少,在Σ3i晶界析出不规则形状的M23C6碳化物,在Σ9晶界析出较大的M23C6碳化物颗粒,在Σ27晶界随机析出粗大的M7C3碳化物颗粒。富Cr碳化物在晶界的析出使晶界附近贫铬,在相同的时效条件下晶界的Σ值越高其附近贫铬越严重。随着时效时间的延长各晶界附近贫铬区的宽度不同程度地增大,时效15 h贫铬区的深度最大,时效50 h后深度不同程度地减小。

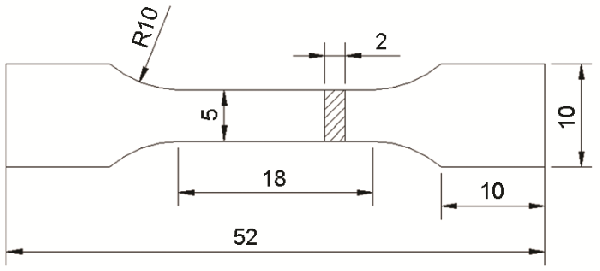

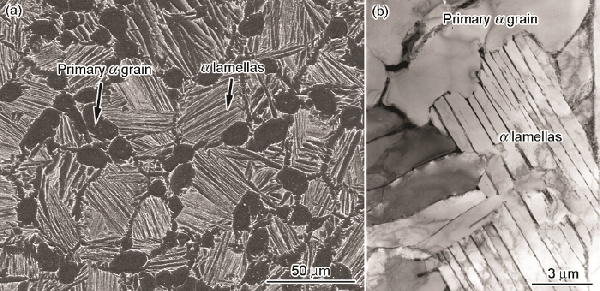

对自主设计的新型亚稳β钛合金Ti-4Mo-6Cr-3Al-2Sn(%,质量分数)在不同温度进行固溶和固溶时效处理,观察其显微组织和测试室温拉伸性能。结果表明:随着固溶温度的提高固溶态组织中的初生α相减少,当固溶温度高于相变点后初生α相完全消失,几乎全部为明显长大的粗大β晶粒。固溶温度为900℃的固溶态合金具有良好的强度和塑性匹配,屈服强度为898.7 MPa、抗拉强度为962.5 MPa、断裂伸长率为12.7%。在不同温度固溶处理的时效态合金,均析出了细小的次生α相。固溶温度低于相变点时,在初生α相间析出的细小次生α相呈60°或者平行交错排列;固溶温度高于相变点时初生α相几乎完全消失,随着固溶温度的提高析出的次生α相片层间距变大并粗化。在所有固溶温度下,时效态组织中沿原始β晶界处均析出了连续的晶界α相,合金的塑性均较差。经过750℃/0.5 h固溶和500℃/4 h时效的合金具有良好的强度和塑性匹配,其抗拉强度为1282 MPa,屈服强度为1210.6 MPa,断裂伸长率为5.3%。

使用Gleeble-3800 热模拟试验机研究了Ti-62A合金在变形温度为800~950℃、应变速率为0.001~10 s-1条件下的热压缩变形行为。结果表明,随着变形温度的提高出现Ti-62A合金的动态软化率降低的反常现象。(α+β)双相钛合金中Mo、Cr等β稳定元素的原子活性随着温度的升高而逐渐降低和β相比例增大,Jmatpro软件的热力学计算表明(α+β)双相钛合金的这一现象与此有密切关系。而α钛合金和β钛合金出现动态软化速率降低,与加工温度升高β相比例增大的关系更密切。从800℃升高到950℃,Ti-62A合金中β相的比例由32.1%提高到84.3%,Mo、Cr活性的降幅均达到64%。这些因素使变形过程中Ti-62A合金的晶界迁移速度和动态软化速率均随变形温度升高而降低,其950℃的真应力-应变曲线多为典型的动态回复型。α相的含量随着变形温度的提高而降低,且在较高的变形温度下β相的晶粒尺寸也较为粗大。构建的基于应变补偿的Ti-62A合金Arrhenius变形抗力模型,能较好地预测合金的流变应力行为,其相关系数R达到0.990,预测值与实测值的平均相对误差为8.983%。

801

801

0

0

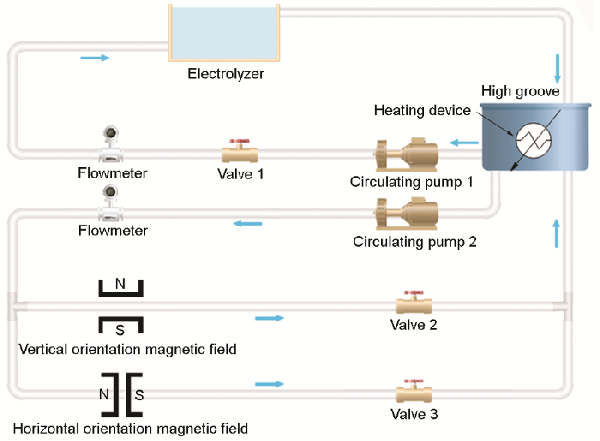

用磁场的协同作用改善Cu2+的扩散性能和强化铜电解的自净化过程,使阴极铜的质量提高。从离子磁性和离子水合作用的角度,进行不同流速下强磁场磁化铜电解液的实验,研究了洛伦兹力和磁场梯度力对Cu2+扩散性能、杂质离子浓度和阴极铜表观质量的影响,分析了垂直取向磁场和水平取向磁场强化铜电解的机理。结果表明:磁场能强化对流、减弱氢键缔合程度、降低离子水合作用、提高体系能量、促进Cu2+扩散性能和砷锑铋等杂质离子的沉降速度,从而提高电解液的清晰度和增强阴极铜表观质量;但是,磁场增加微气泡和溶解氧量并随着循环流速的提高而增大,使电解液表面张力增大而导致磁场的协同作用失效。在磁化铜电解过程中,存在一个提高阴极铜质量的最佳循环流速。

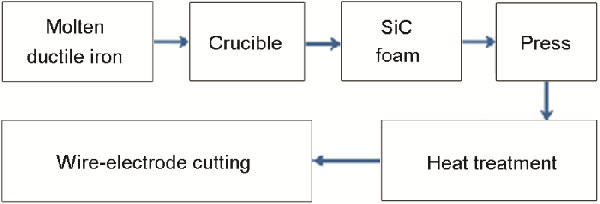

将SiC泡沫陶瓷氧化后用挤压铸造法制备了SiC泡沫陶瓷/球墨铸铁(DI)双连续相复合材料(SiCfoam/DI)。使用气固两相流冲蚀磨损试验机对比研究了冲蚀时间(t)、粒子速度(ν)和冲蚀角度(α)对SiC颗粒/球墨铸铁复合材料(SiCp/DI)、SiCfoam/DI复合材料和DI冲蚀性能的影响,并分析了冲蚀机理。结果表明:随着冲蚀时间的增加三种材料的冲蚀速率逐渐减小并趋于稳定;随着粒子冲击速度的提高DI的冲蚀速率逐渐增加,冲蚀速率与ν2.95成正比;在冲击速度小于87.5 m/s时SiCp/DI和SiCfoam/DI复合材料的冲蚀速率相近,冲击速度大于87.5 m/s时SiCp/DI复合材料的冲蚀速率明显地比SiCfoam/DI复合材料的高。随着冲蚀角度的增大DI呈现出脆性材料的冲蚀特征,SiCp/DI和SiCfoam/DI表现出典型的塑性材料的冲蚀特征,最大冲蚀速率对应的冲蚀角为45°。低角度时DI的冲蚀机理为微切削,高角度时为冲蚀坑和微裂纹。用高速粒子冲击时,由于SiC泡沫陶瓷的整体增强作用和阴影保护效应,SiCfoam/DI比SiCP/DI和DI具有更高的抗冲蚀磨损性能。

432

432

0

0

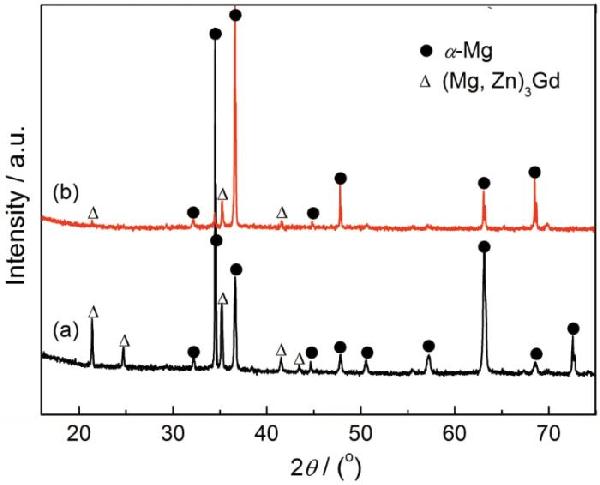

研究了铸态、退火态、挤压态和T5时效态Mg-13Gd-1Zn三元合金的显微组织和力学性能。结果表明,合金的铸态组织由α-Mg、(Mg,Zn)3Gd和14H-LPSO长周期相组成。合金在均匀化退火和热挤压后的直接时效(T5)过程中都发生了晶内14H-LPSO相的沉淀析出,表明合金中14H-LPSO的沉淀相变发生在一个很宽的温度范围(200~510℃)。在挤压后合金的直接时效(T5)过程中发生了β'及β1相的沉淀析出。在沉淀强化和LPSO强化的共同作用下,合金的屈服强度、抗拉强度和伸长率分别为197 MPa、397 MPa和2.56%。在200℃/80 MPa和200℃/120 MPa两种实验条件下,Mg-13Gd-1

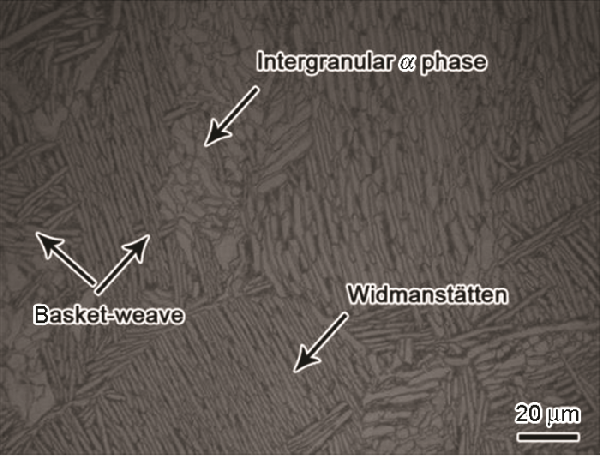

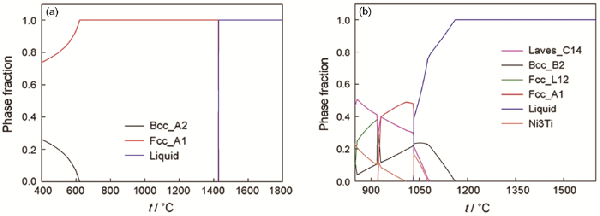

使用热力学软件设计了一种新型双相高熵合金(FeCoNiTi),利用真空电弧熔炼和热处理制备出FeCoNiTi高熵合金块体材料。表征结果表明,FeCoNiTi高熵合金由层状结构的Laves相和魏氏体板条FCC相组成。在室温下FeCoNiTi高熵合金具有良好的综合力学性能(抗压强度σb=2.08 GPa,压缩应变ε=20.3%)。高强度来自“硬”Laves相(层状结构)的强化,而“软”FCC相(魏氏体板条)中的位错滑移和变形孪晶提供塑性。

使用扫描电子显微镜(SEM)和光学显微镜(OM)观察、X-射线衍射(XRD)分析以及力学性能测试等手段研究了Bi含量对Mg-3Al-3Nd合金的显微组织和力学性能的影响。结果表明:添加Bi元素可细化Mg-3Al-3Nd合金的组织。当Bi含量(质量分数)为1%时晶粒最小,晶粒尺寸从1854±58 μm减小到890±64 μm;Mg-3Al-3Nd合金由呈网状分布在晶界的Al11Nd3相和分布在晶内的颗粒状Al2Nd组成;随着Bi含量的提高Al11Nd3相和Al2Nd相的数量减少,晶内的BiNd相数量增加;Bi能明显改善Mg-3Al-3Nd合金室温和高温力学性能,Bi含量为1%时其室温和高温力学性能最佳。室温抗拉强度和延伸率分别为167±2.3 MPa和(16.1±0.3)%,高温抗拉强度及延伸率分别为136±1.7 MPa和(19.3±0.3)%。

1101

1101

0

0

对纯钛进行2道次室温等径弯曲通道变形(ECAP)、等径弯曲通道变形加旋锻复合变形(ECAP+RS)并在旋锻后在300℃和400℃退火1 h,制备出4种具有不同组织的超细晶纯钛。对这4种超细晶纯钛进行疲劳裂纹扩展实验并观察分析超细晶纯钛的显微组织和疲劳断口的形貌,研究了裂纹的扩展行为。结果表明:显微组织对超细晶纯钛的疲劳裂纹扩展门槛值和近门槛区有显著的影响;超细晶纯钛的疲劳裂纹扩展门槛值随着塑性变形量的增大而增大,随着旋锻后退火温度的提高而降低;疲劳裂纹扩展速率曲线因超细晶纯钛晶粒尺寸和强度的影响出现转折,转折前ECAP+RS复合变形纯钛的抗疲劳裂纹扩展能力比ECAP变形强,且随着退火温度的提高而降低;转折后4种超细晶纯钛的疲劳裂纹扩展速率相差较小,呈现出相反的结果。疲劳裂纹扩展寿命中转折前近门槛区裂纹扩展寿命占绝大部分,因而转折前的门槛值与近门槛区的扩展速率对抗裂纹扩展能力更为重要。

771

771

0

0

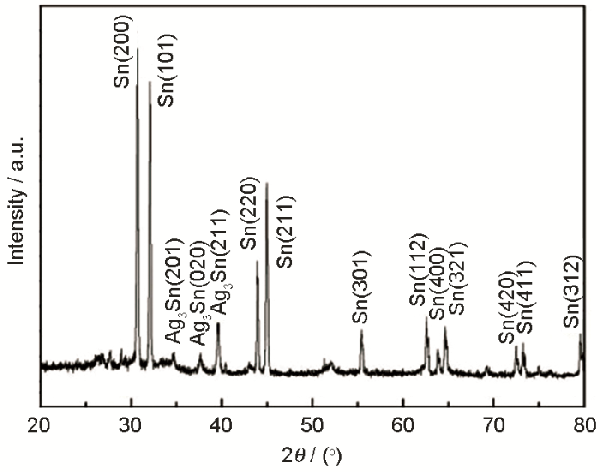

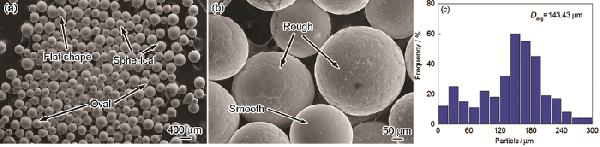

用微乳法制备低熔点纳米锡银铜焊粉并揭示其机理,研究了表面活性剂、锡前驱体和微乳液比例对合成的纳米SAC粒子熔点的影响。在最优工艺参数条件下合成的纳米Sn3.0Ag0.5Cu其熔化起始温度为183.6℃,比市售焊锡膏(217.8℃)降低了32.2℃,与传统Sn-Pb焊料的最低熔点183℃接近。

采用放电等离子烧结技术(SPS)在950℃/80 MPa/10 min条件下制备粉末冶金Ti-22Al-25Nb(原子分数,%)合金作为初始材料,将其分别在940~1100℃、10~120 min和800℃/8 h条件下进行固溶处理和时效处理,研究了固溶+时效处理对粉末冶金Ti-22Al-25Nb (原子分数,%) 合金的微观组织和显微硬度的影响,并建立了显微硬度的演变模型。结果表明,随着固溶温度的提高和保温时间的延长B2相的晶粒尺寸增大、均匀度提高,在940~1010℃晶粒长大的速率最低,在1100℃晶粒尺寸的均匀度达到最大值0.84。板条O相的尺寸和数量对合金的性能有显著影响。在(B2+O)两相区时效后,其尺寸和数量显著影响合金性能的次生板条O相的体积分数提高、尺寸减小,尤其是相互交叉、缠结的O/O相数量的增多,使合金的显微硬度提高;在1060℃/60 min/Water cooling(WC)+ 800℃/8 h/Furnace cooling(FC)条件下处理的合金,其显微硬度达到最大值434.92 HV。

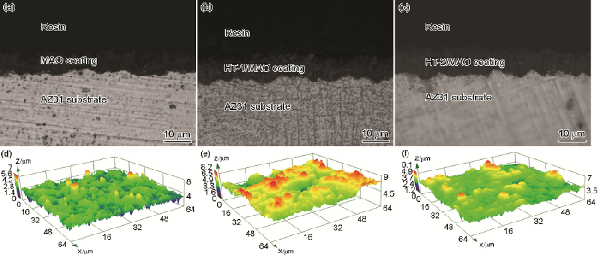

采用两种不同成分的溶液对AZ31镁合金微弧氧化(MAO)陶瓷层进行125℃+18 h的水热处理,研究了水热溶液成分对微弧氧化陶瓷层组织结构及耐蚀性能的影响,探讨了水热成膜及膜层腐蚀机理。研究结果表明:水热处理过程中微弧氧化陶瓷层表面的MgO部分溶解,释放出的Mg2+与碱性水热溶液中的OH-结合形成Mg(OH)2纳米片沉淀在陶瓷层表面及孔洞内;而在含有Al3+和Co2+的溶液处理过程中,溶液中的Al3+和Co2+取代沉淀在MgO表面及孔洞内的Mg(OH)2中部分Mg2+的位置形成双金属氢氧化物(LDH)纳米片,将微弧氧化陶瓷层表面的孔洞及裂纹缺陷闭合。润湿性与电化学测试结果表明,亲水性的Mg(OH)2/MAO复合膜层因Mg(OH)2对MAO陶瓷层的封孔效应能在一定程度上提高MAO陶瓷层的耐蚀性,而疏水性的LDH/MAO复合膜层因封孔效应和LDH离子交换能力能显著提高MAO陶瓷层的耐蚀性。

1005

1005

0

0

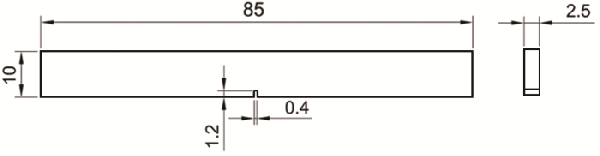

使用透射电镜(TEM)研究了Ti65合金在600~650℃、120~160 MPa条件下的蠕变变形行为及其微观变形机制。结果表明:初级蠕变变形机制主要由受攀移控制的位错越过α2相的过程主导;稳态蠕变阶段蠕变机制主要由受界面处扩散控制的位错攀移的过程主导,且应力指数为5~7。在初级蠕变阶段α2相与位错的相互作用是α2相对合金高温强化的主要方式,在稳态蠕变阶段沿α/β相界分布的硅化物阻碍位错运动与限制晶界滑移是硅化物对合金强化的主要方式。

1090

1090

0

0

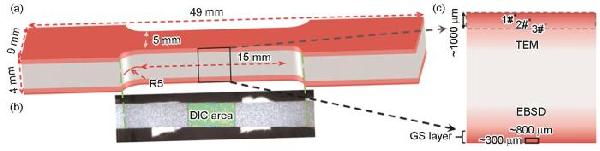

在液氮温度下将4 mm厚的Cu-4.5%(质量分数)Al合金板材双表面机械研磨2 min,形成~250 μm厚的梯度结构层,在梯度结构层内产生了位错、层错、纳米孪晶等缺陷密度由表及芯呈梯度减少的微观结构,用数字图像相关法研究了拉伸过程中剪切带的演变过程。结果表明,双面约束的梯度结构材料能避免应变局部化,均匀分布的应力应变使材料避免了在较早阶段塑性失稳进入颈缩阶段,较好的保持了加工硬化能力。

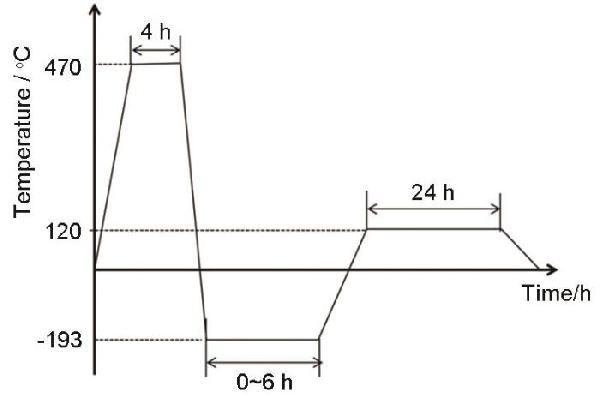

对7075铝合金进行深冷-时效复合处理(DCT-T6),使用TEM、SEM和拉伸测试等手段对其表征,研究了深冷-时效复合处理对其显微组织和力学性能的影响。结果表明,与T6处理相比,DCT-T6处理可提高晶内析出相密度、减小析出相的尺寸、提高位错密度和生成亚晶。在深冷时间为3~6 h时,随着深冷时间的延长η'相的密度先提高后降低,晶界析出相(GBP)的尺寸、两相间距、线缺陷数量、η相密度、位错密度以及亚晶数量增大,合金的伸长率降低,抗拉强度先提高后降低。深冷4 h为拐点。深冷时间为4 h时合金的抗拉强度达到最大值645 MPa,比T6样品提高13.1%;深冷时间为3 h时合金的伸长率达到最大值13%,比T6样品提高了44.4%。

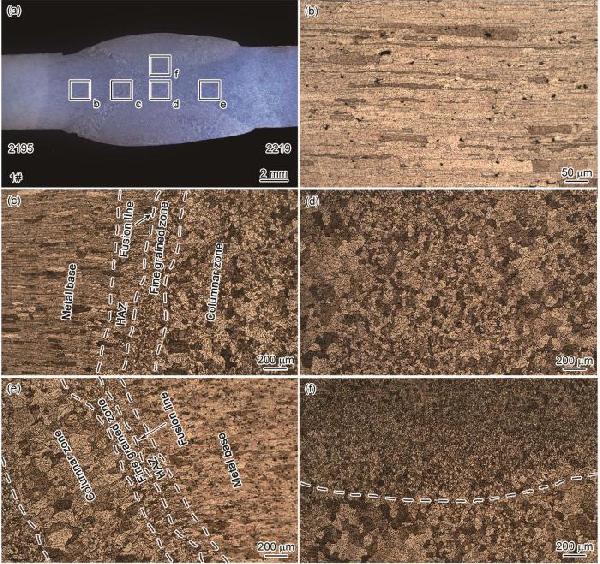

用钨极氩弧焊(TIG)和变极性等离子弧焊(VPPA)对2195与2219异种铝合金进行平板对接焊,研究了不同焊接方法和在有无保护气氛条件下焊接接头的显微组织和性能。结果表明,在用TIG和VPPA工艺焊接的接头区域都没有出现宏观热裂纹,能量密度高、焊接快和热输入量小的VPPA工艺使焊缝区域较窄;异种铝合金焊缝接头熔合线附近的主要析出相为θ相,在焊缝区域有α-Al与θ相组成的共晶组织;在TIG工艺和有气氛保护的VPPA工艺的焊接接头区域没有出现局部软化现象,焊缝区域的硬度与2219侧母材相同。TIG工艺的焊接接头,其抗拉强度更高。

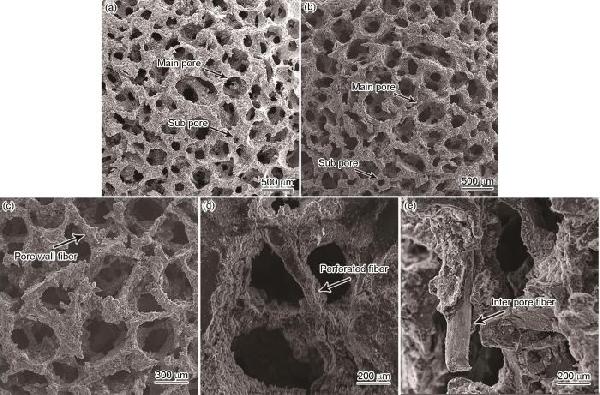

用渗流铸造法制备ZL104合金泡沫和304不锈钢纤维/ZL104合金复合泡沫,对比研究了两种泡沫的孔结构、力学和吸声性能及其机理。结果表明,调控盐(次盐)的作用使合金泡沫和复合泡沫的孔壁上出现次孔结构而生成多孔孔壁结构;纤维复合后的泡沫以孔壁纤维、穿孔纤维和孔间纤维三种状态存在,与相同孔隙率的合金泡沫相比,复合泡沫的孔隙率为77%~86%、主孔径为0.35 mm、纤维直径为0.1 mm,具有更高的压缩性能和吸声性能。复合泡沫的压缩性能和吸声性能,都随着孔隙率和纤维含量的提高先提高后降低。孔隙率为82%的复合泡沫,纤维含量(体积分数)为5%时力学性能达到2.6 MPa,纤维含量为8%时其平均吸声系数(吸声性能)为0.893。有限元分析结果表明,复合泡沫受力时,孔壁纤维和穿孔纤维能传递和分散应力,并通过位移和偏转等方式消耗能量,使其强度提高;J-A模型分析结果表明,突出到孔隙中的纤维使复合泡沫的表面粗糙度和比表面积和声波在泡沫内的损耗增大,是其吸声性能较高的原因。

723

723

0

0

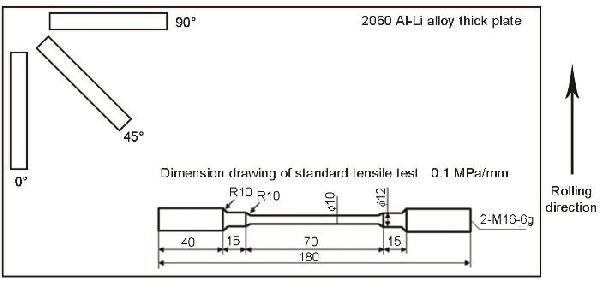

使用OM、TEM和EBSD等手段和测试室温拉伸性能,研究了2060铝锂合金厚板的组织和力学性能的各向异性。结果表明:1) 0°方向的强度最高,延伸率和断面收缩率较低;45°方向的强度最低,延伸率和断面收缩率最高;90°方向的强度稍低于0°方向,延伸率和断面收缩率最低。2) 在0°、45°和90°方向合金的主要析出相为T1相,在0°和45°方向还析出了θ'相和少量的球形δ'相。在0°方向析出相数量最多且分布均匀,在45°方向析出相的尺寸较大,大部分T1相粗化为板片状,在90°方向析出相的数量较少,但是T1相的尺寸明显比45°方向的更小。3) 2060铝锂合金厚板45°方向的织构强度最高,出现了强再结晶织构P{011}<122>;在0°方向织构强度仍较高,以再结晶P{011}<122>为主,还有较弱的形变织构Copper{112}<111>;90°方向的织构强度相对较弱,以形变织构Copper {112}<111>和形变织构S{123}<634>为主。

1432

1432

0

0

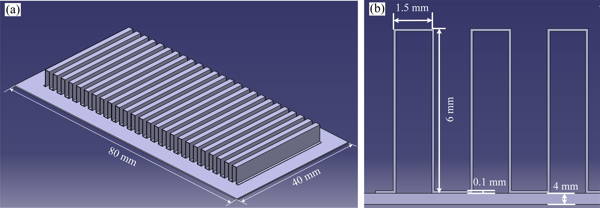

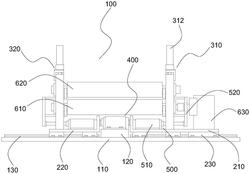

板翅结构具有更高的换热效率与性价比,广泛应用于航空航天、超导、石油化工等领域。同时,高温高压高载荷的恶劣环境要求板翅结构具有更优异的力学性能、更高的安全性与可靠性。因此,针对钛合金板翅结构真空钎焊过程开展温度场均匀性研究,探究加热带分布、升温速率对板翅结构温度场均匀性的影响规律与机理,明晰炉膛内温度场分布规律。结果表明,工件温度场均匀性受工件结构的影响显著,炉膛中心区域温度最高,但板翅结构的峰值温度位于板翅结构两侧。当工件受到热辐射的方向性较差时,其温度均匀性更好,因此间隔分布的加热带温度均匀性更优。而升温速率增大时,工件的温度场均匀性变差。其仿真结果为优化钛合金板翅结构钎焊工艺提供了理论基础。

1476

1476

0

0

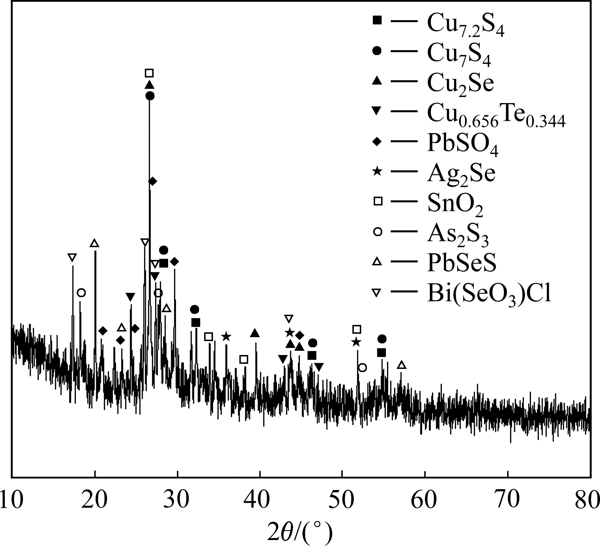

碲是国家战略准金属,全球90%碲产于铜阳极泥,而硫酸化焙烧-碱浸法是我国从铜阳极泥中提取碲的常用工艺,但存在碲浸出率偏低问题。为此,本研究提出采用O2-SO2焙烧法处理铜阳极泥,通过调节O2、SO2分压,精准控制焙烧过程中的氧势和硫势,将铜阳极泥中碲化物高效定向转化为TeO2。首先,对O2-SO2焙烧铜阳极泥的工艺参数进行优化,然后焙砂采用水浸分离铜、再用NaOH(100 g/L)浸出碲;最后,用碲化亚铜代替铜阳极泥对焙烧过程的碲物相转变机制进行研究。结果表明:在O2-SO2气氛中(体积比为7∶3),温度为600 ℃的条件下焙烧铜阳极泥3 h后,硒挥发率为98.04%,经水浸-碱浸后,碲浸出率为83.69%,实现了硒高效挥发及碲的高效浸出;在焙烧过程中,碲化亚铜先被氧化分解成Cu2.86Te2和CuO,随着温度的升高,Cu2.86Te2继续被氧化分解成CuTe和CuO,最后CuTe被氧化为TeO2和CuO,同时,CuO进一步与SO3反应生成CuSO4。

1237

1237

0

0

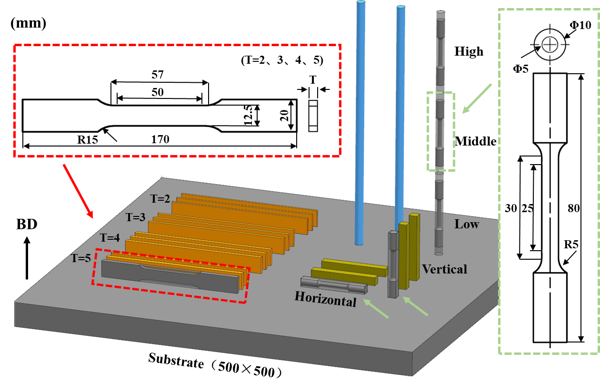

激光选区熔化(SLM)成形大尺寸复杂构件厚度多样、高度较高、方向复杂,需要研究构件微观组织均匀性和力学性能稳定性。本文以SLM成形TiB2/Al-Si-Mg复合材料为研究对象,分析复合材料多级微观组织,并对比不同成形厚度、高度、方向下材料力学性能。结果表明,复合材料表现出熔池特征结构,细小等轴晶粒组织均匀分布且随机取向,纳米TiB2颗粒在材料内部弥散分布。随成形厚度增加,材料延伸率保持稳定,抗拉强度受本征热处理影响略微增大;在不同成形高度下,材料抗拉强度和延伸率保持稳定;在不同成形方向下,材料抗

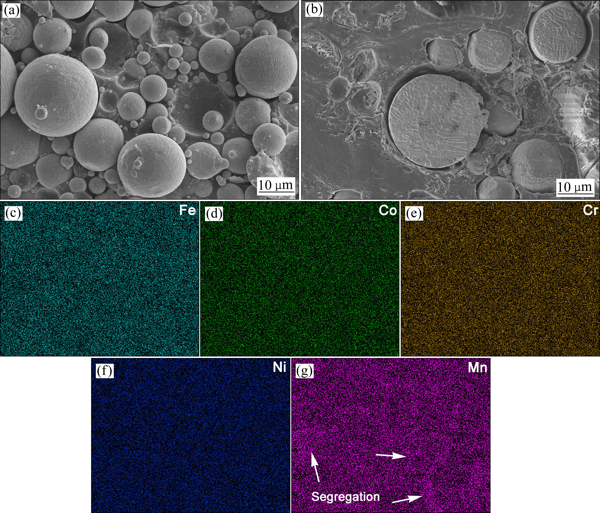

采用选区激光熔融工艺并使用45°、67°和90°的激光扫描偏转角度制备FeCoCrNiMn-(N, Si)高熵合金;结合各种表征分析技术研究三组样品的多层级结构、晶粒尺寸和形貌、热裂纹缺陷以及力学性能。结果表明:45°激光扫描偏转角度制备的样品微观结构主要呈现为跨熔池外延生长的柱状树枝晶,且晶粒尺寸较大(约为128 μm),并存在高密度的热裂纹缺陷;而67°激光扫描偏转角度制备的样品中具有大量的胞状结构,胞壁和胞内存在高密度的位错缠结、较小的晶粒尺寸(约为69 μm)以及低密度的热裂纹缺陷。另外,选区激光熔融制备中形成的多层级结构能有效提升样品的力学性能。FeCoCrNiMn-(N, Si)高熵合金的变形机制为低应变时形成少量变形微观条带,高应变时形成高密度的变形微观条带和少量的变形孪晶。

968

968

0

0

本实用新型提供了一种铜带加工生产用轧机设备,包括多个并排设置的轧辊装置,轧辊装置包括第一底托、第二底托、第一支撑结构、第二支撑结构、推动结构、承托结构、第一轧辊、第二轧辊;推动结构用以带动第一底托及第二底托相向靠近运动及相互背离运动;第一支撑结构设于第一底托上,第二支撑结构设于第二底托上,第一轧辊及第二轧辊转动安装在第一支撑结构与第二支撑结构之间;承托结构的数量为2、且分别设于第一支撑结构的底部及第二支撑结构的底部,承托结构用以对第一轧辊及第二轧辊的端部进行架空承托;其结构新颖,可方便对辊轴进行更换,无需过多的外置设备,并且可快速实现对位安装,使用操作方便。

1200

1200

0

0

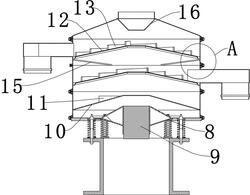

本实用新型属于旋振筛技术领域,具体为一种氧化铬粉末用旋振筛,包括底座,所述底座的上表面通过减震组与驱动组相连,驱动组上表面设置有下部筛框,下部筛框一侧设置有下出料口,下部筛框的上表面设置有不少于一个上部筛框,上部筛框一侧开设有上出料口,上部筛框的上表面设置有筛盖,筛盖的上表面设置有进料口,筛盖内部设置有第二导流斗,上部筛框内部设置有过滤网,过滤网的上方设置有螺旋导流板。有益效果在于:本实用新型能够防止粉末落在滤网上向外塌落的现象,减少未筛分的粉末从出料口排出,并增加粉末在滤网上的时间,从而提高筛分效率。

941

941

0

0

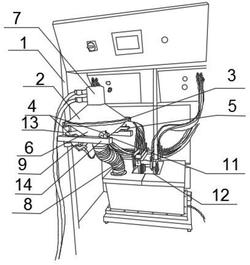

本发明公开了一种多通型铝电解电容器全自动老化测试分选机,属于铝电解电容器制造领域,一种多通型铝电解电容器全自动老化测试分选机,包括老化测试分选机本体和铝电解电容器本体,老化测试分选机本体内固定安装有老化分解电联器,老化分解电联器左端固定连接有双触式气胀插套,可以在电容器电联触杆与双触式气胀插套进行插接电联时对电容器电联触杆进行吸附定位,有效保证电容器电联触杆与双触式气胀插套插接的稳定性,有效避免出现接触不良的状况,减小老化测试分选结果的误差,进而提高老化测试分选机本体对铝电解电容器本体质量判断的有效性,降低铝电解电容器本体生产企业的经济损失。

1694

1694

0

0

本发明公开了一种镍基高温合金电解质等离子抛光用电解液及其抛光方法,该抛光液按重量百分比计,由以下原料组成:硫酸盐1.5%~3%,络合剂0.3%~1.5%,其余成分为水。抛光方法是:1)、将混合好的电解质加入水中,充分搅拌至混合均匀,加热至70?75℃,将准备好的抛光液加入抛光槽中;2)、将待抛光镍基高温合金工件装夹至专用夹具上,并浸入电解液中,浸入深度为10?50mm;3)、通入直流电流,输出电压为250?350V,抛光时间为1?10min;4)、将抛光后的工件取出并进行清洗、干燥。本发明提供的电解液为中性或偏酸性电解液,其中的电解质环保无污染;抛光镍基高温合金后表面明亮有光泽,并且使抛光效率及电流效率提高。

836

836

0

0

本实用新型提出一种铝材喷涂的振动筛装置,机架、粉筛盖、锁紧装置、支撑组件、粉筛底座、进粉管、出粉管、筛网、振动筛组件、粉桶,所述粉筛盖与粉筛底座之间设有筛网,所述锁紧装置将粉筛盖、粉筛底座开拆卸连接,所述进粉管的一端与粉筛盖连通,另一端与进料桶连通,所述出粉管的一端与粉筛底座连通,另一端与粉桶连通,振动筛组件位于粉筛底座一侧,支撑组件包括支撑架和旋转装置,支撑架的一端连接在粉筛底座的外围,另一端连接旋转装置,旋转装置与机架可转动连接,出粉管为可变形的塑料管,塑料管与粉桶的进粉口可拆卸的套接,使得设备更加的灵活,更换、检修或者清洗筛粉机内部以及筛网更加的方便。

756

756

0

0

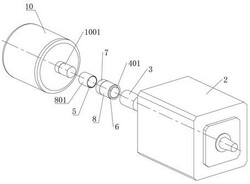

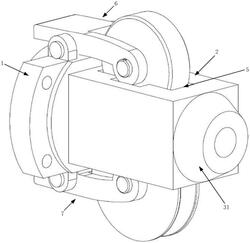

本实用新型适用于导向机构领域,提供了一种铝合金焊丝轧机的导向机构,所述导向机构包括用于设置在铝合金焊丝轧机上且中部带有第一通孔的机构安装座,设置在所述机构安装座上中部带有第二通孔、且带有贯穿顶底面通槽的导向座体,铰接设置在所述机构安装座顶部上且一端置于所述通槽内的第一导向单元,及铰接设置在所述机构安装座底部上且一端置于所述通槽内配合所述第一导向单元使用的第二导向单元。旨在解决现有技术中的导向机构不能适用于不同规格的焊丝,需要工作人员进行手动调节间隙才能实现不同规格的焊丝使用,导致导向工作非常不方便,且耗费工作人员的体力与精力的技术问题。

1243

1243

0

0

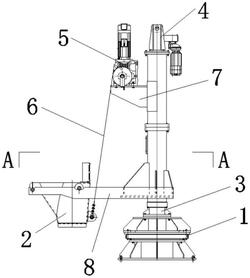

本发明公开了一种高纯电解铝阴极浇铸机,包括旋转底座以及固定安装在旋转底座上的铁水提升浇铸装置,所述铁水提升浇铸装置包括固定在旋转底座上的立柱和内管,所述的内管套在立柱外部,在内管的外部套有外管,在外管的顶部固定安装有电动伸缩杆,且电动伸缩杆的顶杆伸入内管中并与立柱的顶部铰链连接,在外管上分别固定连接有上支架和下支架,在上支架上固定安装有小型卷扬机,在下支架上设置有铁水包。本发明可以将灌满铁水的铁水包旋转至浇铸工位,再将铁水包提升至浇铸高度后进行浇铸,整个过程无需工作操作,自动化程度高,减少人工劳动强度,而且安全可靠。

北方有色为您提供最新的有色金属合金材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日