全部

778

778

0

0

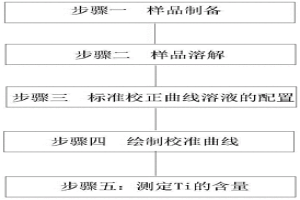

本发明公开了一种测定普碳钢、中低合金钢中钛含量的方法,属于冶金分析方法领域。目的是提供一种灵敏度高,测定速度快,操作简便而且相对于其他方法干扰小,同时有良好的选择性,能够为冶炼成分控制过程提供准确数据的测定普碳钢、中低合金钢中钛含量的方法,方法包括以下步骤:步骤一:样品制备;步骤二:样品溶解;步骤三:标准校正曲线溶液的配置;步骤四:绘制校准曲线;步骤五:测定Ti的含量。本方法精密度高、准确度高、快速、简便,可以在生产中用于测定普碳钢、中低合金钢中的钛。

1094

1094

0

0

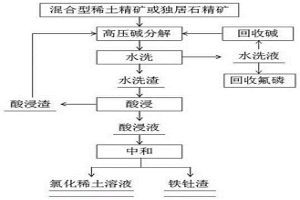

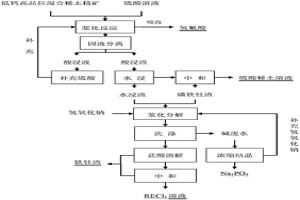

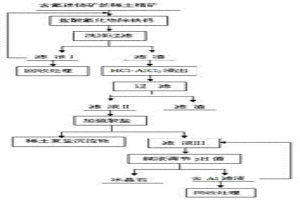

本发明涉及一种混合型稀土精矿或独居石精矿制备氯化稀土的方法,属于湿法冶金领域。本发明将混合型稀土精矿或独居石精矿通过高压碱分解过程中控制碱分解温度、反应时间、反应压力制备出稀土浸出率达到94.87%-99.26%的氯化稀土。本发明的优点是:高压条件下矿物分解率高,降低分解温度,缩短反应时间,节能环保;烧碱可以循环利用,降低成本;无三废污染产生,综合回收各种有价元素;工艺流程短,适用于工业化生产。

799

799

0

0

本发明属于一种湿法冶金分离稀土元素铈的工 艺,以混合氯化稀土作原料,在低酸度情况下,以高锰 酸钾作氧化剂,进行分馏萃取,制备出纯度为98~ 99.99%的CeO2,余液中铈含量下降到0.5%以下。 可以与现有分离工艺直接衔接,适于大规模的工业生 产。生产效率高,高收率,成本低。

1033

1033

0

0

一种含稀土的制造风电塔筒用高强度钢板及其轧制方法,属于冶金技术领域,涉及成型工艺技术,其特征在于板坯的(重量百分比)化学成分为:C0.05%-0.1%,Si?0.25%-0.45%,Mn?1.2%-1.4%,P≤0.015%,S≤0.008%,Nb0.01%-0.03%,RE?0.01%-0.09%,Alt≥0.01,余量为Fe和无法检测的微量杂质元素。其轧制工艺为:加热温度1220-1250℃,保温时间1-8小时,粗轧温度1050-1150℃,精轧温度900-930℃,终轧温度850-890℃,两段轧制总压下量≥75%。钢板力学性能优良,屈服强度≥390MPa,延伸率23-30%,屈强比≤0.86。

1229

1229

0

0

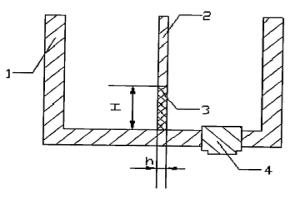

本发明涉及一种非晶合金生产用浇口包,特别是应用于非晶合金带材生产过程中的浇口包,属冶金领域。特点是:在导流板底部导流口处装有多孔陶瓷过滤器,使得金属液在浇注之前能够全部通过该过滤器,金属液中的杂质能够充分被过滤器滤掉。从而达到降低非晶带材中杂质含量、提高性能的目的。

804

804

0

0

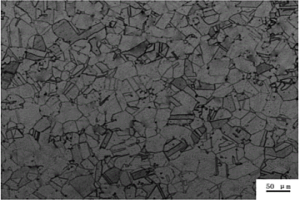

一种细化管线钢连铸坯组织晶粒的方法,属于钢铁冶金及热处理技术领域。在CSP连铸工艺条件下,在X65管线钢中加入纯稀土铈元素,其化学成分及重量百分比含量为:C:0.05~0.08%,Si:0.30~0.60%,Mn:1.45~1.65%,P:≤0.02%,S:≤0.005%,Al:0.010~0.030%,Nb:0.02~0.04%,Ti:0.01~0.03%,Ce:0.025~0.035%,其余为基体铁。将其以20℃/s速度加热到1300℃保温30s,再以5℃/s冷速降到1200℃保温300s后水淬,其原始奥氏体组织晶粒平均尺寸为230~240μm,平均可细化铸坯晶粒尺寸30~40μm。

859

859

0

0

本发明公开了一种通过控制高硅熔剂粒径改善产质量的烧结矿,其原料按照重量百分比包括:含K2O、Na2O、F低SiO2铁精矿40‑50%,1#澳粉35‑40%,2#澳粉10‑15%,烧结矿SiO2含量控制在5.0%±0.1%,烧结矿CaO含量控制在10.2%±0.1%,烧结矿MgO含量控制在2.0%±0.1%,生石灰外配3.0‑3.5%,石灰石外配9‑10%,焦粉配比为4.10‑4.20%,蛇纹石外配2.0%‑2.5%;还公布了一种通过控制高硅熔剂粒径改善烧结矿产质量的方法。本发明实现转鼓强度及冶金性能明显改善,产量大幅提升,生产成本降低。

983

983

0

0

本发明涉及一种增氮降镍的316奥氏体不锈钢,属于冶金产品技术领域。在316奥氏体不锈钢的基础上采取增氮降镍的方法增强钢种综合力学性能,并降低成本;冶炼产品的化学成分及含量(Wt%):C:0.04-0.1;Si:≦1;Mn:≦2;P:≤0.045;S:≤0.03;Cr:16-18;Ni:8-11;Mo:2-3;N:0-0.36,其余为基体Fe。增氮降镍,能够提高316奥氏体不锈钢的强度、硬度,提高综合力学性能。

989

989

0

0

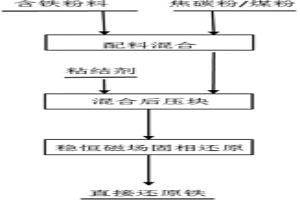

本发明属于钢铁冶金技术领域,具体涉及到一种用磁场强化含铁粉料内配碳球团直接还原的方法。该方法在内配碳球团直接还原工艺中引入磁场的作用,利用磁场改变内配碳球团的自还原反应进程和结果,实现低温下快速还原。通过本发明所述方法,能有效克服内配碳球团直接还原炼铁工艺存在的还原时间长、还原温度高、还原效率低等不足,简化生产流程,大幅缩短还原时间,降低成本,提高生产效率。

1048

1048

0

0

一种含稀土的L830Q管线用无缝钢管及其生产方法,属于冶金及成型技术领域,原料为(Wt%)高炉铁水90%、优质废钢10%,管坯化学成分及含量(Wt%)为:C0.07-0.13;Si0.15-0.35;Mn1.60-1.90;P≤0.020;S≤0.010;Cr0.60-0.90;Mo0.10-0.20;Ni0.10-0.30;V0.06-0.12;Ti0.01-0.03;Al0.01-0.04;RE0.0005-0.0100;Cu<0.10;其工艺流程为:铁水预处理→转炉冶炼→LF炉精炼→VD真空处理→圆坯连铸→切割→管坯加热→穿孔→连轧→定径→冷却→锯切→热处理→矫直→探伤→倒棱;其屈服强度850~920MPa,抗拉强度930~1030MPa,屈强比≤0.90、延伸率≥20%,-20℃时横向冲击值≥100J/cm2,剪切比100%,晶粒度≥8.0级,残余应力≤36MPa。

789

789

0

0

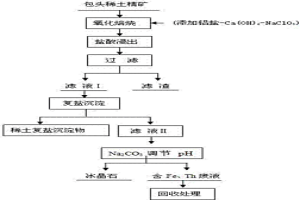

本发明公开了一种稀土精矿盐酸浸出液分离稀土及氟资源转化的方法,属于稀土湿法冶金技术领域。包头稀土精矿添加铝盐、Ca(OH)2和NaClO3氧化焙烧后用盐酸浸出,浸出液中氟铝以络合物物形式存在,采用复盐沉淀法将浸出液中的稀土沉淀过滤后,加热搅拌滤液并用Na2CO3溶液调节pH值到3.5-4左右,使氟铝络合物转化为冰晶石(Na3AlF6)沉淀,水洗过滤干燥后即得到冰晶石产品。与现有技术相比,本发明采用铝盐焙烧并制备出冰晶石产品,降低了环境污染,提高了精矿分解效率,使氟得到了资源化利用。

723

723

0

0

本发明属于一种湿法冶金分离稀土元素工艺,用 溶剂萃取法制备高纯铈化合物。是以混合稀土化合 物为原料,将铈(Ce)氧化成四价,在硫酸(H2SO4)介 质中以二(2-乙基己基)磷酸(P2O4)-煤油为萃取剂, 经多级分馏萃取高效分离,制备纯度为≥99.99%铈 化合物(Fe2O3<5ppm,CaO<40ppm),同时得到副 产品为CeO2含量≤5%的富镧(La)稀土化合物。生 产工艺简便,连续易操作,适合于大规模工业生产。

1106

1106

0

0

一种真空感应炉冶炼实验钢的稀土加入方法,属于钢铁冶金技术领域。将秤量好的稀土金属丝或稀土金属块及硅钙块,用纸(如报纸)包裹、细铁丝捆绑形成稀土金属包,然后将稀土金属包用细铁丝捆绑在插入钢管或插入钢棒上,再将插入钢管固定在真空感应炉炉盖取样器上,将钢锭模置于高真空感应炉内,坩埚内钢水精炼、终脱氧结束后,向坩埚内钢水插入稀土金属包后,继续底吹氩1~2分钟,停止底吹氩,将钢液浇入锭模内。本发明具有稀土元素回收率高、夹杂少的特点。

1147

1147

0

0

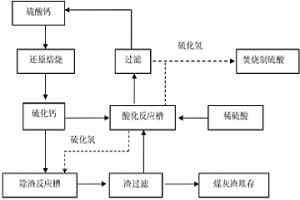

本发明涉及一种稀硫酸制取浓硫酸及固体产物的循环方法,用于化工、湿法冶金、浓硫酸焙烧法稀土生产、钛白工业、化纤行业、印染行业因使用浓硫酸作为生产原料领域。本发明将重量百分比浓度0.1%-20%的稀硫酸,通过与硫化钙发生化学反应生成硫化氢气体,将硫化氢气体焚烧可以重新制得高浓度的硫酸。反应生成的固体产物硫酸钙,通过烘干及煅烧制得硫化钙返回再去中和稀硫酸而实现循环利用。本发明将生产过程中产生的大量稀酸重新转换成高浓度硫酸,实现中国较为宝贵的硫资源的循环利用,有较为广泛的应用前景。

1180

1180

0

0

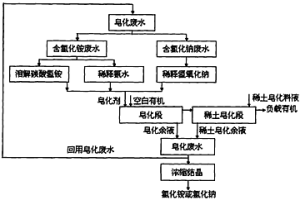

本发明涉及一种稀土萃取分离产生的皂化废水直接回用配制皂化剂方法,属于稀土湿法冶金领域。本发明是将稀土萃取分离产生的皂化废水直接回用配制皂化剂,根据这些废水含氯化铵或氯化钠不同、含有的微量稀土元素特点,同时根据稀土元素萃取分离的纯度要求回用皂化废水,皂化废水回用降低了废水排放量,降低了新水的使用量,提高废水中氯化铵或氯化钠的浓度,降低浓缩、结晶回收氯化铵或氯化钠能源消耗,同时提高了稀土收率,降低有机消耗。

876

876

0

0

本发明公开了一种测定石灰石、白云石中氧化钙的方法,属于钢铁冶金分析技术领域。本发明以四硼酸锂‑偏硼酸锂(2+1)混合熔剂来熔解试样,并利用ICP‑AES以Sr 407.771nm做内标降低钙的测定强度,可以检测具有较高含量氧化钙的石灰石、白云石中氧化钙的含量,同时具有测定范围宽、准确度高和稳定性高的特点,能够为冶炼成分控制过程提供准确的数据。

1143

1143

0

0

本发明涉及一种低钙高品位混合型稀土精矿循环浆化分解的方法,属于湿法冶金领域。包括以下过程:采用绝对过量的较低浓度的硫酸溶液,在加热条件下通过浆化反应快速分解低钙高品位混合型精矿中的氟碳铈矿,反应后,酸浸渣经水浸将硫酸钙与硫酸稀土溶解于水浸液中,水浸液中和除杂后形成磷铁钍渣。酸浸液补充硫酸后循环处理新矿;用浓碱液分解水浸渣和磷铁钍渣。碱废水结晶回收磷酸钠后循环使用。本发明适用于低钙高品位混合型稀土精矿处理,可以将混合稀土精矿中氟、磷资源分别回收,并将硫酸、氢氧化钠、能源等消耗均降低至理论消耗量,规避了浓硫酸与稀土精矿固固相反应设备结圈等问题,易于实现产业化。

1071

1071

0

0

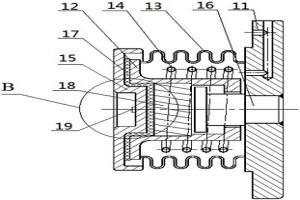

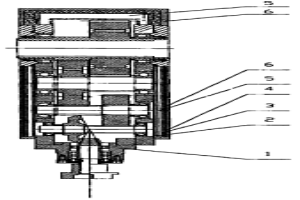

本发明属于冶金设备技术领域,具体涉及一种矿热炉电极把持器的压紧装置及矿热炉电极把持器。本发明所述的压紧装置,包括法兰盖、伸缩部件、弹性波纹管、冷却管和铜瓦挤压件,所述弹性波纹管的两端分别与所述伸缩部件和法兰盖密封式连接,以在所述法兰盖、伸缩部件和弹性波纹管之间形成容纳腔,所述冷却管设于所述容纳腔的内部,所述铜瓦挤压件连接于所述伸缩部件的远离所述弹性波纹管的端部,所述法兰盖上设有油孔、进水孔和出水孔,所述油孔与容纳腔相连,而所述进水孔和出水孔分别与所述冷却管的两端相连。通过使用本发明所述的压紧装置能够将波纹管内部的高温液压油的热量传输至外部,避免高温液压油在波纹管内部发生变质,并腐蚀波纹管。

802

802

0

0

本发明公开了一种利用高锰铁水冶炼超低锰钢的方法,属于钢铁冶金领域。本发明提供的利用高锰铁水冶炼超低锰钢的方法在转炉过程中采用双渣的冶炼工艺去除大部分铁水中的锰等元素,并采用转炉低温出钢、LF精炼炉深脱锰的工艺进一步脱锰,可在入炉铁水为锰含量高于0.40%的高锰铁水的条件下,将钢水中的锰含量稳定控制在0.02%以下,满足超低锰钢的冶炼需要。

934

934

0

0

本发明涉及穿孔针及制备方法,特别是涉及一种表面激光熔覆钴基高铬高钨合金粉的穿孔针及制备方法。本发明通过降低激光功率、提高扫描速度方式,在氩气的保护下,采用高能量的激光束将基体金属表面熔化并形成熔池,同时自动送粉系统将钴基高铬高钨合金粉末送入熔池中,在高能量激光束的作用下,合金粉末和基体金属表面共同熔化并凝固在一起,形成冶金结合的熔覆层。激光熔覆后穿孔针在常温状态下表面硬度达到HRC≥50,正常使用寿命达到47次以上,且提高了整机生产效率、降低了生产成本,为工厂创造了大量的经济效益。

847

847

0

0

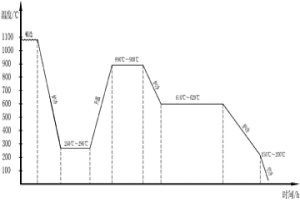

本发明涉及利用挤压余热对垂直挤压高压锅炉用无缝管正火的方法,属于钢铁冶金领域。本发明方法如下:1)高压锅炉用20G、20MnG钢零件采用垂直挤压机进行挤压,挤压开始温度为1100℃~1150℃,结束温度为890℃~930℃;2)对挤压后的无缝管零件进行空冷,空冷至室温;3)对空冷后的零件进行性能检测。本发明从控制高压锅炉用20G、20MnG钢零件垂直挤压开始温度着手,制定合理的垂直挤压开始温度,使垂直挤压的结束温度在890℃~930℃之间,直接空冷至室温,零件只经历一个空冷的热处理过程,热处理过程由48h缩短到4h,且高压锅炉用无缝管力学性能、高温拉伸性能、晶粒度、显微组织均符合技术条件要求。

1003

1003

0

0

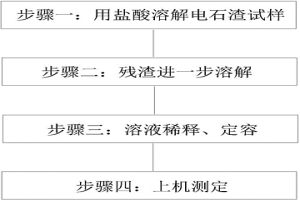

本发明公开了一种测定电石渣中二氧化硅、三氧化二铝、氧化镁含量的方法,属于冶金分析方法技术领域。目的是为测定电石渣中二氧化硅、三氧化二铝、氧化镁含量提供了一种污染小,速度快,检出限低,节约人力物力成本的检测方法,主要方法流程为:用盐酸(1+1)溶解大部分试样,将溶液过滤、洗涤后处理残渣,将溶液转移至250mL容量瓶中,用水稀释至刻度,摇匀。采用等离子体光谱仪进行测定,根据标准溶液制作的校准曲线,得到样品中分析元素的含量。本发明的测定方法可用于电石渣中二氧化硅、三氧化二铝、氧化镁含量的快速测定。

1020

1020

0

0

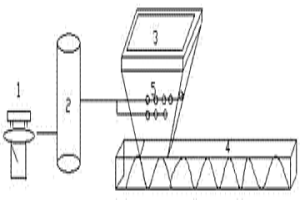

本发明涉及一种采用压缩气体冲击矿粉解决料斗矿粉板结的装置及方法,用于原矿粉、精矿粉的调浆再选或精矿粉的冶炼工艺送料过程,属于选矿、冶金领域。本发明包括:料斗,在料斗上设有气孔,气孔通过送气管路与空压机连接,料斗底部的出料口与螺旋给料机进料口连接。本发明在料斗下部设有气孔,由于在易板结矿粉处,有压强为0.5Mpa-1.2Mpa压缩气体通过散布的高压气孔喷射高压气体,破坏板结层,解决料斗矿粉的板结,能有效实现给料过程的连续、均匀。该方法操作简单,效果明显。

811

811

0

0

一种含稀土高强度耐大气腐蚀无缝钢管及其生产方法,属于冶金及成型技术领域,原料为(Wt%)高炉铁水90%、优质废钢10%,管坏化学成分及含量(Wt%)为:C0.05-0.10;Si0.10-0.30;Mn1.00-1.30;P≤0.020;S≤0.005;Cr0.70-1.00;Mo0.10-0.30;Ni0.20-0.40;Cu0.30-0.50;Ti0.01-0.03;Al0.01-0.04;RE0.0005-0.0100,余为Fe和无法检测的微量元素;其工艺流程为:铁水预处理→顶底复吹转炉冶炼→LF炉精炼→VD真空处理→圆坏连铸→切割→管坏加热→穿孔→连轧→再加热→定径→冷却→锯切→热处理→矫直→探伤;其力学性能为:屈服强度为620~670MPa,抗拉强度为730~820MPa,屈强比≤0.86,延伸率≥23%,横向冲击值≥100J/cm2(-40℃),剪切比为100%,晶粒度≥8.5级,硬度≤22.0HRC,残余应力≤30MPa。本发明的产品具有强度高、韧性好、晶粒细小、耐大气腐蚀性能好的特点。

1255

1255

0

0

一种微合金化桥梁钢板及其正火轧制工艺,属于冶金技术领域,以重量百分比计其化学成分及含量为:C?0.15%-0.20%,Si?0.30%-0.45%,Mn?1.4%-1.8%,?P≤0.015%,S≤0.008%,Nb?0.020-0.060%,V?0.020-0.060%,Ti?0.008-0.030%,Ni?0.15%-0.35%,Ce≤0.0010%,Alt≥0.02%,余量为Fe和不可避免的杂质。轧制工艺为:加热温度为1200-1250℃,加热时间≥200分钟,均热时间≥30分钟,正火轧制粗轧开轧温度为1190-1230℃,精轧开轧温度885-955℃,终轧温度835-875℃。本发明的突出优点是钢板采用正火轧制工艺成型,可生产厚度为40mm以下规格的钢板且具有优良的力学性能,其抗拉强度≥600MPa,屈服强度≥450MPa,延伸率≥20%,-40℃条件下纵向冲击功大于120J,碳当量不大于0.45%,焊接性能良好,生产成本低。热轧钢板不仅具有高强度和高塑性,而且屈强比和碳当量较低,抗震和焊接性能优异。

724

724

0

0

一种厚规格桥梁钢板及其轧制方法,属于冶金技术领域,涉及成型工艺技术。板坯的(重量百分比)化学成分及含量为:C?0.05-0.10%,Mn?1.1-1.5%,Si?0.25-0.45%,P≤0.018%,S≤0.010%,Nb?0.020-0.055%,V?0.020-0.060%.Ti0.006-0.025%,余量为Fe和不可避免的杂质。轧制工艺为:加热温度为1200-1250℃,保温时间3-5小时,粗轧开轧温度1180-1230℃,精轧开轧温度890-920℃,终轧温度850-900℃。Acc终冷温度540-600℃,冷却速度5-12℃/s。抗拉强度≥530MPa,屈服强度≥400MPa,延伸率≥22%,Z向性能40%以上。-40℃条件下冲击功大于200J,-40℃条件下时效冲击功大于170J。具有力学性能优良,生产成本低的特点,适于生产60-100mm厚度钢板。

883

883

0

0

本发明涉及一种消除高强韧钢组织遗传的热处理方法,属于钢铁冶金领域。本发明方法如下:1)38CrNi3MoVA高强韧钢零件锻造完成后入炉,炉冷、保温;2)保温后的零件进行加热奥氏体化、保温;3)再保温后炉冷、保温;4)再次炉冷保温后的零件炉冷后出炉空冷至室温。本发明由于对锻造完成后的具有马氏体或贝氏体非平衡组织的38CrNi3MoVA高强韧钢零件重新进行奥氏体化,实现α相的再结晶,获得细小的碳化物颗粒和铁素体组织,消除组织遗传,为后续热处理提供良好的原始组织。

866

866

0

0

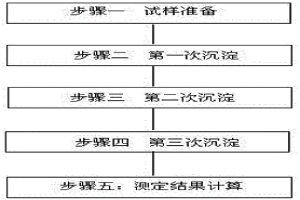

本发明公开了一种稀土精矿中稀土氧化物的测定方法,属于冶金分析方法技术领域。目的是提供一种快速、高效、低成本的稀土精矿中稀土氧化物的测定方法,所述方法包括以下步骤:步骤一:试样准备;步骤二:第一次沉淀;步骤三:第二次沉淀;步骤四:第三次沉淀;步骤五:测定结果计算。本方法易于掌握且结果准确度高,能够在生产中推广应用,适于各种稀土精矿中稀土氧化物含量的快速测定。

1172

1172

0

0

本发明涉及一种复合层强制水冷式冶炼、钢铁连铸连轧专用渗硫减速器,包括减速器体,减速器体由减速器箱体和安装在减速器箱体内的齿轮、轴承、滑动套和轴构成,其特征是:在减速器箱体之外再安装两层减速器箱体,使减速器具有内、中、外三层箱体,三层箱体间相互保持有8-30MM的间距,在中间箱体上设有通到减速器体外的进水口和出水口,在中间箱体和外层箱体间填充有保温隔热材料。其优点是:解决了设备环境温度高影响设备使用受命的问题,适用于高温通风冷却不好,工作环境差的金属加工机械设备、冶金机械设备、铸造机械设备等等,主要用于有温度要求的减速器。

1058

1058

0

0

本发明公开了一种含氟碳铈矿的稀土精矿络合浸出及冰晶石制备方法,属于稀土湿法冶金技术领域。含氟碳铈矿的稀土精矿中首先加入一定浓度的盐酸和易溶氟化物去除稀土精矿中的钙和铁,过滤洗涤后加入盐酸和氯化铝进行络合浸出,稀土精矿中的氟碳铈矿被分解进入溶液,氟和铝以络合物形式存在溶液中,采用复盐沉淀法分离稀土后,在滤液中加入冰晶石晶种用碱液调节溶液的pH值,制备出白色冰晶石产品。该方法低温湿法操作,大大降低能耗,设备简单,成本低廉,环境污染小,经济效益高。

中冶有色为您提供最新的内蒙包头有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!