全部

1117

1117

0

0

一种铌镧微合金化Si-Mn系热成形钢板及其热处理工艺,属于冶金技术领域,涉及成形工艺技术,其特征在于板坯的(重量百分比)化学成分为:C?0.16%-0.35%,Si?0.6%-1.6%,Mn?1.5%-2.0%,P≤0.015%,S≤0.005%,Nb0.01%-0.06%,La0.001-0.3%,余量为Fe和不可避免的杂质。热处理工艺制度为:奥氏体化温度890-940℃,保温时间0.5-3小时后水淬;回火温度190-300℃,保温时间3-10小时。成品钢板厚度为5-30mm,其力学性能优良,抗拉强度达到1450-1700MPa,屈服强度1150-1300MPa,延伸率8-15%。

1243

1243

0

0

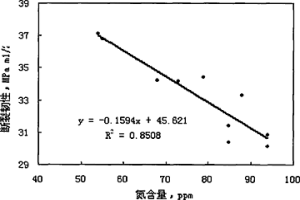

本发明涉及一种确定U71Mn钢质的钢轨中氮含量上限的方法,属于冶金工业生产的金属材料领域。本发明将钢轨的断裂韧性与钢轨中的氮含量对应起来,钢轨中的氮含量重量与钢轨重量之比≤94×10-6,钢轨的质量是可靠的。本发明由于将钢轨的断裂韧性与钢轨中的氮含量对应起来,从而明确了U71Mn钢轨的氮含量上限,使得钢轨中的氮含量重量与钢轨重量之比≤94×10-6的条件下,保证了钢轨质量的可靠性。

1163

1163

0

0

本发明涉及一种脂肪酸萃取法去除稀土溶液中杂质元素铝的工艺,属于湿法冶金稀土金属的制备工艺。其特征是:采用长链脂肪酸为萃取剂,采用醇类或N235或石油亚砜为助溶剂,采用煤油为稀释剂,组成长链脂肪酸-助溶剂-煤油萃取有机相,该萃取有机相组成以体积比计为:5-50%长链脂肪酸、2~25%醇类或N235或石油亚砜、余量为煤油,用皂化剂对萃取有机相进行皂化,萃取有机相的皂化率为0~80%,用上述皂化后的萃取有机相对含杂质元素铝的稀土溶液进行萃取得到低铝的稀土溶液。其优点是:工艺流程简单,衔接合理,化工试剂消耗少。单级萃取可使稀土溶液中杂质元素铝的含量降为20-40mg/L;多级萃取可使稀土溶液中铝浓度降到小于1mg/L。

917

917

0

0

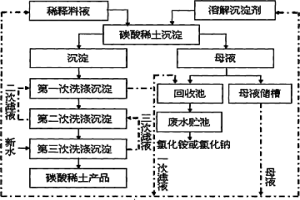

本发明涉及一种碳酸稀土沉淀废水自回用方法,属于稀土湿法冶金领域。本发明碳酸稀土沉淀生产过程中产生的母液,一部分母液直接输送到碳酸稀土回收池中澄清,通过浓缩、结晶设备回收氯化铵或氯化钠;另一部分母液输送到母液储槽中,作为碳酸盐沉淀料液浓度调配和沉淀剂溶解;通过逆流方式洗涤碳酸稀土沉淀,得到第一次滤液,第一次滤液和母液再回用到碳酸稀土沉淀工艺中的沉淀剂溶解和稀释料液浓度,回用后剩余废水经浓缩、结晶回收氯化铵或氯化钠,沉淀废水回用降低了废水排放量、降低了新水的使用量、并提高了废水中氯化铵或氯化钠的浓度,降低浓缩、结晶能耗。

1029

1029

0

0

本发明涉及一种连铸JZ35车轴用钢坯的生产方法,属于冶金工业生产的金属材料领域。其特征是:采用转炉冶炼生产的断面为280mm×380mm的连铸矩形坯,经一火成材,轧制出250mm×250mm的方形车轴坯。其优点是:在特定条件下,采用一火成材工艺生产断面为250mm×250mm的方坯,成品率高、钢坯洁净度好、污染小。

765

765

0

0

本发明公开了全工序生产高端稀土轴承钢管的方法,属于冶金及成型技术领域,原料为(Wt%)高炉铁水90%、优质废钢10%,其工艺流程为:铁水预处理→顶底复吹转炉冶炼→LF炉精炼→VD真空处理→圆坯连铸→定尺切割→管坯加热→菌式穿孔→连续轧管→微张力定径→冷床冷却→定尺锯切→水压试验→无损探伤;本发明的产品具有生产成本低、夹杂含量少、尺寸精度高的特点。本发明的方法制备的成品管中气体氧≤10PPm,氮≤50PPm;非金属夹杂物A、B、C、D、DS类均≤1.5级;网状、带状碳化物≤2.0级。

981

981

0

0

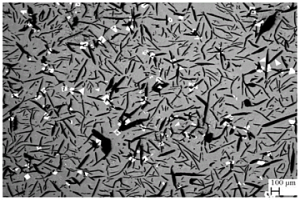

本发明涉及冶金技术领域,提供了一种碳化铌‑铁基复合材料及其一体化制备方法。本发明将含铌矿物、碳还原剂和粘结剂混合制团,将得到的球团进行熔融还原,将得到的熔融混合物同时进行电磁搅拌和随炉冷却,然后急冷得到碳化铌‑铁基复合材料。本发明基于“原位生成”,使含铌矿物和碳还原剂在熔融还原过程中生成碳化铌,然后通过电磁搅拌,使得含碳化铌铁水和熔渣分离;由于电磁搅拌与随炉冷却同时进行,含碳化铌铁水逐渐形成碳化铌‑铁基复合材料半固态浆料,半固态浆料的形成使得碳化铌能够充分分散在半固态浆料中;而且在电磁搅拌和半固态浆料的共同作用下,解决了现有技术制备铁基复合材料时,容易出现气孔和孔洞的问题。

1070

1070

0

0

本发明公开了一种欧洲标准R260Mn钢轨及其生产方法,属于冶金材料领域。该钢轨的化学成分以质量百分比计包括:C 0.67~0.71%;Si 0.25~0.30%;Mn 1.30~1.35%;P≤0.025%;S≤0.025%;0<V≤0.03%,其余为Fe及不可避免的杂质。提供的钢轨的力学性能满足:抗拉性能Rm≥997MPa,断后伸长率A≥12%,踏面硬度≥277HB,可以满足钢轨用钢的需求。

1092

1092

0

0

本发明公开了一种稀土微合金化高韧性960MPa级超高强钢的制备方法,属于冶金材料技术领域,特别是超高强度工程机械用钢领域,采用宽厚板连铸坯为热轧原料,进行加热、控轧控冷、热处理(淬火+高温回火),最终得到具有良好的低温冲击韧性;通过冲击试验检测,该钢板‑60℃低温冲击≥60J。

本发明涉及一种碳酸氢铵沉淀分离Sm3+和Zn2+的NH4Cl溶液循环利用方法,属于稀土湿法冶金领域。本发明是用碳酸氢铵从ZnCl2、SmCl3和NH4Cl的混合溶液中制备碳酸钐沉淀,用N235从沉淀母液中萃取锌,得到的高浓度NH4Cl溶液用于稀释萃余液中SmCl3和ZnCl2浓度和配制碳酸钐的沉淀剂,实现了NH4Cl溶液的循环利用,易于实现工业化生产。

804

804

0

0

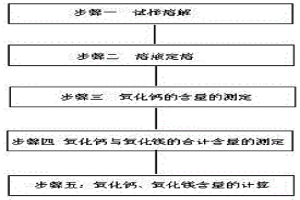

本发明公开了一种稀土精矿中氧化钙、氧化镁的连续测定方法,属于冶金分析方法技术领域。目的是提供一种分析时间短,测定准确,检测成本低的稀土精矿中氧化钙、氧化镁的连续测定方法,所述方法包括以下步骤:步骤一:试样溶解;步骤二:溶液定容;步骤三:氧化钙的含量的测定;步骤四:氧化钙与氧化镁的合计含量的测定;步骤五:氧化钙、氧化镁含量的计算。本方法易于掌握且结果准确度高,能够在生产中推广应用。使用设备简单,分析流程短,具有准确、快速的特点,适用于稀土精矿中氧化钙、氧化镁的连续快速测定。

1105

1105

0

0

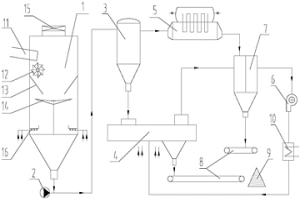

本发明公开了一种高温熔渣处理回收系统,包括:干式粒化塔(1),侧壁上设置有溜槽(11),高温熔渣通过溜槽(11)进入干式粒化塔(1)中;射流泵(2),入口与干式粒化塔(1)的卸料口相连,出口与旋风分离器(3)的入口相连;旋风分离器(3),固体出口与冷却仓(4)相连,气体出口与余热锅炉(5)相连;冷却仓(4),由旋风分离器(3)分离出的渣粒可在冷却仓(4)中利用空气进行冷却并进入到渣粒收集装置中;余热锅炉(5),由旋风分离器(3)分离出的热空气可在余热锅炉(5)中进行热交换以产生可利用的过热蒸汽。本发明的高温熔渣处理回收系统安全、高效、环保、布置灵活,且能够提高冶金熔渣显热的循环利用。

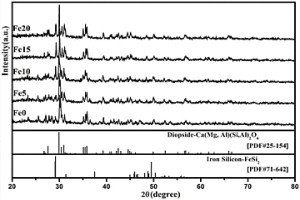

本发明公开了一种原位合成FeSix/透辉石复相金属陶瓷及其制备方法,复相金属陶瓷包括透辉石晶相、玻璃相及金属相FeSix,其中金属相FeSix弥散分布于所述透辉石和玻璃相构成的连续基体相中。该制备方法是以富含铁元素的尾矿、粉煤灰、冶炼渣等工业废弃物为主要原料,包括混合料的配制、高温熔制、原位合成、晶化热处理等步骤,本发明的FeSix/透辉石复相金属陶瓷,借助高温还原反应,不仅可以回收工业废弃物中的铁元素,同时将纳米/微米级的金属相FeSix弥散于贫铁透辉石玻璃陶瓷中,提高了材料的抗酸碱腐蚀性以及韧性,拓展了玻璃陶瓷的工业用途,且该玻璃陶瓷致密性好、强度高、耐磨、抗冲击性好,可广泛用于电力、化工、煤炭以及钢铁冶金等行业。

1006

1006

0

0

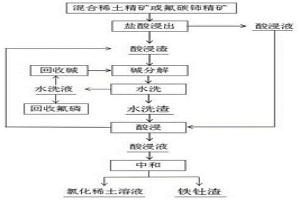

本发明涉及一种混合型稀土精矿或氟碳铈精矿制备氯化稀土的方法,属于湿法冶金领域。本发明按照以下步骤进行:第一步,将稀土品位为62%~70%的混合稀土精矿或氟碳铈精矿直接进行盐酸浸出;第二步,将盐酸浸出得到的酸浸渣进行碱分解;第三步,进行水洗除去氟磷等杂质元素,对水洗液进行回收碱和氟磷;第四步将水洗渣与第一步得到的酸浸液混合进行酸浸;最后,将酸浸液进行中和除铁钍,得到合格的混合氯化稀土溶液。本发明的优点是:省去能耗较高的焙烧环节,不会产生大量硫和氟的酸性气体和氨氮废水,有利于劳动防护和环境保护;综合回收有价元素,耗碱量少,成本低,稀土回收率高,无三废污染。

744

744

0

0

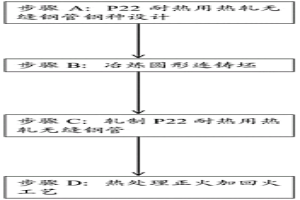

本发明公开了一种P22耐热用热轧无缝钢管生产方法,属于冶金行业无缝钢管生产方法领域。为解决现有技术中生产P22耐热用热轧无缝钢管普遍存在质量不稳定,材料性能不好等缺陷的技术问题,提供一种P22耐热用热轧无缝钢管生产方法,包括以下步骤:步骤A:P22耐热用热轧无缝钢管钢种设计;步骤B:冶炼圆形连铸坯:步骤C:轧制P22耐热用热轧无缝钢管:步骤D:热处理正火加回火工艺。用于加工具有良好的材料性能且质量稳定,满足耐热管的使用条件的P22耐热用热轧无缝钢管。

1057

1057

0

0

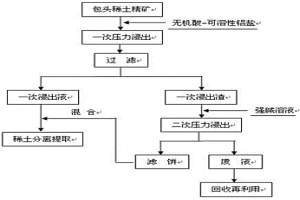

本发明涉及一种高压浸出包头稀土精矿矿的方法,此技术属于稀土湿法冶金技术领域。包头混合稀土精矿是氟碳铈矿与独居石的混合矿,通过两步压力浸出能够彻底将稀土矿分解,用酸浸液溶解碱饼后进行稀土分离与提取。第一步盐酸和易溶铝盐与稀土矿混合,在高压反应釜中进行加压浸出,减压过滤后,滤渣与碱液混合返回高压反应釜进行二次压力浸出,减压过滤洗涤后,滤饼与一次压力浸出液混合溶解后再进行稀土分离。该方法在高压密闭环境操作,环境污染小,酸碱度和铝的浓度低,反应速率快,大大降低能耗,经济效益高。

1189

1189

0

0

本发明涉及一种氯化稀土溶液用于粒状氯化稀土结晶的生产,属于稀土湿法冶金领域。本发明氯化稀土溶液加入盐酸调pH值至1-3之间后进行蒸发,使其质量浓度增浓至700-750 g/L,水蒸汽和逸出的氯化氢气体经冷凝后回用,蒸发后的溶液通过自流进入冷却系统冷却至室温结晶,然后打入离心机进行固液分离,母液回用,固体即为粒状氯化稀土结晶物。本发明氯化稀土溶液中加入盐酸,调pH使产品含杂质较低,通过控制浓度,颗粒均匀、质量稳定,工艺方法操作简单,生产周期短,连续化,生产的粒状氯化稀土结晶其稀土总量可达62%~67%,逸出的氯化氢蒸汽、水蒸气气体经冷凝系统回收后回用,易于实现工业化生产。

903

903

0

0

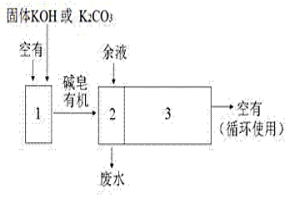

本发明涉及一种稀土萃取过程中酸性萃取剂的皂化方法,属于湿法冶金领域。本发明采用体外皂化,将有机萃取剂和固体皂化剂同时加入到反应槽中,通过1~6小时的搅拌实现萃取剂的皂化,有机相皂化度控制在0.1~0.54mol/L,有机相摩尔浓度控制在0.5~1.5mol/L。本发明固体皂化剂具有反应活性大、碱度高,可以和有机弱酸直接进行皂化反应,且反应时间短、皂化度准确性高、有机圧槽量少、萃取过程无乳化现象等优点,皂化过程中无需用新水来配制皂化剂,降低了用水量。皂化结束后,不产生氨、氮废水,消除了氨、氮废水对环境的影响,并且降低了废水的排放量或处理量。

768

768

0

0

本发明涉及一种从废稀土储氢合金中提取稀土镍钴合金的工艺,特别是涉及利用制备NI/MH镍氢电池负极材料过程中所产生的废料的回收利用提取工艺,属于冶金领域。特点是:以废稀土储氢合金或粉为原料,在中频感应电炉中熔炼,熔炼温度为1600~2000℃,出炉、浇注成型。本发明工艺由于采用中频感应电炉冶炼,工艺流程简单合理,无环境污染,合金元素回收利用率高,成本低,既保护环境又节约大量的贵重金属元素资源。

本发明涉及一种从含ZnCl2的SmCl3溶液中碳酸氢铵沉淀制备Sm2O3的方法,属于稀土湿法冶金领域。本发明在ZnCl2和SmCl3溶液中添加NH4Cl作为料液,碳酸氢铵溶液中添加NH4Cl作为沉淀剂,料液和沉淀剂中NH4Cl浓度均为3?mol/L,料液温度达到60℃时,将沉淀剂加入到料液中,当沉淀母液pH值达到6时,料液中Sm3+完全转化为碳酸钐沉淀,碳酸钐经过灼烧,得到ZnO含量小于0.005%的Sm2O3产品,而料液中Zn2+不沉淀,该方法实现了用碳酸氢铵沉淀分离Sm3+和Zn2+,可降低生产成本、简化生产工序,便于实现工业化生产。

1089

1089

0

0

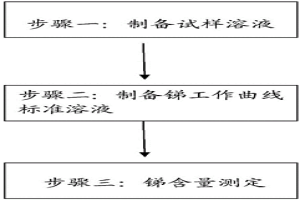

本发明公开了一种钢中锑含量测定方法,属于冶金分析方法领域。为解决现有技术钢中锑含量测定使用化学试剂较多,对环境及人体有害,干扰因素多,分析速度慢的缺点,提供一种钢中锑含量测定方法,所述方法包括以下步骤:步骤一:制备试样溶液,步骤二:制备锑工作曲线标准溶液,步骤三:锑含量测定,本方法所用化学试剂较少,对环境及试验人员无害,干扰因素少,试样溶解定容后可直接上机测定,操作简便快速,测定范围为0.00001%—0.010%,测定下限较低,准确度高,适用于科研及生产中钢中锑含量的测定。

一种含稀土耐CO2/H2S腐蚀C90钢级油井管及其生产方法,属于冶金及成型技术领域,原料为(Wt%)高炉铁水90%、优质废钢10%,管坯化学成分及含量(Wt%)为:C0.13-0.18;Si 0.10-0.30;Mn 0.60-0.90;P≤0.015;S≤0.005;Cr 2.70-3.00;Mo 0.30-0.50;Ni 0.10-0.30;Cu 0.10-0.30;Ti 0.01-0.03;Al 0.01-0.04;RE0.0005-0.0100,余为Fe和无法检测的微量元素;其工艺流程为:铁水预处理→顶底复吹转炉冶炼→LF炉精炼→VD真空处理→圆坯连铸→切割→管坯加热→穿孔→连轧→再加热→定径→冷却→锯切→热处理→矫直→探伤→螺纹加工;其力学性能为:屈服强度为650~720Mpa,抗拉强度为760~850Mpa,屈强比≤0.90,延伸率≥22%,横向冲击值≥120J/cm(0℃),剪切比为100%,晶粒度≥8.0级,硬度≤23.0HRC,硬度差≤3.0HRC,残余应力≤30MPa。本发明的产品具有残余应力低、强韧性匹配高、晶粒细小、耐CO2/H2S腐蚀性能好的特点。

1112

1112

0

0

本发明属于钢铁冶金领域,具体涉及一种均匀TP316H奥氏体不锈钢电渣锭成分及组织工艺方法,VD脱气后,加入钢水总量为100‑150ppm的稀土合金,在氩气保护系统中进行浇注,均匀电极坯成分及组织。在氩气保护电渣炉重熔前先吹氩气形成保护气氛,抑制钢锭底部易氧化元素的烧损,利用新型预熔渣重熔过程中,在8t及8t以上结晶器起弧电流全部由8000A降低至6000A,抑制钢锭底部Al含量的增加。后续在电渣钢锭锭尾、冒口端取样做化学成分检测,经检测钢锭底部Si、Mn、Cr等易氧化元素的烧损量在0.003%以下,电渣钢锭底部增Al情况控制在了0.002%以下甚至不再增Al,钢中C、Mo等元素的偏析控制在0.003%以下,钢锭两端化学成分、树枝晶大小及间距均匀一致。

本发明公开了一种稀土微合金化高耐腐蚀690MPa级高强钢的制备方法,属于冶金材料技术领域,特别是高强度工程机械用钢领域,采用宽厚板连铸坯为热轧原料,进行加热、控轧控冷、热处理(淬火+高温回火),最终得到具有优良耐腐蚀性能的的工程机械用钢。通过耐腐蚀性试验检测,该钢板腐蚀速率为0.03~0.11mm/a,较不加稀土耐腐蚀性能提升2.5~6倍。

838

838

0

0

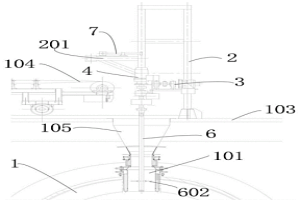

本发明公开了一种底吹熔炼炉加料口粘接物清理装置,涉及冶金领域;具有复合运动装置和清理杆,复合运动装置搭载清理杆做上、下移动,并驱动清理杆绕自身轴线自转;向下移动使得清理杆底部设置的清理刀进入底吹炉的圆筒状加料口内,向上移动使得清理杆从加料口内提升出去;复合运动装置驱动清理杆绕自身轴线自转的同时做上下往复运动,使得清理刀在加料口内的运动轨迹是一个直圆柱体,对加料口内壁粘接物进行清理;该装置能够代替传统的人工手动清理,减少工作量、提高清理效率,而且加料口自动清理机可以对加料口进行360°、没有死角地清理。

964

964

0

0

一种用于钢中加入的CeFeSiCa合金及其制造方法,属于钢铁冶金技术领域。本发明是由下列原材料经过加工制成的:纯铁、单一稀土铈、SiCa合金、辅助材料。将所述原材料按照要求重量百分比配备称量,首先将纯铁放入真空中频感应炉坩埚内,进行真空熔炼。以硅钡钙充分脱氧后,向坩埚内纯铁钢水加入按照要求重量百分比配备称量的单一稀土金属铈,加入钢水中的单一稀土金属铈熔化后、混合均匀,然后将熔化混合均匀的CeFeSiCa中间合金钢水浇入组合钢锭模中使其完全冷却,开模后脱模即成为CeFeSiCa中间合金块,粒度为5mm~30mm,利用双层覆膜包装成为5公斤~25公斤/袋的CeFeSiCa中间合金产品。

842

842

0

0

本发明涉及一种稀土铝锰钛铁合金,其特征是:合金的成分范围为:Al20~70wt%、RE0.5~50wt%、Mn0.5~30wt%、Ti0~10wt%其它残余元素重量不大于3wt%、余量为Fe。其优点是:(1)在稀土铝铁合金的基础上加入锰元素,在炼钢工艺中加入简单、方便,在不同的炼钢工序均可以加入。(2)RE不仅具有强的脱氧效果,而且与Al的脱氧产物Al2O3复合生成大颗粒的(RE,Al)xOy夹杂物,非常容易上浮。(3)继承了铝铁比重大、铝收得率高的优点,RE的冶金效果也会相应得到较好发挥。(4)可以控制钢中残余稀土量,使得这些残余稀土在改善钢的性能方面发挥出有益作用。(5)在脱氧的同时进行锰的合金化,锰收得率高。

890

890

0

0

本发明属于钢铁冶金领域,涉及到一种稀土铝钡钙铁合金。本发明包括下列元素的重量百分比:30~60wt%铝,1~15wt%钙,1~15wt%钡,1~20wt%稀土,碳小于0.08wt%,硅小于0.5%,硫小于0.03%,磷小于0.03%,余量为铁。本发明特点:提高了合金对钢液的脱氧效率;脱氧所形成的复合夹杂物容易在钢液中上浮;容易形成低熔点夹杂物;提高了铝、钙、稀土的脱氧和夹杂物变性效果,提高了合金成分的利用效率;解决了深冲钢RH精炼过程中钙处理和稀土添加方面的难题;含有极低含量的碳、硅等杂质元素,不会对钢液造成增碳,增硅方面的不足;加入方法简单、方便,不易粉化,保存时间长。

北方有色为您提供最新的内蒙包头有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日