全部

931

931

0

0

本发明提供了一种利用铬粉制备高温合金用真空级低氮金属铬的制备方法,包括以下步骤:S1:将低温浸渍后的铬块低温研磨得到铬粉;S2:以粘接剂作为载体在压制模具内以一层铬粉、一层石墨粉的方式喷覆,得到铬粉‑石墨粉混合坯料;S3:在保护气体氛围下将铬粉‑石墨粉混合坯料的压制模具密封,对压制模具进行压制处理后得到压制铬坯块;S4:将铬坯块微波处理后装入真空烧结炉中,密封并抽真空,梯度烧结完成后在保护气体氛围下风冷至室温,得到真空级低氮金属铬。总之,本发明制备的金属铬相比常规方法的优点O含量低、N含量低。

1186

1186

0

0

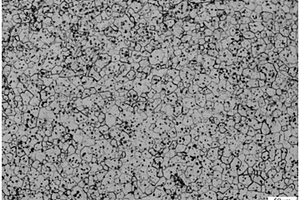

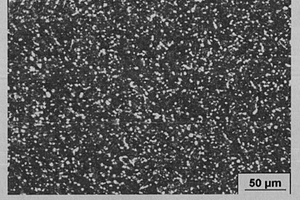

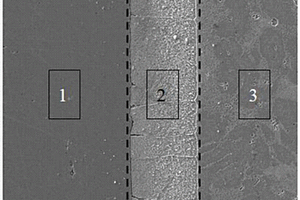

本发明属于触头材料制造领域,具体涉及一种铜铬触头材料的制备方法。所述方法步骤如下:先将一部分铜粉作为诱导铜粉与铬粉混合,在真空条件下,球磨得到球磨粉,再加入剩余铜粉,混合均匀,得到混粉;然后将混粉压制成坯,将压坯放入坩埚中,上面放置紫铜片,然后将坩埚放入真空烧结炉中烧结、熔渗,退火后得到一种铜铬触头材料;所述材料中铬的含量为25~50wt%。通过固相烧结和液相渗铜制备出的铜铬触头材料金相组织均匀,Cr颗粒成近球形且尺寸较小,材料致密性好,气体含量低。

1046

1046

0

0

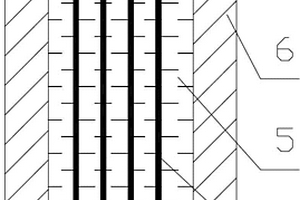

本发明提供了一种电磁波屏蔽复合材料的制备方法,包括以下步骤:一、在陶瓷板表面刻蚀出网状凹槽;二、将金属纤维置于网状凹槽内;三、将置于网状凹槽内的金属纤维真空烧结得到金属纤维网;四、将环氧树脂与固化剂配制为聚合物溶液;五、将聚合物溶液注入模具中,静置至聚合物溶液固化为粘稠胶体后将金属纤维网插入粘稠胶体内,然后继续静置至聚合物溶液完全固化,得到电磁波屏蔽复合材料。本发明制备工艺简单,设计新颖合理,投入成本低,可操作性强;采用本发明制备的电磁波屏蔽复合材料由金属纤维网和聚合物组成,金属纤维网与聚合物之间结合良好,而且金属纤维网中烧结结点的形成使电磁波屏蔽复合材料具有优良的电磁屏蔽效能。

909

909

0

0

本发明公开了一种斯特林发动机回热器的制备方法,将不锈钢丝网冲压成若干个圆片,再将其堆叠后放入高温合金模具中,然后对高温合金模具进行真空烧结,再对其进行气淬至室温,最后将丝网圆片取出并对其进行倒角和外圆磨处理,即制得本发明的斯特林发动机回热器。本发明采用的不锈钢丝网具有优良的换热和流动性能,且制作方便、价格低廉,选用合适的不锈钢丝网的网孔直径以及合适的层数,解决了回热器的重量和透气性相互矛盾,易产生流动阻力,换热效率低的问题,同时,采用烧结工艺处理丝网圆片,延长了回热器的寿命,采用电火花腐蚀技术处理丝网圆片,保证了回热器的尺寸精度优良。

1044

1044

0

0

一种利用热旋锻技术制备钨铜合金丝材的方法,按以下步骤进行,先按重量百分比分别称取铜粉、钨粉和添加剂丙三醇,并将三种配料共同机械搅拌混合;再将混合好的具有一定流动性的粘稠液以高速装入石墨模具中;放在真空烧结炉内预烧结;然后在氢气或氦气的保护气氛烧结炉内熔渗铜;最后热旋锻和无心磨削加工可获得一定直径、任意长度的丝材;本发明的有益效果是:工艺简单,操作方便,制作成本低,同时还具有产品的性能稳定、质量高、成品率高的优点,解决了现有技术制备细长类钨铜材料工艺复杂,制作成本高的问题,可广泛用于电极、LED灯、等离子体的材料加工。

1048

1048

0

0

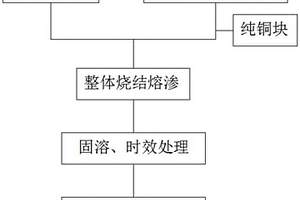

本发明公开了一种超低铬含量CuW‑CuCr整体电触头及其制备方法,电触头包括CuW耐弧端与CuCr导电端,CuW耐弧端中W的质量含量为50‑85%,CuCr导电端由纯铜和CuCr中间合金熔融而成,其中,Cr的质量含量为CuCr导电端的0.05‑0.2%。制备方法包括以下步骤:S1预制钨坯块;S2预制CuCr中间合金;S3整体烧结熔渗:将预制的钨坯块放入真空烧结炉中,再放入纯铜块和预制的CuCr中间合金,在真空或气氛保护条件下加温熔渗1‑6h,加热温度为1250‑1400℃,得到CuW‑CuCr合金;S4固溶、时效处理。本发明的超低铬含量CuW‑CuCr整体电触头具有较高的电导率和硬度,CuW耐弧端与CuCr导电端具有较高的抗拉强度。

1082

1082

0

0

本发明提供了一种高性能铜铬合金触头的制备方法,包括以下步骤:S1:挑选铜铬合金边角料清洗;S2:将铜铬合金边角料升温后用低温氮气喷吹,然后置于液氮预冷罐中进行预冷,用机械破碎法制备成铜铬合金颗粒,然后用机械制粉法将铜铬合金颗粒制粉;S3:将铜铬合金粉末通过自动压机的料斗填装在铜铬合金触头模具中,开启自动压机压制得到铜铬合金触头生坯;S4:将铜铬合金触头生坯在真空烧结炉中预热后烧制,得到铜铬合金触头。本发明具有低成本、低功耗的优点,且制备出的铜铬触头组织均匀、Cr颗粒细小,使用性能优异。

1137

1137

0

0

一种具有显微扩散阻挡层的铜/硅电子封装材料及其制备方法,该封装材料的硅颗粒表面是由1NM-10ΜM厚度氧化铝、氮化铝或二者复合构成的扩散阻挡层薄膜,铜组元构成连续基体组织;本发明的方法为首先在硅粉表面涂覆氧化铝薄膜或其前驱体,然后将涂覆后的硅粉在真空、还原气氛或(与碳粉混合后)在氮气中焙烧,表面处理后的硅粉与铜粉经混粉、烧结等工艺获得致密化材料;本发明在铜、硅粉末表面镀覆氧化铝/氮化铝扩散阻挡层薄膜,用扩散阻挡层阻隔铜、硅二组元在高温烧结时的相互扩散和界面反应,从而通过高温烧结得到铜/硅封装材料。

1001

1001

0

0

本发明公开的一种铁铬铝烧结纤维毡的制备方法,将铁铬铝纤维毡置于两层板材之间并置于 真空烧结炉,在上层板材上,再在反应炉中充分加压,压力为50-300Kg/m2 氢气,在压力为0.03-0.6MPa正压气氛下烧结,升温速度为3-25℃/min,烧结温度为 1000-1300℃,烧结保温时间为4-6小时,保温结束后直接气淬至室温,即制得。本发明方法 制成的铁铬铝烧结纤维毡,表面具有金属光泽,并且各个合金元素含量符合铁铬铝纤维烧结 毡产品的要求。

995

995

0

0

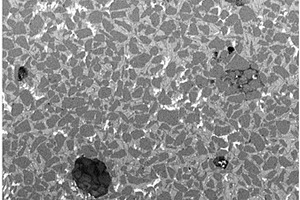

本发明公开了一种ZTA/高铬铸铁复合耐磨材料的制备方法,先将ZTA陶瓷颗粒分别与B4C、Ti或Ni粉末用三维震动混粉机进行混粉,加入粘结剂PVA与造孔剂EPS后在钢模中压制成型,将压制成型得到的坯体放入真空烧结炉中烧结,随炉冷却至室温得到多孔状结构、自身具有一定强度的ZTA陶瓷坯体;将ZTA陶瓷坯体放入坩埚中,上面再放置高铬铸铁块,将坩埚放入真空烧结炉中烧结,随炉冷却至室温得到ZTA/高铬铸铁复合材料。本发明在传统的高铬铸铁中加入增强相ZTA陶瓷,两者结合紧密,有明显的界面过渡层;使传统的高铬铸铁耐磨材料在韧性不降低的情况下进一步提高了硬度和耐磨性,该复合材料能更好的适应工况。

1028

1028

0

0

一种镍纤维毡电极及其制备方法,涉及一种用于碱性二次电池用的电极材料,特别是用于镍氢电极及镍镉电池的电极材料及其制备方法。其特征在于:电极材料由无序搭接在一起的超细镍纤维毡组成,且每根纤维与若干根纤维呈点接触状焊接在一起。制备方法是采用气流法铺制出镍纤维纤网,经高温真空烧结制成镍纤维基板;本发明的镍纤维电极具有高孔隙率、大比表面积、内阻低、寿命长、可快速充电、比功率高等优点。

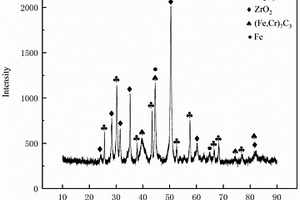

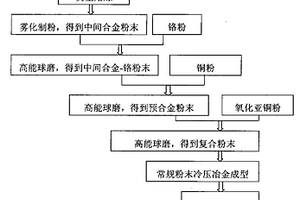

本发明公开的一种采用Ce-CuCr预合金粉末制备Cu/Cr2O3复合材料的方法,首先制备Ce-铜中间合金粉末,再将Ce-铜中间合金粉末中分别加入Cr粉、铜粉进行球磨,得到预合金粉末;再将预合金粉末和氧化亚铜粉球磨,得到复合粉末,最后将复合粉末冷压成型,真空烧结,即制得Cu/Cr2O3复合材料。本发明方法制得的复合材料致密度高,增强粒子Cr2O3生成率高,而且在铜基体上分布均匀。

1227

1227

0

0

本发明公开了一种非蒸散型纤维丝式吸气剂,按质量百分比,其组分为,Ti?80%-92%,Ni?5%-12%,V?3%-8%,上述组分的质量百分比之和为100%,其中,Ti为纯度99.1%-99.7%的高纯海绵钛,吸气剂中杂质元素Al、O元素质量分别占吸气剂总质量的80ppm以下,杂质元素C、Fe、Si、N元素质量分别占吸气剂总质量的20ppm以下。本发明还公开了该吸气剂的制备方法,将三种金属进行三次熔炼,然后进行锻造,得到精整合金锭,再经过精制纤维丝工序,得到预成型坯,最后采用真空烧结,即得。本发明的吸气剂,解决非蒸散型吸气剂使用过程中出现的脱粉问题,且对H2的吸气速率高、吸气容量足。

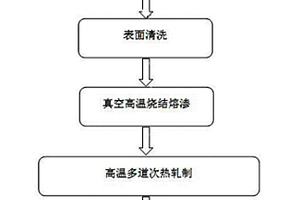

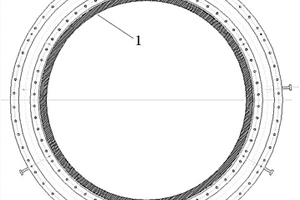

宽幅多层Cu-CuMo70-Cu复合材料的制备方法,将预处理过的CuMo70板材放在模具中,然后将CuNi10材料和表面处理过的Cu材料一同放置在石墨坩埚中,将石墨坩埚置于模具之上并一起放在真空烧结炉中进行熔渗烧结后保温,最后除去多余的Cu,在650-900℃下多道次轧制即得。本发明制备方法,利用金属Cu与CuMo70合金在膨胀系数和熔点上的差别,在Cu与CuMo70之间加入适量第三组元CuNi10材料实现两者高强度的冶金结合,经过真空高温烧结和缓慢冷却,形成的双金属复合材料除了具有金属Cu和CuMo70合金的各自性能优点外,同时还具有较高的结合强度,其界面结合强度可达200Mpa以上。

本发明公开了一种稀土改型金属基TiC复合材料及制备风机机壳内筒的方法,按重量百分比,该复合材料的原料包括:TiC:65%~75%,Fe:20%~28%以及添加成分为Ni:2%~4.5%,Cr:2%~4.5%,Mn:0.2%~0.3%,Si:0.05%~0.08%,C:0.02%~0.03%,稀土含量Y:0.01%~1%。该方法包括步骤:1)混料;2)球磨;3)干燥;4)模压成型;5)固相烧结:先将成型坯体放入真空烧结炉中固相烧结,烧结温度为800℃~1000℃,制成机壳内筒预制体;6)机械加工:将固相烧结后的机壳内筒预制体取出后在通用车床进行机械加工,得到需要的内筒尺寸;7)高温烧结:将机械加工后的金属陶瓷机壳内筒预制体放入真空烧结炉中进行高温烧结,烧结后随炉冷却得到稀土改型金属基TiC陶瓷复合材料风机机壳内筒。

975

975

0

0

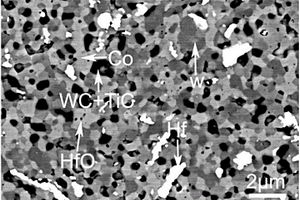

本发明公开了一种W‑WC‑TiC‑Hf‑Co合金棒材及其制备方法,它涉及合金材料制备技术领域。它由以下质量百分比的成分组成:WC 1%‑5%,TiC 2%‑8%,Hf 1%‑5%,Co 1%‑5%,余量为W和不可避免的杂质,制备方法:(1)采用湿法球磨的方法将钨粉、碳化钨粉、碳化钛粉、铪粉和钴粉混合均匀,真空烘干后得到混合粉末;(2)真空烧结得到烧结体;(3)电子束熔炼2‑5次,得到铸锭;(4)热挤压,得到半成品棒坯;(5)热挤压,得到合金棒材。本发明W‑WC‑TiC‑Hf‑Co合金棒材具有高硬度、高强度和优异的综合力学性能,在航空航天领域、国防工业、电子信息、能源等领域有广泛的应用前景。

842

842

0

0

本发明公开了一种高性能粉末冶金TZM钼合金的制备方法,该方法采用氧化还原石墨烯作为制备TZM钼合金的碳源,具体过程为:将氢化钛粉末、氢化锆粉末和氧化还原石墨烯粉末加入到无水乙醇中球磨得到混合合金浆液,然后将混合合金浆液加入到新还原的钼粉中混合,再经等静压压制成型和真空烧结得到TZM钼合金。本发明以氧化还原石墨烯为碳源,结合球磨混合使氧化还原石墨烯均匀分散粘附在氢化钛和氢化锆中,再加入新还原的钼粉中,从而在烧结过程中原位形成TiC和ZrC,或者通过扩散反应形成TiC和ZrC,增加了TZM钼合金中弥散碳化物的含量,减少了固溶在基体中的Ti、Zr含量,从而增加了TZM钼合金的高低温强度和塑性。

1183

1183

0

0

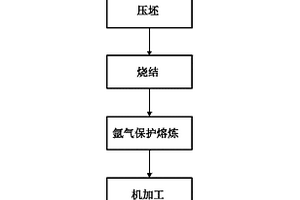

本发明公开了一种熔炼法制备Ni-W合金的方法,选取一定粒径和含氧量的W粉和Ni粉,并放入混料机中混粉,然后对混合好的粉末进行模压,再将压坯置于高温真空烧结炉中,先对炉内抽真空,然后对炉内压坯进行加热进行烧结,烧结后的Ni-W合金放入高温熔炼炉中,先对炉内抽真空,然后充入保护气体,进行加热熔炼,最后经机加工便得到Ni-W靶材成品。本发明提供一种单相结构、高致密度的Ni-W合金靶材的制备方法,且本发明制备方法成本较低、工艺简单、容易实施。

781

781

0

0

本发明涉及一种细晶钛合金的复合制备方法,将氢化脱氢钛合金粉末经过冷等静压、真空烧结,然后采用相变点以上中等应变速率的第一火次高温等温锻造,闭合粉末合金内部孔隙、提高合金致密度、改善合金塑性,再采用相变点以下中等应变速率的第二火次低温等温锻造,进一步密实和细化粉末钛合金,最后热处理获得高致密度细晶化的粉末钛合金。该制备方法有效缩短普通铸锻钛合金的制备周期,减少原材料损耗,可同时成形出近净形精密锻件,制备出的粉末钛合金无成份偏析,致密度大于99%,等轴组织均匀细小,α相尺寸小于2μm,力学性能优良。

1101

1101

0

0

本发明公开了一种低压高能SiC半导体电嘴材料的制备方法,包括以下步骤:1)按照体积配比,选取45~70%的SiC粉末,5~15%的ZrO2粉末,10~30%的Al2O3粉末,10~30%的构成玻璃体系复合氧化物粉末,混合均匀,过200目筛储存备用;2)按照粉料重量:PVA重量=95 : 5的比例加入8%固含量的PVA,手动混合均匀后,过80目筛,在80MPa压力下压制形成生坯;3)将生坯放入空气炉中进行烧结,升温速率为5℃/h,升温至450℃,保温12h;4)将排胶后的生坯放入真空烧结炉中,填充Ar,升温至1600~1800℃进行烧结,保温时间为1~3h,升温速率为5℃/min。本发明制备得到的SiC半导体复合材料具有发火电压低,火花能量大、不受气压和环境介质的影响,耐热冲击、耐电火花的腐蚀,熄灭再启动、高空性能好等优良性能。

1205

1205

0

0

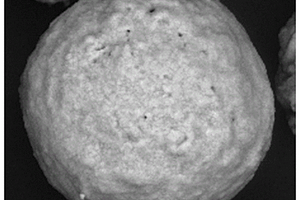

本发明一种微纳米碳化硅/氧化钙稳定氧化锆球形喂料及制备方法,包括:步骤1,配置ZrOCl2·8H2O/Ca(NO3)2·4H2O混合溶液;步骤2,将过量氨水滴加于混合溶液并持续搅拌生成白色沉淀,形成溶液A;步骤3,将聚碳硅烷溶于对二甲苯溶液中,形成溶液B;步骤4,将溶液B和PVA水溶液加入到溶液A,得到混合物;步骤5,将步骤4中的混合物于辊式球磨机进行球磨,得到球磨后的浆料;步骤6,将经过球磨的浆料在喷雾造粒机上进行造粒,去除水分后得到干燥的Zr(OH)4、Ca(OH)2和聚碳硅烷的球状混合粉体;步骤7,将造粒后得到的球状粉体放在刚玉坩埚中,并置于真空烧结炉中在高温条件下煅烧,使Zr(OH)4、Ca(OH)2和聚碳硅烷(PCS)经过高温分解形成均匀的SiC/CSZ球形喂料。

1198

1198

0

0

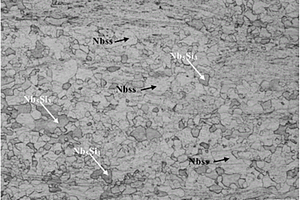

本发明提供了一种Nb?Si?Ti?W?Cr合金棒材,由以下质量百分比的成分组成:Si?2.4%~6.7%,Ti?5%~25%,W?5%~15%,Cr?2%~8%,余量为Nb和不可避免的杂质。本发明还提供了一种制备该棒材的方法,包括以下步骤:一、采用湿法球磨的方法将铌粉、硅粉、钛粉、钨粉和铬粉混合均匀,真空烘干后得到混合粉末;二、进行真空烧结,得到烧结体;三、电子束熔炼2~5次,得到铸锭;四、热挤压,得到半成品棒坯;五、热挤压,得到Nb?Si?Ti?W?Cr合金棒材。本发明Nb?Si?Ti?W?Cr合金棒材具有低密度以及良好的综合力学性能和抗氧化性能,能够在1400℃空气环境中使用。

781

781

0

0

本发明公开了一种铝青铜-不锈钢双金属复合材料的制备方法,首先将酸洗过的不锈钢经过表面沉积处理,然后将表面沉积处理过的不锈钢放置于刚玉坩埚中,再将铝青铜置于不锈钢之上,将刚玉坩埚放在真空烧结炉中进行熔浸处理,即得到铝青铜-不锈钢双金属复合材料。本发明铝青铜-不锈钢双金属复合材料的制备方法,利用铝青铜与不锈钢在熔点上的差别,保证高温条件下铝青铜熔化,不锈钢保持固态,经过液固扩散,实现两者冶金结合,形成的双金属复合材料除了具有铝青铜和不锈钢的各自优越性能外,同时还具有较高的结合强度,其界面结合强度可达600Mpa以上。

941

941

0

0

本发明公开了一种多孔内芯与致密外壳的连接方法,该方法为:选择-80~+500目范围内的金属A、B粉,按其原子比1∶1配料,配料后放入混料机中混匀,然后将A、B金属混合粉直接装入由金属A制成的致密管中,经过2.5-5.0MPA模压成型,于350-1200℃真空烧结1-2小时;其中金属B在金属A中的扩散速度大于金属A在金属B中的扩散速度,多孔材料为AB合金,致密材料为金属A。本发明通过粉末冶金方法,利用一些合金在烧结时发生KIRKENDALL效应和烧结膨胀现象,完成多孔材料与致密材料的烧结扩散焊,使二者连接成一体,不漏气,密封性好,可以实现多孔材料与致密材料的一体化成型,并且工艺简单,可以大大降低生产成本。

1049

1049

0

0

本发明涉及一种陶瓷颗粒增强复合耐磨件及其制造方法,将陶瓷颗粒与金属粉混合均匀,填充于特定的模具中,将陶瓷颗粒和金属粉连同模具一起放入真空烧结炉内进行烧结,金属粉将陶瓷颗粒粘结在一起形成预制体;冷却后打开模具,取出预制体放入铸型型腔的端面侧;采用中频感应电炉熔炼金属母体材料形成金属液,铸造时浇入金属液,在金属液热量的作用下,预制体内的金属粉熔化成液体形成铸渗通路,使得金属液更容易渗透陶瓷颗粒,在原位形成颗粒增强复合材料;耐磨件的表层由母体金属与复合材料共同组成,采用本方法制备的复合材料耐磨件既保证了耐磨件的耐磨损性能,又具有高的抗冲击能力。

1333

1333

0

0

本发明公开了一种多孔半致密或全致密镍金属材料和制品制备方法,涉及粉末冶金模压生产工艺技术领域。本发明以下工艺步骤:S1.配料,将镍金属粉末与粘合剂均匀混合;S2.压制成型,将混合好的镍金属粉末充填入粉末成型机的压制模具中进行常温下的压制成型,得到特定形状的镍金属件生坯;S3.烧结成型,将特定形状的镍金属件生坯放入真空烧结炉中的金属钼载体中进行真空烧结成型,烧结温度为1200℃~1350℃,烧结时间为2h~4h,得到高强度的镍金属件;S4.烧结成型之后,取出镍金属件,将镍金属件进行研磨表面处理。本发明生产工艺无切削加工工序,加工效率高、精度高、镍金属材料无变性、强度高、可直接制成多孔半致密或全致密材料和制品。

749

749

0

0

本发明公开了一种MoTa/MoTi合金粉末的制备方法,包括按质量百分比分别称取Mo粉与Ta粉或者Mo粉与Ti粉;将称取的Mo粉与Ta粉或者Mo粉与Ti粉放入到氮气环境下的气流磨机中进行混合;将混合的Mo粉与Ta粉或者Mo粉与Ti粉置于真空烧结炉中进行真空松装烧结,形成MoTa或MoTi合金块体;对MoTa或MoTi合金块体进行破碎和筛分。本发明的方法解决了现有技术中采用的固-固掺杂法制备出的MoTa/MoTi合金粉末均匀性差、合金粉末颗粒与基体粉末颗粒结合强度低、氧含量较高进而影响合金粉末使用性能的问题。

1078

1078

0

0

本发明提供了一种不锈钢纤维烧结毡的制备方法,包括以下步骤:一、将不锈钢纤维毛毡置于真空烧结炉中,在真空条件下,将不锈钢纤维毛毡升温至300℃~600℃后保温30min~120min进行低温烧结处理,自然冷却后得到低温烧结毡;二、采用液压机将低温烧结毡压缩至孔隙率为60%~95%,然后将压缩后的低温烧结毡置于真空烧结炉中,在真空条件下,将压缩后的低温烧结毡升温至900℃~1000℃后保温1min~30min进行高温烧结处理,自然冷却后得到不锈钢纤维烧结毡。本发明不仅实现了纤维之间牢固的冶金结合,还避免了纤维内部晶粒的粗化,从而提高了不锈钢纤维烧结毡的力学性能。

795

795

0

0

本发明公开了一种通过熔、溶脱盐造孔法制备镁金属通孔多孔材料的方法,涉及粉末冶金模压生产工艺技术领域。本发明以下工艺步骤:S1.配料,将镁金属粉末与粘合剂均匀混合;S2.压制成型,将混合好的镁金属粉末充填入粉末成型机的压制模具中进行常温下的压制成型,得到特定形状的镁金属件生坯;S3.烧结成型,将特定形状的镁金属件生坯放入真空烧结炉中的金属钼载体中进行真空烧结成型,烧结温度为1200℃~1350℃,烧结时间为2h~4h,得到高强度的镁金属件;S4.烧结成型之后,取出镁金属件,将镁金属件进行研磨表面处理。本发明生产工艺无切削加工工序,加工效率高、精度高、镁金属材料无变性、强度高、可直接制成多孔半致密或全致密材料和制品。

北方有色为您提供最新的陕西西安有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日