全部

817

817

0

0

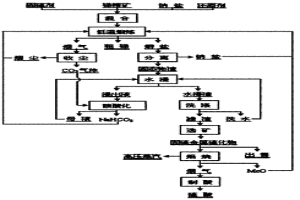

本发明公开了一种含铁冶金废料无害化处理及回收有价金属的方法,该方法是将含铁冷渣和含铁热渣配入炭质还原剂混合后,置于高温熔炼设备中,先还原熔炼,再氧化吹炼;氧化吹炼所得金属氧化物通过烟尘形式回收,所得炉渣进行水淬得到玻璃体;该方法不但能有效回收铅、锌、镉、铟、锗、锡等易挥发的有价金属,而且能实现铜、镍、钡等难挥发金属的固定,得到的玻璃体按GB5085.3-2007标准检测,玻璃体浸出液中有毒元素锌、砷、铅等含量远低于国家危险废物鉴别标准,且玻璃体可用作废水处理中的吸附剂、水泥或混凝土的掺合料、微晶玻璃的生产原料等,解决了含铁冶金类废料的堆存占地、污染环境的问题。

977

977

0

0

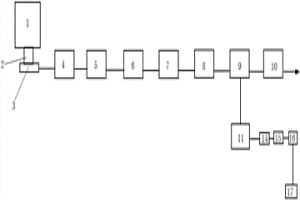

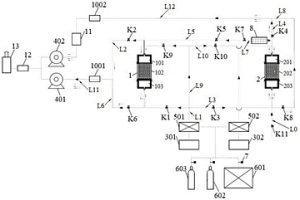

一种市政及冶金难处理固废协同资源化利用的系统,该系统包括:1)配料装置:配料装置包括料仓;2)混合装置:料仓通过第一矿料输送装置与混合装置连接;3)润磨机:混合装置通过第三矿料输送装置与润磨机连接;4)造球机:润磨机通过第四矿料输送装置与造球机连接;5)干燥装置:造球机通过第五矿料输送装置与干燥装置连接;6)预热装置:干燥装置通过第六矿料输送装置与预热装置连接;7)焙烧装置:预热装置通过第七矿料输送装置与焙烧装置连接。本实用新型以垃圾焚烧飞灰作为氯化剂、采用高温氯化焙烧工艺处理含铅、锌等重金属冶金粉尘。

1094

1094

0

0

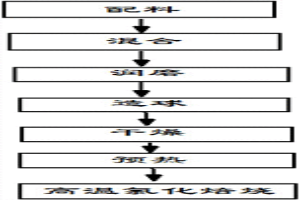

一种市政及冶金难处理固废协同资源化利用的工艺,该工艺包括以下步骤:1)配料:将垃圾焚烧飞灰仓中的垃圾焚烧飞灰和冶金粉尘仓中的冶金粉尘经过震动斗、给料机后,输送至混合装置;2)混合:混合装置进行混合,获得混合粉料;3)润磨:将混合粉料进行润磨,获得润磨后的混合粉料;4)造球:润磨后的混合粉料进行造粒,获得粉料球团;5)干燥:粉料球团进行干燥,获得干燥后的粉料球团;6)预热:干燥后的粉料球团进行预热,获得预热后的粉料球团;7)焙烧:预热后的粉料球团进行高温氯化焙烧。本发明以垃圾焚烧飞灰作为氯化剂、采用高温氯化焙烧工艺处理含铅、锌等重金属冶金粉尘,烟气处理和有价金属的回收等。

818

818

0

0

本发明公开了一种高氯冶金废料和焚烧飞灰的预脱氯‑烧结处理工艺,该工艺过程为:将高氯冶金尘泥、垃圾焚烧飞灰与炭质燃料混匀,并采用含氯废水平衡水分后,压制成团块;所得团块置于贫氧气氛下,进行焙烧预处理,得到焙烧团块;焙烧团块作为铁矿烧结铺底料参与烧结。该工艺通过焙烧预处理减少固体废弃物烧结过程中氯及二噁英的污染,实现了高氯冶金尘泥、垃圾焚烧飞灰等固体废弃物中的Fe、Ca、C等组元的资源化利用,同时实现含氯废水的回用。

1002

1002

0

0

本发明公开了一种垃圾飞灰与冶金粉尘资源化清洁处理工艺,该工艺是将垃圾飞灰、冶金粉尘、煤粉配料混匀后制成小球,然后用两段干燥、一段焙烧、二段冷却的工艺对其进行处理,在干燥Ⅰ段将小球水分脱除,在干燥Ⅱ段将二噁英降解和飞灰挥发物脱除,并将干燥废气循环至焙烧段,利用焙烧段的高温环境,进一步脱除二噁英并使挥发物燃烧,在焙烧段使小球固结成矿,同时将垃圾飞灰和冶金粉尘中的K、Na、Pb、Zn等挥发到烟气中对其进行回收。冷却Ⅰ段的废气循环到干燥Ⅱ段作热源,冷却Ⅱ段的废气循环到干燥Ⅰ段作热源,不但充分利用余热,且使得垃圾飞灰与冶金粉尘得到资源化清洁化利用。

775

775

0

0

一种锡渣低温熔盐电解清洁冶金方法及装置,将锡渣、惰性熔盐混合并按一定的布料方式置于低温熔盐电解装置中,在一定的温度及脉冲电流条件下进行低温熔盐电解熔炼。随着低温熔盐电解的进行,炉膛内混合熔盐逐渐形成“三层熔体”结构。锡渣可从锡渣加料口连续加入,得到的液态锡可从下部放锡口放出。本发明大幅降低现行锡渣火法处理温度,一步产出高品位锡,与现行锡渣处理工艺相比具有流程短、能耗低、锡直收率高的优点。本发明的装置简单实用,配套使用能获得好的提锡效果。

817

817

0

0

本发明涉及一种钼钒多金属冶金物料分解方法。将冶金物料先加石灰进行一次焙烧,焙烧得到的焙砂再加硫酸进行二次焙烧,二次焙烧得到的焙砂再加水搅拌浸出。该方法具有加工成本低、有价金属浸出率高、作业环境好等优点。

695

695

0

0

一种锑的低温熔盐电解清洁冶金方法及装置,将含锑物料、惰性熔盐混合并按一定的布料方式置于低温熔盐电解装置中,在一定的温度及脉冲电流条件下进行低温熔盐电解熔炼。随着低温熔盐电解的进行,炉膛内混合熔盐逐渐形成“三层熔体”结构。含锑物料可从含锑物料加料口连续加入,得到的液态锑可从下部放锑口放出。本发明大幅降低现行锑精矿火法处理温度,一步产出高品位锑,与现行锑精矿火法冶炼工艺相比具有能耗低、锑直收率高、清洁环保的优点。本发明的装置简单实用,配套使用能获得好的锑提取冶金效果。

869

869

0

0

一种铋的低温熔盐电解清洁冶金方法及装置,将含铋物料、惰性熔盐混合并按一定的布料方式置于低温熔盐电解装置中,在一定的温度及脉冲电流条件下进行低温熔盐电解熔炼。随着低温熔盐电解的进行,炉膛内混合熔盐逐渐形成“三层熔体”结构。含铋物料可从含铋物料加料口连续加入,得到的液态铋可从下部放铋口放出。本发明大幅降低现行铋精矿火法处理温度,一步产出高品位铋,与现行铋精矿火法冶炼工艺相比具有能耗低、铋直收率高的优点。本发明的装置简单实用,配套使用能获得好的铋提取冶金效果。

1015

1015

0

0

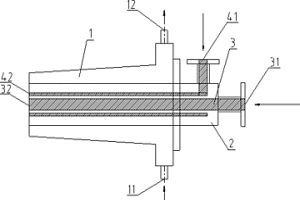

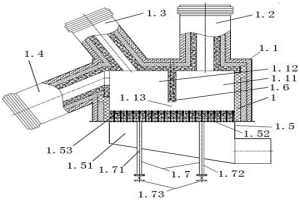

本实用新型属于冶金设备领域,公开了一种多介质喷吹装置及熔池熔炼炉。多介质喷吹装置包括冷却保护套和喷枪,冷却保护套设在喷枪的外周侧壁;喷枪的两端分别设置为进料端与出料端,喷枪内部设有1个介质通道和至少2个气体通道,气体通道围绕介质通道设置,介质通道与气体通道在出料端分别形成介质出口与气体出口,介质通道在进料端形成介质进口,气体通道在进料端形成环形气体混合腔,环形气体混合腔环绕介质通道设置,环形气体混合腔设有与每个气体通道连通的腔体出气口,环形气体混合腔上还设置气体进口;气体通道的气体出口处均设置导流片。本实用新型的多介质喷吹装置适用性强、耐高温、耐冲刷、使用寿命长。

946

946

0

0

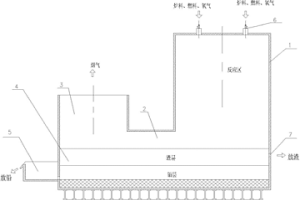

本实用新型公开了一种铅闪速熔炼炉,该炉的底部为熔池,熔池的上方有反应塔、过渡烟道和上升烟道,反应塔和上升烟道之间由过渡烟道连通。炉料、燃料和氧气从反应塔的顶端喷入,使之在反应塔内进行氧化反应,炉料中的硫化物被迅速氧化生成氧化物并形成高温熔体落入熔池。熔池表面的焦炭过滤层可使氧化铅还原成金属铅,直接生成部分粗铅和冶金渣,生成的粗铅经虹吸池排出,对于冶金渣,可与铅精矿混合后加入,也可单独做为炉料加入,冶金渣主要含有难分解的硫酸盐,在高温下分解,形成高温熔体落入熔池。跟现有技术相比,具有对原料成分无要求,可搭配大量冶金渣,产出的SO2烟气可直接制酸,同时节约能源,对氧气利用率高,造价低的优势。

1109

1109

0

0

本发明公开了一种用于直接炼铅熔炼还原炉喷吹气体的方法与装置,将直接炼铅熔炼还原炉靠近放渣口的喷枪改用透气砖替代,将一定压力和温度的气体通过透气砖进入还原炉形成具有一定动量的上升气泡群,均匀的搅拌熔池;直接炼铅熔炼还原炉靠近放铅口的喷枪继续使用,将靠近高铅渣入口的喷枪主要喷吹天然天和富氧空气,另几只远离高铅渣入口的喷枪主要喷吹煤粉和混合气体。本发明是一种能保证冶金还原反应顺利进行的同时控制还原炉渣反应温度在合理的范围,避免高温熔体的倒灌和过激喷溅现象,从而延长还原炉的使用寿命和抑制炉衬结渣,保障设备的安全运行,降低运行成本,提高生产效率的用于直接炼铅熔炼还原炉喷吹气体的方法。

1437

1437

0

0

本发明涉及一种含铁渣料熔池熔炼熔体还原制铁的方法;属于冶金技术领域。本发明在熔池熔炼炉内,将铁的质量百分含量低于50%、硫的质量百分含量为0.07-15%的含铁渣料于弱氧化性气氛中加热至1100℃以上,得到脱硫产物;然后升温至1350-1450℃,同时加入造渣剂并持续通入富氧气体,直至脱硫产物与造渣剂完全共融时停止通入富氧气体,得到氧化物熔体后加入还原剂,在1450-1550℃进行还原,得到硫的质量百分含量≤0.07%的生铁。本发明适应能力强,实现了冶金、无机化工行业产生的低铁、高硫含铁渣料的有效回收和利用;便于产业化推广。

818

818

0

0

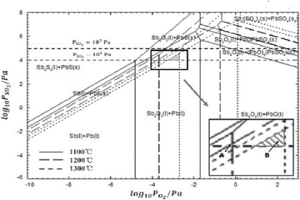

本发明公开了一种富氧直接熔炼脆硫铅锑精矿一步生产铅锑合金的工艺,属于有色金属冶金技术领域。本方法基于脆硫铅锑精矿富氧直接熔炼工艺,通过控制熔炼过程中富氧气体的氧气浓度、氧料比、熔炼温度及渣相组成,以实现一步熔炼产出铅锑合金的目的。本发明过程简单,合金品位大于94%,合金产出率最高达88%,熔炼渣含金属(Pb+Sb)总量小于1wt%,无需进行还原熔炼,可直接烟化处理。

1093

1093

0

0

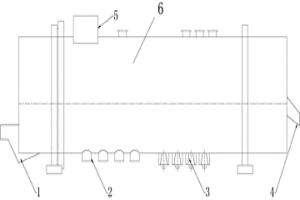

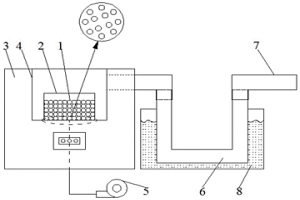

一种氧化球团焙烧物理模拟试验系统,该系统包括第一试验罐、第二试验罐、第一供热装置、第二供热装置、第一风机、第二风机。本发明采用两套热风系统和两套试验罐,第一试验罐作为预准备试验罐,第二试验罐作为正式试验罐,在第二试验罐与其中一套热风系统进行上阶段试验的过程中,第一试验罐和另一套热风系统即提前准备好下阶段试验所要求的热风气氛、温度、流量,从而在改变试验阶段时,能够实现零时差热风切换,避免了传统试验装置热风参数波动大、调整期周期长、操作不便的问题。

1089

1089

0

0

本发明公开了一种电解铝用炭阳极焙烧工艺,包括下述步骤:将煅后焦和煤沥青按合适比例配料后置于混捏机进行混捏制得糊料,利用振动成型机将糊料压块成型制得生坯,将生坯置于微波炉膛内,利用填充料填满炉膛空隙后进行两段微波变频焙烧,待焙烧制品冷却至50℃取出样品冷却至室温,清除制品表面填充料后得到电解铝用炭阳极。本发明利用微波加热代替传统加热方式,降低了焙烧温度并缩短了焙烧时间,节省了传统工艺中所需消耗的不可再生资源,降低了生产成本。本发所制备的铝用炭阳极各方面性质都优于市售铝用炭阳极。

1155

1155

0

0

本发明公开了一种铋的低温熔盐清洁冶金方法,其将硫化铋精矿于低温惰性熔盐中进行熔炼,一步炼制粗铋。用金属的氧化物作固硫剂,熔炼产物包括液态金属铋和固态固硫金属硫化物,后者与固态未反应物统称固态物。大部分惰性熔盐与固态物分离后以热态返回熔炼过程,被固态物粘结的少部分惰性熔盐经湿法处理再生回用。浸除熔盐后的固态物经选矿回收固硫金属硫化物,将这种硫化物焙烧脱硫,烟气制酸,氧化物焙砂返回熔炼作固硫剂。本发明大幅降低铋冶炼温度,一步产出粗铋,并实现硫的回收和硫化物能源的利用,流程简单、成本低、大幅提高铋直收率的同时,彻底消除低浓度SO2烟气对环境的污染,避免传统高温炼铋工艺存在铍对周边土壤和地下水的污染。?

1129

1129

0

0

本发明公开了一种铅的低温熔盐清洁冶金方法,其将硫化铅精矿或再生铅原料或铅的二次物料于低温惰性熔盐中进行熔炼,一步炼制粗铅。用金属的氧化物作固硫剂,熔炼产物包括液态金属铅和固态固硫金属硫化物,后者与固态未反应物统称固态物。大部分惰性熔盐与固态物分离后以热态返回熔炼过程,被固态物粘结的少部分惰性熔盐经湿法处理再生回用。浸除熔盐后的固态物经选矿回收伴生金属和固硫金属硫化物,将这种硫化物焙烧脱硫,烟气制酸,氧化物焙砂返回熔炼作固硫剂。本发明大幅降低铅冶炼温度,一步产出粗铅,并实现硫的回收和硫化物能源的利用,流程简单、成本低、大幅提高铅直收率的同时,彻底消除冶炼产生的铅蒸汽及SO2烟气对环境的污染。?

1043

1043

0

0

本发明公开了一种锑的低温熔盐清洁冶金方法,属有色金属冶金领域,其特征在于将锑精矿和一种与硫亲合力比锑大得多的金属的氧化物在低温惰性熔盐中进行还原固硫熔炼,产出液态金属锑和固硫金属硫化物,后者与未反应物作为固态物形成熔盐渣。大部分惰性熔盐与固态物分离后热态返回熔炼过程,熔盐渣则经“水浸-碳酸化沉淀”过程再生NaHCO3回用,浸出渣经选矿回收固硫金属硫化物精矿出售,或将其焙烧脱硫进行热能利用和烟气制酸,氧化物焙砂则返回熔炼作固硫剂。本发明大幅降低锑冶炼温度,一步产出粗锑,实现硫的回收和硫化物能源利用,在简化流程、降低成本、大幅提高锑直收率的同时,彻底消除低浓度SO2烟气的环境污染,具有低碳、清洁、高效的优点。

1140

1140

0

0

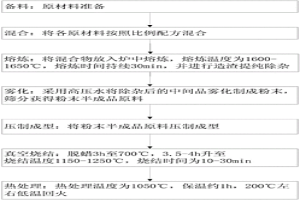

本发明提供了一种高碳高铬粉末冶金材料及其制备方法,各成分及其质量百分比分别为:C:2.8?3.3%;Cr:18?24%;Ti:0?6%;B:0.5?1.0%;余量为Fe。制备时,先备料再混合,然后进行熔炼、雾化成粉末后压制成型,最后进行真空烧结与热处理。采用本发明提供的所述制备方法制得的所述高碳高铬粉末冶金材料经试验,其组织均匀性、密度、耐磨性、冲击韧性、抗弯强度等各项性能表现优异,是制造耐磨棒、耐磨块、球磨机磨球、立磨磨辊磨盘、反击破板锤等耐磨件的理想材料。

871

871

0

0

本发明涉及一种微波焙烧钼精矿球块制备纯三氧化钼的方法;属于有色冶金行业中钼铼冶金技术领域。本发明将钼精矿粉末、含有狭义的结构水的骨料、水混合均匀后球团;对钼精矿球团进行干燥处理,脱除游离水;将干燥后的钼精矿球团装进容器中并放入微波加热装置中进行鼓风微波加热至750℃及以上,钼精矿中的钼以MoO3的形式从钼精矿球团中挥发;得到高纯三氧化钼。本发明工艺流程短、设备简单、生产效率高、能耗低、产品附加值高等优势,适合进行工业化应用。

985

985

0

0

本发明涉及一种抽风自热焙烧生产优质工业氧化钼的方法;属于钼化工品与钼冶金炉料生产制备技术领域。本发明以辉钼精矿为主要原料,添加适量高岭土、水、固体燃料后混合制粒,布料至多孔承烧板上,经点火、抽风自热焙烧、收尘,得到钼含量大于60wt%的优质工业氧化钼。本方法具有能耗低、效率高、产能大、产品质量好等优势,适宜工业化应用。

1185

1185

0

0

本发明涉及钼精矿二氧化硫辅助钙化焙烧提取三氧化钼的方法;属于钼化工品及冶金炉料生产制备技术领域。本发明以辉钼矿精矿粉为原料,添加石灰粉制球,而后在700‑800℃的含氧气氛下焙烧,产生烟气经除尘得到固态三氧化钼产品,其余含二氧化硫的烟气重新鼓入焙烧炉,烟气循环至氧气浓度低于5%时,再导出制酸或继续补充含氧气气流进行焙烧。本方法具有低耗、环保、流程短的优势。

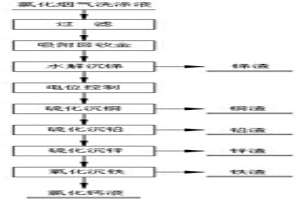

本发明公开了一种金矿高温氯化焙烧烟气洗涤液中各有价金属的综合回收工艺,包括依次对金矿高温氯化焙烧烟气洗涤液进行吸附回收金、水解沉锑、电位控制、硫化沉铜、硫化沉铅、硫化沉锌和氧化沉铁,由此能够将金银、锑、铜、铅、锌、铁、钙等元素分别从洗涤液中分离出来,具有操作方便、回收成本低、回收率高、产品品位高、经济效益好等优点,其中各金属渣可以直接精炼或外售,且氯化钙溶液可以作为氯化剂返回至生产端,也能实现废物的资源化利用,避免了危废渣的产生以及资源浪费,使用价值高,应用前景好,对于促进氯化焙烧法在冶金领域中的广泛应用具有重要意义。

914

914

0

0

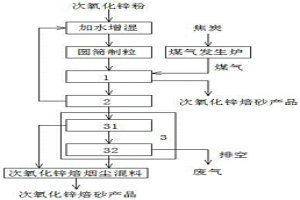

本发明是一种通过回转窑焙烧次氧化锌粉富集有价金属的方法,属于冶金生产技术领域。本发明包括依次连接的回转窑、一次沉降室、收尘装置,其中收尘装置为依次连接的二次沉降室和布袋收集室,包括以下步骤,步骤1,预处理;步骤2,制粒;步骤3,回转窑焙烧:有价金属与氟、氯反应形成氯化物,并以氯化物的方式挥发;所述挥发的有价金属一部分随烟气流进入收尘装置,一部分在一次沉降室冷却沉积为有价金属烟尘;步骤4,富集有价金属;步骤5,收集次氧化锌焙砂产品;步骤6,收集次氧化锌焙尘产品。减少了再次从回转窑装置富集才能湿法提取的工序,简化了工艺流程;提高了微量金属元素的回收率;降低了生产成本。

1007

1007

0

0

本发明涉及一种石煤氧化焙烧后复合碱浸提钒的工艺方法,属于冶金化工技术领域。其特征在于:石煤原矿磨细至200目占80%左右时加水成球,在平窑中高温焙烧。钒浸出过程采用NaOH和纯碱联合浸出,95℃下浸出3h,石煤焙砂与浸取液质量体积比为1:3g/ml,NaOH与纯碱的添加量分别为40g/L和13.5g/L。石煤经过一次浸出淋洗后进入净化池实现固液分离,石煤球堆存,浸出液直接回流用于新加入石煤中钒的浸出,二次浸出液中按每升浸取液加NaOH13.5g、纯碱4.5g的比例添加浸出剂,回流后用于第三批石煤矿球中的钒浸出。该工艺方法具有污染少、钒提取率高、浸出过程重金属杂质少、耗水量低等优点,在目前的技术条件下具有一定的经济效益。

1214

1214

0

0

本发明公开了一种改善含氟铁矿球团焙烧性能的方法,属于钢铁冶金技术领域,采用含钛炉渣作为添加剂,使用时将其细磨至‑200目粒级含量≥70%,在含氟铁矿的造球过程中添加,造球后经预热、焙烧处理,制成焙烧球团,以加宽焙烧的温度区间,并有效提高了成品球抗压强度,改善其软化性能。含钛炉渣在攀钢等地大量堆放,价格低廉,易于获得,添加含钛炉渣可有效改善含氟铁精矿球团的焙烧性能,适宜焙烧温度区间加宽100℃以上,有利于组织生产;同时添加含钛炉渣后含氟铁精矿球团的软化性能有改善,并有效提高了成品球抗压强度,有利于高炉顺行,对改善高炉生产指标具有积极的意义。

954

954

0

0

本实用新型提供一种晶型转化节能装置,包括主箱体、落料管、压力平衡管、返料管和布风机构,效果是:结构精简,便于制作;便于控制物料在主箱体内停留适当的时间,确保物料完成晶型转化,使得产品达到优质冶金级氧化铝质量要求。本实用新型还提供一种氧化铝焙烧系统,包括主焙烧炉、旋风分离装置以及上述晶型转化节能装置,效果是:通过晶型转化节能装置和现有的氧化铝焙烧系统的结合,具有能降低焙烧主炉温度、降低燃料单耗或提高焙烧炉产能、降低焙烧炉初始氮氧化物浓度等特点;通过二次供风装置的设计,大大降低焙烧炉初始氮氧化物的排放量。

中冶有色为您提供最新的湖南长沙有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!