全部

1080

1080

0

0

本发明涉及矿物加工、湿法冶金领域,具体说是一种选择性浸出剂及复杂铜锌矿产资源的深度分离方法,其中分离方法包括将铜锌混合矿石进行破碎‑筛分‑磨矿,得到粒度适宜的铜锌矿粉;将所述铜锌矿粉在所述选择性浸出剂中浸出铜锌混合矿中的锌,同时在浸出过程中铜、铁极微量溶解,固液分离后可得到低锌高品位铜精矿和含锌浸出液;将含锌浸出液进行硫化沉淀,固液分离后可得到高品位闪锌矿。本发明使用的深度分离铜锌矿的方法对原矿要求低,矿石来源广泛,如浮选混合精矿、天然铜锌混合矿、其他方式富集得到的铜锌混合矿等,对矿石品位要求不严格,可对低品位矿产资源进行加工,提高资源利用率。

960

960

0

0

本发明公开了稀土元素钪改性的镍基高温合金及其制备方法,属于金属材料技术领域。镍基高温合金,以质量百分比计,包括以下组分:Cr:15.0~16.0%;Co:15.0~18.5%;Mo:3.0~5.0%;W:0~1.25%;Ta:0~2.0%;Nb:0~1.1%;Al:2.5~3.0%;Ti:3.6~5.0%;Hf:0~0.5%;C:0.025~0.027%;B:0.015~0.018%;Zr:0.03~0.06%;稀土元素Sc:0.02~1%,余量为Ni;或以其他难加工镍基高温合金为基体,向基体中加入0.02‑1wt%的稀土元素钪,所述其他难加工镍基高温合金选自René 108、IN713、René 88DT中的一种为基体,向基体中加入0.02‑1wt%的稀土元素钪。本申请通过在粉末高温合金中引入稀土元素钪,探究稀土元素钪在粉末高温合金中的改性机理,并采用合适的粉末冶金成型工艺,优化合金的显微组织,进而提升合金的力学性能。

751

751

0

0

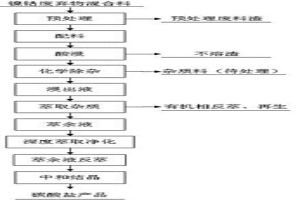

红土镍矿中提取镍钴、综合开发铁和镁的工艺方法,本发明属于有色金属湿法冶金领域。以红土镍矿为原料,采用采矿、磨浆制矿、常压湿法氯化浸出、萃取分离铁、镍钴中和水解沉淀、氯化镁高温水解等工艺流程来提取镍钴中间产品、回收轻质氧化镁及用于铁产品精制的原料。主要技术要点是对红土镍矿中的镍钴先用常压盐酸选择性溶解浸出;经萃取分离铁,对萃取余液中的镍钴用沉淀法得到中间产品;沉镍钴后母液经过高温水解得到轻质氧化镁,并回收氯化氢得到盐酸;萃取有机相经水反萃铁,再中和水解得氢氧化铁,可用于铁产品生产。本发明镍钴浸出率高、成本低、投资少、盐酸闭路循环。整个工艺简要、清洁,对环境友好。尤其适应大规模工业生产。

972

972

0

0

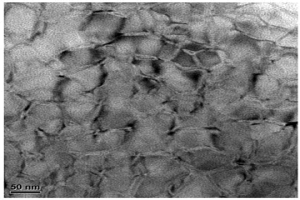

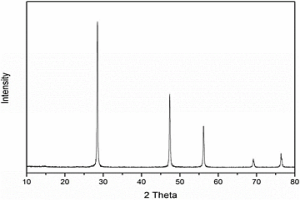

钐钴基稀土永磁材料的微波时效处理方法,是将粉末冶金法制备的钐钴稀土永磁材料烧结坯采用微波加热保温后进行二级人工时效或多级人工时效;利用微波的高频电磁场,一方面,影响合金中过渡金属3d壳层的电子自旋磁矩取向,减弱过渡金属与稀土金属键合能,降低新相Sm2Co17R相、SmCo5相成核势垒,利于形成Sm2Co17R相、SmCo5相纳米晶颗粒,得到高的饱和磁化强度和高的力学性能。另一方面,微波能转变成原子扩散的能量,增大原子扩散速度、加快烧结进程,细化胞状结构。本发明方法处理的稀土永磁材料,可获得细小、均匀胞状组织结构。可应用于制备包含钐、钴、铁、铜、锆或钛的具有优良力学性能和高磁性能的稀土永磁材料。适于工业化应用。

812

812

0

0

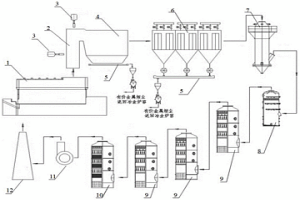

本发明公开了一种含二噁英的有色冶炼烟气净化处理系统及其工艺,包括冶金炉窑、直升烟道、余热锅炉、高温收尘器、骤冷设备、水洗塔、多级脱硫塔和填料塔。本发明的净化处理系统既可回收有价金属资源,去除常规气态污染物又可去除微量的二噁英类有害物质,去除效率可达95%以上;本发明的工艺中,严格控制了各个阶段烟气的温度,避开了二噁英炉外再合成的适宜温度区间200~500℃,然后通过填料塔实现二噁英的去除,使烟气达到排放标准。本发明的工艺是将各污染物处理工段有机的整合在一起,通过严格控制运行参数,协调各工段的衔接,有效发挥各个工段的作用,使整个工艺系统稳定运行;净化处理后的烟气满足相应污染物排放要求,可达标排放。

1271

1271

0

0

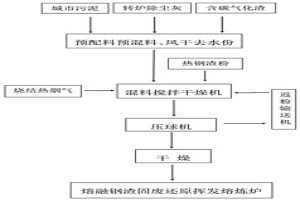

本发明公开了一种城市污泥与含铁等物料节碳压球渣铁浴熔池处理方法。本发明属于尘泥固废治理领域。其特征在于本发明包括以下步骤:1、城市污泥与含铁等物料配料混料降水搅拌混匀,或城市污泥与含铁等物料预配料预混料预处理,经风干去除部分水分,然后混匀料再配料混料混匀,或采用加热混料搅拌干燥去水,预热干燥混匀料;2、压球机压球,干燥,或压球机热压球,或存放干燥,或热压球直接热装运送;3、将节碳压球加入熔融钢渣固废还原挥发熔炼炉或高炉炉外主沟等冶炼炉渣铁浴熔池处理。本发明的优点是节碳压球协同处理,较好地解决了城市污泥难以干化、病菌寄生虫安全卫生风险问题,有机质、碳氢利用问题,实现了大规模经济高效资源化利用。

775

775

0

0

本发明涉及钽合金加工技术领域,具体是涉及一种钽合金及其制备方法、钽合金无缝管及其制备方法,钽合金的制备方法包括以下步骤真空烧结,得到金属烧结条,对金属烧结条进行两次电子束熔炼,得到金属合金锭,对金属合金锭进行热机械加工,得到钽合金坯,本发明制备得到的钽合金在1100℃下,其维氏硬度≥150,具有室温加工性能好、高温强度和高温硬度高的特性,利用该钽合金制备得到的钽合金无缝管具有优异的室温塑性和良好的抗氧化性能,能在大于1100℃超高温的恶劣极端环境下应用。

803

803

0

0

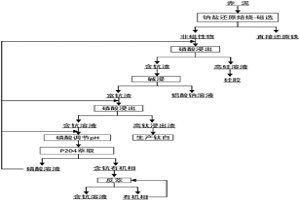

本发明涉及一种从赤泥预处理得到的富钪渣中提取钪的方法,属于有色冶金技术领域。通过对铝土矿生产氧化铝过程中产生的固体废弃物赤泥进行除铁、脱硅、除铝等预处理,得到了一种含钪高、杂质少的富钪渣。本发明通过酸浸‑萃取的方法提取该富钪渣中的钪。以磷酸为浸出剂,可有效实现钪的浸出及其与有害杂质的分离,再对含钪酸浸滤液进行溶剂萃取,采用有机膦酸萃取剂P204,并选用磷酸作为萃取过程的酸介质,可实现钪的有效提取及与有害杂质的进一步分离,为后续钪的精提及纯化过程创造有利条件。本发明工艺简单、钪回收率高、杂质引入少、无乳化现象,便于大规模的工业化生产应用。

941

941

0

0

本发明公开了一种在酸性浸出体系中浮选回收难浸铜的方法。根据铜湿法处理过程中难浸出铜矿物具有难浸易浮的特点,结合湿法冶金与选矿两个专业的特点,开发出“一段湿法浸出+酸性浮选”回收铜的工艺。本发明与铜湿法冶金采用“一段湿法浸出+二段加温加压加氧化剂浸出”的常规工艺相比,具有处理成本低,工艺稳定性好,对原矿性质波动的适应性强,工艺更加可稳定可控,处理后的尾矿含铜低等优点。提供了一种高效的选冶有机结合的回收复杂铜矿石的工艺。

1020

1020

0

0

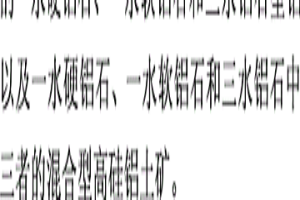

本发明涉及湿法冶金领域轻金属铝的提取,具体 是一种碱法处理铝土矿生产氧化铝的工艺。其特征是:将对称 拜耳法与高压水化学法组合起来,利用对称拜耳法直接处理高 硅铝土矿,提取氧化铝;再采用高压水化学法处理赤泥,回收 其中被SiO2结合的 Al2O3,得到的溶液不必再加处理,直接送对称拜耳法处理,溶 出下一批铝土矿;而所生成的水合硅酸钠钙通过水解,回收其 中的结合碱。控制称拜耳法的工作温度为100-250℃,高压水 化学法的工作温度为200-300℃;石灰可以在对称拜耳法系统 加入,也可以在高压水化学法系统加入,其添加量为 SiO2摩尔数的1-3倍。本发明 能够在低的碱循环量和低的能耗下,实现高硅铝土矿的有效分 解,理论上可以提取全部的氧化铝,没有碱的损失。适合处理 铝硅比为2-10的铝土矿;适合于处理高硅的一水硬铝石、一 水软铝石和三水铝石型铝土矿,以及一水硬铝石、一水软铝石 和三水铝石中两者或三者的混合型高硅铝土矿。

1166

1166

0

0

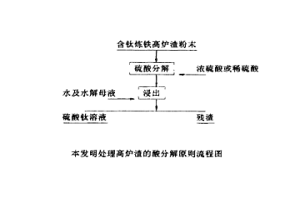

用含钛炼铁高炉渣制取钛白粉的方法,属于湿法生产二氧化钛领域。其特征在于用10—96%的硫酸分解含钛高炉渣粉末,控制硫酸用量和分解温度,用水及水解母液浸出钛硫酸盐,制得完全符合目前中国使用标准的焊条级、搪瓷级和冶金级钛白粉。其成本低于用钛铁矿精矿制取的钛白的成本,为从我国大量含钛高炉渣中回收钛提供了一条可行的技术途径,而且流程简短,采用常规设备即可工业化生产。

1045

1045

0

0

本发明公开了一种红土镍矿冶炼含铬镍铁的方法,是在红土镍矿中配入一定比例的硫化镍矿、含铬物料及不锈钢冶炼废渣,采用回转窑预还原‑电炉工艺进行冶炼,含铬镍铁产品用于生产300系奥氏体不锈钢。其中,硫化镍矿及含铬物料可分别作为部分镍源和铬源以提高合金冶炼产品中镍、铬品位,硫化镍矿和含铬物料中其他组分与不锈钢冶炼其他废渣中多组分相互配合,作为造渣剂调节炉渣冶炼性能,改善铬氧化物的还原条件及强化金属与渣的分离。该方法不仅可以提高镍铁产品中铬品位及铬回收率,大幅度降低冶炼能耗,还能够充分利用不锈钢生产过程中产生多种冶金废渣,实现二次资源回收,降低企业生产成本,消除冶金废渣带来的环境污染。

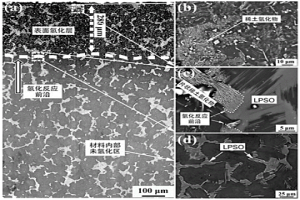

本发明涉及一种改善LPSO增强镁合金耐蚀性的氢化热处理方法及合金,属于金属材料及冶金类技术领域。通过在合金的热处理过程中引入氢气,使合金表面层LPSO相中的稀土元素与氢结合,生成稀土氢化物REHx,从而将合金表面层中广泛分布的LPSO相转变成为稀土氢化物相。本发明将氢化热处理工艺运用到含有LPSO相的Mg–RE–Zn–Zr合金的表面处理,通过改变表面层中的第二相组成,达到提高合金耐蚀性的目的;同时,通过综合控制热处理的氢压、温度、反应时间等,将合金表面氢化层厚度控制在0.3mm左右,较薄的氢化层并不会对构件的整体强度产生显著的影响,从而达到提高合金表面层耐蚀性的同时、保持其优异机械强度的目的。

1146

1146

0

0

一种利用镍钴渣制备电子三元材料前驱体的方法,采用物理和化学一种或多种方法联用,对含镍钴的废弃渣或废弃物进行预处理,初步使镍钴元素与其他物质进行分离;对各种含镍钴的废弃渣或废弃物,将镍钴元素比例调整到mol比1∶(1-0.2)。采用萃取方法把镍钴元素之外的其他元素深度净化,把镍钴作为一组团来处理,分离净化出其他杂质,镍钴不再分离,通过冶金工艺技术,直接生成为三元电子材料适应的镍钴氧化物前驱体。在镍钴的硫酸溶液中,加入碳酸钠或氢氧化钠,直接产出镍钴的碳酸物或氢氧化物。本发明的重要特点或创新点为镍钴俩元素的结合是在离子层级上发生的。改善环境影响,同时得到镍钴的新产品,有利于资源再生利用和环境友好发展。

1125

1125

0

0

本发明涉及纳米材料制备领域,特别涉及一种冶金过程直接制备纳米硅粉体材料的方法。该方法的步骤包括:将含Si的SiMe合金作为阳极进行电解,阴极得到电解精炼金属Me;收集电解产生的阳极泥,将阳极泥用酸处理,去除金属杂质后、用去离子水清洗干净,即得到粒度为20-30nm的纳米硅粉体;所述SiMe合金中,Si的质量百分含量为0.5-13%;余量为Me。与现有制备纳米硅的方法相比,本发明成本低、操作简单,适合于大规模生产。

1248

1248

0

0

本发明提供了一种短切炭纤维增强石墨基C/C复合材料的制备方法,包括以下步骤:(1)将短切炭纤维进行预处理后分散于分散剂溶液中,得炭纤维分散液;(2)将炭纤维分散液加入到沥青分散液中,搅拌,得炭纤维/沥青分散液;(3)将包含石墨粉的细炭质原料粉加入到炭纤维/沥青分散液中,搅拌后再进行混捏,之后加热脱除溶剂,得混合物料;(4)将所述混合物料进行干燥,粉碎过筛,得细粉料;(5)将细粉料与包含石墨粉的粗炭质原料粉进行混捏,再将温度升高至高于沥青软化点10‑20℃,混捏,成型,焙烧处理。本发明制备得到的C/C复合材料中各成分分布均匀,气孔率小,产品的体积密度高,产品的强度高,加工性能优良。

828

828

0

0

本发明提出了一种碳基金属有机骨架型氧化物催化烟气脱硝的处理方法。本发明利用金属有机骨架材料在弱还原性气氛中焙烧得到碳基金属有机骨架型氧化物催化剂,低温下让一氧化碳和一氧化氮或二氧化氮气体的烟气通过该催化剂发生氧化还原反应,使一氧化碳和一氧化氮或二氧化氮分别转化为二氧化碳和氮气,尾气通过石灰水后回收,从而达到低温催化脱硝和以废治废的目的,脱硝效率在99.9%以上,氮气回收率95%以上,尾气达到现行排放标准。

915

915

0

0

本发明涉及冶金领域,尤其是钨的湿法冶金。直接从钨酸盐溶液深度除去杂质锡和一定量的硅、砷、磷、锑、钼,该方法操作简便,工艺流程短,除去渣速度快,产率高,生产成本低。

830

830

0

0

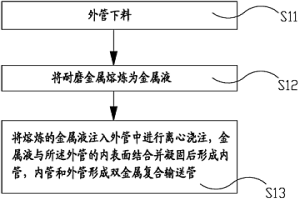

本发明公开一种双金属复合输送管的生产工艺,包括以下步骤:11)外管下料,并将耐磨金属熔炼为金属液;22)将金属液注入所述外管中并进行离心浇注,金属液与所述外管的内表面结合并凝固后形成内管,所述内管和所述外管形成双金属复合输送管。由于采用了离心浇注的工艺,输送管的内管可以选用耐磨性较好的金属制成,从而增强输送管的耐磨性,提高输送管的稳定性和使用寿命。另外,此种生产工艺简单,易于实现;而且,相较于现有技术,离心浇注工艺使生产时的余料得以减少,甚至可以做到无余料,从而提高了材料的利用率,降低了生产成本。

1154

1154

0

0

低电阻率Ag/SnO2电工触头材料,是在SnO2 中掺杂锑元素,以使绝缘的SnO2改性为导电的SnO2 从而降低了材料电阻,特别是高温电阻,并提高了其 使用性能。其制备工艺是将Sn—Sb按比例配制、熔 炼、浇铸,再用硝酸氧化、高温煅烧得到导电SnO2粉 末,将导电SnO2粉放入络合硝酸银溶器中超声振动 以充分分散SnO2,然后滴入水合肼溶液得到海绵状 Ag包导电SnO2粉。本发明工艺简单,适于工业化 生产。

806

806

0

0

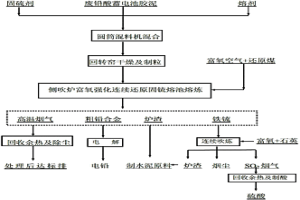

本发明公开了一种处理废铅酸蓄电池胶泥与富铁重金属固废的还原固硫方法及设备,该方法以富铁重金属固废作固硫剂,无烟碎煤作还原剂,先将废铅酸蓄电池胶泥等原料与固硫剂及熔剂充分混匀干燥及制粒,然后将混合料和还原剂(燃料)连续加入到氧气侧吹熔池熔炼炉中进行还原固硫熔炼,在无二氧化硫产生的情况下一步产出粗铅、铁锍和含硫炉渣,原料中的硫被固定在含硫炉渣和铁锍中,彻底消除了低浓度二氧化硫污染,并高效低成本的回收了固硫剂中的铁、金、银、锡、锑、铋等有价元素,实现了废铅酸蓄电池胶泥的连续清洁冶炼和富铁重金属固废的连续无害化处理,具有化害为利,变废为宝,流程简短,环境友好及成本低廉等优点。本发明对废铅酸蓄电池胶泥的连续清洁冶炼和重金属固废的治理及资源利用均具有重大意义。

875

875

0

0

本发明公开了一种红土镍矿生产镍铁合金的方法。主要工艺包括红土镍矿还原造锍熔炼、低镍锍高温缓冷分选、粗镍铁脱硫,获得合格镍铁合金,用于不锈钢生产。采用镍磁黄铁矿返料及其他硫化物作为硫化剂,进行红土镍矿还原造锍熔炼,得到低镍锍;还原造锍熔炼所得低镍锍含镍13%~16%,含铁53%~60%,含硫25%~30%;含镍磁黄铁矿含镍8%~12%,含硫25%~35%;经脱硫的镍铁合金含镍30%~36%,含硫0.009%~0.012%;本发明工艺流程简单,对原料适应性强,可处理镍品位0.8%~3%的红土镍矿,总镍回收率为90%~96%。

840

840

0

0

本发明提供了一种混凝土输送管,包括内层和结合在所述内层上的外层,所述内层由中碳合金钢或高碳合金钢形成。本发明还提供了一种混凝土输送管的制造方法,包括以下步骤:a)分别熔炼内层材料和外层材料;b)将所述熔炼后的外层材料离心浇铸,得到外层管坯;将所述熔炼后的内层材料离心浇铸于所述外层管坯内表面,得到双层管坯;c)将所述双层管坯进行退火处理,加工得到混凝土输送管;d)对所述混凝土输送管进行热处理。本发明采取直接在外层上浇铸内层的方法得到双层混凝土输送管,该方法对内层材料没有特殊要求,可以采用中碳合金钢或高碳合金钢,经过热处理后得到硬度较高、耐磨性较好的内层,从而提高混凝土输送管的使用寿命。

872

872

0

0

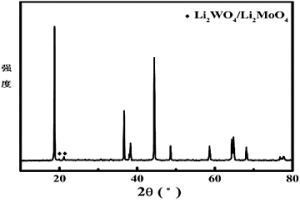

本发明公开了一种改性锂离子电池正极材料,包括正极材料本体和包覆在所述正极材料本体表面的钨钼酸锂层,其中所述钨钼酸锂层与正极材料本体的质量比为0.5~5 : 100。本发明的制备方法,包括以下具体步骤:1)将锂盐和钨钼源加入溶剂中溶解形成溶液;2)将正极材料本体加入步骤1)后的溶液中,恒温搅拌均匀后干燥,得到前驱体;3)将前驱体升温至250~550℃进行焙烧,冷却后即得到所述的改性锂离子电池正极材料。本发明的改性锂离子电池正极材料在电池正极材料的表面包覆有一层钨钼酸锂层,能较好地隔绝空气中CO2、H2O与电解液,大幅提高材料的空气储存性能、高温电解液储存性能以及材料电化学的循环稳定性。

793

793

0

0

本发明公开了一种基于低能耗热分解的脱硫灰资源化方法,将脱硫灰和含铁原料依次通过混料、制粒、干燥、焙烧和冷却,得到含铁酸钙的团块;所述焙烧产生的含二氧化硫烟气用于制酸,该方法充分利用含铁原料与脱硫灰热解产物反应,促进脱硫灰分解,降低脱硫灰的分解温度,同时通过配置烟气循环系统,达到降低热分解能耗的目的,而含铁原料可以转化成富含铁酸钙的优质炼铁或炼钢炉料,释放的高浓度二氧化硫用于制酸,真正实现了脱硫灰资源化利用的目的。

1146

1146

0

0

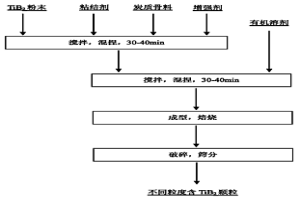

本发明提供一种TiB2粉末造粒方法,该方法适用于铝电解槽可润湿性阴极用高含量高强TiB2大颗粒的制备,特别适用于导流式铝电解槽可润湿性阴极用高含量高强TiB2大颗粒的制备。本发明方法,其特征在于采用有机粘结剂或无机粘结剂或两者复合粘结剂,硼化钛粉末作为主要骨料,通过混捏、成型、焙烧、破碎及筛分等工序制备出高含量高强度的TiB2颗粒,其制备工艺简单、粒度可控、应用方便。本发明制备的TiB2颗粒,TiB2含量可达70%-95%、强度达30-60MPa、电阻率为0.5-40μΩ·m、且变形小、耐高温熔体渗透性能强并能与铝液完全润湿,实现铝电解生产节能,提高铝电解槽阴极的使用寿命,降低铝电解生产成本。

982

982

0

0

本发明涉及一种采用复合盐处理不溶性富钾铝矿物制备硫酸钾的方法,包括:(1)将不溶性富钾铝矿物与复合盐混合后进行焙烧处理,焙烧料经水浸出,固液分离后获得固体1和液体1;(2)向液体1中加入氧化钙或氢氧化钙后搅拌,经固液分离获得固体2和液体2;(3)向液体2中通入CO2直至溶液pH到约9~10,经固液分离获得Al(OH)3固体和液体3;(4)将溶液3用硫酸调节pH至约7~9,蒸发结晶,固液分离后得到硫酸钾和液体4。

816

816

0

0

本发明公开了一种有色金属硫化矿及含硫物料的还原造锍熔炼方法。本发明将有色金属硫化矿与造锍剂、还原剂、添加剂磨碎混合,然后在900~1300℃的温度下进行还原造锍熔炼。本发明在无二氧化硫生成的情况下一步炼制有色金属粗金属或合金、锍和烟尘,同时回收金、银等贵金属,具有流程简单、回收率高、成本低等优点。本发明适合于铅、锑、铋的单一硫化矿或精矿、复杂硫化矿或精矿以及这些金属的含硫富集物的无污染冶炼,更适合从含金黄铁矿烧渣中回收贵金属。

893

893

0

0

本发明公开了一种含Co和/或Ni的废旧电池或材料的回收处理方法,包括以下步骤:准备含Co和/或Ni的废旧电池或材料,另外准备含(Fe+Mn)和Si的造渣剂;将准备的各种物料投入到熔炼炉中;经过熔炼产出含Co和/或Ni的合金、炉渣及烟尘;含(Fe+Mn)和Si的造渣剂中至少含10wt.%的(Fe+Mn)和至少含10wt.%的Si,通过控制熔炼炉内的氧分压,使得熔炼产出的炉渣中(Fe+Mn)≥15wt.%且(Fe+Mn)/SiO2≥0.3。本发明具有资源省、能耗低、操作简单、环境效益好、经济效益高等优点。

中冶有色为您提供最新的湖南长沙有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!