全部

858

858

0

0

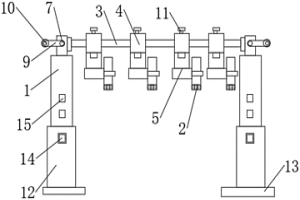

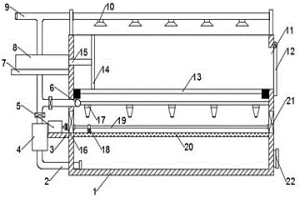

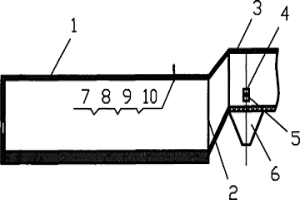

本实用新型公开了一种用于漂洗槽的喷管,包括框架和喷淋管主体,所述框架上端通过轴承连接有双头丝杆,所述双头丝杆上螺纹连接有滚珠螺母,所述滑轨端部通过螺栓连接在滚珠螺母侧壁,本实用新型将喷淋管主体安装在连接座下端,松动六角螺栓,增加连接座与滑块的连接间距,方便转动连接座,用于转动调节连接座,改变安装在连接座下端的喷淋管主体的角度,适应不同范围的喷淋需求,且滑块安装在滑轨上,能够按照需求改变滑块的间距,进一步调整喷淋管主体的间隔,框架上端通过双头丝杆配合滚珠螺母连接滑轨,转动双头丝杆,能够通过滚珠螺母带动滑轨相对移动,改变两组滑轨的间距,从而调整下端喷淋管主体的喷淋范围。

1078

1078

0

0

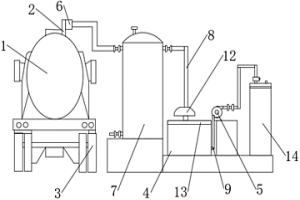

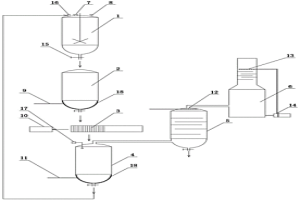

本实用新型公开了一种用于盐酸再生排气分离装置,包括氨水罐,所述氨水罐顶部法兰连接有排放管孔,所述氨水罐下端通过螺栓连接在支架上,所述支架一侧通过螺栓连接有水槽,所述水槽侧壁通过管道连通有水泵,本实用新型设置水封罐将氨水罐的气体通过呼吸阀汇总到水封罐顶部法兰,插入水槽的水中进行排放,氨水罐内的酸雾气体使用呼吸阀促使罐内在一定压力范围内与大气隔绝、又能在超过或低于此压力范围时与大气相通,呼吸阀是维护氨水罐气压平衡,减少介质挥发,呼吸阀充分利用氨水罐本身的承压能力来减少介质排放使;水槽用于收集水封罐内废弃酸水,通过废水泵排入废水站或者中间装置转移处理废水。

1092

1092

0

0

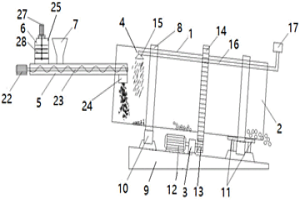

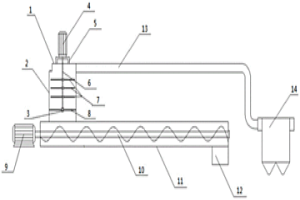

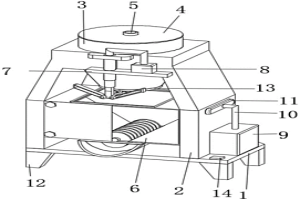

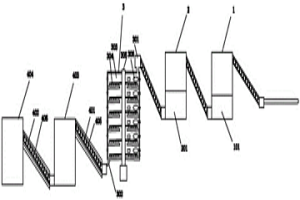

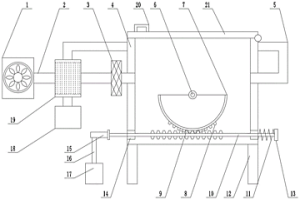

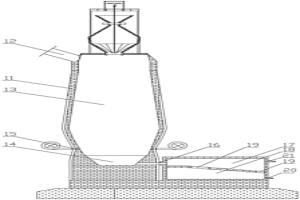

本实用新型公开了一种物料混合造球装置,涉及重金属污泥预处理设备技术领域,包括:造球机,包括倾斜设置的旋转筒体,所述旋转筒体下方设置有用于驱动其旋转的驱动组件,所述旋转筒体内部上方设置有喷淋组件;搅拌输送机,设置于所述造球机进料端,所述搅拌输送机的输出端设置于所述旋转筒体进料端内部;破碎给料机,设置于所述搅拌输送机输入端上侧,其输出端与所述搅拌输送机相连通;斗式给料机,设置于所述搅拌输送机上侧,其下端与所述搅拌输送机相连通;该装置集物料破碎、搅拌、运输和造球于一体,使重金属污泥的预处理环节高效、连续、机械化。

1045

1045

0

0

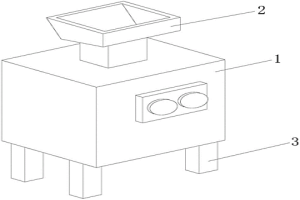

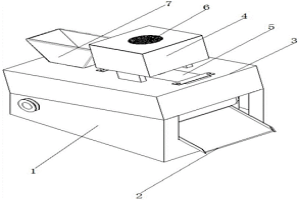

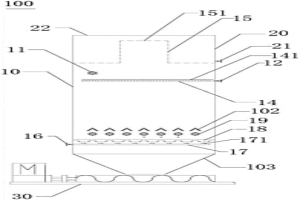

本实用新型公开了一种炉渣筛分装置,包括筒体,所述筒体顶部连接有漏斗,所述筒体底部连接有脚撑,所述筒体内部安装有筛选装置;所述筒体内部卡装有滚筒,所述筒体内部水平安装有导料板,所述滚筒底部对应位置安装有粉碎机;需要进行筛分的熔渣通过漏斗进入筒体内部,且滚筒处于漏斗的正下方,且滚筒表面均匀设置有棱状长条,使得滚筒可以对熔渣起到较好的滞留作用,滚筒转动时,带动熔渣向滚筒之间聚拢,在重力作用下,熔渣从滚筒之间的空隙掉落,通过挡板分流的熔渣通过导料板向底部弧顶处聚拢,粉碎机通过粉碎刀片对聚集的熔渣进行集中粉碎,避免了在筛分时单独检出较大熔渣颗粒,保证了筛分工作的流畅进行,提高了筛分工作的效率。

814

814

0

0

本实用新型公开了一种冶金设备用物料输送装置,包括输送座,所述输送座的内壁设置有输送带,且输送座的一侧外壁固定连接有导料槽,所述输送座顶部外壁固定连接有防护罩,且防护罩顶部外壁开设有导料口,所述导料口的内壁固定连接有料斗,所述防护罩顶部外壁开设有安装口,且安装口的内壁固定连接有安装座,所述防护罩顶部外壁固定连接有收集箱。本实用新型通过在输送座上设置防护罩,通过防护罩对输送座进行相应的防护,同时通过在防护罩上设置吸尘罩,通过吸尘罩和收集箱之间的配合,将输送时扬起的灰尘通过吸尘罩收入收集箱中,从而有效的避免了物料在输送过程中出现扬尘的情况。

1182

1182

0

0

本实用新型公开了一种破碎输送装置,包括:破碎机构,破碎机构包括进料端壳体、第一电动机、转轴,第一电动机设置于进料端壳体上方,转轴设置于进料端壳体内,第一电动机与转轴连接,转轴上设置有多个破碎刀片,进料端壳体顶部设有进料口;输送机构,输送机构包括输送端壳体、至少一个第二电动机和至少一个螺旋输送杆,螺旋输送杆与第二电动机连接,破碎机构设置于输送端壳体的一端,进料端壳体的底部与输送端壳体连通,螺旋输送杆设置于输送端壳体内部,输送端壳体的另一端设有出料口。实现危废污泥饼高效破碎与输送,减少设备堵塞,提升作业效率。

1129

1129

0

0

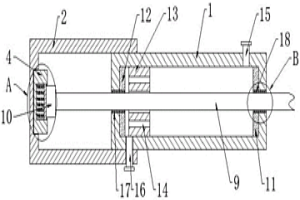

本实用新型涉及冶金油缸技术领域,且公开了一种新型冶金油缸,解决了目前冶金使用的设备较重,油缸长期对重物进行推拉时,需要承载较大的压力,使得油缸的使用寿命大大降低的问题,其包括缸筒,所述缸筒外侧一端连有连接壳体,所述连接壳体内壁一端中部开设有放置槽,所述放置槽内部方知有固定块,所述固定块一端开设有凹槽,所述凹槽内壁上下两端均连接有滑轨;本实用新型,通过活塞杆向一侧移动,使得连接块向一侧移动,对滑板进行撞击,使得缓冲弹簧对滑板进行缓冲,更好的对活塞杆一端进行缓冲,避免活塞杆损坏,同时第一缓冲板与第二缓冲板对活塞杆进行缓冲,提高油缸本体的使用寿命。

1174

1174

0

0

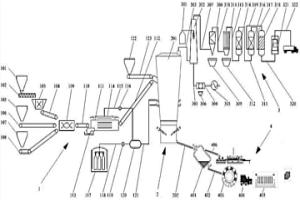

本实用新型公开了一种电子垃圾等离子气化熔炼处理系统,该系统包括预处理装置、等离子气化熔炼装置、烟气资源化装置、以及有价金属提取装置;所述预处理装置的出气口与等离子气化熔炼装置的鼓风口相连,所述预处理装置的出料口与等离子气化熔炼装置的进料口相连;所述等离子气化熔炼装置的烟气出口与烟气资源化装置的进气口相连,所述等离子气化熔炼装置的熔液出口与有价金属提取装置的进液口相连。本实用新型在较短的工艺流程内设置了烧结气无害化、熔炼烟气余热回收与无害化、尾气资源化、金属综合回收等装置,实现了电子废弃物的充分无害化、减量化、资源化利用。

793

793

0

0

本实用新型公开了一种用于冶金机械的筛矿装置,属于冶金机械设备技术领域,包括机械箱、前弧形座与后弧形座,前弧形座与后弧形座的内部固定连接有多个振动器,振动器的上端固定连接有筛矿筒,筛矿筒的下端分别固定连接有第一筛板、第二筛板、第三筛板与第四筛板,筛矿筒的下端固定连接有多个橡胶垫,通过在机械箱的上端前后分别设置支撑块、前弧形座与后弧形座,然后振动器带动筛矿筒震动,筛矿筒的下端设置第一筛板、第二筛板、第三筛板与第四筛板,避免在筛选工作时矿石向上迸溅,而且机械箱的上端前后分别设置的较大,对筛矿筒的前后分别起到遮挡作用,从而加大了对筛矿筒的前后防护遮挡,避免筛选时矿石迸溅到机械箱的外侧带来的弊端。

866

866

0

0

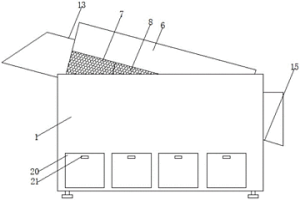

本实用新型公开了一种冶金用清洗装置上的排污结构,包括清洗池、清洗管和洗砂斗,清洗管通过固定板固定安装与清洗池上方,清洗管上等距设有多个喷淋头,洗砂斗活动安装于清洗池内,清洗池侧壁上固定设有第二安装台,第二安装台上固定设有液压缸,液压缸上设有推杆,所述推杆远离液压缸的一端延伸至清洗池内并固定安装推板,清洗池侧壁固定设有第一安装台,第一安装台上固定设有电机,清洗池内设有过滤网,过滤网上方对称设有螺纹杆,两根螺纹杆之间设有清洁刷,清洗池设有导水管,导水管一端延伸至清洗池内腔下部,导水管另一端与清洗管相连接,导水管上设有水泵,机械化下料,省时省力,机构内部清洁简单方便,实用性强。

1173

1173

0

0

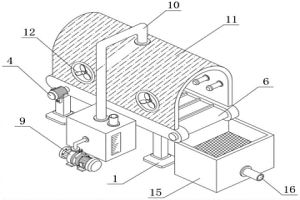

本实用新型公开了一种气动出渣装置,包括工作台、输送结构和控制结构;工作台:其下表面设有均匀分布的支撑腿,工作台的上表面设有支撑架,支撑架的上板体通孔内部设有储渣筒,储渣筒的上端设有盖板,盖板的上端中部设有出气孔,储渣筒的下端通过铰链铰接有桶盖,桶盖的个数为两个,支撑架的前侧面设有固定板;输送结构:设置于支撑架的内部;控制结构:设置于固定板的上表面,控制结构与桶盖固定连接,控制结构设置于固定板的内部;其中:还包括控制开关组,该气动出渣装置,进行快速高效的开合,提高工作效率,安全易操作,对炉渣进行降温,保证安全输送,进行高效稳定输送,提高了工作进度。

1046

1046

0

0

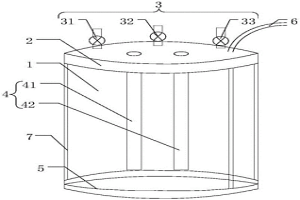

本实用新型涉及一种矿物浮选设备,包括主罐体及浮选罐体,浮选罐体罩设于主罐体的上部;主罐体上设有用于注入矿物浆液的进浆口以及用于通入压缩空气的进气口,主罐体上部设有凸起筒,凸起筒设有分选口,浮选罐体上端为顶端开口,浮选罐体侧壁上设有分选物质排出口,各进气口处连通有曝气管,各曝气管上方设有气体导流结构,曝气管释放气泡经过气体导流结构后与矿物浆液混合。本实用新型通过采用曝气反应来实现矿物浮选,与搅拌式相比,占地面积小、能耗低,比较适合于细粒矿物的浮选;通过在各曝气管上方设有气体导流结构,保证气体均匀地与浆液进行混合,提高浮选效率,同时也避免了曝气管内曝气孔被浆液结垢堵塞,维修更加方便。

1008

1008

0

0

一种废旧线路板裂解装置,包括供料机构、热解炉和金属回收机构,供料机构包括破碎机构和振动筛,破碎机构用于向所述振动筛供料,振动筛用于向热解炉供料,热解炉的混合金属渣送入金属回收机构,热解炉包括进料口、炉体、耙臂、主轴、至少两层裂解室和出料口,进料口设置于炉体的上方,出料口设置于所述炉体的下部,裂解室层叠设置,每层裂解室均设置有耙臂,主轴与耙臂驱动连接,耙臂用于将物料沿裂解室螺旋向下输送,供料机构向进料口供料,热解炉的出料口向金属回收机构供料。通过将线路板破碎及筛选,送入热解炉进行裂解,分解出废旧线路板的可回收的金属成分,通过冷却和筛选,将金属分离,得到金属回收产物,金属回收效率高,分离效果好。

853

853

0

0

本实用新型涉及湿法冶金设备的技术领域,具体而言,涉及一种固液分离设备。一种固液分离设备包括罐体、振荡装置以及过滤装置;所述罐体上设置有多个与所述罐体的内腔连通的阀门;所述振荡装置设置在所述罐体的内部或者外部,使所述罐体内部的料浆产生振荡;所述过滤装置设置在所述罐体的底部,并固接在所述罐体的内壁上;所述罐体上还设置有用于排出所述罐体内腔中液体的管道。本实用新型提供的固液分离设备通过使用一个罐体实现多个工序同时进行,减少了多工序造成的繁琐现象,设备占地面积少;同时减少了工序和岗位人工,容易实现自动化;且超声波浸出和洗涤、气动过滤等工序降低了能耗;还可以运用少液量进行多次洗涤,减少了洗涤液蒸发量。

1092

1092

0

0

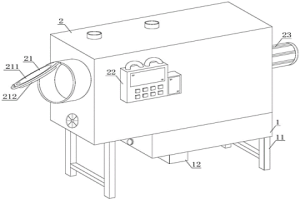

本实用新型公开了一种用于冶金设备的除尘效果好的干燥装置,包括冷却箱体和干燥箱体,将干燥物体放置在干燥腔体中,盖上盖体,密封圈可进行密封,减少热量损失,通过安装加热块,使得干燥腔体内部加温和干燥,电机带动第一搅拌杆进行旋转,可使得干燥物体打散分离,干燥面积广,筛网可将干燥物中细小的灰尘筛除,并落入除尘腔体中,过滤层设置在除尘腔体的内部,可对干燥物进行再一次的筛分,细小灰尘可往下落,通过除尘口带出干燥箱体外,干燥后的物体通过排料管排至冷却机构中,减少与空气接触的时间,避免发生灰尘接触,通过进液口加入冷却液体,通过出液口可排出,冷却后的成品通过出料口排出。

1141

1141

0

0

本实用新型公开了一种冶金冷却机构,包括支撑座、支撑腿、侧板、电机和转轴,所述转轴的表面固定连接有传送带,所述侧板的表面固定连接有水箱,所述水箱的上表面插接有进水管,所述水箱的表面设置有抽水泵,所述抽水泵的一侧插接有水管,所述侧板的上表面固定连接有冷却板。本实用新型的主要优势在于提供一种冶金冷却机构,本设备提供一种冷却结构,在使用时,电机带动转轴进行转动,转轴带动传送带进行传动,可以将冶金金属输送到收集箱内,再通过进水管向水箱内加入清水,抽水泵可以将清水抽至水管和喷水管中,最后雾化喷头可以将清水呈雾状喷洒出去,可以对金属进行快速冷却降温,提高了设备的冷却效率。

1123

1123

0

0

本实用新型公开了一种无害化处理回收碱式氯化铜的装置,具有依次串联连接的溶解釜、一级反应釜、压滤机、二级反应釜、一级吸收塔、二级吸收塔;所述溶解釜顶部设有碱式氯化铜投料口、硫酸溶液进料孔,一级反应釜底部设有硫化氢输送管道,压滤机出渣口设有滤饼收集装置,二级反应釜底部设有热空气输送管道,二级反应釜顶部设有导气管与一级吸收塔底部相连接,一级吸收塔顶部设有水喷淋装置,一级吸收塔顶部也设有导气管与二级吸收塔底部相连接,所述二级吸收塔内装有碱液,二级吸收塔顶部设有喷淋装置,二级吸收塔底部一侧设有一个碱液循环泵;本实用新型提出了绿色环保处理回收碱式氯化铜的新工艺,最大化的回收了其中的有价金属元素。

905

905

0

0

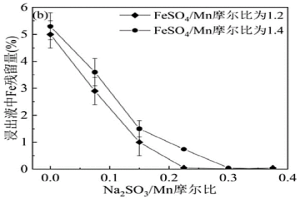

本发明涉及一种两段机械力球磨还原浸出氧化锰矿中锰的方法,具体步骤如下:1)将氧化锰矿破碎、粉磨得到粉料;2)将粉料及七水硫酸亚铁和水加入球磨机球磨罐中,先进行第一段球磨浸出,得到一段浸出浆;3)打开球磨罐,向一段浸出浆中加入Na2SO3或(NH4)2SO3,进行第二段球磨浸出,得到二段浸出浆;4)将步骤3)所得二段浸出浆进行固液分离,得到固体渣和含有硫酸锰的浸出液。本发明具有工艺流程简单、浸出率高、浸出液中杂质铁残留量低的优点。

853

853

0

0

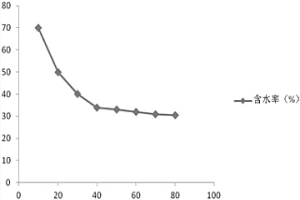

本发明提供一种利用炉渣制备的淤泥固化剂及其制备方法和应用。该固化剂是由以下质量百分比的原料配制而成15~25%的炉渣、20~25%改性硅藻土、20~25%凹凸棒土、10~15%微硅粉、4~8%粉末活性炭、5~10%过氧化物、1~3%高锰酸钾、1~2.5%铁粉、1~5%阳离子螯合物、1~5%聚轮烷、1~5%聚丙烯酸钠、0.1~0.8%碱性激发剂、0.1~0.5%减水剂、0.1~0.3%增稠剂,将上述原料在搅拌机中充分混合搅拌,按照淤泥的质量比5%~30%的比例掺入比将淤泥中,然后进行充分混合后,自然晾晒固化0.5‑1h即可使用。本发明固化过程简单、固化时间短,效率高,在固化过程中可以对淤泥中的有毒有害物质进行降解,并去除淤泥中的异味,固化后的污淤泥不会造成二次污染。

1188

1188

0

0

本发明涉及金属处理领域,具体是一种低熔渣率金属熔炼装置,包括机架,机架一侧安装有输气管,且机架另一侧安装有排气管,排气管和输气管之间通过助热架连接,所述输气管一端安装有吸风机,且输气管中部安装有加热器,所述机架上端安装有盖板,且机架内部放置装置,放置装置包括坩埚,坩埚上部两端均安装有转动杆,转动杆另一侧安装有固定在机架内的轴承座,通过输气管、排气管、助热架、吸风机、加热器、放置装置、晃动装置和动力装置的设置使本装置在进行熔炼使始终保持热的空气流通,有利于提高熔炼的速度和分离率,而且排出的废气经过助热架将废气的热量给输气管刚吸入的空气加热,有利于能量的回收,减小加热器消耗的电能。

1128

1128

0

0

本发明公开了一种熔炼法高效回收固废中金属的方法及其固废熔炼炉,所述方法包括:(1)制砖:将破碎好的金属固废或危废、铁粉、植物秸秆按比例混合均匀,加水搅拌后输送至制砖机成型压制,自然养护2‑3天得炉料砖;(2)熔炼:将炉料砖、石灰石、焦炭按比例加入熔炼炉中,炉料在鼓入热空气的顶托下呈悬浮沸腾状态,炉料砖中的金属物质经加热熔融、还原等过程,转变为液态金属下落至炉体形成熔融液区,炉料中的非金属物质与造渣剂结合形成炉渣,落入熔融液区漂浮在熔融液面上形成渣面;(3)分离:熔融液区的熔融金属及炉渣进入熔融液分离区分离成熔融金属和炉渣后分别回收;本发明方法及装置大大提高了金属回收率,适合广泛推广使用。

925

925

0

0

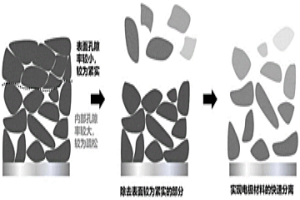

本发明属于锂电池技术领域,具体涉及一种从退役锂电池极片分离电极材料的方法及其应用。本发明方法包括以下步骤:(1)将退役锂电池拆解出退役正极极片,退役正极极片包括正极集流体和覆盖在正极集流体上的电极材料层;(2)将电极表面层进行处理去除,使暴露出相对疏松的电极材料层;(3)将表面处理后的退役正极极片通过煅烧振离技术分离或者液相超声分离技术处理,分离电极材料和集流体。本发明在传统固相煅烧振离技术和液相超声分离技术的基础之上,通过分离表面紧实层,暴露出内部相对较为疏松层,显著提高了固相煅烧振离技术和液相超声分离技术的分离效率,具有广阔的应用前景。

本发明公开了高炉渣、转炉渣、电炉渣或平炉渣的X射线荧光分析方法,该方法包括以下步骤:样品磨制;样品压制;用PET膜紧密包裹压片;设置各元素最佳测定条件;采用炉渣标准样品与高纯物质按照不同的比例,配制成各检测元素含量从低到高具有一定梯度炉渣标准样品,对其拟合校准曲线;最后通过已绘制的工作曲线测定炉渣待测样品中各组分含量。本发明通过调整仪器分析参数,控制样品粒度以及对基体效应和谱线重叠干扰的校正,实现了X射线荧光压片法同时测定高炉渣、转炉渣、电炉渣或平炉渣中的各组分含量,同时通过PET膜包裹压片样品,以减少粉尘污染,保护仪器;该法准确度高,与常规方法比操作简便快捷、绿色环保,适合批量样品分析。

1003

1003

0

0

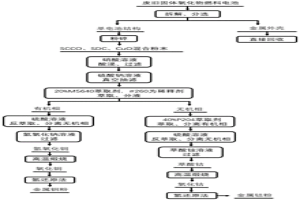

本发明公开了一种废旧固体氧化物燃料电池中分离回收铜和钴的方法,包括:燃料电池拆解得到单电池结构后,粉碎后浸没于硝酸溶液中过滤得到滤液;向滤液中滴加硫酸盐溶液后真空抽滤;向上步滤液中滴加萃取剂和稀释剂,萃取得到有机相后,向有机相中滴加硫酸溶液,反萃取分离出无机相;向上步反萃取所得无机相中滴加氢氧化钠后过滤,滤渣用去离子水洗涤至中性,烘干得氢氧化铜,将氢氧化铜制得金属铜粉;向第一次萃取分离后的无机相中滴加萃取剂,萃取分离出有机相,滴加硫酸溶液,反萃取分离出无机相;向上步所得的无机相中滴加草酸铵溶液,过滤滤渣用去离子水洗涤至中性,烘干得草酸钴后制得金属钴粉。本回收方法其工艺简单、污染小且回收率高。

1023

1023

0

0

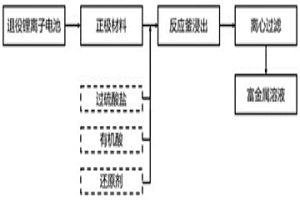

本发明属于电子废弃物锂离子电池回收技术领域,更具体地,涉及一种回收退役锂离子电池正极材料中有价金属的方法。其为利用氧化剂和有机酸回收退役锂离子电池正极材料中金属的方法,在亚临界条件下利用氧化剂过硫酸盐或过氧化氢水溶液活化产生的自由基加速破坏退役锂离子电池正极材料的晶体结构,并结合有机酸的络合效应与还原剂促进有价金属转化为可溶态。本发明利用一种绿色安全的方法,以退役锂离子电池正极材料为原料,在亚临界条件下使用过硫酸盐活化产生的自由基破坏退役锂离子电池正极材料中的晶体结构,能够实现有价金属资源的高效率回收,并避免对环境造成二次污染,同时具有成本低、工艺简单,易于扩大生产,实现产业化的优点。

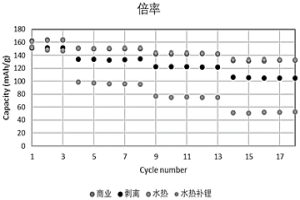

本发明属于锂离子电池正极材料综合利用技术领域,具体涉及一种锂电池正极回收材料的干法纯化分离与再生方法及得到的锂电池正极回收材料。本发明提供了低温干法热处理、水热除杂/补锂与高温固相重生结合的技术方案。获得的锂电池正极修复材料形貌和晶型得到恢复,材料性能优异,纯度高,可直接用于锂电池生产,得到的锂电池性能良好。

本发明公开了一种用低浓度组合酸和氧化剂从镍钼共生矿中提取镍钼的方法,该方法先将镍钼共生矿石破碎球磨,然后用含低浓度盐酸-硝酸的组合酸在常压、70~85℃和氧化剂存在下浸泡、过滤,滤液经萃取、反萃取、沉淀和过滤等步骤得到钼酸铵,萃余液再经过二次沉淀和过滤等步骤得到碳酸镍;本方法工艺、设备简单,操作方便,提取率高,镍、钼的回收率分别达到为90%以上,产品钼酸铵和碳酸镍的纯度为90%以上;本方法适合于含碳较多的黑色页岩矿型和呈矽酸镍状态的氧化或半氧化矿型共生矿石中镍和钼的提取。

754

754

0

0

本发明涉及一种高温熔渣结构特征的表征方法,其特征在于:将CaO‑Al2O3‑SiO2系炉渣研磨成粉体后,与等质量的纯CaO‑Al2O3‑SiO2氧化物标样分别装入两个圆筒状刚玉坩埚,再将所述坩埚置于高温炉内,在空气气氛和常压条件下升温至1600℃‑1750℃,保温2‑3小时后取出坩埚,对坩埚内壁与炉渣或标样和空气接触的三相界面进行360°全景拍照,测出所述三相界面处形成山峰的峰高,将所述CaO‑Al2O3‑SiO2系炉渣的峰高与所述纯CaO‑Al2O3‑SiO2氧化物标样的峰高进行比较,得到基于自由基相对含量的高温熔渣结构特征。本发明能较为准确地测定高温熔渣的自由基相对含量,对其结构特征进行表征,而且具有操作简便、成本低和效率高的特点。

1037

1037

0

0

本发明公开了一种碾压混凝土及其制备方法,涉及混凝土技术领域,碾压混凝土由包含以下重量份的原料制成:水泥258~270份、粉煤灰40~48份、掺料34~42份、填料1650~1986份、引气剂0.5~3份、抗裂剂1~2.6份、防水剂0.47~3.27份和水175.2~189.4份;该碾压混凝土能够减少粉煤灰用量、减少成本且具有良好的抗压抗折性能。其制备方法为:按设定的比例称各组分,将水泥、粉煤灰、掺料和填料混合均匀,得混合料一;将引气剂、抗裂剂和防水剂混合均匀,得到混合料二;将混合料一、混合料二和水搅拌均匀,即可得到碾压混凝土;制备方法的步骤简单,易于实施。

912

912

0

0

本发明涉及一种有色冶金工业炉清焦工艺方法,其特征是:包括以下步骤:1.喷药点布置:a.在炉体尾部距离烟道结合部3-5m处,且位于炉体内壁顶部布置有四个喷药点,b.在烟道两侧的观察门上各布置一个喷药点;2.定时喷药:通过上述六个喷药点采用压缩空气向炉内及烟道喷入清焦剂,每天3-6次,4-8小时一次,每次约15-30分钟;3.清焦:每3-5天,采用空压风对准炉内及烟道已经疏松的焦块吹扫,使焦块脱落并掉落至出渣斗排除;本发明解决了现有清焦技术落后,清除效果差,而且要停炉清除,影响冶金炉作业率,劳动条件差,成本高的问题,特别适用于有色冶金炉烟道的清除及维护。

中冶有色为您提供最新的湖北有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!