全部

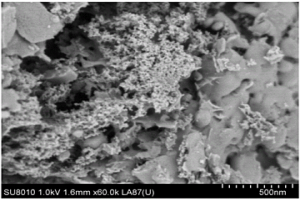

一种纳米晶的难熔高熵合金NbMoTaW‑Cu复合材料制备方法,属于高熵合金和粉末冶金技术领域。该复合材料具有纳米晶结构的NbMoTaW难熔高熵相,并且具有很宽的成分可调控范围。制备方法包括以下步骤:先制备纳米晶NbMoTaW单相合金粉末,将微米级Cu粉与NbMoTaW合金粉末进行行星式球磨均匀混合,然后进行加压烧结。本发明可以获得更加优异的力学性能,扩展双相金属复合材料的应用领域,延长其服役寿命。

908

908

0

0

本发明提供一种防止热轧单机架轧制过程中轧件头部跑偏的控制方法,属于冶金自动化控制技术领域。该方法首先对单机架轧机出口处检测仪表反馈中心线偏差值进行采样,得到中心线偏差采样值后进行平均计算,判断该道次轧件跑偏方向,然后根据轧件出口中心线偏差采样平均值计算下一奇道次两侧辊缝偏差调整量,待下一奇道次咬钢前,两侧辊缝偏差在初始预摆辊缝偏差基础上,加入计算偏差进行预摆,等待咬钢。该方法简单易行,有利于减少单机架轧机可逆轧制过程中轧件头部跑偏的问题,对于减少人员操作,实现自动轧制具有一定积极意义。

1076

1076

0

0

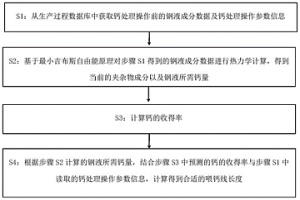

本发明提供了一种基于最小吉布斯自由能法计算钢液钙线喂入量的方法,涉及到钢铁冶金领域的钢液精炼钙处理操作过程,其包括以下步骤:与现场数据库建立连接,读取实际生产过程中钢液成分及温度;根据读取到的钢液成分计算当前钢液中夹杂物的成分;计算当前条件下将夹杂物控制在目标区域钢液所需的钙含量;根据当前的喂钙操作参数信息及钢液所需的钙含量计算合适的喂钙线长度。本发明可以对实际生产过程的钙处理操作实时提供一个科学合理的指导,实现钙处理操作的精准控制,保证钙处理效果,提高产品质量,保证实际生产过程的稳定性及连续性。

1145

1145

0

0

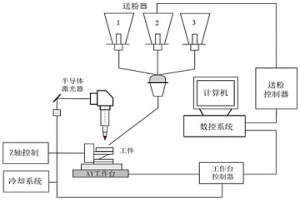

本发明涉及一种H13钢表面梯度复合涂层及其制备方法,所述的梯度复合涂层从基体至表层依次为316L涂层、Stellite6涂层和H13合金+碳化钨涂层。本发明在H13钢表面制备316L、Stellite6和H13合金+碳化钨复合涂层,采用梯度复合涂层使基底层与基体及梯度复合涂层间呈冶金结合,中间过渡层韧性好、强度高,且不易开裂;表面层硬度高、耐磨性好,H13钢表面梯度复合涂层避免了采用传统工艺方法进行表面改性及修复时基体热变形及热影响及激光多层熔覆时易开裂等缺点,本发明的方法简单、易于操作和控制,采用不同送粉器在熔覆层不同部位熔覆不同成分的材料,可实现零件不同部位性能的定制。

1058

1058

0

0

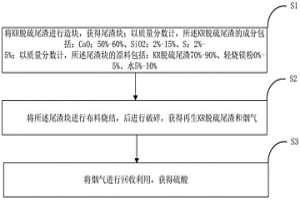

本发明特别涉及一种再生KR脱硫尾渣及其制备方法和应用,属于冶金固废综合利用技术领域,方法包括:将KR脱硫尾渣进行造块,获得尾渣块;以质量分数计,所述KR脱硫尾渣的成分包括:CaO:50%‑60%、SiO2:2%‑15%、S:2%‑5%;以质量分数计,所述尾渣块的原料包括:KR脱硫尾渣70%‑90%、轻烧镁粉0%‑5%、水5%‑10%;将所述尾渣块进行布料烧结,后进行破碎,获得再生KR脱硫尾渣和烟气;将烟气进行回收利用,获得硫酸;将脱硫渣通过烧结进行再生,产生的气体用于制备硫酸,再生后的脱硫渣可以用于KR脱硫,该发明可减少脱硫剂用量80%‑100%,即减少脱硫剂使用量5‑6kg/t铁。

924

924

0

0

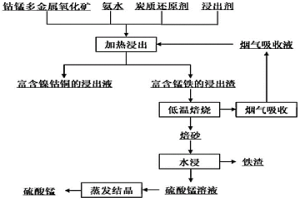

本发明提供一种钴锰多金属氧化矿回收有价金属的方法和应用,涉及湿法冶金技术领域。该钴锰多金属氧化矿回收有价金属的方法,先向钴锰多金属氧化矿中加入氨水、浸出剂和任选的炭质还原剂,采用氨性体系下还原浸出工艺将镍钴铜与锰铁高效分离,得到富含锰铁的浸出渣和富含镍钴铜的浸出液,然后将富含锰铁的浸出渣进行焙烧后再水浸实现铁锰分离,将富含镍钴铜的浸出液回收镍钴铜有价金属;该方法普适性强,工艺流程短,环境污染小,工艺操作要求低,安全可靠,对镍钴铜、锰、铁分离效率较好,具有良好的应用前景,解决了传统氨浸工艺中存在的试剂易氧化、还原剂CO具有毒性等问题。本发明还提供了上述钴锰多金属氧化矿回收有价金属的方法的应用。

1053

1053

0

0

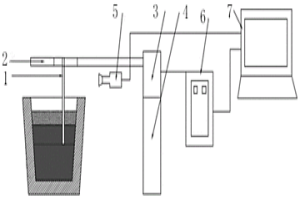

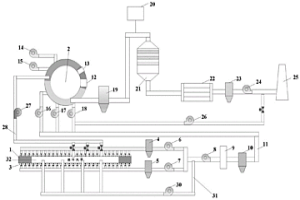

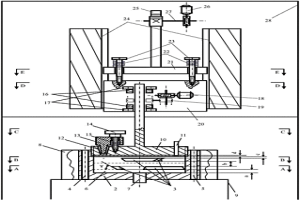

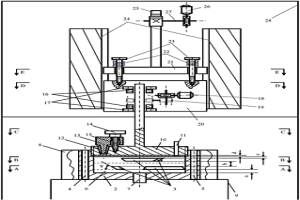

本发明涉及一种渣层厚度自动测量装置及方法,属于冶金技术领域,解决了现有技术中渣层厚度测量准确性低、安全性差和劳动强度大的问题。本发明包括测试组件、探测器、控制器和主控计算机;测试组件用于形成待测容器内的温度分布痕迹,探测器用于摄取测试组件的温度分布痕迹形成温度分布图像并传递给主控计算机,控制器用于控制测试组件执行测试过程中的运动,主控计算机用于图像处理及控制命令的输入。本发明通过控制器对测试组件的运动进行控制并获取待测容器内的温度分布痕迹,探测器摄取测试组件的温度分布痕迹并传递给主控计算机,主控计算机进行温度图像处理即可得到渣层厚度,无需工人过多参加,解放了劳动力,安全便捷。

1052

1052

0

0

本发明涉及难熔金属粉末冶金制备技术领域,具体涉及一种多元掺杂氧化物弥散强化钨基合金及其制备方法与应用。本发明所述钨基合金,其结构中含有复杂氧化物弥散相A2B2O7,A为稀土元素,B为过渡金属元素。本发明以形成复杂氧化物弥散相A2B2O7为目标,利用复杂氧化物弥散相的形成有效降低氧杂质对钨基合金的有害影响,降低或改善其脆性问题。同时通过高能球磨实现完全机械合金化,确保所得复杂氧化物弥散相分布均匀且尺寸更小,进而协同改善钨基合金的强度、韧性、抗辐照肿胀性和高温稳定性,扩宽了钨基合金的服役温度窗口,更有利于应用于聚变堆用PFMs等极端工程领域。

779

779

0

0

一种炼铁—炼钢界面的铁水运输系统,属于冶金炼铁炼钢界面技术领域。包括炼铁车间、铁水运输轨道、铁水运输单元、转车台、牵车台炼钢车间、铸铁机;所述的铁水运输轨道包括:第一铁水运输轨道、第二铁水运输轨道及第三铁水运输轨道;所述的牵车台包括:炼钢前牵车台、高炉前牵车台、空车牵车台、高炉后牵车台、炼钢车间内牵车台。至少一座高炉炼铁车间和一座转炉炼钢车间联合布置。优点在于,总图布置的紧凑和规整,带来减少铁水温降、减少铁损、降低能耗、减少工程占地,减少烟尘排放范围、降低烟尘污染的环境效益,同时降低设备投入、铸造起重机及其厂房建设,降低工程投资的经济效益。

1112

1112

0

0

本发明属于粉末高温合金领域,涉及一种高温合金粉末的氧存在形式的高效测定方法,该方法首先通过保护气氛程序升温装置和质谱仪联用的方法快速测定合金粉末中自由态氧含量,以此快速判定粉末中的氧是否主要以化合态存在。通过X射线光电子能谱(XPS)或聚焦离子束原位切割结合透射电镜(FIB‑TEM)分析粉末表面的氧化膜厚度和组成,验证氧的存在形式,为高品质粉末冶金和增材制造用镍基高温合金粉末制备和应用提供技术支撑。

819

819

0

0

本发明属于不锈钢材料技术领域,特别涉及一种刀剪用不锈钢。该不锈钢由以下重量百分比的组分组成:C:1.2~1.5%,Si:0.3~0.6%,Mn:0.3~0.6%,Cr:12~16%,Mo:1.2~1.6%,V:2~4%,Nb:0.4~0.7%,N:0.04~0.1%,S:≤0.01%,P:≤0.01%,O:≤0.01%,余量为Fe和其它不可避免的杂质。本发明针对传统方法制备刀剪用不锈钢存在组织粗大、缩孔、疏松、成分偏析等缺点,采用粉末冶金方法,利用热等静压技术,合理控制工艺参数,获得与粉末成分相同、致密度高、均匀性好、纯净度高、力学性能和工艺性能优良的粉末钢。

1176

1176

0

0

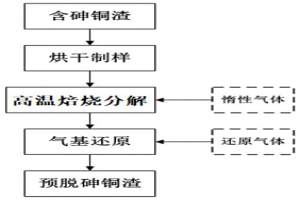

本发明涉及一种含砷铜渣焙烧气基还原脱砷的方法,属于有色冶金行业固体废弃物处理利用领域,解决了现有技术中还原铁产品中砷含量超标的问题。本发明提供的含砷铜渣焙烧气基还原脱砷的方法包括:步骤1、将含砷铜渣研磨处理,并对渣粉干燥脱除游离水;含砷铜渣中含有氧化砷、硫化砷和砷酸盐;步骤2、将渣粉进行高温焙烧,高温焙烧过程中通入惰性气体,含砷铜渣中的氧化砷和硫化砷高温焙烧分解后以气体形式挥发,非挥发成分形成砷焙烧渣;步骤3、持续向砷焙烧渣中通入还原性气体40min~100min,还原温度为650℃~1200℃,砷焙烧渣中的砷酸盐气化脱除,得到含砷铜渣脱砷后渣料。本发明能够明显降低渣中砷含量,为后续铜渣的继续处理提供砷含量合格的原料。

1084

1084

0

0

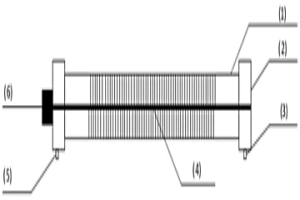

本发明提供了一种可拆卸管式炉用制备扩散合金粉体的加热装置及方法,所述装置包括,炉管、法兰、出气口、搅拌结构、进气口和电机。其中,法兰用于将炉管固定在管式炉体上,搅拌结构连接电机固定于法兰上,使搅拌结构置于炉管的中心轴上。进气口和出气口用于气体的进入与排出。通过将物料放入炉管内,并控制搅拌速率和搅拌结构使物料进行均匀加热。本发明可用于各种类型的管式炉炉膛中,拆卸方便避免实验室资源的浪费,节约实验成本。同时,通过搅拌结构进行混料避免了旋转炉体造成管式炉气密性和稳定性不佳的问题。使用该装置制备得到的复合粉体可用于3D打印、冷喷涂及粉末冶金等领域。

723

723

0

0

本发明公开了一种降低转炉终点金属熔池游离氧含量的方法,属于冶金技术领域,解决了现有技术中转炉终点金属熔池游离氧含量过高不能达到钢水清洁冶炼的问题。一种降低转炉终点金属熔池游离氧含量的方法,通过控制底吹供气元件供气、控制转炉终点顶吹供氧量和控制底吹与顶吹供气配合的复吹,实现了增加金属熔池碳氧反应界面和降低金属熔池内CO分压,降低游离氧含量。

732

732

0

0

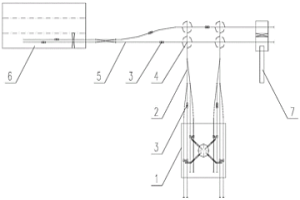

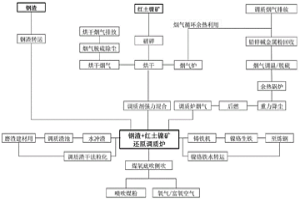

本发明公开了一种钢渣与红土镍矿协同调质处理的装置及方法,属于钢铁冶金技术领域,解决了现有技术中红土镍矿回转窑还原+电炉熔分不仅工艺能耗高,红土镍矿冶炼渣利用率低,以及现有钢渣处理方法存在钢渣安定性差,活性差,建材领域工程应用极大受限的问题。本发明的钢渣与红土镍矿协同调质处理的装置包括调质炉和驱动机构,所述调质炉包括调质炉熔池,调质炉的上部设有钢渣进料口和红土镍矿进料口,调质炉还设置有煤氧枪;驱动机构设置在调质炉的底部,用于带动调质炉进行摆动回转;还包括熔融钢渣吊运单元,用于转运熔融钢渣。采用本发明的装置进行钢渣与红土镍矿协同调质处理的操作周期短,生产成本低,钢渣改性效果好。

980

980

0

0

一种电子产品用高强不锈钢粉末及制备工艺,属于消费电子产品所用粉末冶金材料制备领域。成分重量百分比为:C:≤0.2%;Cr:11.0‑13.5%;Co:11‑14%;Mo:5‑7.5%;(Cu+Ni)≤3.5%;V:0.1‑0.5%;W:0‑2%,余量为Fe及不可避免的杂质。经熔炼工艺制备母合金,经制粉、粉末烧结后,进行固溶处理→深冷处理→时效处理;热处理后的粉末烧结材料,其屈服强度≥1500MPa,延伸率≥4%。本发明不含有易氧化的强化元素Ti、Al等,通过W、Mo、Co、Cu等元素的强化,成分设计可以避免铁素体和过多奥氏体相的形成,得到的高强不锈钢金属粉末除了可用于消费电子产品领域,也可应用于激光打印用复杂精密零件的粉末耗材,也可推广至医疗、海工等相关领域,具有广阔的市场前景。

956

956

0

0

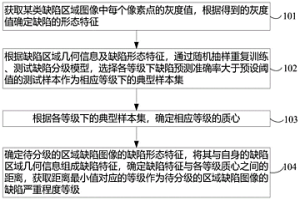

本发明提供一种基于图像灰度值的热轧带钢表面缺陷分级方法,能够提高缺陷严重程度等级判定的效率和准确率。所述方法包括:获取某类缺陷区域图像中每个像素点的灰度值,根据得到的灰度值确定缺陷的形态特征;根据缺陷区域几何信息及缺陷形态特征,通过随机抽样重复训练、测试缺陷分级模型,选择各等级下缺陷预测准确率大于预设阈值的测试样本作为相应等级下的典型样本集;根据各等级下的典型样本集,确定相应等级的质心;确定待分级的区域缺陷图像的缺陷形态特征,将其与自身的缺陷区域几何信息组成缺陷特征,确定缺陷特征与各等级质心之间的距离,获取距离最小值对应的等级作为待分级的区域缺陷图像的缺陷严重程度等级。本发明涉及冶金技术领域。

一种利用电子束选区熔化技术制备Al‑Fe‑V‑Si耐热铝合金件的方法,属于电子束焊接技术领域。本发明方法制备过程无需准备坩埚、模具或粉末包套等,同时省去热挤压、锻造等中间热加工工序,制备工艺简单,成本低于喷射沉积、粉末冶金等传统制备手段,生产效率高,可大大降低合金产品的研制周期;且可以制备具有任意形状复杂的金属构件,构件的外形、内部结构完全可控,可根据实际需求进行个性化定制。合金件加工完成后,无需或仅需很少的机加工和后处理,节省人力物力,未加工、多余的合金粉末可以回收重复利用,材料利用率高。

718

718

0

0

本发明属于粉煤灰资源化利用的技术领域,尤其涉及一种酸浸渣制取水玻璃的方法,包括如下步骤:以酸性湿法冶金工艺中产生的酸浸渣为原料,采用湿法工艺制备水玻璃;所述湿法工艺为:将所述白泥与烧碱溶液接触进行水热反应,过滤后即可得到所述水玻璃。本发明采用湿法工艺不仅能实现酸浸渣废物利用,还可生产出各种模数的水玻璃,降低生产成本。

770

770

0

0

一种用碳镁还原制备超细钼粉的方法,属于超细金属粉末制备领域。该方法使用碳和镁两种固体还原剂,将原料二氧化钼或三氧化钼分两阶段还原为钼粉。在第一个还原阶段,碳作为还原剂进行还原,要求这一阶段的碳配比不足,以保证得到的预还原钼粉中含碳量极低。在第二阶段,将第一阶段得到的产物与镁和氯化镁进行混合,在一定温度下反应,除去剩余的氧,反应后进行酸浸去除氧化镁和氯化镁,保证了最终产品钼粉的程度。使用该方法,得到的产品颗粒较小。碳还原阶段得到的钼粉颗粒大约达到0.3~0.6μm,而镁还原阶段得到产物颗粒更小,大约为几十纳米,更有利于后续粉末冶金制备钼材或钼合金。此外,该方法使用的设备简单,工艺流程容易操作,成本不高,适合用于工业上的生产。

一种可添加WC强化相的W基复合粉末的工业化原位合成方法,属于难熔金属和粉末冶金技术领域。以钨氧化物、铜氧化物、钨酸铜等含氧的金属氧化物和碳化钨粉末为原料,首先采用分步球磨工艺将金属氧化物、碳化钨粉末颗粒细化并增加反应活性,再在低转速下对配比后粉末进行球磨混合,然后将混合粉末置于真空或惰性气体保护条件下进行原位反应;通过配比的设计使得原位反应产生一定量的基体相;进一步可根据原材料的设计使得原位反应生成基体相的过程中,WC相均匀分布于生成相的基体中。根据反应前粉体粒径的调控及对反应过程中温度、时间的控制,可实现W基复合粉平均粒径和粒径分布的调控。

963

963

0

0

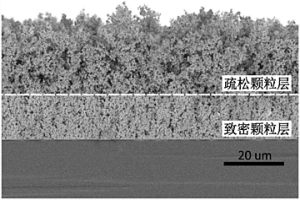

本发明提供了一种低温电子互连材料及其制备方法和低温电子互连方法。该低温电子互连材料是由致密颗粒层和疏松颗粒层复合而成的二元结构膜层材料。本发明还提供了上述低温电子互连材料的制备方法。本发明还提供了一种低温电子互连方法,其包括以下步骤:在待连接件的表面沉积制备低温电子互连材料;将待连接件的待连接表面相互贴合,采用适当的能量输入手段使所述低温电子互连材料充分致密化,并与待连接件产生冶金结合,实现待连接件的低温电子互连。本发明的低温电子互连材料在实践中具有优异的低温互连特性。

964

964

0

0

本发明公开了一种烧结烟气脱硫脱硝工艺,属于冶金工业领域,解决了现有技术中烧结烟气脱硫脱硝工艺投资大、运行成本高的问题。包括如下步骤:烧结机的烧结烟气经过烟气循环工艺,将烟气分为需脱硫脱硝烟气和循环烟气两部分;需脱硫脱硝烟气经过脱硫增压后进行脱硫,脱硫后的烟气再进行除尘;除尘后的烟气由环冷机的高温段的鼓风机鼓入环冷机的高温段料层与热烧结矿的换热升温;换热升温后的烟气经过粗除尘,然后进入脱硝反应器脱硝;脱硝后的烟气进入余热回收单元进行降温,降温后的烟气先进行除尘,然后由引风机引出;引出后的烟气从烟囱直接排放。该工艺成本低,节约能源,适用于烧结烟气脱硫脱硝处理。

1054

1054

0

0

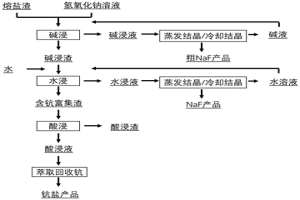

本发明提供了一种熔盐电解法生产铝钪合金过程中产生的电解渣的处理方法,该处理方法包括如下步骤:对电解渣进行碱浸处理,得到碱浸渣和碱浸液;对碱浸渣进行水浸处理,得到水浸渣和水浸液;对碱浸液和水浸液进行结晶处理,得到氟化钠;对水浸渣进行酸浸处理,得到酸浸液;回收酸浸液中的稀土金属钪。通过采用先碱浸后水浸相结合的两段浸出工艺,先将电解熔盐渣中性质稳定的氟化物分离提纯制备成产品,同时得到钪富集渣,再采用酸浸加萃取工艺回收钪元素。这样既可以实现电解渣中氟化物的无害化处置,同时还可以将混杂的冶金废物转化纯度较高的化工产品。

1149

1149

0

0

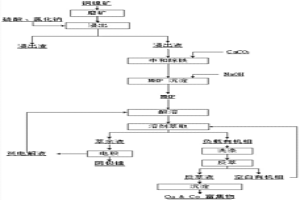

本发明公开了一种由铜镍矿全湿法提取镍的方法,属于镍冶金技术领域。技术方案为:采用添加氯化物常压硫酸浸出铜镍矿,绝大部分镍进入浸出液;通过中和沉淀可较为彻底地去除浸出液中的铁、铝等杂质,经多金属氢氧化物沉淀——酸溶进一步去除锰等杂质,得到富镍溶液,再经溶剂萃取选择性分离钴和铜,得到深度净化的硫酸镍溶液,通过电积生产电镍,从而实现了由铜镍矿全湿法提取镍。本发明的技术既可以处理铜镍矿原矿,也可处理选矿或磨浮分选得到的精矿,镍的全程回收率高,可达90%以上,得到电镍产品质量好,工艺清洁环保,为高效利用铜镍矿资源提供了新途径。

1141

1141

0

0

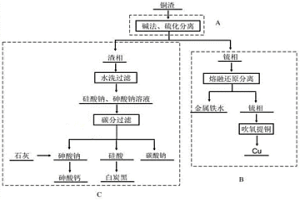

本发明涉及一种利用铜渣制备金属铁的方法,属于冶金资源综合利用技术领域,解决了现有技术中由铜渣制备得到的铁水中Cu、S和As含量较高,无法满足使用要求的问题。一种利用铜渣制备金属铁的方法,包括以下步骤:A:将铜渣进行碱法、硫化分离,得到锍相和渣相,铜和FeO富集于所述锍相中,As富集于所述渣相中;B:将锍相进行熔融还原分离,实现铁与锍相的分离,得到金属铁水,铜保留在锍相中。本发明制备得到的铁水中铜含量低于0.1%、硫含量低于0.3%、As含量低于0.03%,符合炼钢铁水要求。

982

982

0

0

本发明公开了一种基于粉末再加工的热等静压近净成形方法,包括如下步骤:对合金粉末颗粒进行再加工,得到表面形貌和/或颗粒形状重塑的合金粉末颗粒,实现合金粉末颗粒的表面上的氧、碳、氮等元素的重新分布以及表面存在的团聚夹杂物的分散;以及对经过表面形貌和/或颗粒形状重塑的合金粉末颗粒进行热等静压成形,制备粉末冶金高温合金。本发明通过对合金粉末颗粒进行再加工以重塑合金粉末颗粒的表面形貌和/或颗粒形状,将氧、碳、氮等元素的分布打乱,同时将粉末颗粒表面存在的团聚夹杂物打散,从而防止在热等静压中形成原始颗粒界面(PPBs)。

1004

1004

0

0

本发明涉及一种热阴极用钨基体及其制备方法,属于微波真空电子技术及难熔金属粉末冶金领域。本发明的热阴极用钨基体为纯钨、钨铱、钨锇或钨铼合金,它的总孔隙度为13~22%,平均孔径为0.2~1.5μm,闭孔率<0.5%,骨架抗拉强度为150~300MPa。其制备方法是以湿法分级的窄粒度、中细颗粒钨或钨合金粉为原料,经真空除气、过筛、冷等静压压制、复合烧结,再经热等静压复压复烧改性、全致密渗铜,最后机加工和高温真空去铜。本发明的热阴极用钨基体孔隙度适宜、孔径小且分布窄、闭孔率极低、骨架强度高,可用于制作低温大电流、高可靠和长寿命阴极;其制备方法工艺可控度高,产品一致性好,容易实现规模化生产。

776

776

0

0

本发明公开了一种无卷气铝‑氮化硅半固态浆料的高效搅拌方法及装置,属于冶金、铸造等材料加工研究领域,本发明采用内壁布有直叶片的变体积石墨坩埚与高速电磁搅拌相结合方式对铝‑氮化硅半固态浆料进行搅拌;利用变体积石墨坩埚,排空半固态浆料上部的全部气体,进而在与外界气体完全隔绝的条件下,利用高速电磁搅拌,产生周向高速搅拌运动,利用石墨坩埚内壁上的直叶片,阻止氮化硅颗粒的向下沉淀和离心偏聚运动,从而高效率地得到无卷气的氮化硅颗粒均匀分布的铝‑氮化硅半固态浆料,搅拌时间可缩短到2分钟,解决了铝‑氮化硅半固态浆料搅拌中存在的卷气和搅拌效率低技术问题。

713

713

0

0

本发明公开了一种无卷气镁‑氮化硼熔体的高效搅拌方法及装置,属于冶金、铸造等材料加工研究领域,本发明采用内壁布有直叶片的变体积石墨坩埚与高速电磁搅拌相结合方式对镁‑氮化硼熔体进行搅拌;利用变体积石墨坩埚,排空熔体上部的全部气体,进而在与外界气体完全隔绝的条件下,利用高速电磁搅拌,产生周向高速搅拌运动,利用石墨坩埚内壁上的直叶片,阻止氮化硼颗粒的向下沉淀和离心偏聚运动,从而高效率地得到无卷气的氮化硼颗粒均匀分布的镁‑氮化硼熔体,搅拌时间可缩短到2分钟,解决了镁‑氮化硼熔体搅拌中存在的卷气和搅拌效率低技术问题。 1

中冶有色为您提供最新的北京有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!