全部

1161

1161

0

0

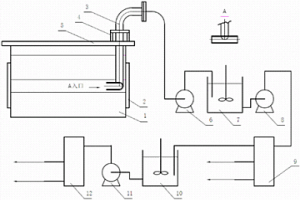

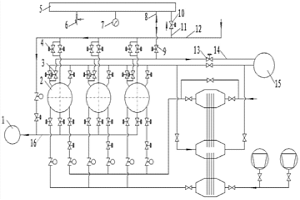

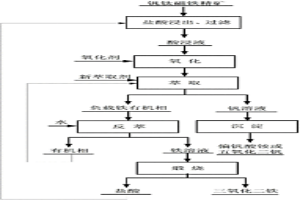

本发明属于湿法有色冶金领域,具体涉及一种用于萃取工艺中三相物处理以及有机相净化的方法。通过可视液面液位计和可调式出液器,精准确定萃取槽中三相物的出液位置,三相物经抽取泵收集到搅拌贮槽Ⅰ混合搅拌,并经输送泵Ⅰ连续传送至三相离心分离机,即可实现油、水、固体废弃物三种物质的分离;水相则返回萃取萃余液系统外排,固体去废物处理,分离后的有机相送到第二级搅拌贮槽Ⅱ;然后,在第二级搅拌贮槽Ⅱ中加活性粘土搅拌净化后,经输送泵Ⅱ送至离心机分离,分离后的有机相返回萃取系统。本发明可以高效实现萃取三相物的处理、有机相净化,装置稳定性好,操作安全,劳动强度小,该装置适合于萃取车间大规模推广。

1095

1095

0

0

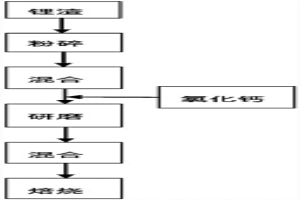

一种通过氯化焙烧蒸发回收报废锂电池渣中锂的方法,属于资源循环利用领域。该方法包括将粉碎的锂渣与一定量金属氯化物均匀混合,然后将混合后的锂渣和金属氯化物在高温条件下焙烧,使锂渣中锂以氯化锂的形式转入气相移出体系,解决了火法冶金处理报废锂电池难以回收锂的问题。金属氯化物中的氯与锂渣中的锂的摩尔比为1:1~2:1;焙烧温度800℃~1200℃。该方法操作简单,污染性小,经济效益高,适应于工业推广。

747

747

0

0

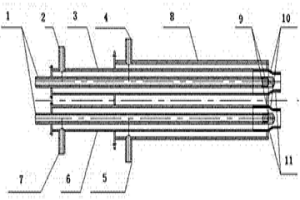

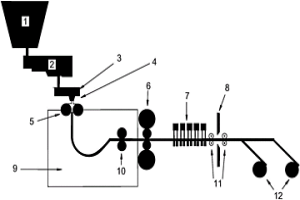

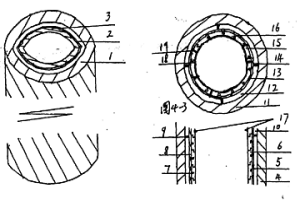

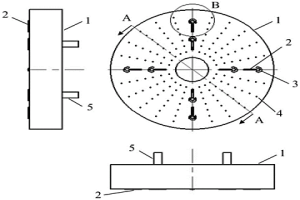

本发明属于可用于石化、冶金以及电力行业等等离子燃烧器的技术领域,具体涉及一种双介质气源等离子体燃烧器。该燃烧器包括至少两个阴极通道管、空气管、燃气管、烧嘴套管、阴极、阳极和绝缘层,所述至少两个阴极通道管,外壁周围布置有所述空气管和所述燃气管中的一种;所述阴极分别安装在每个阴极通道管的一端;所述阳极分别安装在所述空气管和所述燃气管的一端,与每个所述阴极成套出现。由此,该燃烧器通过采用燃气和空气双气源作为产生热等离子体的介质气源,未电离的部分燃气与空气进行燃烧,可以从燃料化学热和等离子体两方面得到所需温度,同时减小等离子体电能的消耗,取消点火装置,火焰温度更高、可燃用热值极低的劣质煤气。

1020

1020

0

0

一种铜基碳化钛/氧化铝表面颗粒强化复合材料的制备方法,属于金属基复合材料制备技术领域。首先配置表面强化层粉末,为自蔓延反应体系粉末。然后,添加聚乙烯醇水溶液均匀搅拌,将表面强化层粉末混合成膏状或压制成预制块,涂覆或粘结于EPS塑料泡沫模样表面,经涂挂耐火涂料后干燥,进行铜液熔炼、埋砂浇铸得到铜基TiC/Al2O3复相陶瓷表面颗粒强化复合材料。该方法的特点是通过浇铸热量引发表面强化层粉末的自蔓延反应,由于产物原位生成,避免了外界的污染与夹杂,保证了强化区域的力学与物理性能;自蔓延反应的高放热温度使得产物为熔体,熔覆于金属表面既保证强化涂层的致密性,同时保证强化层与基体实现冶金结合。

995

995

0

0

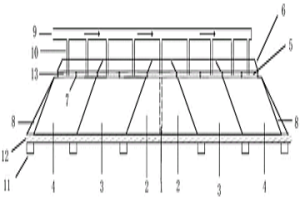

一种带废风缓冲罐的热风炉废风回收装置,属于冶金行业热风炉技术领域。包括高炉、热风炉、废风阀、冷风均压阀、废风缓冲罐、安全阀、压力计、废风连通管、废风连通管控制阀、冷风均压慢充阀、慢均压连通管、冷风管道、废风总管控制阀、废风总管、热风炉烟囱、热风管道;通过冷风管道(12)将高炉鼓风机和热风炉(2)相连;通过热风管道(16)将热风炉(2)和高炉(1)连接;冷风均压阀(4)设置在每座热风炉的均压管道上,废风阀(3)设置在每座热风炉的废风管道上;在热风炉附近设置一个废风缓冲罐(5),设置一根废风连通管(8),将废风总管(14)和废风缓冲罐(5)相连。优点在于,可以减轻热风炉均压操作带给高炉炉况波动;由于其缓冲作用,还降低了对高炉鼓风机充风能力的要求。

720

720

0

0

一种高温高导电铁基合金,涉及一种适用于电冶金、电化学技术领域的耐高温高导电铁基合金材料。其特征在于其高温高导电铁基合金重量比组成为:Cu?1%~30%,稀土金属0.1%~0.5%,Mo和W中一种或两种元素0.1%~5%,Ni和Co中一种或两种元素0.1%~5%,Al、Mg、Ca和Zn至少两种元素的组合0.1%~1%,杂质C、S、P≤0.035%,余量为铁,各化学成分含量总和为100%。本发明高温高导电铁基合金材料具有导电性能好、膨胀系数小、良好的力学性能和耐腐蚀都优点。

900

900

0

0

本发明涉及焊接材料与冶金领域,具体是关于一种基于双辊连铸技术的铁基薄带钎料的制造方法。其特征在于:将熔炼好的熔态钎料的温度控制在1560‑l630℃之间,所述的熔态钎料的成分为Cr:12‑25wt%,Ni:10‑25wt%,Ni和Cr总质量分数控制在25%‑45%之间,Si:3‑5wt%,P:2‑6wt%,Si和P总质量分数控制在3%‑8%之间,Cu:3‑10wt%,余量为Fe;将其浇注在中间包内,熔态钎料经中间包流入两个旋转的‑结晶辊和侧封板组成的空腔内,从结晶辊导出厚度为1.67‑1.95mm宽度为200mm的铸带,铸带经在线切边处理后卷取,然后将铸带卷在空气中冷却至200‑300℃后进行温轧,经硫酸酸洗后得到厚度为0.80‑1.20mm的薄带,再进行退火处理后得到铁基薄带钎料产品。本发明的目的是提供一种基于双辊连铸技术的铁基薄带钎料的制造方法,利用其短流程,近终成型的特点有效提高生产效率,同时减少传统钎料造成的不必要浪费。

734

734

0

0

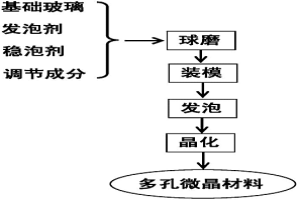

本发明涉及一种镍渣多孔微晶材料及其制备方法,以冶炼镍铁合金废渣为主要原料,以SiO2、CaCO3、Na2CO3、ZnO、K2CO3等添加剂和澄清剂为辅料。本发明多孔微晶材料质轻、保温、抗磨、耐酸碱腐蚀、具有良好的切削加工性能,可广泛应用于化工、冶金、建筑装饰、石油、矿山、机械等领域的管道、储罐、换热系统的隔热保温,及特殊条件下工作的复合隔热系统及隔音吸声系统。

856

856

0

0

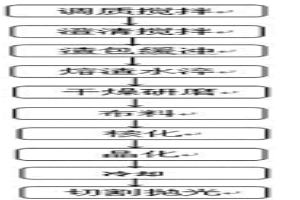

本发明属于冶金和无机非金属材料领域,提供一种利用高炉熔渣生产泡沫微晶玻璃的方法。该方法步骤如下:(1)高炉熔渣转移至成分调质搅拌池,加入改质剂,搅拌均匀,保证熔渣温度;(2)熔渣转移至澄清池,加入澄清试剂,搅拌均匀,保持熔渣温度;(3)熔渣进入水淬池,被水淬成微晶粒料;(4)微晶粒料烘干研磨后,筛分出粒度大小不同的微晶粒料;(5)合格微晶粒料中加入发泡剂,并搅拌均匀;(6)微晶粒料铺在棚板上,进入核化区保温一段时间;(7)进入晶化区保温一段时间;(8)进入降温区冷却,得到成品泡沫微晶玻璃。本发明充分利用了高炉熔渣和固体废弃物资源,以及高炉熔渣的能量,产品强度高,密度小,耐腐蚀,隔热,隔音。

1147

1147

0

0

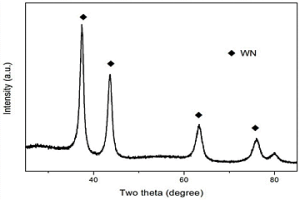

本发明公开了一种制备纳米氮化钨的方法,属于粉末冶金制备技术领域。首先采用溶液法合成制备氧化钨前驱体,接着将氧化钨前驱物在氨气中进行氮化得到晶粒为纳米级的氮化钨粉末,粉末粒度为30~120nm。该发明解决了传统制备方法难以得到超细纳米晶粉末以及制备时间长的问题,得到的氮化钨粉末粒径可控、低成本、原料粉末利用率高、具有显著的催化性能等优点。

895

895

0

0

本发明公开了一种燃料电池用金属双极板,包括不锈钢基板及其表面改性层,所述表面改性层包括附着在不锈钢基板表面的连续绝缘层和不连续导电颗粒。本发明的燃料电池用金属双极板的通过在表面沉积连续绝缘层和不连续导电颗粒相结合的表面处理工艺,不仅能够形成致密的保护层,极大地降低金属双极板的腐蚀速率,而且能降低接触电阻,延长金属双极板的使用寿命。通过等离子体热喷涂技术沉积不连续导电颗粒,可以使导电颗粒与不锈钢基板形成微冶金结合,提高不连续导电颗粒的附着力,降低制备成本。

1137

1137

0

0

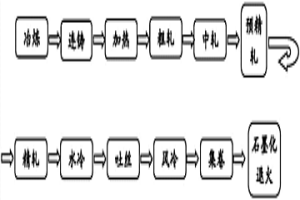

本发明公布一种石墨化易切削钢高速线材的制备方法,属于冶金技术领域。制备方法主要冶炼、连铸、加热、粗轧、中轧、预精轧、精轧、水冷、吐丝、风冷、集卷等高速线材生产工艺过程及其石墨化退火处理。其特征是根据精轧温度通过水冷装置控制吐丝温度,使其在Ac3以上50~70℃;通过控制风冷速度,快速冷却以保证集卷温度在550℃~Ms的贝氏体转变温度区间;石墨化退火主要采用620℃~Ac1的等温处理。采用该方法制备的高速线材,其组织主要由石墨和铁素体晶粒组成。石墨呈近球形,分布均匀,平均直径约为5μm;铁素体晶粒平均直径约为20μm。该组织特点使该钢具有良好的切削性能,其相对切削系数≥2。

783

783

0

0

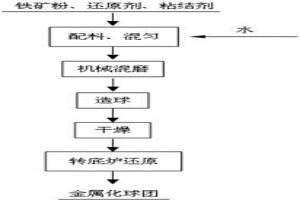

本发明公开了一种通过机械混磨装置强化转底炉直接还原效率的方法,属于钢铁冶金直接还原领域。该方法特征在于将机械混磨方法引入转底炉煤基直接还原工艺中,在不妨碍原有生产流程的前提下,利用机械活化改变原料的物理化学性能,达到提高生球强度、降低还原开始温度、提高还原速率、提高终点还原度、提高金属化球团强度的目的。通过本方法,可以有效克服原有转底炉煤基直接还原工艺中温度高、能耗高、还原时间长、金属化率偏低、生产效率低等问题,具有较好的社会和经济效益及应用前景。

733

733

0

0

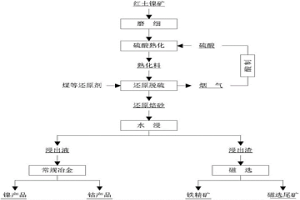

本发明公开了一种从红土镍矿中低温酸化酸解综合回收镍钴铁的新工艺,属于红土镍矿综合利用领域。本发明将红土镍矿磨细处理后,与适量浓硫酸混合均匀、熟化后,硫酸熟化料在还原剂作用下,进行高温快速还原焙烧脱硫,含硫烟气通过制酸实现硫酸再生循环利用,还原焙砂采用水浸出,得到镍钴溶液进行常规冶金处理,制备镍钴产品,水浸渣进行磁选富集回收铁精矿。本发明可以有效解决现有红土镍矿处理工艺存在资源利用率低、能耗高、环境污染严重等不足,尤其是褐铁型红土镍矿中伴生有价元素铁的综合利用问题,是一种实现红土镍矿短流程、低成本、高效率、环保清洁开发的新工艺。

868

868

0

0

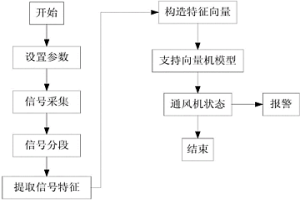

一种基于电流的通风机失速和喘振监测及诊断方法,属于通风机状态监测领域。针对通风机在能源、化工、冶金等方面的重要性和通风机的失速与喘振带来的严重危害,研发出基于电流的通风机失速和喘振监测和诊断方法。目前已有的通风机失速和喘振监测及诊断方法不能在失速和喘振发生前发现失速和喘振,不能有效避免失速和喘振的发生。本发明采用通风机的电流信号作为状态信号,既能在强干扰环境下有效监测通风机的状态,又不需要增加额外的装置。利用改进的变差函数分析和处理获取的电流信号,发现电流信号中对失速和喘振敏感的趋势成分,实现了通风机失速和喘振的准确、快速、可靠地在线诊断与识别。

928

928

0

0

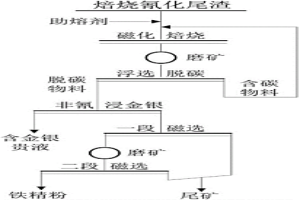

本发明提供一种焙烧氰化尾渣中金银铁回收及同步无害化的方法,属于冶金废渣资源化技术领域。该方法将烘干的焙烧氰化尾渣与助熔剂和还原剂混合,于750~900℃下焙烧3~5h,热焙砂水淬冷却,磨矿后浮选脱除残留碳,再用环保浸金剂非氰浸出金银,浸渣磁选得到铁精粉,尾矿不含剧毒氰化物,属于一般工业固体废弃物。本发明采用添加助熔剂磁化焙烧,不仅能暴露被铁矿物包裹的金银,助熔剂能与硅酸盐矿物发送固相反应生成可溶性硅酸盐,磨矿后也可暴露被硅酸盐矿物包裹的金银。该方法回收了焙烧氰化尾渣中金、银和铁,并同步实现无害化处理,达到了清洁生产的目的。

1044

1044

0

0

本发明公开了一种全降解心血管支架用铁基复合材料及其制备方法。所述铁基复合材料包括Fe和W、Fe2O3、FeS和碳纳米管中任一种;以重量百分比计,所述铁基复合材料中,W、Fe2O3、FeS和碳纳米管中任一种的含量为0~10%,但不为零。所述铁基复合材料的制备方法,包括如下步骤:将铁粉与钨粉、Fe2O3粉末、FeS粉末和碳纳米管粉末中任一种进行混合,然后经放电等离子体烧结或粉末冶金进行烧结,经冷却即得到铁基复合材料。本发明提供的全降解心血管支架用铁基复合材料,避免了传统的惰性金属支架存在的晚期血栓、支架再狭窄等问题。选用对人体无害的二次相作为复合材料的增强相,一方面提高了铁基体在体液环境中的腐蚀速率,使铁基体的腐蚀更均匀。

1055

1055

0

0

本发明涉及一种铝冶金赤泥和高磷铁的综合利用方法,具体为赤泥和高磷铁矿固态脱磷提铁技术。该方法包括以下的制备步骤:a、将粉状高磷铁矿、粉状赤泥、煤粉按照100:1~100:1~100的比例混合均匀;b、将步骤a的混合材料在100℃~900℃的温度范围内加热保温10min~300min;c、待步骤b材料冷却后,以水浸泡10~120min后过滤掉液体;d、将步骤c滤出的固体进行磁选分离,磁性部分为赤铁矿或磁铁矿或铁精矿,其磷的含量小于0.3wt%。本发明方法可有效利用赤泥,从而减少其对环境的污染;并且同时可以降低高磷铁矿的含磷量,使其资源化。该方法的工艺简单,生产成本低廉,有利于工业化推广。

1195

1195

0

0

本发明主要是在建筑行业上,代替砖混结构的墙 体。它质轻是普通粘土砖容重的1/10。导热系数也比粘土砖小, 是粘土砖的1/15。此外它还用于石油化工大型贮罐的保温;用 于钢结构防火层是较好的厚浆型防火涂料;用于舰船的舱壁保 温;它还可以用于石化、电力、冶金等工业大型工业炉窑,代 替耐火砖作炉衬,不但大大减轻炉体重量,而且因它导热系数 小、热容量小,使整炉热损失大大减少。粘土砖将退出历史舞 台,现有的聚苯板、聚氨酯板等有机材料其易燃性和化学物质 的污染是其致命弱点。本发明彻底解决上述弊病。同时本发明 是机械化施工,工序简、施工速度快,一个台班可施工500~700m2。

1028

1028

0

0

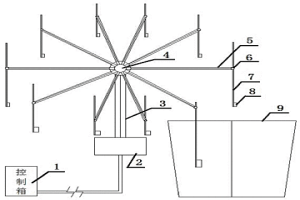

本发明属于钢铁冶金领域,涉及钢水(或铁水)取样过程,具体地指一种可以连续取样,并且取样深度可以调节的取样装置。是由集成控制箱,附图中1;底座,附图中2;支架,附图中3;转盘,附图中4;转动手臂,附图中5;齿轮,附图中6;测枪,附图中7;取样器(各种取样器均可),附图中8所组成的;由焊接、螺栓和螺母连接起来。其特征在于对一个冶炼工序时(例如:LF炉精炼),可以连续取样,且每次取样深度可以固定不变,或者还可以调整取样深度。本取样过程能保证所取钢样的准确性,且具有代表性。

909

909

0

0

一种含镍烟道灰的常压羰基化方法,属于粉末冶金技术领域。工艺步骤为:第一步,将含镍烟道灰采用机械方式制成1-5mm的颗粒,然后在空气气氛下于400-500℃将其焙烧30-60分钟;第二步,将第一步制成的颗粒置于回转密闭系统中,通入H2于350-500℃温度下还原1-4小时,H2流量控制在100-300L/ h·Kg物料;第三步,将完成第二步反应的回转密封系统控温在40-80℃,然后通入CO和H2S气体的混合气,CO流量控制在100-400L/ h·Kg物料,H2S流量控制在5-50L/ h·Kg物料,保持反应时间3-24h。通过以上步骤可以很好实现镍的分离纯化,并用于生产制备各种镍制品。

944

944

0

0

本发明属于湿法冶金领域,具体地,本发明涉及一种从钒钛磁铁精矿中提取铁和钒的方法。本发明的从钒钛磁铁精矿中提取铁和钒的方法包括以下步骤:1)将钒钛磁铁精矿与盐酸进行酸溶、浸出;2)利用氧化剂将步骤1)获得的酸浸液中Fe2+氧化成Fe3+;3)将步骤2)获得的氧化后的酸浸液利用萃取剂萃取铁,获得有机相和含钒萃余液;4)将步骤3)获得的有机相进行反萃,获得萃取剂和酸性含铁溶液;5)将步骤4)获得的酸性含铁溶液进行煅烧,获得盐酸和三氧化二铁;6)处理步骤3)得到的含钒萃余液获得钒酸铵或五氧化二钒。本发明从钒钛磁铁精矿中提取铁、钒方法,产品附加值高,钒回收率大大增加,不会导致环境的污染。

775

775

0

0

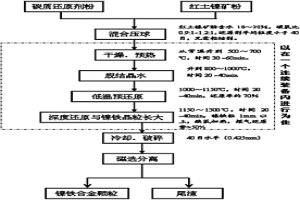

一种用红土镍矿低温冶炼生产镍铁合金的方法,属于有色金属冶金制备领域。工艺流程是:将红土镍矿与碳质还原剂成型后对成型原料进行干燥、预热与脱除结晶水,再进行预还原、深度还原和镍铁合金晶粒长大,冷却后通过磁选方式实现镍铁合金和炉渣分离。优点在于,与现有技术相比具有反应温度低、能耗低、容易得到高品质镍铁合金颗粒、制备过程简单、生产成本低。

978

978

0

0

一种新型烟囱内衬防腐结构及其建造方法,其特征是在火电厂或大型化工、制盐、冶金等企业的自备电厂的烟囱内衬防腐工程的建设和使用,采用具有防掉落结构和耐腐蚀功能的玻化陶瓷或轻质陶瓷砖或板等制品,涂抹耐酸胶剂或耐酸胶泥在烟囱钢筋混凝土主体或钢内筒内壁上,然后粘贴陶瓷制品,用耐酸胶剂或胶泥填满制品之间的空隙,依次粘贴和填缝至烟囱顶部,在烟囱内衬的顶部或顶部至底部每隔若干米安装一个或多个采用钛钢或耐腐蚀的合金钢制作的内衬钢圈并打3个或3个以上的膨胀螺杆固体每一个钢圈。

817

817

0

0

一种纳米W-CU复合粉体的制备方法属于粉末冶金技术领域。现有W-CU复合粉体的制备方法存在粒度大、分布不均匀的问题。本发明通过将偏钨酸铵粉末与硫酸铜粉末分别溶于水中,混合澄清后,使用氮气喷枪将其分散在液氮中冷冻,再置于冻干机中进行真空干燥得到前驱体,在氢气气氛中对前驱体进行还原得到纳米W-CU复合粉体。本发明方法制备的复合粉体粒度分布和化学组分均匀,粉体的晶粒明显细化,从而可以提高钨铜合金的致密度、导热和导电性能。

746

746

0

0

一种在锅炉管外表面形成熔覆层的双粉芯丝及其制备方法,属于表 面工程技术领域。该双粉芯丝由粉芯丝A、粉芯丝B组成,利用等离子 弧、氩弧熔覆法,在锅炉管外表面同时熔覆粉芯丝A和粉芯丝B,在基 体表面形成由TiCx、CrB、CrB2陶瓷相增强的金属陶瓷熔覆层,熔覆层与 基体达到冶金结合,熔覆层中陶瓷相体积分数为60-85%,熔覆层的硬度 为900-1400HV,熔覆层厚度为600-1500μm;其中,x在0.8-1范围。 粉芯丝A所用粉末的质量百分数为:Mo粉:8-10wt.%,石墨C粉:余量; 粉芯丝B所用粉末的质量百分数为:Ni粉:10-15wt.%,Cr粉:10-15wt.%, CrB2粉:余量。

867

867

0

0

本发明属于金属材料领域,涉及一种超高温电热合金及其制备方法。电热合金化学成分质量百分比为:C≤0.03%;Si≤0.25%;Mn≤0.5%;Ni≤0.5%;S≤0.01%;P≤0.02%;Cr?22-26%;Al?5.0-7.0%;La+Ce,Y,Hf,Zr中的一种或几种?0.04-1%;Ti?0.01-0.5%;Nb?0.1-0.5%;Co?0.2-1.0%;Fe余量。本发明合金缠绕性能好,易于加工成型,其20℃电阻率为1.4-1.55,抗拉强度650-800MPa,1400℃快速寿命值可达93小时。有更好的抗氧化性和高温下抗蠕变性能,主要用于工作温度在1200-1300℃的单晶体扩散炉、粉末冶金制品烧结炉、陶瓷煅烧炉和高温热处理炉等的电热元件。

1067

1067

0

0

本发明属于发动机制造技术领域,涉及一种高温合金整体叶盘增材制造过程变形控制装置及方法;装置包括变形感应系统、冷却系统、运动系统、计算机控制系统;整体叶盘的轮盘通过塑性成形或粉末冶金方法制造,叶片毛坯通过增材制造技术制造。在叶片毛坯增材制造开始前,通过变形感应探针固定销将变形感应探针一端与轮盘接触,一端与贴于冷却系统表面的压阻式传感器接触;在叶片毛坯增材制造过程中,采用感应加热装置对叶片毛坯进行同步加热,并通过压阻式传感器对轮盘的变形量进行实时监测;若监测到轮盘发生变形,则暂停叶片毛坯增材制造,并通过冷却系统对轮盘进行吹气降温,从而实现轮盘尺寸的精确控制。

1042

1042

0

0

本发明属于稀土冶金技术领域,涉及一种离子吸附型稀土矿可生长式堆浸提取方法。所述的提取方法包括如下步骤:(1)铺设衬垫设施;(2)筑一级堆体;(3)设置注液系统和收集系统;(4)筑二级堆体;(5)筑三级堆体;(6)筑其它各级堆体;(7)筑客土保护层并完成提取。利用本发明的离子吸附型稀土矿可生长式堆浸提取方法,能够在进行离子吸附型稀土矿提取的同时进行生态修复,从而同时具有较高的经济效益和环境效益。

中冶有色为您提供最新的北京有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!