全部

739

739

0

0

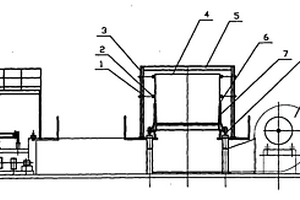

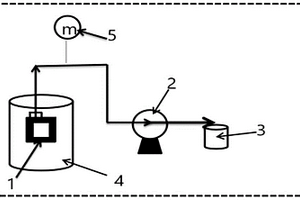

步进式平面烧结鼓风冷却系统,涉及冶金行业中烧结机的技术领域,包括冷却轨道,冷却轨道上设置若干上端开口的矩形冷却台车,在所述冷却台车的下方一侧设置鼓风机,在冷却轨道的外侧沿冷却轨道长度方向焊接若干支架,在冷却台车的上方设置下端开口的密封罩,密封罩通过连接件与每个支架连接。冷却机采用鼓风式冷却,由于烧结矿破碎后透气性好,冷却效果明显。鼓风式冷却传递热效力高且破碎后烧结矿透气性好,所需电机功率大为下降,一般为步进式机上抽风冷却风机功率的30~40%,节能明显。

1146

1146

0

0

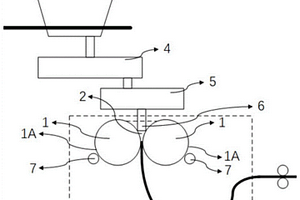

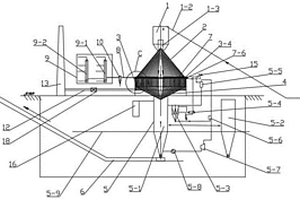

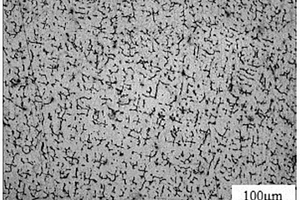

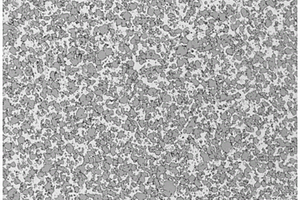

本发明属于冶金技术领域,具体涉及一种汽车等速传动轴用中高碳钢均匀组织的控制方法,本发明通过连铸动态轻压下和末端大电磁搅拌结合双控制,减轻中心偏析,其中,总压下量控制在10~12mm,末搅电流300A;采用结晶器大电磁搅拌和二冷弱冷控制,扩大等轴晶区,减轻枝晶偏析,其中,结晶器电搅电流350A。通过轧制在线正火控轧控冷工艺,使组织均匀,可替代正火,其中,控轧控冷温度采用水箱控制,终轧使用KOCKS三辊减定径机组。本发明方法改善了中高碳钢成分偏析,使钢材组织均匀性更高可替代正火,获得了高质量高疲劳寿命的传动轴零部件。

998

998

0

0

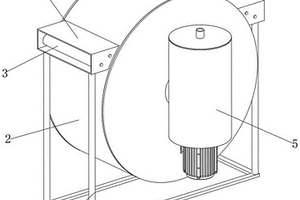

本发明公开了一种基于渗氮装置的取向硅钢渗氮方法,属于冶金技术领域,尤其是取向硅钢生产装置、加工方法技术领域,解决现有设备不方便对停留在设备中的带钢长度进行调节,渗氮的效果需要通过控制带钢拉动的速度来进行调整,不容易控制,包括机架,所述机架顶部设置有机壳,所述机壳为横向设置的圆筒形结构,所述机壳的圆周面两侧均设置有连通其内部的矩形罩,且两个矩形罩内均设置有导电辊组,所述导电辊组包括平行设置在矩形罩内的两个导电密封辊,两个导电密封辊的两端均与矩形罩的内壁形成转动连接。本发明可以调整停留在机壳下部空间内的带钢长度,调节渗氮处理的表面积,可以对渗氮处理的结果进行更好的调整。

1038

1038

0

0

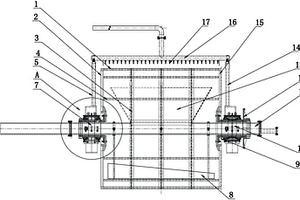

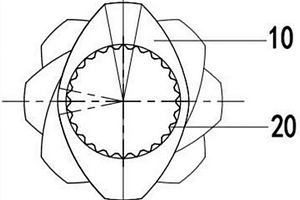

本发明涉及冶金炼铁技术领域的一种高炉浮渣过滤装置,弧形筛网框与周向加强筋和轴向加强筋的外表面之间设置有弧形筛网,轴向加强筋的内表面斜向设置有滑料板,主框架内部的主轴上设置有料斗总成,料斗总成的另一侧设置有接料装置,接料装置自密封板一端到远离密封板的一端由高到低斜向设置;主框架两侧的侧面支撑组件靠近主轴处留有凹槽,转轴组件固定设置在凹槽内,转轴组件的内部设置有多层硅胶密封和多层骨架油封,主框架上方还设置有喷淋装置;本发明在主框架的两侧采用凹槽结构,缩短主轴受力的力矩,延长主轴使用寿命,节约材料,同时采用多层密封结构再配合高强度易拆卸的筛网,进而较好的延长了使用时间并方便检修。

673

673

0

0

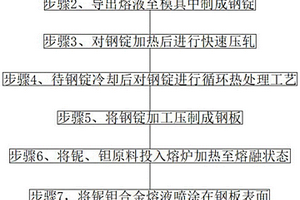

本发明公开了一种VLGC船用低温钢板及其生产方法。属于钢铁冶金领域,其主要化学成分为:C、Si、Mn、P、S、Als、Ti、N、Bs、其余为Fe和不可避免的杂质;本发明在C‑Mn钢成分的基础上,不添加Nb、V等微合金元素及Mo、Ni、Cr、Cu等贵重合金,采用低Ceq低Pcm的低成本合金设计。通过严格控制N含量和Ti/N比,降低母材及焊接热影响区自由N的含量,提高基体韧性,同时添加微量B优化粗晶区组织,优化晶界铁素体比例,提高焊接接头低温冲击韧性。本发明涉及钢板焊接性能优异,可适用于最大线能量80kJ/cm,焊接接头冲击性能优异,不增加额外合金成本,且生产工艺简便可行,适用于大型VLGC船建造。

707

707

0

0

本发明属于钢铁冶金技术领域,具体涉及一种非晶软磁薄带用非铝脱氧原料纯铁及其制备方法。通过铁水预处理脱硫、脱锰,获得低S、低Mn铁水;转炉采用全铁水装入,避免废钢带入杂质;冶炼过程采用双渣法进行深脱锰、脱磷;转炉出钢和精炼过程不对钢水和炉渣进行脱氧操作,维持钢水[O]含量,进一步脱锰、脱磷;在RH工序利用钢水中原始[O]在高真空度下自发进行脱碳反应,脱碳结束采用高纯硅铁替代铝对钢水进行脱氧,避免产生Al2O3夹杂物,提高了钢水纯净度的同时,无需钙处理便可获得良好的可浇性。本发明方法可以制备出完全满足非晶软磁薄带要求的非铝脱氧原料纯铁。

1143

1143

0

0

本发明属于冶金技术领域,涉及一种生产无取向硅钢的方法。根据本发明的生产无取向硅钢的方法包括以下步骤:步骤1,冶炼;步骤2,双辊薄带连铸;步骤3,卷取;步骤4,时效处理;步骤5,一次冷轧;步骤6,脱碳退火处理;步骤7,二次冷轧;步骤8,再结晶退火处理。通过以上工艺,本发明的技术方案能够得到高牌号无取向硅钢成品。

1161

1161

0

0

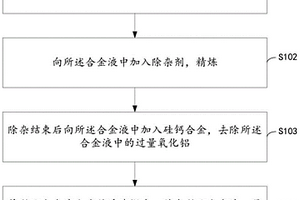

本发明提供的一种低夹杂物高碳铬铁合金的制备方法,涉及电冶金技术,将普通高碳铬铁熔化,形成合金液;向所述合金液中加入除杂剂,精炼;除杂结束后向所述合金液中加入硅钙合金,去除所述合金液中的过量氧化铝;将所述合金液上方的浮渣撇去,放出所述合金液,最终得到低夹杂物高碳铬铁合金。本发明向中频炉内直接添加除杂剂除去铁水中夹杂物,实现短流程除杂,本方法利用中频炉自身的电磁搅拌作用,且无需外加气体吹扫设备,本方法除杂流程短,设备简单。

889

889

0

0

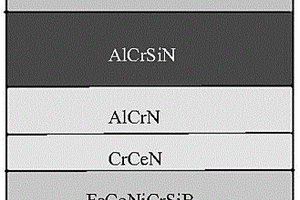

本发明公开一种镍基高温合金材料及其制备方法。本发明所述合金材料包括基体以及在基体表面的通过双层辉光等离子方法制备的防护涂层;所述基体为DZ125;所述防护涂层自基体至表面包括防扩散粘结层和多层梯度涂层;所述防扩散粘结层为FeCoNiCrSiB高熵合金涂层;所述多层梯度涂层由内向外依次由CrCeN涂层、AlCrN涂层、AlCrSiN涂层以及AlCrSiCeN涂层组成。本发明制得的涂层性能优越,外部的多层梯度涂层具有良好的抗高温氧化性能及耐磨损性能,内部防扩散粘结层与基体冶金结合,结合力强,且由于高熵合金在动力学上具有缓慢扩散效应,因此更有利于阻止氧向基体的扩散,综合提高DZ125合金的抗高温氧化性能及耐磨损性能。

1010

1010

0

0

本发明提供了一种立式钢渣粒渣固定床净化单元及烟气净化方法,净化单元自上而下依次包含有进料分配斗、固定床净化装置、通风料斗和集中排料斗;固定床净化装置上端通过导料管与进料分配斗相连,且固定床净化装置上端设有出风口;通风料斗为侧壁带风百叶的料斗,通风料斗一端与出料口相连,另一端通过排料管与集中排料斗相连,集中排料斗底部开口设有排料门,钢铁冶金工艺中产生的烟气通过风百叶依次进入通风料斗并向上流动至固定床净化装置,与固定床净化装置、通风料斗内预先填入的钢渣粒渣接触并脱硫后,从出风口排出。本发明将特定粒径的钢渣粒渣作为脱硫剂,实现固废不出厂,不增加脱硫工序能耗,低碳环保。

1102

1102

0

0

本发明涉及冶金技术领域,具体涉及一种抗酸管线钢板及其制备方法。本发明提供的抗酸管线钢板,包括如下质量百分比的化学成分:C:0.02‑0.04%、Si:0.15‑0.20%、Mn:0.3‑0.5%、P≤0.012%、S≤0.002%、Nb:0.072‑0.100%、Cr:0.6‑0.9%、Al:0.01‑0.045%,其余为Fe和其他不可避免的杂质。本发明提供的抗酸管线钢板,采用低碳低锰、高铌铬合金强化的成分设计思路,配合控轧控冷技术,可生产出不同强度等级的抗酸管线钢板,实现了钢板强度、韧性、屈强比、止裂性和抗酸性能的良好平衡。

724

724

0

0

本发明公开了一种多功能超滤膜及其制备方法和应用,包括:将冶金废渣与生物质共热解,制备金属颗粒负载生物炭材料;将金属颗粒负载生物炭材料研磨后与聚合物、添加剂一同加入有机溶剂,搅拌超声,形成均一的铸膜液;利用相转化法,使上述的铸膜液相变成膜。本发明由于生物炭与聚合物分子链之间的作用力加强,抑制了生物炭颗粒团聚。本发明制备出的多功能超滤膜,较于普通聚砜膜,成本低廉,提高了膜性能,增强了膜对染料小分子的去除,降低了膜污染,延长了膜的使用寿命。

1158

1158

0

0

本发明属于钢铁冶金技术领域,尤其是一种解决弹簧钢盘条表面微缺陷的方法。本发明通过合理的铁水脱硫、转炉冶炼、LF精炼、连铸、铸坯处理、铸坯加热、连轧和线材轧制等条件,在脱氧和脱碳过程中的严格控制,实现了表面缺陷的改善。

1163

1163

0

0

本申请公开了一种具有陶瓷夹层的复合装甲板及其制备方法。特征是陶瓷夹层的中间部分材质为纯莫来石陶瓷,其两侧为呈梯度分布的莫来石与铁的混合物,陶瓷夹层通过热压烧结成形,烧结莫来石的原料为硅线石。陶瓷夹层与装甲钢通过自蔓延铸焊工艺连接。本发明提供的具有陶瓷夹层的复合装甲板及其制备方法,陶瓷层致密性好,装甲板与陶瓷夹层为冶金结合,陶瓷夹层板面与装甲钢倾斜放置,复合装甲板的防弹性能强。

油气管道工程用X80、直径为1422mm大直径无缝钢管的生产方法,涉及冶金工业的无缝钢管制造技术领域,连铸X80钢得到实心圆管坯,加热后再进行穿孔,取得毛管,再将毛管经斜轧扩径,取得荒管,再经均整连轧、定径、在线控冷、矫直,无损探伤、定长锯切;实心圆管坯的直径为1000mm~1200mm;实心圆管坯在加热与穿孔之间进行在线热定心;穿孔后取得的毛管的外径为1195mm;斜轧扩径后取得的荒管外径为1526mm;经均整连轧成形后取得的钢管的外径为1484mm;定径后钢管的外径为1430mm;定径后的钢管进行在线控冷,冷却后得到外径为1422mm,壁厚为40.5mm的无缝钢管。本发明满足油气管道长距离、高压力、大输送量、耐低温和安全性的需求。

696

696

0

0

本发明公开了一种动态调整板坯平整度的冷却装置,涉及冶金技术领域,包括上冷却组件,用于向板坯上表面输送冷却水;下冷却组件,用于向板坯下表面输送冷却水;以及,冷却水流量调节组件,用于调节所述上冷却组件和所述下冷却组件中冷却水的流量。本发明还公开了一种动态调整板坯平整度的冷却方法。本发明可分别调整喷淋至板坯上表面和下表面的冷却水的流量,使板坯上表面与下表面的冷却速率保持一致,从而保证板坯的平整度,保证板坯的质量。

842

842

0

0

本发明涉及冶金技术领域,具体地涉及一种煤干馏焦炉及其工艺,所述煤干馏焦炉包括自上而下依次连接的装煤塔、加煤装置、焦炉、卸料坡道、焦炭储冷罐系统和冷焦炭输送系统;所述焦炉上连通设置有上升管系统,所述上升管系统与连接脱苯化工工艺装置连接;所述焦炉设置多台,以环形或正多边形布置于焦炉群中心线的周围;所述焦炉采用顶装焦炉和/或捣固焦炉。本发明煤干馏焦炉工艺过程实现了除捣固焦以外的炼焦全过程封闭,消除火焰、粉尘和VOC排放技术瓶颈;采用水冷壁式熄焦方法,消除生产氮气冷却、置换氮气带来的能耗;炉型的设置,自重加煤、出焦,减少了焦炉占地;本发明所述方法缩短了熟焦时间和整个焦炉生产周期,提高了生产效率。

1140

1140

0

0

本发明适用于冶金行业炼钢技术领域,提供了一种风电用钢及其制备方法,包括铬、镍、钼、铝、钒、钛和钨,所述铬占总质量分数的0.4‑0.5%,所述镍占总质量分数的0.35‑0.6%,通过在钢板的外表面喷涂铌钽合金熔液,使铌钽合金熔液在冷却后能够在钢板表面形成一层致密的铌钽合金薄膜,而铌钽合金在无机酸中只在氢氟酸中缓慢氧化,并且钽还有非常出色的化学性质,具有极高的抗腐蚀性,通过铌钽合金薄膜保护内部的钢板,避免了钢板长期暴露在空气中,容易被大气或空气中的酸性杂质腐蚀的问题,从而大大增加了风电用钢的使用周期。

736

736

0

0

本发明提供了一种奥氏体不锈钢钨极氩弧焊活性剂,涉及焊接用活化剂领域。本发明提供的活性剂全部由氧化物组成,无毒无害,添加活性剂后,熔池表面产生金属蒸汽的数量受到抑制,在金属蒸汽较少的情况下,只有阳极斑点附近较小范围的金属被升腾气化电离,使电弧导电通道紧缩,电弧压力增大,熔池内部金属液体流动加快、加大、加深,大幅度提高了熔深,可实现16mm单面焊双面成型;且SiO2会通过冶金反应使焊缝中的Si含量略有增加,而Si对凝固模式有着直接的影响,Si能提高w(Cr)eq/w(Ni)eq,促使FA凝固模式的发展,有利于铁素体化作用,并能促使δ相的产生,阻碍奥氏体枝晶的发展,提高焊缝组织的力学性能。

784

784

0

0

本发明提供一种AlSi20Fe5Ni2铝合金坯料的制备方法,包括如下步骤:按质量百分比计,将纯铝、铝硅中间合金、铝铁中间合金、铝镍中间合金按Al:Si:Fe:Ni为73:20:5:2的比例配备原材料;将原材料在中频感应电炉中进行熔炼,待原材料熔化后,保温静置20‑30min,获得熔体;熔体除渣、除气;将除渣除气后的熔体倒入中间包中,静置后通过喷射成形制备AlSi20Fe5Ni2锭坯及生成残余AlSi20Fe5Ni2合金粉末。降低能源消耗,减少环境污染以及降低生产成本。普通粉末冶金的原料多为几种单质元素粉混合而成,存在混合不均的风险,而采用喷射成形技术可制备出成分均匀的合金粉末,无需进行原料成分的配比。

691

691

0

0

本发明为一种用于钛铝合金和镍基高温合金的非晶态钎料,使用形态为箔带状。该钎料的化学成份及重量百分比为:Ti:35.0~40.0,Be:6.0~8.0,Co:5.0~12.0,Zr余量。电弧熔炼制备Ti‑Zr‑Be‑Co合金锭材,随后采用单辊旋淬法制备非晶箔带。本发明钎料具有对母材良好的润湿性,熔点低,钎焊接头力学性能良好,接头组织细小均匀无明显缺陷,中间层材料实现了与母材良好的冶金结合,室温剪切强度可以达到370MPa。

984

984

0

0

本发明属于钢铁冶金技术领域,尤其是一种经济型高效率X70级管线钢及制造方法,其成分按质量百分含量为:C 0.05~0.09%,Si 0.10~0.30%,Mn 1.40~1.65%,Al 0.020~0.060%,Nb≤0.045%,Ti≤0.020%,Cr≤0.30%,P≤0.015%,S≤0.005%,N≤0.0080%,B≤0.0005%,其余为铁及不可避免的杂志元素;其制造方法,包括配置钢种成分、铁水KR预脱硫、转炉冶炼、LF精炼、RH真空处理、喂线、软搅拌、板坯连铸、板坯再加热、粗轧、中间坯待温冷却、精轧、钢板冷却、钢板矫直、下线堆冷出堆和超声探伤。本发明具备轧制效率高,性能良好,板型良好的优点,具备极大的推广价值。

958

958

0

0

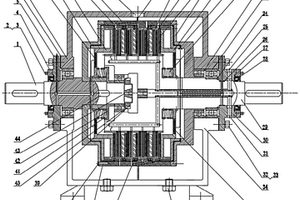

本发明公开了一种压电驱动式液粘‑永磁复合传动方法,包括如下液粘传动、永磁传动和复合传动。液粘传动,适用于采矿、冶金、钢铁、汽车、工程机械中振动频率在25Hz以内,危险等级为Ⅰ级或以下的危险工作环境,其通过控制压电片中电源的通断及电流大小,进而调节摩擦副间隙大小,依靠油膜的剪切作用来传递转矩。永磁传动,适用于传动过程要求零泄漏的特殊工况,能实现间隙调节、电流调节及转矩传递的组合传动。复合传动,适用于传递大功率高转矩动力的高端装备,液粘传动和永磁传动,同时工作。本发明采用压电驱动方式实现摩擦副间隙大小的微量调节;以及实现液粘传动或永磁传动或“液粘传动+永磁传动”复合传动,极大地提高了传动能力。

771

771

0

0

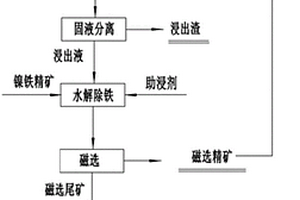

本发明属于镍铁精矿湿法冶金技术领域,特别是涉及到一种镍铁精矿的硫酸选择性浸出的方法,包括浸出、水解除铁、磁选等步骤,其浸出过程包括加入过氧化氢作助浸剂进行浸出,既提高了镍、钴的浸出率,降低了硫酸酸耗,又为后续水解除铁创造了有利条件;此外,本发明还采用新的镍铁精矿作为浸出液的水解除铁原料,反应掉浸出液中多余的酸,使大部分的三价铁离子水解生成氢氧化铁沉淀,将镍、钴与铁分离,从而实现了镍、钴与铁的选择性浸出,镍、钴浸出率大于99%,相比单一的硫酸酸浸,镍、钴浸出率提高15%以上,硫酸酸耗降低30~50%。

1024

1024

0

0

本发明公开了一种锆钢层状复合材料的超声波固结成形方法,包括如下步骤:1)对锆板和钢板的焊接面进行表面清洁处理,2)锆板在上,钢板在下堆叠构成单元体,3)将单元体置于超声波固结成形工作台上,预热升温,4)利用超声波固结成形设备按一定的路径进行焊接,直至锆钢复合成形。本发明属于低温制造,锆钢以物理冶金方式结合,扩散层薄,生产成本低,效率高。

1063

1063

0

0

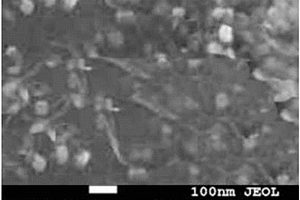

本发明提供一种石墨烯/金属复合导电涂层的制备方法,将雾化金属粉末和级配钢球按质量比放入球磨罐中,填满无水乙醇后以200~400r/min的转速湿磨一段时间,随后加入氧化石墨烯粉末和分散剂,湿磨一段时间,随后采用真空干燥箱烘干,再将制得的金属‑改性氧化石墨烯粉末;放入悬浮炉中热还原,得到金属‑改性石墨烯复合粉末;最后采用热喷涂工艺将金属‑改性石墨烯复合粉末喷涂在金属基体上。本发明先对原材料进行分散和改性处理,然后采用悬浮态热还原法直接在金属粉末表面还原生长石墨烯,并将表面生长有石墨烯的金属粉采用热喷涂的方式涂覆在金属基体表面,金属粉末经高温熔融软化,与金属基体表面进行冶金‑化学结合,提高了涂层在金属基体上的附着度。

1019

1019

0

0

本发明公开了属于粉末冶金技术领域的一种含磷渗铜剂及其制备方法。渗铜剂其组成按质量百分比包括:1.8~2.7%的铁、0.01~4.0%的磷、0.3~0.9%的碳及余量的铜。制备方法为,将原料按所述比例称重,加入陶瓷球或不锈钢球、扩散促进剂,混合后,将粉末送入氢气还原炉进行扩散,扩散温度为300~1000℃,扩散时间为0.5~25h,冷却、出炉破碎、筛分收集,然后加入润滑剂合批。本发明制备的渗铜剂具有成形性好、熔渗效率高、无侵蚀、低残留、显著提高材料密度和力学性能的特点。该方法流程简单,所需设备易操作,可以批量生产。

804

804

0

0

本发明涉及一种双向驾驶液力驱动框架车,包括车架、连接在车架下方的悬挂系统、连接在悬挂系统上的车桥、与车桥相连接的动力系统,车桥包括驱动桥,框架车还包括设置在车架下方两侧的第一驾驶室、第二驾驶室,动力系统包括发动机、与发动机相连接的液力变速箱,液力变速箱与驱动桥相传动连接,第一驾驶室的前进挡和后退挡、第二驾驶室的前进挡和后退挡分别与液力变速箱的前进挡和后退挡相关联。本发明有效提高了冶金行业钢卷、线材、板材、板坯、钢管等的运输的灵活性,提高了场地利用率;一车可配置多个框架,减少了装货等待时间;双向驾驶减少了倒车及车辆调头的时间,及大的提高了运输作业的效率,降低了运输成本。

786

786

0

0

本发明公开了一种风力发电用S355J2钢板,涉及冶金技术领域,化学成分及质量百分比如下:C:0.13%~0.18%,Mn:0.80%~1.00%,Si:0.10%~0.30%,P≤0.020%,S≤0.010%,Nb:0.007%~0.015%,Alt:0.015%~0.050%,CEV≤0.36%,余量为Fe和杂质。本发明中加入微量的Nb元素,替代现有设计成分中一定含量的Mn,以实现合金成本降低的目的,利用微合金元素的强化效果实现钢板强度的提升,且炼钢不需要真空处理工序,由此开发出一种综合成本低、焊接性能优异的S355J2系列风电用钢板。

729

729

0

0

本发明公开了一种螺杆输送剪切部件及其制备方法,该所述输送剪切部件由双金属料棒加工制作而成,所述双金属料棒包括内芯和与所述内芯同轴心设置的合金套,两者通过粉末冶金的方式结合为一个整体;所述合金套为镍基合金粉末制成,按重量百分比计,其化学成分为:C:0.8‑1.5%、B:3.0‑4.8%、Cr:16‑20%、Si:4.0‑6.0%、Fe:2‑18%、Ni:余量。采用本发明方法提供的螺杆输送剪切部件,具有优良的耐磨性、耐腐蚀性,使用寿命提高了1.5倍以上,且生产成本降低了约50‑60%,有效提高了塑料加工企业的社会经济效益。

中冶有色为您提供最新的江苏有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!