全部

1204

1204

0

0

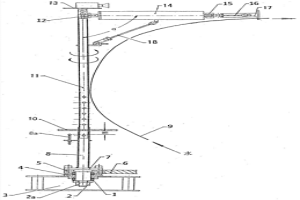

本发明公开了一种水处理系统过滤器/池水腔全方位自动冲洗装置,固定帽装配在定位框架顶板的中心位置,下支柱的一头插装在固定帽的中心孔中,有紧定螺帽把紧定盖板锁定在下支柱的下端头,位于固定帽上表面的从传动轮同主传动轮互为啮合。上滑柱下端套装在下支柱上端内壁,上滑柱上端外壁装有的活动连接座同伸缩气缸一头相连,伸缩气缸的另一头经连接块同喷冲气缸连接。变角气缸配置在伸缩气缸与上滑柱之间,伸缩气缸的轴向中心线同上滑柱的轴向中心线间有可变化的夹角α。此冲洗装置适用于冶金、化工及生活用水等水处理系统,机动灵活,操作方便,可对过滤器/池水腔内壁及底层进行全方位自动冲洗,推广与实用价值高。

1143

1143

0

0

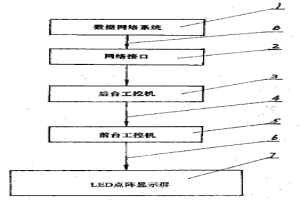

本发明公开了一套专用于钢铁冶金企业的水、电、煤气、氧气、氮气、蒸汽及压风等动力资源运行调度模拟显示系统及该显示系统的操作方法,它主要由后台工控机3及前台工控机5及LED点阵显示屏7组成。LED点阵显示屏7与前台工控机5用通讯电缆6连接,前台工控机5经数据总线4连接后台工控机3。由数据网络系统1得到的动力资源相关数据经网络接口2送入后台工控机3,后台工控机3将负责收集到的现场实际数据进行整理形成相应的图形数据,再将这些数据通过数据总线4发送到前台工控机5,前台工控机5收到这些数据后转换成相应的控制信号,经过通讯电缆6将这些信号发往LED点阵显示屏7以显示。它可推广到凡有水、电、气(汽)、风的其它行业。

1073

1073

0

0

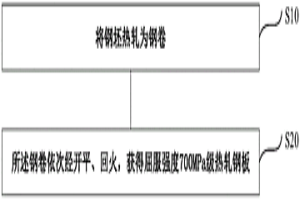

本申请属于钢铁冶金技术领域,尤其涉及一种屈服强度700MPa级热轧钢板所述屈服强度700MPa级热轧钢板以质量百分数计包括:0.07wt%≤C≤0.14wt%;0.10wt%≤Si≤0.40wt%;1.30wt%≤Mn≤2.00wt%;0<P≤0.015wt%;0<S≤0.005wt%;0.02wt%≤Als≤0.07wt%;0.02wt%≤Nb≤0.06wt%;0.10wt%≤Ti≤0.20wt%;其余为铁和其他不可避免的杂质,其中,所述屈服强度700MPa级热轧钢板的碳当量控制为≤0.48wt%;其生产成本低,可焊性较好。

1182

1182

0

0

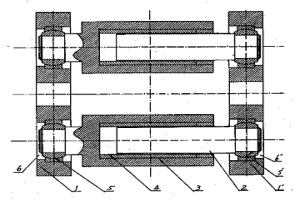

本发明公开了一种应用于小回转半径、大扭矩及回转惯量小的球铰活塞式万向联轴器,它主要由球铰联轴盘1与1′、球铰关节轴承5与5′及活塞缸构成。球铰联轴盘1与1′装配在两端,在球铰联轴盘1与1′上有多个孔6与6′,球铰关节轴承5与5′固定装配在球铰联轴盘1与1′上相应的孔6与6′内,而活塞缸的两端同相应的球铰联轴盘上的孔6与6′内的球铰关节轴承5或5′的内圈固定装配。球铰联轴盘1与1′通过球铰关节轴承5或5′的万向性与活塞缸的可伸缩性来实现球铰活塞式万向联轴器的万向作用,同时通过球铰关节轴承传力至活塞缸,活塞缸又传力至另一球铰关节轴承,实现扭矩的传递。这种球铰活塞式万向联轴器可在冶金、矿山、石化、汽车及机械工业等设备上推广应用。

1093

1093

0

0

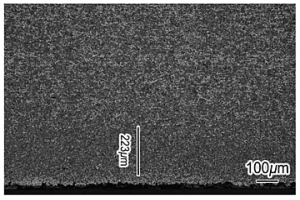

本申请属于钢铁冶金技术领域,尤其涉及一种冷轧双光板的制造方法,其特征在于,包括以下步骤:板坯依次经热连轧、酸洗冷连扎、罩式退火、平整、精整工序,得到冷轧双光板;其中,控制所述酸洗冷连轧工序中的相对压下率为50%以上,所述酸洗冷连轧工序中末机架工作辊的粗糙度为1.5μm~2.0μm,以实现板坯依次经所述热连轧工序、所述酸洗冷连轧后获得的冷硬卷的粗糙度为0.3μm~0.6μm;控制所述平整工序中平整机工作辊的粗糙度为0.02μm~0.06μm,以实现所述冷轧双光板的粗糙度为0.15μm~0.30μm。通过工作辊粗糙度的复制转移,实现生产粗糙度为0.15μm~0.30μm的高质量的冷轧双光板的目的。

762

762

0

0

本实用新型公开了一种应用于薄板坯连铸连轧钢水精炼炉上的夹层炉门,在外层边框8上固有炉门外壁2,炉门外壁2的一面交叉固连有加强筋4,内层边框9固结在炉门外壁2另一面的四周边沿,在内层边框9内腔的炉门外壁2上放置有定距套7,炉门内衬3用螺栓6定位于内层边框9内腔中的定距套7上,炉门外壁2与炉门内衬3之间填有起隔热保温作用的耐火材料5,炉门耳板1固结在炉门外壁2的底面及内层边框9的一边上,炉门耳板1又与夹层炉门的升降机构相连。使用夹层炉门于薄板坯连铸连轧钢水精炼炉上,可节省维修费用40~50%,炉门使用寿命可提高2~3倍,它可推广到冶金或机械行业金属加工的加热炉及煅造炉上。

811

811

0

0

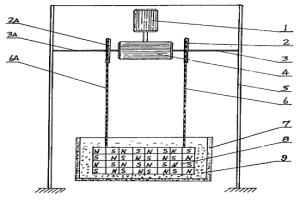

本实用新型公开了一种提取金属物的悬挂式永磁装置,电动机驱动减速机,减速机两端的转轴上装有链轮,链轮的外缘绕有能使永磁吸板上升或下降的链条。永磁吸板是由若干块小型钕铁硼磁块按N、S的排列方式组合可形成若干条N、S相互联系的磁链而成的整体。三相交流电源连第一断路器后分两支路分别连第一接触器主触头和第二接触器主触头,它们经热继电器连电动机。第二断路器经各连线接第一、二、三按钮后再连第一、第二接触器辅助常闭触头,经第一、二接触器线圈与热继电器常闭触头相接;第二断路器的一接点经连线同第一、二接触器辅助常开触头连接后分别同信号灯相连,信号灯再经连线接入第二断路器。此装置可控性强、实用价值大,安全,可推广到冶金钢铁企业或其它需回收金属物的场所。

746

746

0

0

本发明公开了一种软水高炉冷却壁用冷却水管连接网,在软水高炉的炉壁上安装有风口带冷却壁、炉腹冷却壁、炉腰冷却壁和炉身冷却壁,每块冷却壁上有数量大于1的炉外冷却水管相连。相邻两层冷却壁之间在炉壳外有第一炉外冷却水管、第二炉外冷却水管、第三炉外冷却水管和第四炉外冷却水管相连,第一、二、三、四炉外冷却水管均向同一方向倾斜或偏离。从软水高炉的下部走向炉身上部的炉内冷却水管沿软水高炉炉壳以旋梯式结构形式上升到软水高炉最上层冷却壁。这种冷却壁用冷却水管连接网能够抑制因高炉局部气流发展给冷却设备带来的危害,有利于保持高炉炉型的稳定,有利于降低高炉冷却系统的运行费用与能耗,可以推广到各种大中型冶金高炉的冷却装置中。

1227

1227

0

0

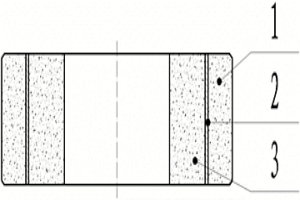

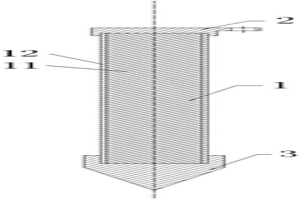

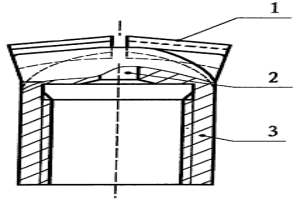

本发明公开了一种粉末高速钢复合轧辊辊套,包括:外工作层(1)和内部无缝管层(2),所述外工作层(1)为粉末高速钢耐磨合金,所述内部无缝管层(2)预制碳钢或者合金钢无缝管,所述外工作层(1)与所述内部无缝管层(2)通过热压扩散相结合且形成冶金结合层(3);所述外工作层(1)的厚度为10mm‑100mm,所述内部无缝管层(2)的厚度为15mm‑200mm,所述外工作层(1)的厚度与所述内部无缝管层(2)的厚度之比为1:(1.2‑2.5)。

890

890

0

0

本发明涉及一种连铸连轧短流程线SPA‑H表面黑斑解决方法,属于钢铁冶金技术领域,包括如下步骤:步骤一:将精炼钢水经板坯连铸机连铸,连铸机出来的板坯经板坯清洗装置清洗;步骤二:清洗后的板坯立即进入加热炉,板坯加热后出炉;步骤三:板坯出炉后依次除鳞,再经过精轧机组轧制;前机架F1‑F4轧制负荷设计为30‑55%,前机架F1‑F4带钢温度为950‑1100℃;步骤四:轧制后冷却、卷取。本发明方法不需添加Ni,解决连铸连轧短流程线SPA‑H因“铜脆”导致的表面黑斑问题,节约成本;提高板坯入炉温度改善“黑斑”缺陷,且前机架F1‑F4负荷设计为30‑55%,提高了薄规格的批量轧制稳定性。

975

975

0

0

本发明提供了一种耐腐蚀钛‑钢复合钢筋。所述耐腐蚀钛‑钢复合钢筋包括碳钢芯部及包裹于所述碳钢芯部表面的钛覆层,所述碳钢芯部与所述钛覆层冶金结合。本发明提供的耐腐蚀钛‑钢复合钢筋,防腐性能优,尤其是防海洋环境氯离子腐蚀远超不锈钢筋;且力学性能与普通碳钢接近;钢筋采用复合结构,可节约贵重金属资源,降低成本。本发明还提供一种耐腐蚀钛‑钢复合钢筋的制备方法。

907

907

0

0

本申请属于钢铁冶金技术领域,尤其涉及一种车厢用热轧钢板及其制造方法。以车厢用热轧钢板的质量百分数为100%计,所述车厢用热轧钢板包括以下质量百分数的化学成分:0.12%≤C≤0.16%,1.10%≤Si≤1.40%,1.70%≤Mn≤2.00%,P≤0.010%,S≤0.003%,0.40%≤Als≤0.70%,O≤0.002%,N≤0.004%和Ti≤0.008%,化学成分满足公式:7.8[%C]+[%Si]+1.2[%Mn]+0.8[%Als]≥4.82。本申请实施例的车厢用热轧钢板的屈服强度ReL≥700MPa,抗拉强度Rm为1000~1150MPa,延伸率A≥13%;车厢用热轧钢板的弯心直径d=a,90°折弯合格,其中,a表示车厢用热轧钢板的厚度,a为2.0mm~6.0mm。本申请实施例能够提高车厢用热轧钢板的强度和抗弯性能。

1103

1103

0

0

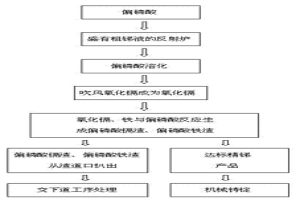

本发明公开了一种用偏磷酸除粗锑中镉和铁的方法,它按以下步骤进行:向盛有粗锑液的冶金炉中加入偏磷酸,继续升高炉温使偏磷酸熔化,使偏磷酸覆盖于锑液表面上,然后将吹风管插入锑液中吹风,锑液中的镉被氧化成为氧化镉,保持炉温,连续吹风,锑液中的氧化镉、铁与覆盖在锑液表面上的偏磷酸发生反应,分别生成偏磷酸镉、偏磷酸铁,偏磷酸镉、偏磷酸铁与偏磷酸成渣浮于锑液表面,实现镉、铁与锑的分离,最后清除浮于锑液表面的浮渣即可。本发明除粗锑中的镉、铁属国内外首创,除镉、铁效果好,工艺流程简单,便于操作,且生产成本不高,不会产生环境污染,生产实用性强,不仅产生可观的经济效益,同时也带来了良好的环保效益。

846

846

0

0

本申请涉及金属压力加工技术领域,具体涉及一种硬质合金复合轧辊及其制造方法。因为不同材料的热膨胀系数不相同,在进行加热等工艺进行结合时,降低了结合界面处的粘结强度,在结合界面处出现被剥离的现象。本申请提供一种硬质合金复合轧辊,包括硬质合金外套、中间层和硬质合金内套;硬质合金内套外部设置有与其电镀结合的中间层,硬质合金外套设置于中间层外部,硬质合金外套通过中间层与硬质合金内套冶金结合;硬质合金内套成份与硬质合金外套相近或者相同。本申请中的内套和外套采用成份相同或相近的硬质合金材料,具有相同或相近的热膨胀系数,可极大地改善或消除异种材料引起结合界面的缺陷。本申请还涉及一种硬质合金复合轧辊制造方法。

921

921

0

0

本发明公开了一种高熵合金材料,属于金属复合材料及冶金技术领域,以摩尔百分比计,其化学成分由以下元素组成:Fe19%‑21%、Mn15%‑17%、Cu15%‑17%、Cr15%‑17%、V15%‑17%、Ti15%‑17%、B0.1%‑0.3%和不可避免的杂质;本发明还公开了一种高熵合金材料的制备方法,包括电炉冶炼、雾化制粉、粉末包套及封装、粉末热轧成型四个步骤,制备的高熵合金具有成分均匀、高强度、高硬度、良好的韧性和耐腐性能,且制备工艺简单,生产效率高。

1186

1186

0

0

本申请属于钢铁冶金技术领域,尤其涉及一种耐大气腐蚀的马氏体耐磨钢板,以质量百分数计包括0.14wt%≤C≤0.22wt%;0.30wt%≤Si≤0.60wt%;0.30wt%≤Mn≤1.00wt%;0.010wt%≤Ti≤0.020wt%;0.02wt%≤Nb≤0.04wt%;0.50wt%≤Ni≤1.0wt%;0.20wt%≤Cu≤0.50wt%;3.4wt%≤Cr≤4.0wt%;0.0010wt%≤B≤0.0020wt%;0<S≤0.003wt%;0<P≤0.012wt%;其余为铁和其他不可避免的杂质,其中,所述耐大气腐蚀的马氏体耐磨钢板可兼顾钢板硬度、塑性、韧性、耐磨性和耐腐蚀性的问题。

936

936

0

0

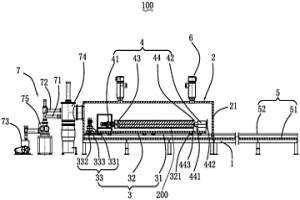

本发明提供了一种双金属复合坯料真空焊接装置,包括支架、设于所述支架且具有箱门的箱体、设于所述箱体内用于驱动双金属复合坯料旋转的旋转机构、驱动所述旋转机构可沿垂直于箱门方向往复运动的传输机构、位于所述箱体外且与所述传输机构衔接的上料机构、与所述箱体连接的真空泵机组、及设于所述箱体顶部的电子束焊枪。本发明供的双金属复合坯料真空焊接装置,在保证复合坯料覆层与芯部的装配间隙为真空环境下对复合坯料的两端进行封口,为后续的热轧工艺提供净界面的环境以保证两种材料的冶金结合。本发明还提供一种双金属复合坯料真空焊接方法。

1068

1068

0

0

本发明为白云石质连铸中间包涂料,直接以白云石原矿为原料,省去煅烧工序,兼以其它几种原料如冶金镁砂、铬矿石粉、高岭土,经过原料筛选、化验、破碎、筛分颗粒、配料、球磨、再配料、混料、检测、包装而成。使用这种涂料,有净化钢液、节约能源功效。

1005

1005

0

0

本发明公开了一种玻璃基复合焊料、制备方法及其应用,制备该玻璃基复合焊料的方法包括如下步骤:制备合金粉末、陶瓷粉末和复合材料;获取所述合金粉末、陶瓷粉末和复合材料,并将所述合金粉末、陶瓷粉末和复合材料放入混料机中搅拌使其混合均匀,即得到粉状的焊料;将所述粉状的焊料置于粉末冶金机械装置中压制成带状,得到带状产品;或制备成需要的焊接片的形状。本发明的一种玻璃基复合焊料、制备方法及其应用,具有较低的熔化温度和封接温度、良好的耐热性和化学稳定性以及机械强度高,粘度高的物理特点。

925

925

0

0

本实用新型公开了一种复合接地棒,用于与接地线连接后埋设于地下以防止触电,复合接地棒包括埋设于地下的复合棒、盖合于复合棒顶端的用于连接接地线并对复合棒的顶端进行防护的接线帽以及封合于复合棒底端的用于引导复合棒旋入地下并对复合棒的底端进行防护的极尖,复合棒包括芯部以及包覆于芯部的外周面上并与芯部冶金结合的不锈钢外层,芯部采用低碳钢芯体或纯铁芯体。本实用新型的复合接地棒,利用抗腐蚀能力强的不锈钢外层对芯部进行防护,提高复合棒的耐腐蚀能力,并且由于不锈钢外层与碳钢或纯铁制成的芯部的结合面为冶金结合,结合能力强,因此不锈钢外层不易损坏,避免由于受损产生的缺口而加快腐蚀的速度。

1121

1121

0

0

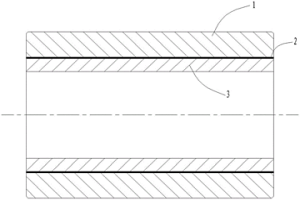

本实用新型公开了一种轧辊辊套,包括:外工作层、中间复合层和内层无缝管,内层无缝管为预制的低碳无缝钢管,外工作层为预制的耐磨合金钢层;中间复合层为现浇合金液、铝热剂和造渣剂与现浇合金液反应生成的铁水以及外工作层、内层无缝管表层遇现浇合金液熔化的铁水相结合形成的复合层;外工作层、中间复合层和内层无缝管三者之间为冶金结合,轧辊辊套沿轴向方向的长度为0.1m~100m。以及公开了一种包括该轧辊辊套的轧辊。通过采用复合的中间过渡层,即在现浇合金液浇铸时,铝热剂和造渣剂与合金液发生铝热反应而生成铁水、外工作层内表面、无缝钢管外表面遇高温熔化成铁水以及现浇的合金液相互渗入,共同形成中间复合层,从而实现了外工作层、内层无缝管与中间复合层的完全冶金结合,这样能够实现外工作层与内层无缝管牢固结合。

1208

1208

0

0

本实用新型公开了一种应用于冶金高炉上的高炉开口机用分段式钻杆,它由消耗杆1、耐用杆2及密封垫圈3构成,消耗杆1的后端与耐用杆2的前头相连接,在消耗杆1与耐用杆2相连接处有密封垫圈3。实施时,开启动力源,使吹扫介质从耐用杆3的后头进入中心孔再从消耗杆1的前端吹入高炉开铁口。当消耗杆1烧损后用工具将其卸下,更换成新的与耐用杆2连接继续使用。使用这种分段式钻杆可降低钻杆消耗60~70%,可与各种公称容量的冶金高炉的开口机配套使用,有推广价值。

1079

1079

0

0

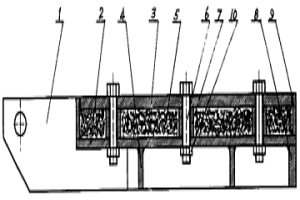

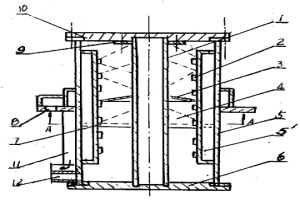

本实用新型公开了一种用于冶金连铸生产的分段溢流喷淋式结晶器,由外水套、法兰及结晶器铜管构成喷淋室。喷淋室被分水底部、分水立板及分水斜板分成上下两段,冷却水从喷嘴喷射到结晶器铜管后,受热后的冷却水分上、下两段分别溢流出喷淋室,要上段受热后的水不会出现多次加上热现象,减少了结垢的可能,这种结晶器可应用于冶金连铸生产,结构较为简单,使用维修方便。

1200

1200

0

0

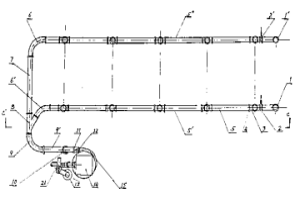

本实用新型公开了一种用于冶金高炉、混铁炉及转炉大型布袋除尘器对烟尘灰粉进行风力输送的风力输灰装置,它由多个除尘器箱体19除尘后的烟尘灰粉由下料口17经喉管3进入到纵向管5′或5″。开启(或关闭)电动蝶阀2或2′,启动风机21,进入到纵向管5′或5″的烟尘灰粉′与从热风管1或1′来的热风混合后经三通管8、弯管9、弯头10等后进入仓顶除尘器14,不结露的除尘烟灰在仓顶除尘器14内进行除尘,除尘后的烟灰落入料仓,适当加水后送入下道工序进行处理,净化后的气体由烟筒26排出。利用风力输送布袋除尘灰比刮板输灰机和传统的风力输灰装置可节省工程投资70~80%,使用寿命提高3~4倍,不污染环境,延长了维修周期,可在冶金、水泥等行业推广。

809

809

0

0

一种新型耐蚀耐磨耐高温合金材料及其生产工艺,合金中各成分的质量百分比是C-1.6~2.0、Si-0.8~1.2、Mn-8.0~11.0、Cr-24~27、Mo-2.0~3.0、Ni-5.0~7.5、Nb≤1.0、Ti≤1.0、B≤0.20、Re≤0.10、S≤0.030、P≤0.030。生产步骤是首先根据成品对原料化学成分的要求进行配料,然后在可控硅中频感应电炉内进行熔炼,最后进行铸造和热处理。本发明使用了微合金化技术,大幅度提高了材料的力学性能,既保证了较高的耐蚀性能,还提高了硬度、耐磨性、高温强度及耐高温性能,可广泛应用于石油、化工、冶金、电力、煤炭和国防工业等领域。用本发明制作的泵产品比普通不锈钢耐酸泵提高寿命一倍以上,产品成本降低三分之一,真正实现价廉物美。

1103

1103

0

0

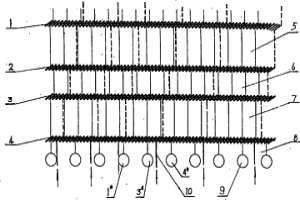

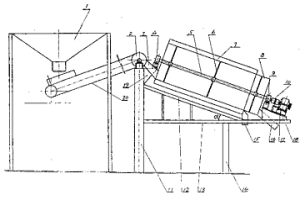

本实用新型公开了一种应用于筛分散状物料中粗、细颗粒的移动式机械滚筒筛。散状物料从料仓1经输料皮带20后再经进料槽3进入到内筛筒8。开启电动机组17,带动中心转轴5转动,内筛筒8与外筛筒7跟随着中心转轴5的转动而同步转动。由于内筛筒8与外筛筒7上所制作的筛网格几何尺寸不同,进入内筛筒8的散状物料亦跟随它的转动而滚动,于是筛分的细物料由细下料槽15放出进入生产工序,而留在内筛筒8的粗物料逐步由粗下料槽16放出直接进入冶金高炉。这种机械滚筒筛可提工作效率30~40倍,还可保证原材料质量,稳顺高炉冶炼,可在冶金及机械行业推广应用。

1087

1087

0

0

本实用新型公开了一种应用于冶金高炉打开高炉出铁口的高炉开铁口钻头,底部为圆弧底面的刀片1固结于刀体3顶部的保护槽内,在刀体3的顶端两侧开有能顺畅排屑、提高钻头推进速度的排屑槽5,而在每个排屑槽5上开有侧风口4,侧风口4的中心对准刀片1的尖角处。在刀体3的顶部中间部位开有中心孔2。使用时,将钻杆与刀体3的内连接螺纹相连,操作人员操作开口机械对高炉铁口实施钻削,打开铁口,这种结构形状的高炉开铁口钻头可用于各种公称容量的冶金高炉,由于排屑顺畅,提高了钻头的推进速度,侧风口4能使刀片1的外圆尖角处的散热条件得到改善,可提高刀片耐用度。

1077

1077

0

0

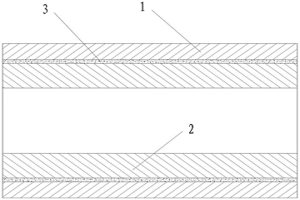

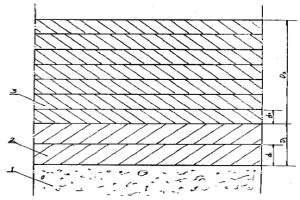

本发明公开了一种适用于焦炉煤气净化系统中诸如再生塔、洗涤塔、脱硫脱苯塔、洗油槽及焦油氨水槽等衬里腐蚀严重的防腐涂装工艺。对需防腐的设备衬里,即钢基1的体表面先采用喷砂或喷丸防锈处理,再用乙醇溶剂进行擦洗,消除表面的油脂和污垢,将A组份与B组份按重量比5∶1调配好充分搅拌混合成的YJF-1型氟橡胶重防腐蚀涂装,掺入适当专用稀释剂后,刷涂到钢基1上形成底涂层2,底涂层2的每层厚度为20~25微米,刷涂两遍。同样将,A′与B′组份,在按重量比5∶1调配好掺入适量专用稀释剂形成表面涂料,将它刷涂于底涂层2上形成表面涂层3,每层表面涂层3的厚度为15~25微米,刷涂8~10遍。自然干燥保养15天后投入使用。这种涂装工艺可推广到冶金、化工等行业,可取代重防腐设备的传统橡胶衬里和玻璃钢衬里。

中冶有色为您提供最新的湖南娄底有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!