全部

704

704

0

0

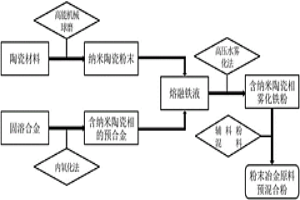

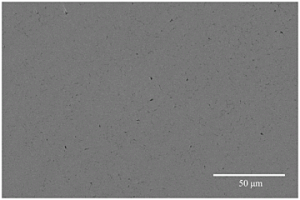

本发明公开了一种含纳米陶瓷相雾化铁粉的制备方法,属于粉末冶金原料制备技术领域,高能机械球磨制备纳米陶瓷粉末;内氧化法制备含有纳米陶瓷相的预合金;高压水雾化法制备含有纳米陶瓷相的铁粉等步骤。本发明利用在熔融铁液中添加纳米陶瓷粉末或含有纳米陶瓷相的预合金,利用高压水雾化法制备得到一种含有纳米陶瓷相的雾化铁粉。这种方法制备得到的含有纳米陶瓷相雾化铁粉是生产制备铁基粉末冶金结构零件的主要原料。以本发明方法制备的含纳米陶瓷相雾化铁粉为原料生产的铁基粉末冶金结构零件组织均匀,致密度高,具有高强度和优异的抗疲劳性能。本发明增加了铁粉原料在粉末冶金工艺中的多样性,工艺简单,低碳、节能、环保,易于工业化生产。

1110

1110

0

0

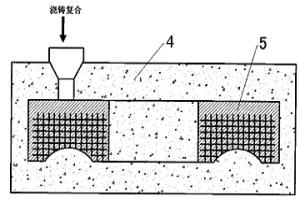

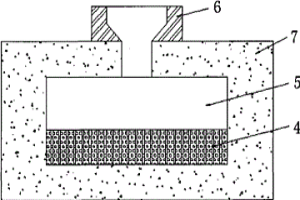

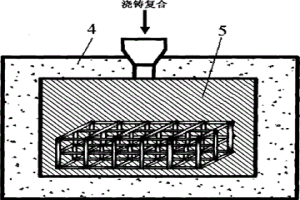

本发明公开了一种预制骨架增强体复合磨盘的制备方法,制得的复合磨盘是由含有硬质相的骨架增强体与基体金属复合而成,方法采用内装硬质材料的管丝制成骨架预制体,进行真空高温冶金烧结,形成含有硬质相的骨架增强体,再将其与基体金属浇铸复合成型,形成由含有硬质相的骨架增强体与基体金属复合而成的磨盘。由于骨架增强体经过了真空高温冶炼烧结,形成了充分的冶金组织结构,且排列有序,均匀分布,性能稳定,整体性强,与基体金属复合仍能保持完整的骨架结构,既发挥了骨架增强体中硬质相的高耐磨性,又保留了基体金属的良好韧性,可进行局部复合、梯度复合或整体复合,达到最佳的使用效果,综合性能显著提高。

921

921

0

0

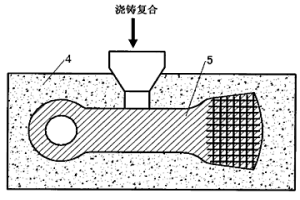

本发明公开了一种局部复合耐磨材料的制备方法,该方法制备的局部复合耐磨材料是由高合金材料的耐磨层、冶金过渡层、基体金属层组成。其制备方法选用高合金粉芯管丝,根据工件工作面的形状,裁剪、卷制或叠加制成相似结构;按照铸造工艺造型,将制作好的高合金粉芯管丝预埋入砂型型腔中,电炉冶炼基体金属材料,达到浇注温度后,浇注入砂型中,室温冷却凝固,清砂处理,便得到由高合金耐磨层、冶金过渡层、基体金属层组成的复合材料。该制备工艺可控性强,操作简便,高合金耐磨材料与基体金属形成良好冶金结合,整体性能高,可广泛应用于矿山、电力、冶金、煤炭、建材等耐磨领域。

957

957

0

0

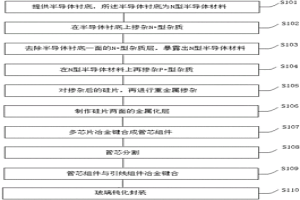

本发明公开了一种50A大电流快恢复二极管的制作方法,包括:提供N型半导体硅材料作为半导体衬底;在N型半导体衬底上掺杂N+型杂质;去除半导体衬底一面的N+型杂质层;在暴露出的N-型半导体材料上再双杂质掺杂P+型杂质;再采用高温扩散的方法进行重金属铂掺杂;进行第一次掩膜光刻;在钝化槽中刮涂玻璃粉,高温烧结成型,完成PN结玻璃钝化;采用真空溅射法,在硅片两面制作多层金属化层;进行第二次掩膜光刻;将硅片分割成独立的管芯;将芯片与引线组件冶金键合在一起;采用烧结的方法将芯片、引线组件与管座冶金键合在一起;采用储能焊,将管帽与底座封焊成型。本发明受环境影响小,工艺成熟、稳定、重复性好,可广泛用于大电流恢复二极管的大批量生产。

980

980

0

0

本发明公开了一种骨架增强体复合锤头的制备方法,制得的复合锤头是由含有硬质相的骨架增强体与基体金属复合而成,该方法采用内装硬质材料的管丝制成骨架预制体,然后进行真空高温冶金烧结,制成含有硬质相的骨架增强体,再将其与基体金属浇铸复合成型,形成由含有硬质相的骨架增强体与基体金属复合而成的锤头。由于骨架增强体经过了真空高温冶炼烧结,形成了充分的冶金组织结构,且排列有序,均匀分布,性能稳定,整体性强,与基体金属复合仍能保持完整的骨架结构,既发挥了骨架增强体中硬质相的高耐磨性,又保留了基体金属的良好韧性,也可进行局部复合、梯度复合,达到最佳的使用效果,综合性能显著提高。

749

749

0

0

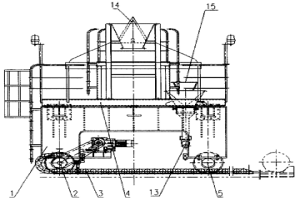

本发明涉及冶金连铸系统,特别是冶金连铸设备中中间包耐火衬整体浇灌系统,其特征是:车体(1)两侧的行走机构上部架设有支撑台(4),行走机构与地面之间有行走轨道(11);其之间有中间包(12);支撑台(4)上固定有搅拌机(7),自动加料斗(9)置于搅拌机(7)的侧上方加料口处;在支撑台(4)中间开口处位于搅拌机(7)的前方有旋转给料装置(8),旋转给料装置(8)底部带有旋转出料口(13),中间包(12)内有胎模(16),车体(1)两侧有驱动装置(6)以及主动轮装配(2)和从动轮装配(5),所有能源介质均通过拖链(3)与地面相接。它可以适应连铸机高效节能的生产需要,提高工作效率、降低生产成本、减少工作空间。

842

842

0

0

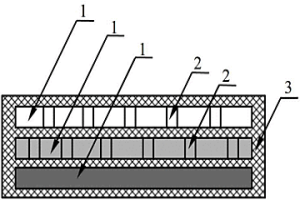

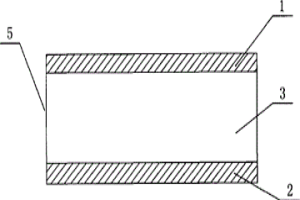

多孔金属封装陶瓷复合防护板及其制备方法,该复合防护板包括包括至少一层陶瓷芯板,还包括将至少一层陶瓷芯板包裹并和其冶金结合为一体的多孔金属;其制备方法包括:1、制备陶瓷芯板;2、对陶瓷芯板进行表面金属陶瓷化处理;3、在陶瓷芯板外部冶金结合多孔金属;4、加工成预设外形尺寸的复合板;本发明复合防护板具有质轻及优良的抗冲击性能,其制备方法制造成本低,解决了陶瓷/金属之间胶接、仅轴向或侧向约束等弱结合或约束,能够为陶瓷提供最大程度的结构限制,实现了陶瓷的有效三维约束。

907

907

0

0

一种钨基高比重合金板的制备方法,涉及一种采用粉末冶金和热塑性加工方法生产高精度钨基高比重合金(W-Ni-Fe)板的方法。其特征在于其制备过程依次为:a.将平均粒度在2.8~3.2μm的钨W粉与镍Ni粉、铁Fe粉、微量的钴Co粉和钇Y粉混料机内混料压坯进行烧结,再进行包套轧制,开坯时第一道次的加工率为25%~30%,随后每道次加工率为18%~23%,总加工率达到70%~80%时可获得良好的中间板材;再采用1000℃~1100℃温度退火,进行最终轧制后。获得的板材具有优异机械性能,可广泛应用于医疗电子、核军工、化学冶金、机械加工等行业的生产流程少,适于批量化生产W-Ni-Fe板材。

1029

1029

0

0

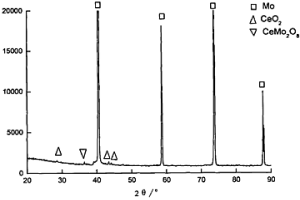

一种Mo-Ce合金丝及其制备方法,涉及一种高塑性的Mo-Ce合金丝及其制备方法。其特征在于其Mo-Ce合金丝的合金成份包括0.06%~0.15%Ce(质量),余量为Mo和不可避免的杂质;其合金的制备过程包括合金原料粉末的制备、粉末冶金法制备合金坯和金属丝的加工过程,其特征在于粉末冶金法制备合金过程中的Ce是以Ce(NO3)3溶液或CeO2粉末的形式加入MoO2粉末的。本发明的Mo-Ce合金丝具有良好的强度和塑性,综合性能好。

803

803

0

0

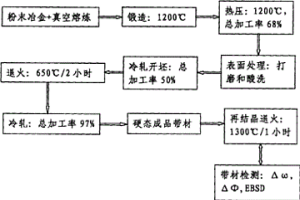

本发明公开了一种涂层导体用镍钨合金基带的制备方法,采用粉末冶金法按照NI∶W=95∶5的原子数比制备出NI-5AT%W预合金棒,将预合金棒在真空电弧炉中经过两次熔炼,得到镍钨合金铸锭,通过锻造、热轧和冷轧得到NI-5AT%W合金带材,冷轧过程中加一次去应力中间退火;将NI-5AT%W合金带材通过连续再结晶退火,得到具有立方织构的镍钨合金基带。本发明通过粉末冶金法与真空电弧炉熔炼制备镍钨合金铸锭,改善了合金分布的均匀性,采用锻造、热轧、冷轧及连续再结晶退火工艺得到具有高锐利度的立方织构的镍钨合金基带,该合金基带的抗拉强度和屈服强度高,其宽度和长度均可达到实用化涂层导体长带制备的实际应用要求。

1033

1033

0

0

一种银基合金/铜/银基合金层状复合钎焊料,涉及一种用于金属焊接,特别是用于使用环境承受冷热冲击载荷的以钢、膨胀合金、硬质合金为基材的钎焊料。其特征在于该复合钎焊料是由中间夹层为铜片的、上下层为银基合金钎焊料的、且各层之间为冶金结合的层状复合钎焊料,其银基合金片、铜片、银基合金片层的层厚比为1∶2∶1。本发明的钎焊料,由于外层钎焊料为银基合金,其熔化温度为590℃-660℃,对钢、膨胀合金、硬质合金具有良好的湿润性,钎焊后机械强度高。本发明的层状钎焊料外层银基合金与铜实现了冶金结合,简化了钎焊前夹置铜片的工艺操作。

773

773

0

0

一种金属多孔薄钛板的制备方法,涉及一种用于介质分离的金属多孔薄板,特别是能适用于环保、食品、饮料、医药、石油化工、冶金等领域过滤分离用的金属多孔薄钛板的制备方法。其特征在于其制备过程为:将金属钛粉装入由水平底板、与水平底板板板边垂直连接的侧立板及与侧立板配合盖装的顶盖组成的盒状模具中,再将装有钛粉的摸具在真空炉中烧结,使粉末在摸具中形成冶金结合的多孔钛板体;再将烧结后的多孔钛板体由摸具中脱出,压制到所要求的厚度。本发明方法制备的多孔薄钛板的孔隙率为45-60%,厚度为0.2-0.8MM。具有优异的耐腐蚀性能,比重轻。还具有强度高、透气均匀、空隙度高、开孔率大、孔径分布均匀等特点。

1053

1053

0

0

本发明公开了一种含碳金属合金基体表面碳化物涂层的制备方法,该方法通过含碳金属合金基体内部的碳元素热扩散到预制的金属合金涂层中而将预制金属合金涂层转化为碳化物涂层。该发明的实施可以在含碳金属合金基体表面制备一层碳化物涂层,涂层与基体之间能够形成良好的冶金结合,涂层厚度可控性好。该涂层可广泛用于机械、冶金、化工、电力、电子等领域,能够有效地提高材料的耐磨损、耐腐蚀等性能。

1197

1197

0

0

本发明公开了一种合金粉芯管丝原位生成耐磨复合材料的制备工艺,本发明由于采用铸造法复合,复合过程中由于基体金属液的高温作用,合金粉末溶解弥散,与基体金属液发生冶金化合反应,同时由于合金粉末的吸热作用,降低了局部的温度,缩短了结晶过程,阻碍了合金元素的进一步扩散,从而使合金元素在原位富集,晶粒显着细化,析出大量弥散的高硬度的硬质化合物,凝固后便形成了高合金耐磨层,并与基体金属形成良好的冶金过渡结合,界面结合牢固,耐磨性与韧性有机统一,整体性能显着提高。

983

983

0

0

本发明公开了一种适用于微波加热的矿渣道路沥青混凝土路面材料组合物。通过在道路沥青混凝土制备过程中,添加磁性粉用于全部或部分替代传统沥青混凝土原料中的石灰石矿粉,采用磁性冶金矿渣部分取代传统沥青混凝土原料中的天然粗集料,最终获得的组合物由磁性粉、石灰石矿粉、沥青、磁性冶金矿渣、天然粗集料组成,这种矿渣沥青混凝土较传统沥青混凝土的微波加热升温速率提高几倍至几十倍,而成本却较低,可大幅度提高微波除冰、化雪效率;广泛用于各种沥青混凝土公路路面,飞机场,工厂,机关,学校,部队等单位使用。

1003

1003

0

0

本发明的一种钛基钎料的制备方法,其特征在于其钛基钎料为各层之间为冶金结合的钎料箔。本发明的制备方法,采用用爆炸复合及轧制工艺制取多层钛基复合钎料箔,钎料各层之间形成了紧密的冶金结合,在钎焊温度下,有利于钎料与焊件母材之间以及钎料各层之间的扩散并发生共晶反应,可以实现快速钎焊。复合层状钎料具有较好的塑性,便于制造成各种形状,适用于钛及钛合金、锆及锆合金、钽及钽合金、铌及铌合金、高温合金、陶瓷等材料的真空钎焊及非真空钎焊。轧制一般采用温轧及冷轧相结合的方法,获得的钎料箔的厚度可以达到0.05MM。

828

828

0

0

本发明属于有色冶金领域的钼冶金行业,涉及一种从含铼钼精矿中提取钼和铼的方法,具体包含8个步骤,分别是预处理过程,混匀造粒过程,固化焙烧过程,水浸过程,沉淀、结晶过程,酸浸过程,共萃取‑反萃取过程,酸沉过程,得到的钼以四钼酸铵形式结晶析出,铼以高铼酸钾形式晶体析出。本发明对钼精矿进行预处理脱铅,使铅以二氯化铅形式回收,铅的危害大大降低,加入生石灰,使精矿中硫化物转化为硫酸盐,消除了氧化焙烧过程中产生的SO2气体带来的环境污染问题,此外本发明所述工艺有望缩短工艺流程,减小设备投资,提高钼、铼的回收率和产品的质量,便于生产钼酸铵产品。

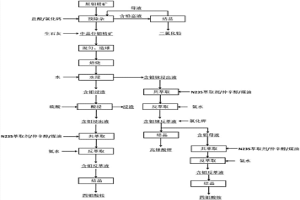

本发明公开了一种1.3万伏以上超高压、快恢复玻璃封装二极管的制作方法,包括:N型半导体硅材料作为半导体衬底,在N型半导体衬底上掺杂N+型杂质,去除半导体衬底一面的N+型杂质层,在暴露出的N-型半导体材料上再双杂质掺杂P+型杂质,再进行重金属铂掺杂,采用真空镀膜工艺制作硅片两面的金属化层,多芯片冶金键合成管芯组件,将硅片分割成所需尺寸的管芯,将分割后的管芯组件与引线组件通过高温烧结冶金键合,玻璃钝化封装,将调制好的玻璃粉糊涂覆在串联的12片管芯上,即完成玻璃封装二极管的制作。本发明产品具有电压高、正向小、反向恢复短、高温工作稳定好,长期工作可靠性高等特点,广泛应用于航空、航天、电子、兵器、船舶等领域。

864

864

0

0

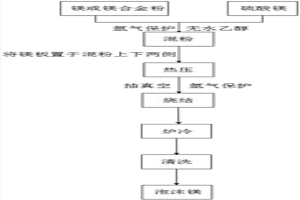

本发明公开了一种泡沫镁或泡沫镁合金,以镁粉或镁合金粉为原料,以硫酸镁颗粒为填料,采用粉末冶金法制备得到。本发明还公开了上述泡沫镁或泡沫镁合金的制备方法。本发明以硫酸镁为造孔剂,采用粉末冶金法制备三明治结构泡沫镁或镁合金,硫酸镁在烧结过程中不发生分解,热膨胀小,体积稳定,使得制备工艺更为安全可靠。另外,硫酸镁颗粒易溶于水,镁/硫酸镁复合体溶解过程中SO42‑对金属镁基体腐蚀程度轻微,且硫酸镁的去除更方便,制备的泡沫镁或镁合金材料更加纯净。先热压、再分段烧结有利于镁或镁合金粉颗粒之间的有效焊合。本发明制得的泡沫镁或镁合金其孔径尺寸均匀并且孔隙在三维空间内排列规则,孔隙率在30~65%。

1119

1119

0

0

本发明公开了一种高耐磨导电的强结合涂层及其制备方法,属于表面工程技术领域,创新性的在铜和/或铝基体表面与镍银合金层之间采用冶金结合的方式设置了过渡层,过渡层可以起到提高激光吸收率、降低基体热导率和降低稀释率的作用,可以保证过渡层与高耐磨镍银合金层之间的完美结合,提高在铜和/或铝基体上形成无表面裂纹、呈冶金结合的高耐磨涂层及涂层产品,解决了在铜或铝基体表面制备一层与基体之间产生冶金结合的高结合强度、高表面耐磨性且导电性能良好的镍银合金涂层的问题,实现延长铜、铝等导电材料的使用寿命,在保证镍银合金涂层与基体为冶金结合的情况下,能够在在生产过程中实现高效绿色加工,零有毒有害物排放和高材料利用率。

969

969

0

0

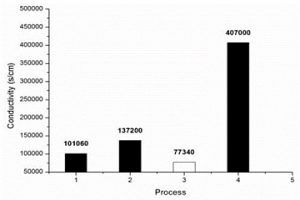

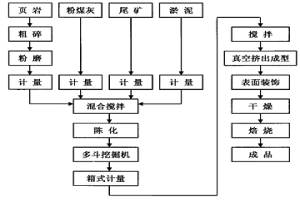

本发明提供了一种烧结清水墙装饰砖及其制造方法,装饰砖由以下质量百分比的原料制成:页岩25%~80%,粉煤灰10%~30%,冶金尾矿或水库淤泥10%~60%,外加剂0%~4%;冶金尾矿为矿金尾矿、铅锌尾矿、铁尾矿和铝土尾矿的一种;所述的外加剂为铬粉、锰粉、钴粉和铁粉的一种;制造方法为:将页岩粗碎后粉磨,粉磨细度≤1MM,加入粉煤灰、冶金尾矿或水库淤泥和外加剂混合后加水搅拌,然后送入陈化库陈化72小时,经高真空挤出机挤出成型,成型物表面处理和切割后进行干燥,最后送入烧成窑烧成成品。本发明利用粉煤灰、水库淤泥,节约资源、利于环保,装饰砖密实度大、强度高、耐久性好,具有很好的防火功能,且外观典雅美观。

785

785

0

0

本发明公开了一种预制骨架增强体复合耐磨衬板的制备方法,制得的复合耐磨衬板是由含有硬质相的骨架增强体与基体金属复合而成,方法采用内装硬质材料的管丝制成骨架预制体,进行真空高温冶金烧结,形成含有硬质相的骨架增强体,再将其与基体金属浇铸复合成型,形成由含有硬质相的骨架增强体与基体金属复合而成的衬板。由于骨架增强体经过了真空高温冶炼烧结,形成了充分的冶金组织结构,且排列有序,均匀分布,性能稳定,整体性强,与基体金属复合仍能保持完整的骨架结构,既发挥了骨架增强体中硬质相的高耐磨性,又保留了基体金属的良好韧性,可进行局部复合、梯度复合或整体复合,可广泛应用于矿山、电力、冶金、煤炭、建材等耐磨领域。

1108

1108

0

0

本发明公开了一种铂钽铂三层复合网,由铂钽铂三层金属构成,基层为钽层,所述基层的上下两面复合层为铂层,所述钽层的厚度大于铂层的厚度,所述铂层厚度为3ΜM~3MM。本发明还提供了一种制备上述复合网的方法,该方法采用二次爆炸复合方法制备复合坯料,然后采用轧制、中间退火、轧制、冲网、裁剪等工序加工出铂钽铂三层复合网,复层金属和基层金属达到冶金结合。本发明通过冶金加工的方法加工出铂钽铂三层复合网,复层和基层都由致密金属构成,无孔隙、漏洞,结合更紧密,复层金属和基体金属元素间相互扩散,达到冶金结合,电化学性能接近纯铂,适应在腐蚀环境中长时间使用,使用寿命可按纯铂的使用量计算,是一种理想的阳极材料。

869

869

0

0

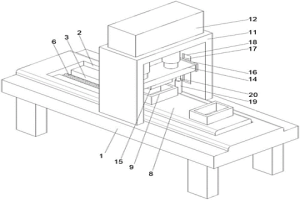

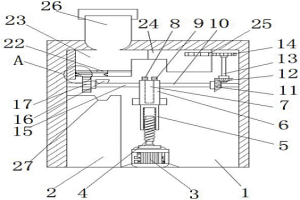

本实用新型公开了一种用于粉末压制成型的冶金设备,包括底板,底板的表面开设有第一凹槽,第一凹槽的底部开设有第二凹槽,第二凹槽的内部固定安装有隔板,隔板的一侧固定安装有电机,电机的输出端固定安装有螺纹杆,螺纹杆的两端分别与第二凹槽和隔板转动连接。本实用新型通过设置两个下模座,当上模座对其中一个下模座中的粉末进行压制时,操作人员对另一下模座进行填料,压制完成后,电机带动螺纹杆转动,螺纹杆带动其外侧螺纹连接的移动块移动,移动块通过滑板带动下模座移动,将填好料的下模座移动至上模座的正下方,已经压制好的下模座移出进行取料,然后再进行填料,如此循环则实现了压制操作的连续性,提高工作效率。

1144

1144

0

0

本发明提供一种利用相变体积效应烧结粉末冶金铁基合金的致密化的方法,解决现有提升铁基合金致密度的同时无法兼顾材料强度和硬度、以及生产成本的不足之处。本发明通过巧妙利用铁基材料中奥氏体(γ)‑铁素体(α)相变的体积效应进行烧结致密化,可在较低的烧结温度下,获得高致密度的材料,并且可以制备晶粒尺寸为纳米级的烧结态块体材料。

1157

1157

0

0

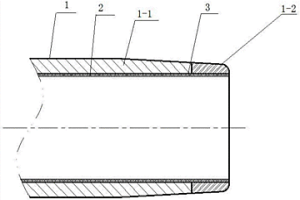

本发明公开了一种冶金式复合油井管,包括外管,外管内套设有耐蚀合金衬管,耐蚀合金衬管与外管之间设有钎焊层;外管包括油管,油管的端部采用摩擦焊接的方式连接有耐蚀合金环,油管及耐蚀合金环均套在钎焊层外表面上。本发明是先在油管管端用摩擦焊的方法焊接一节双相钢的耐蚀合金环,耐蚀合金环采用双相钢环,其目的是保证钢环的强度与油管的强度匹配,使得管体性能一致,然后在衬层外壁缠绕镍基钎料,进行基衬装配、复合及整管钎焊。本发明制造方法简单,条件可控,适合工业化生产。

本发明公开了一种基于粉末冶金法的Ti22Al25NbxV合金制备方法,步骤包括:步骤1、制备Ti22Al25NbxV合金复合粉体;步骤2、将步骤1得到的合金复合粉体在模具中压制成型,得到Ti22Al25NbxV合金预成型体;步骤3、将步骤2得到的合金预成型体进行烧结处理,制备出Ti22Al25NbxV合金熔渗烧结体;步骤4、将步骤3得到的合金熔渗烧结体进行热处理,得到Ti22Al25NbxV合金。本发明的制备方法,近净成型,节省原料;冷压制成型,制备成本低;降低了合金密度同时保持性能不降低。

1069

1069

0

0

本实用新型涉及清洗装置技术领域,具体为一种冶金自动添料装置,包括添料装置本体、冶炼装置和电机,所述添料装置本体的左侧底端固定安装有冶炼装置,且冶炼装置的顶端开设有冶炼口,所述添料装置本体底端固定安装有电机,所述添料装置本体左侧顶端固定连接有储料桶,且储料桶的底端开设有通孔,所述所述储料桶的右侧固定连接有旋转桶,所述添料装置本体顶端固定连接有进料口。本实用新型设置有滑动柱和曲形块,从而可以让料自动并持续的添加,节省了人力,通过第二齿轮可以让加料的过程中让储料桶同时转动起来,从而让料一直在晃动,从而实现了不让料结块的功能。

991

991

0

0

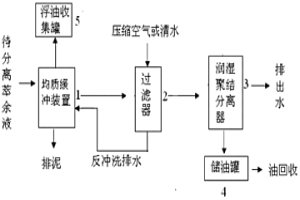

本实用新型公开了一种湿法冶金萃取有机相的分离回收系统,属于化工设备技术领域。包括带有浮油出口、排泥口及出液口的均质缓冲装置,过滤器及润湿聚结分离器;均质缓冲装置的出液口通过管路与过滤器相连,过滤器的含油废水出口通过管路与润湿聚结分离器的进液口相连,润湿聚结分离器上还设置有出油口和排水口。该系统分离速度快,表面水力负荷可达10m3/m2·h,分离精度高,系统占地面积小,操作简单,运行可靠,维护方便,通过该系统分离出来的油品质量高,含水量低。

北方有色为您提供最新的陕西西安有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!