全部

1002

1002

0

0

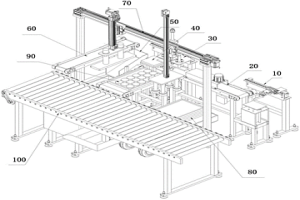

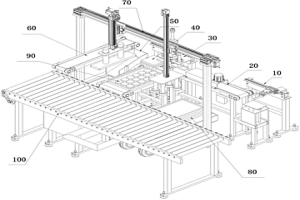

本实用新型提供一种粉末冶金压坯全自动码放机,自动码放能够解放手工码放效率低、成本高的问题;烧结传送装置解决人工运输的费时、费力的问题;双工位码放及装盘机械手采用衍架机械手,可以有效减短码放区域传送带的长度,减少空间浪费,降低成本。本实用新型合格压坯码放、码放件的输送等工序,全程实现全自动化。

799

799

0

0

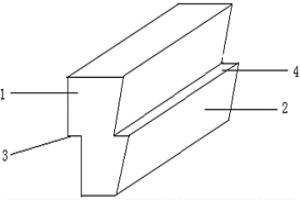

本实用新型公开了一种冶金炉窑高温热风管道砖,包括砖体,砖体由第一块体和第二块体构成,第二块体与第一块体的结构相同;其结构为:上表面为矩形,纵截面为倒梯形,左右表面为平行四边形,下表面为矩形;第一块体的下表面与第二块体的上表面共面,两块砖体在水平方向形成错位连接,在第一块体的下表面形成砖槽,在第二块体的上表面形成砖台。本实用新型制备了具有平行四边形斜面和错台的砖体,并利用该砖体进行管道砌筑,从根本上解决了使用传统砖块进行管道砌筑时砖体容易脱落、产生通缝的问题;本实用新型制作简单、施工方便、使用寿命长的特点,适用于各种高风温管道内衬,利于推广应用。

1055

1055

0

0

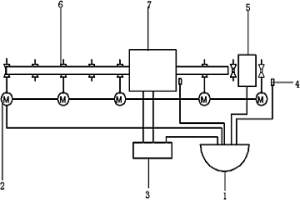

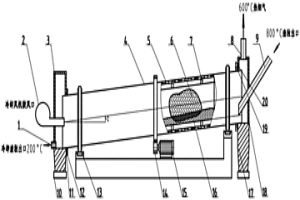

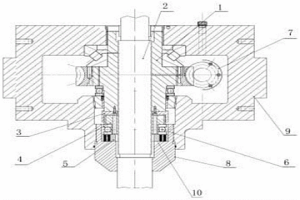

本实用新型公开了一种大气环境下生产冶金式复合管的感应钎焊装置,包括控制系统,控制系统分别与调速电机组、感应加热电源、测温仪及冷却装置连接,调速电机组与用于支撑复合管行走的滚轮架连接,感应加热线圈与感应加热电源连接,感应加热线圈、测温仪和冷却装置依次沿滚轮架的传送方向设置。本实用新型无需真空环境,感应加热电源、加热炉、传动装置结构简单、容易购买且价格较低,生产效率高,总体设备投入成本较低。

763

763

0

0

本实用新型提供一种粉末冶金生产用生坯后处理设备,包括取料机械手、去毛刺传输集成装置、移料机械手装置、称重传感设备、废料集中收集装置、x方向码放输送装置、双工位码放及装盘机械手、码盘运送装置和烧结运送装置;取料机械手抓取压坯并置于去毛刺传输集成装置的去毛刺同步带输入端上;移料机械手装置再将压坯转移至称重传感设备,称重传感设备再将压坯转移至废料集中收集装置或x方向码放输送装置;码盘运送装置包括y方位码放传送带;双工位码放及装盘机械手包括y方位码放机械手装置和取盘机械手装置,y方位码放机械手装置将x码放传送带上的多个压坯同时转移至y方位码放传送带上的盘中,取盘机械手装置抓取空盘并置于y方位码放传送带上。

774

774

0

0

一种贵金属矿湿法硫化冶金工艺。其步骤如下:按贵金属硫化精矿与浓度150~250g/L‑H2SO4硫酸溶液的质量比1∶3~9加入反应器中,再加入贵金属硫化精矿质量0.2~10%和0.2~0.6%的留黄和木质素磺酸钠,在通入氮气,氮分压为0.5~1.0MPa,浸出温度为130~160℃,pH<0.5的条件下,浸出1~5h,浸出结束后,过滤分离得到浸出液及浸出渣,浸出渣用20目筛筛分得到贵金属富集物和尾渣。本发明方法操作简单,同步实现贵金属金、银、铂和钯的富集与铜、镍、锌和铁贱金属分离的目的,贵金属富集物中贵金属含量及富集比高,显著降低后续分离成本。

738

738

0

0

本发明公开了一种大高径比钨合金粉末冶金生产用金属粉末处理装置,包括储存筒,储存筒作为合金粉末的储存和除湿空间;还包括封闭组件和旋转组件;封闭组件包括顶盖,所述顶盖用于封闭储存筒的顶端开口;顶盖与储存筒顶端开口处可拆卸密封固定;所述旋转组件用于对金属粉末进行搅拌和加热;所述旋转组件包括连接杆、螺旋片;所述连接杆与顶盖中心的螺纹孔螺纹连接;所述螺旋片的轴线与连接杆同轴,螺旋片中空,顶端和底端带有开口,顶端和底端在螺旋片的轴向上重合;顶端和底端开口的轴向间距不大于2cm;所述螺旋片的外壁或内壁上固定有电热片;螺旋片同轴固定在连接杆远离顶盖的一端。该装置能够便捷的对钨合金粉末进行打散和除湿操作。

1031

1031

0

0

本发明公开的一种粉末冶金法制备硬质足金的方法,步骤包括:1)分别称取纯金属Au、Y、Ti、Co、Ga配置合金原料,合计质量为100%,四种合金元素Y、Ti、Co、Ga的质量百分比总和不超过0.1%;2)将合金原料在气雾化设备进行熔炼制粉,将收集所得粉末在200℃下保温2h去应力退火后得到原料金粉;3)将原料金粉盛装在烧结模具内,进行烧结成型,烧结完成后随炉冷却即得到烧结试样;4)将烧结试样使用热处理炉进行固溶处理,得到固溶试样,水冷;5)将固溶试样进行时效处理,即得硬质足金产品,随炉冷却。本发明方法,使足金材料的强度及硬度明显提高。

989

989

0

0

本发明公开了一种粉末冶金制备NbTi基超导材料的方法,包括以下步骤:步骤1:将NbTi金属粉末与纯金属异形粉末混合,共同置于V形混料机内,通入氩气后混合均匀;步骤2:将混合均匀的金属粉末装入冷等静压专用包套,除气并且振实后密封,进行冷压成型,得到压坯;步骤3:将压坯置于真空烧结炉内烧结,并保温;步骤4:保温结束后,关闭加热系统,冷却至低温并保温,保温结束后,随炉冷却,得到NbTi基超导材料。

1027

1027

0

0

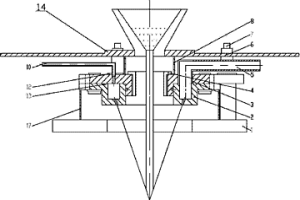

本实用新型一种新型粉末冶金水雾化喷嘴,包括坩埚支撑板、设置在坩埚支撑板上的坩埚以及设置在坩埚支撑板下方的喷嘴组件,喷嘴组件包括喷嘴上盖、进水管以及喷头,喷头与喷嘴上盖的中心正对坩埚出料口形成高温熔融金属液通道,喷头与喷嘴上盖固定连接且之间形成环形集液腔,进水管设置在喷嘴上盖上且进水管的出水口与环形集液腔连通,喷头的下端面圆周均布有多个喷孔,喷孔的一端与环形集液腔连通,喷嘴组件与底板之间形成雾化区。本实用新型在喷嘴组件与坩埚之间设置有坩埚支撑板防止坩埚将热量传递给喷嘴组件,防止喷嘴组件的环形集液腔中的水温过高,提高雾化效果。

999

999

0

0

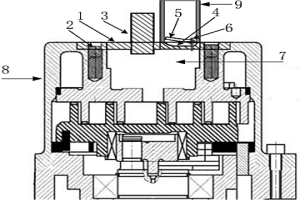

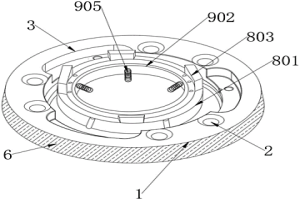

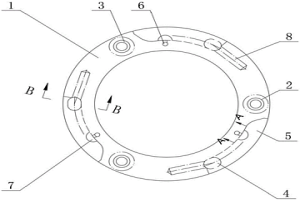

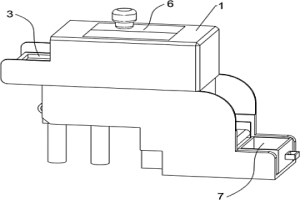

本实用新型公开了一种粉末冶金涡旋式空调压缩机前缸盖,包括盖体(1)、盖体上的固定轴孔(2)、螺钉孔(3)、排气孔(4)和排气阀片装配螺钉孔(5),其特征在于所述排气孔和排气阀片装配螺钉孔被设置在一个凹槽(6)内。所述的凹槽(6)其特征在于在排气孔周围为斜坡状槽壁。采用上述技术方案,通过设置在前缸盖上的排气孔,将排气阀片从静盘排气口移至前缸盖,消除了排气阀片内置所带来的影响,克服了不便维修的缺点,还可有效延长排气阀片的寿命。

807

807

0

0

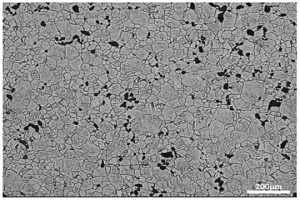

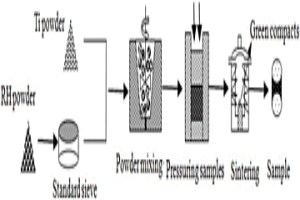

本发明公开了粉末冶金制备近β型Ti‑Nb合金的方法,以TiH2、Nb粉末为原料,对Nb粉末单独进行高能球磨,将球磨后Nb粉与原始TiH2粉末均匀混合后压制成型,在氩气气氛管式炉中烧结保温,随炉冷却后得到成分均匀、晶粒细小且β相占比高的近β型Ti‑Nb合金。本发明工艺易于操作,制备的Ti‑Nb合金成分均匀、晶粒细小且β相占比高的近β型Ti‑Nb合金,为Ti‑Nb合金的制备提供了一种简便高效的方法。

960

960

0

0

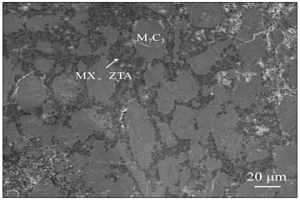

本发明公开了一种双增强相高铬铸铁耐磨复合材料的粉末冶金制备方法,该方法包括:一、将原料粉末Ti2AlN粉、经合金化方法处理得到的ZTA粉和高铬铸铁粉球磨混匀得到混合粉末;二、将混合粉末加压烧结得到双增强相高铬铸铁耐磨复合材料。本发明中Ti2AlN粉原位分解生成小尺寸的TiNx颗粒与外加的ZTA粉颗粒作为增强相起到双尺寸双相协同强化作用,有效提高了双增强相高铬铸铁耐磨复合材料的强韧性和耐磨性,增强应对复杂磨损环境的能力,同时通过外加ZTA粉增强相减少了Ti2AlN粉用量,降低了原料成本,且加压烧结使得TiNx颗粒增强相分布均匀,而ZTA颗粒在温度变化过程中经历相变体积膨胀,提高复合材料的致密性。

891

891

0

0

一种难处理硫化矿生物湿法冶金工艺。其步骤如下:按贵金属硫化精矿与浓度150~250g/L‑H2SO4硫酸溶液的质量比1∶3~9加入反应器中,再加入贵金属硫化精矿质量0.2~10%和0.2~0.6%的三氯化磷和氢氧化钙,在通入氮气,氮分压为0.5~1.0MPa,浸出温度为130~160℃,pH<0.5的条件下,浸出1~5h,浸出结束后,过滤分离得到浸出液及浸出渣,浸出渣用20目筛筛分得到贵金属富集物和尾渣。本发明方法操作简单,同步实现贵金属金、银、铂和钯的富集与铜、镍、锌和铁贱金属分离的目的,贵金属富集物中贵金属含量及富集比高,显著降低后续分离成本。

745

745

0

0

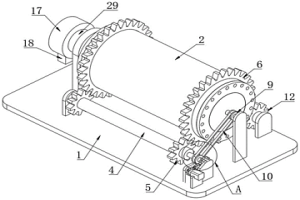

本发明公开了粉末冶金用高效球磨机,属于球磨机技术领域,包括机座,所述机座的顶端安装有球磨机本体外筒体,球磨机本体外筒体的内部安装有搅拌杆,所述球磨机本体外筒体的一侧安装有第一连接杆,所述球磨机本体外筒体的两端部均安装有从动齿轮,所述第一连接杆的两端部对应从动齿轮的位置处安装有驱动齿轮,驱动齿轮和从动齿轮相啮合,所述第一连接杆通过驱动机构驱动,所述球磨机本体外筒体的内部安装有研磨介质。本发明通过使得研磨介质和被研磨的物质在正向转动时可以受到反向的搅动,从而使得研磨介质和被研磨的物质至今的碰撞和摩擦加大,从而增强对被研磨物质的破碎效果,进而提高研磨效果。

629

629

0

0

本发明公开了一种以稻谷壳造孔剂制备多孔钛材料的粉末冶金法,包括对稻谷壳进行酸化处理、清洗、粉碎、筛粉后得到不同粒径大小的稻谷壳粉末,然后将稻谷壳粉末与钛粉进行混合后研磨、压制成型及其真空烧结,得到多孔钛材料,不仅提高了多孔钛材料的孔隙率,增大了压缩强度,满足了医疗或建筑等方面关于多孔钛材料的要求;而且本发明采用生物质材料稻谷壳作为造孔剂制备多钛材料,不仅制备成本降低、而且生产工艺步骤简单,有很好的使用价值。

672

672

0

0

一种重型卡车变速箱同步器齿毂的粉末冶金制备方法,将如下重量配比称量原料后放入模具压制毛坯:碳粉0.01-0.8%,铜粉0.5-3%,镍粉2-8%,余量为铁粉;将压制后的毛坯放入烧结炉中在天然气保护气氛下进行烧结;通过多段冲压机进行整形;机加工;采用全自动高频淬火炉淬火;去毛刺;利用全自动超声波清洗机清洗、清理;检验;其中的原料可以替换如下:碳粉0.01-0.8%,铜粉0.5-3%,镍粉2-8%,钼粉0.2-0.8%,MnM粉0.1-0.15%,余量为铁粉;本发明可使得齿毂密度大于等于6.8克每立方厘米,硬度大于等于HRB70,高频淬火硬度HRA68以上。

728

728

0

0

本实用新型公开了一种同步器粉末冶金外锥环,包括基体,所述基体顶端中部均匀开设有销子孔,所述基体顶端边部开设有凹槽,所述基体内部安装有安装组件,本实用新型结构科学合理,使用安全方便,利用拉簧孔的作用,便于用弹簧将同步器与外锥环进行连接,从而有效的保证了同步器换挡的稳定性,增加了扭矩力,设置有安装组件,通过凸块的作用,便于将外锥环安装在同步器的外侧,从而避免了传统的外锥环与同步器之间安装的不够稳定,导致外锥环从同步器上脱落,设置有保护组件,通过缓冲弹簧的作用,便于对内环片进行缓冲保护,有效的避免了同步器内部器件对外锥环和安装组件撞击,从而造成外锥环损坏,减少其使用寿命。

782

782

0

0

本发明提供一种粉末冶金压坯检测码放自动生产线及其工作方法,自动抓取机械手能够解决压坯从压机到去毛刺同步带的准确定位,称重剔除能够解决废料无效码放的工作,解决压坯质量稳定性差的问题。自动码放能够解放手工码放效率低、成本高的问题;烧结传送装置解决人工运输的费时、费力的问题;分离式去毛刺设计能后更好的对压坯的毛刺进行剔除,避免对置去毛刺设备机械手稳定性不高的缺点;双工位码放及装盘机械手采用衍架机械手,可以有效减短码放区域传送带的长度,减少空间浪费,降低成本。本发明取件、去毛刺、称重剔除、合格压坯码放、码放件的输送等工序,全程实现全自动化。

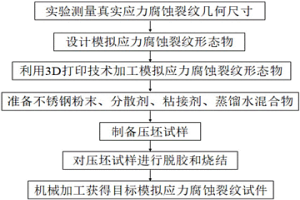

基于3D打印和粉末冶金技术的模拟应力腐蚀裂纹制备方法,首先设计模拟应力腐蚀裂纹形态并利用3D打印技术进行加工,然后将加工好的模拟应力腐蚀裂纹形态物和不锈钢金属粉末、分散剂、蒸馏水、粘接剂的混合物放入容器,将该容器放置于真空室并在真空状态下静置,直到混合物干燥形成压坯试样,取出容器中的压坯试样放置于真空炉内进行脱脂和烧结,对烧结好的试样进行机械加工,获得具有最终目标尺寸和表面裂纹的模拟应力腐蚀裂纹试件;本发明方法制备的模拟试件可以对形状复杂、制备困难的应力腐蚀裂纹试件进行有效替代,具有操作简单易实现,费用低廉,裂纹大小和电导率可调控的优点,可以广泛应用于应力腐蚀裂纹定量涡流检测能力认证制度中。

702

702

0

0

一种提高镍基金属离心雾化细粉收得率的冶金方法,包括以下步骤:步骤1,在镍基金属中加入微量的非金属元素,熔炼成金属棒材;步骤2,金属棒料精加工成电极棒;步骤3,采用等离子旋转电极设备,等离子枪输出功率在50~400kW熔炼电极棒;步骤4,在惰性气体保护下对粉末进行筛分、包装;制备的粉末细粉收得率高、氧含量低。

770

770

0

0

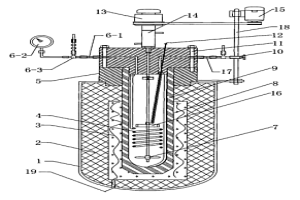

本实用新型公开了一种钼湿法冶金氧压氧化反应装置,包括上部开口的外部壳体、套装在外部壳体内部且由锆钢层状复合材料制成的高压反应釜体、套装在高压反应釜体外侧的电加热炉、填充在外部壳体与高压反应釜体间的保温体、釜盖、从上至下穿过釜盖插入高压反应釜体内部中部的搅拌装置、进料取样管、安装在高压反应釜体内部的冷却盘管、安装在釜盖上的进出气管路、分别对高压反应釜体内部温度和压力进行实时检测的温度检测装置和压力检测及防爆装置以及对搅拌装置进行驱动的伺服电机。本实用新型简单合理、成本低、耐酸腐蚀能力强且工作稳定、性能可靠、使用寿命长,解决了反应装置在高温高压富氧及硫酸腐蚀状况下稳定、安全、可靠运行问题。

1031

1031

0

0

本实用新型涉及内锥环技术领域,尤其为一种变速器用同步器粉末冶金内锥环,包括内锥环基体,所述内锥环基体的一端内侧开设有圆销子孔,所述圆销子孔的一端内壁面设置有渗铜层,所述内锥环基体的一端内侧开设有长孔,所述内锥环基体的一端内侧开设有伞形缺口,所述内锥环基体的一端内侧开设有伞形孔,所述内锥环基体的一端内侧开设有半圆通孔,所述内锥环基体的一端内侧开设有盲孔,所述内锥环基体的内径锥面设置有碳纤维摩擦层,所述内锥环基体上设置有3个圆销子孔,所述内锥环基体上设置有3个长孔,本实用新型中,通过设置的三个伞形缺口、三个圆销子孔设计,增加了扭矩力,同时增强了强度,重量也减轻了。

1118

1118

0

0

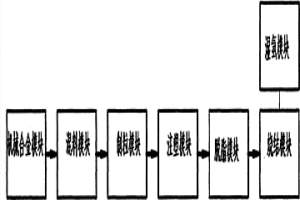

本实用新型提供了一种钨合金穿甲弹方块弹子的粉末冶金注射成形制造装置,包括机械合金模块,混料模块,制粒模块,注塑模块,脱脂模块,烧结模块和湿氢模块,结构简单,操作方便,成型工序完成后,产品的质量稳定,同一性非常好,烧结后,尺寸稳定性大大提高。而且无顶杆痕迹和浇口痕迹,省略了后续的机加工工艺,湿氢装置又能剔除钨合金的碳含量,保证了产品质量,提高了工作效率和系统的可容错性和安全性。

836

836

0

0

本实用新型公开了一种冶金高炉渣二次逆流回转余热回收装置,窑体的一端为窑头,另一端为窑尾,窑头处设置有窑头密封箱,窑头密封箱上分别设置有热烟气出管和渣粒进入管,窑尾处设置有窑尾部密封箱,窑尾部密封箱上分别设置有冷却渣出口和冷却风机,窑体的中部设置有窑体驱动旋转系统,窑体驱动旋转系统能够通过改变电机频率调整窑体内的渣粒抛出角度。本实用新型能够有效提高热回收率,减少设备投资。

961

961

0

0

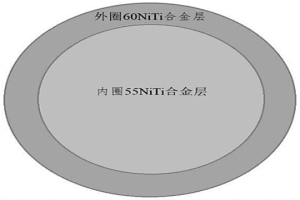

本发明公开了一种镍钛合金齿轮的粉末冶金制备方法,该方法包括:一、将55NiTi合金粉末冷压成圆饼状坯料,在圆饼状坯料的外圈均匀放置60NiTi合金粉末并冷压,得到压制坯料;二、高温烧结得到镍钛合金烧结坯;三、包套密封后进行热等静压处理得到齿轮坯料;四、对齿轮坯料中的轮齿进行高频局部感应加热,然后水冷硬化得到硬化齿轮;五、加工得到镍钛合金齿轮。本发明通过调整齿轮不同部位镍钛合金粉末的镍含量,制备得到轮齿为高硬度60NiTi合金、内部为高塑性55NiTi合金的双性能镍钛合金齿轮,该镍钛合金齿轮重量轻、耐蚀耐磨、无磁性,能够承受剧烈的冲击载荷,适用于航空航天、海洋舰船、石油化工等领域。

764

764

0

0

本发明涉及硅锰合金加工领域,尤其涉及一种钢铁冶金用可减少破碎粉末的硅锰合金破碎装置。技术问题为:硅锰合金块破碎大小不一,且破碎过程中由于破碎方式而产生大量的粉末的缺陷。包括有承载平台、步进递送部件、压紧部件、破碎部件、抬升部件和过滤筛分部件等;步进递送部件贯穿设置于承载平台左部,压紧部件位于承载平台上方,破碎部件位于承载平台上方,抬升部件贯穿承载平台,过滤筛分部件位于承载平台下侧。本发明通过步进递送部件实现硅锰合金板的向右递送,通过压紧部件硅锰合金板的压紧,通过破碎部件对硅锰合金板进行交错式的破碎,通过抬升部件将破碎过程中的硅锰合金板进行抬起,通过过滤筛分部件将不同大小的硅锰合金块进行筛分。

862

862

0

0

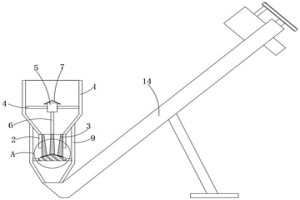

本发明公开了一种金属粉末冶金上料设备,包括下料斗,所述下料斗的底端上固定连接有限位环,所述限位环内转动连接有下料辊,所述下料斗的内侧壁上对称固定连接有四个固定杆。本发明中,马达电机能够带动下料辊旋转,使得位于下料斗内各处的金属粉末都能顺利沿下料孔下料,不存在下料死角的问题,并利用旋转的下料辊,配合粉碎辊,对金属粉末中凝块的粉块进行粉碎,使其重新恢复成粉末状,由于下料辊和粉碎辊之间形成了一个间距越来越小的粉碎腔,因此能够对金属粉末凝结成的粉块进行渐进式的细致研磨,并利用上凸块和下凸块,进一步提升对金属粉末凝结成的粉块的粉碎速度,进而提高粉碎工作的效率。

792

792

0

0

本发明公开了一种金属空心球的粉末冶金制备方法,包括以下步骤:将聚苯乙烯球装入离心模具中,再将由金属粉末、粘合剂溶液和消泡剂配成的浆料一倒入离心模具中,之后离心,最后将离心后的聚苯乙烯球随离心模具放在烘箱中干燥;将由金属粉末、粘合剂溶液和消泡剂配成的浆料二倒入干燥的离心模具中,之后离心,最后将离心后的聚苯乙烯球随离心模具放在烘箱中干燥;将干燥后的聚苯乙烯球从离心模具中取出,包埋于氧化铝填料中放在真空炉中进行热解、烧结,得金属空心球。本发明设计合理、工艺简单且成本低廉。采用本发明制备方法制备的金属空心球具有球壳壁厚均匀、光滑、完整,球体尺寸易选择,整体结构易控制等优点。

749

749

0

0

本实用新型公开了一种冶金矫直用压下间隙调节机构,包括固定梁,固定梁内部垂向活动连接带有压下螺母的压下螺丝,压下螺丝与压下螺母螺纹连接且间隙配合,压下螺丝两端延伸出固定梁外侧,其中一端旋转连接有间隙调节装置,间隙调节装置与压下螺母固定连接,间隙调节装置与固定梁一端螺纹连接,间隙调节装置相对固定梁旋紧时,间隙消失;间隙调节装置包括压盖,压盖设置外螺纹,固定梁一端设置内螺纹,压下螺丝轴向穿出压盖;压下螺母外表面螺纹连接有蜗杆,蜗杆与电机固接。本实用新型解决了现有技术中压下螺丝与螺母之间存在间隙,致使压下螺丝与压下螺母之间存在相对运动起步时的空行程,从而压下量的误差大的问题。

中冶有色为您提供最新的陕西西安有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2024年12月20日 ~ 22日

2024年12月20日 ~ 22日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日