全部

1008

1008

0

0

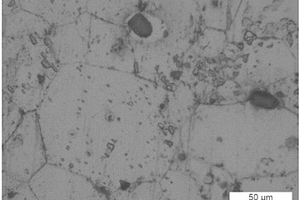

一种陶瓷/铜复合材料喉衬的制造方法,包括陶瓷骨架制备及铜合金熔渗;所述陶瓷骨架的制备包括球磨、制粒、成型、预烧脱脂、高温烧结步骤,制得用于制备喉衬的多孔陶瓷骨架坯件;所述铜合金的熔渗是将占所述多孔陶瓷骨架坯件质量36~38%的铜镍银金合金粉末高温熔渗到多孔陶瓷骨架坯件中,所述铜镍银金合金的重量百分组成为:Cu-2.5Ni-1.45Ag-0.15Au。本发明工艺方法简单、操作方便、制备的陶瓷/铜复合材料热导率高、热膨胀系数低、密度小、抗烧蚀性能优异,通过设计高强度陶瓷骨架材料,调整熔渗剂的配比、改善了铜液/陶瓷之间的润湿性,制备出轻质、抗烧蚀性能优异的铜/陶瓷喉衬复合材料,可取代高密度的钨铜喉衬复合材料,适于工业化生产。

1070

1070

0

0

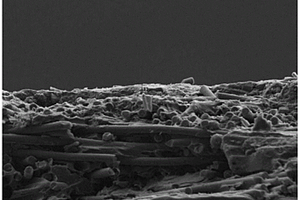

本发明公开了一种C/C复合材料及其制备方法,属于材料制备技术领域,适合制备摩擦磨损材料和密封材料,包括以下步骤:1)预制体的制备;2)脱胶处理;3)水基石墨浆料的制备;4)石墨浆料注射;5)石墨浆料补注;6)素坯的制备;7)碳化处理;8)增密处理:依次采用化学气相渗透工艺和高温热压工艺对C/C多孔预制体进行增密处理,得到摩擦磨损性能优良的C/C复合材料,本发明采用浆料注射的方法,在不破坏碳纤维预制体的结构和结合强度的情况下,均匀引入石墨粉,本发明制备C/C复合材料可应用于大型飞机刹车、高速列车、汽车、大型卡车等摩擦磨损材料,也可应用于航天飞行器与精密仪器的密封材料,特别适用于真空、惰性气体或还原气体环境下高温密封材料。

851

851

0

0

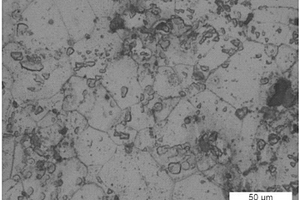

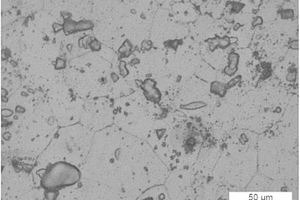

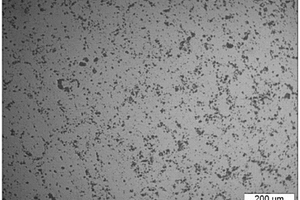

一种高硅钢薄带材的粉末流延成型制造方法,本发明采用还原Fe粉,Si含量为70~80%的高纯硅铁粉,形成Fe‑4.5~6.7%Si混合粉。再在混合粉中加入溶剂、分散剂、粘接剂和增塑剂,制得分散均匀的稳定浆料,再在流延机上制得素坯。将粉末流延成型素坯在1070~1170℃进行真空或还原气氛保护烧结,使Fe粉颗粒实现不完全烧结,而Si与Fe实现部分合金化,形成多孔、具有可压缩性的未完全合金化的高硅钢坯料。经多次冷轧、不完全烧结,最后在1270~1330℃真空或还原气氛保护烧结,实现高硅钢的均质合金化,获得含4.5~6.7%Si的0.1~0.5mm厚,密度≥7.36g/cm3的高硅钢带材。

1148

1148

0

0

本发明公开了一种高压输电线夹用高弹力垫片及其制备方法,垫片采用NiTi合金材料,垫片形状为圆环形,外环高度(H)与内环高度(h)的比值为1<H/h≤1.8,垫片表面沿直径方向扩展为平面、抛物线曲面或正弦函数曲面,垫片环形外缘倒角β与环孔边缘倒角α均为30°~60°。本发明采用了一种立体异形圆环垫片设计,这种特殊设计有利于减小形变过程中垫片外围的破裂、张裂等失效几率,结合对NiTi材料形状记忆效应的控制,为高压输电线夹的紧固体系提供接近95%的应变补偿量;对边缘进行倒角设计,通过角度的设计以降低垫片边缘在变形中的两向张应力,减小了边缘崩裂的风险。

876

876

0

0

一种汽油机用涡轮增压器喷嘴环叶片制备工艺,包括粉料级配、炼制喂料并注射成型坯件、脱脂坯超声活化、烧结几个步骤。本发明采用粉末注射成形技术制备HK‑30不锈钢涡轮增压器喷嘴环叶片零部件,使用粗细粉末搭配,有效的改善了生坯的强度最终改善了表面粗糙度,可使产品的表面光洁度控制在Ra0.1范围内,免去后续的加工整形,提高了叶片气流的转化效率,有效缩短工艺流程,降低生产成本,提高产品的合格率;使用超声波提高粉末表面活性,拓宽了烧结窗口,有效的改善了产品的成品率;非常适合于制备精密复杂形的汽油机用涡轮增压器喷嘴环叶片零部件。

749

749

0

0

一种粉末流延成型与高温扩散烧结制备高硅钢带材的方法,本发明采用水雾化铁粉和Si含量为50~70%的高纯硅铁粉为原料,形成Fe‑4.5~6.7%Si混合粉。再在混合粉中加入溶剂、分散剂、粘接剂和增塑剂,制得分散均匀的稳定浆料,再在流延机上制得素坯。素坯中在1060~1160℃进行真空或还原气氛保护烧结,使Fe粉颗粒实现不完全烧结,而Si与Fe实现部分合金化,形成多孔、未完全合金化的高硅钢坯料。通过多次冷轧、不完全烧结,最后在1250~1320℃真空或还原气氛保护烧结,实现高硅钢的均质合金化,获得含4.5~6.7%Si的0.1~0.5mm厚,密度≥7.38g/cm3的高硅钢带材。

1006

1006

0

0

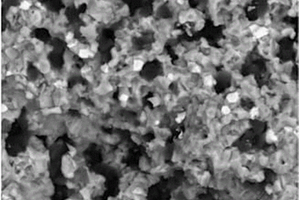

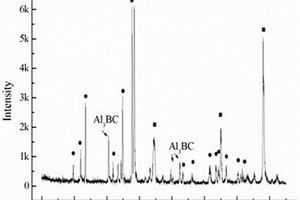

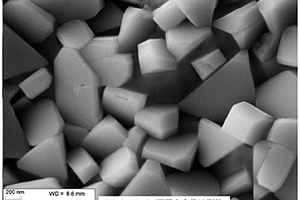

制备cBN?高速钢复合材料的高速钢前躯体粉末混合物,所述高速钢前躯体粉末混合物包括质量分数为3~15%的Co粉、32~75%的Fe粉、20~50%的选自元素周期表第4族、第5族和第6族的金属的碳化物粉、0~2%的C粉。cBN?高速钢复合材料包括质量分数为1~30%的cBN、2.7~13.5%的Co、1.7~5.4%的C、14~45%的选自元素周期表第4族、第5族和第6族的金属、40.6~67.5%的Fe。通过采用非雾化的粉末代替雾化粉末,可避免出现的局部共晶液相,防止局部共晶液相对cBN产生侵蚀,使cBN保持稳定,从而提升最终cBN?高速钢复合材料的使用性能。

787

787

0

0

本发明公开了一种石墨/SiC复合材料的制备方法,属于C/SiC复合材料制备技术领域。本发明以密度为1.6-1.85g/cm3的石墨为原料,先通过浸渍-固化-裂解-Si/C反应得到密度为1.95-2.05g/cm3的预成品;然后在石墨容器内通过聚甲基硅烷的富集-裂解得到带有不定型碳化硅涂层的石墨/SiC预成品;最后通过烧结得到带β碳化硅涂层的石墨/SiC成品。本发明成品的孔隙率小于等于2%,高温使用时不存在开裂的问题。

859

859

0

0

本发明公开了一种用废钽块制取高纯钽锭的方法,其特征在于该方法依次历经下述步骤:以含双氧水的稀硝酸溶液多次浸泡除锰,到锰含量低于200PPm后水洗、烘干;将烘干之废钽块放入真空炉内于10-2Pa下加热至800℃后保温2小时,向炉内充入0.1大气压的氢气使废钽块吸氢自然破碎,等炉温自然降至室温后出炉;取破碎废钽块过筛后按检测结果添加所需成分并搅拌混粉,再入模压制成钽条并在真空炉内烧结成型;将钽条在电子轰击炉内化锭提纯后出炉,电子轰击炉的扫描方式为从大圆到小圆、由外至内渐进式圆扫描。本发明优点:对环境影响相当小,钽条的回收率提高且纯度可达99.9%—99.99%。

1107

1107

0

0

本发明提供一种铜镍合金多孔膜,按质量百分比计,括铜20%~80%、钛1%~10%,余量为镍,铜镍合金多孔膜的平均孔径为0.1μm~10μm,该铜镍合金多孔膜的平均厚度为0.5mm~5mm。本发明提供的铜镍合金多孔膜及其制备方法制备的铜镍合金多孔膜可折弯,并且过滤效果好。

1094

1094

0

0

一种利用含锰还原铁粉制备铁基粉末冶金材料的方法,是根据设计的铁基粉末冶金材料组分及配比称取各组分,同时,向所述组分中添加金属铜-钛合金粉,混合均匀;然后,烧结,冷至常温,即得到本发明利用含锰还原铁粉制备的铁基粉末冶金材料。本发明利用铜-钛合金中钛的活度降低,而金属钛的化学活性比锰高,当烧结温度超过铜钛合金的液相线温度后,铜合金粉末熔化并与铁粉颗粒发生反应溶解于铁粉颗粒中。当温度达到金属钛与锰氧化物的反应温度后,发生还原反应将金属锰还原出来并溶解在铁颗粒中实现对铁基体的固溶强化。本发明工艺方法简单,操作方便,成本低,适于工业化生产,使含锰铁鳞作为铁基粉末冶金材料制造原料成为可能。

1011

1011

0

0

一种包覆结构硬质合金的制备方法,包括选择WC-Co系硬质合金作基体材料;选择WC-Co系硬质合金中添加TiN、TiC、Al2O3或添加TiC、TiN的多元合金作包覆材料;通过混炼,制粒,分别获得基体材料喂料及包覆材料喂料;然后,共注射成形将包覆材料喂料、基体材料喂料依次注入到模具型腔中,得到产品坯体;将产品坯体经过溶剂脱脂、热脱脂工艺,脱除粘结剂后进行烧结,得到包覆结构硬质合金产品。本发明方法工艺简单、操作简便、耗时短,壳层与基体的结合性能好,通过选择不同壳层材料及控制共注射工艺参数,可以灵活调节壳层厚度,有效提高机械部件表面机械、物理性能。适于硬质合金包覆结构工件的制备。

779

779

0

0

本发明涉及一种铍铜母合金的制备方法,根据待制备铍铜母合金中铜、铍含量,称取铜粉和氧化铍粉末;称取石墨粉;对所述氧化铍粉末进行包膜处理后,将氧化铍粉末、铜粉和石墨粉混合均匀,获得混合粉;再对混合粉进行压制处理,获得板坯;然后对板坯进行轧制,获得碎块后,进一步破碎,获得粒径不超过1mm的坯料粉;将坯料粉于250‑310℃条件下退火0.7‑1.5h后,添加石蜡粉,混合均匀,再压制成型,获得柱状生坯;再对柱状生坯进行加压烧结,获得工作电极;然后将工作电极装入真空自耗电弧炉,进行真空自耗电极电弧熔炼,获得铍铜母合金。本发明容易实现高铍含量的铍铜母合金的制备,且制备成功率高。

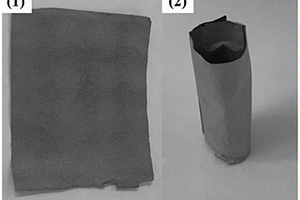

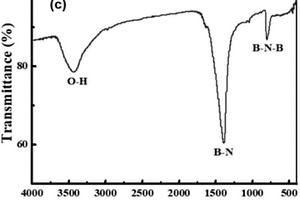

本发明涉及一种BN纳米管界面相强韧化碳纤维增强陶瓷基复合材料。包括质量百分比计的如下组分:h‑BN小于0.5wt.%、SiC 10~30wt.%、单质Si小于10wt.%和炭余量。其制备方法为:以碳纤维编织布或者毡体为原料,依次进行脱胶处理、前驱体浸渍‑干燥‑高温热处理、基体炭增密和熔硅浸渗工艺,得到BN纳米管界面相强韧化碳纤维增强陶瓷基复合材料。本发明充分利用BN与碳纤维、基体炭良好物理化学相容性,而与液硅不反应且具有较差浸润性的特征,创造性地在碳纤维原位生长强度高、比表面积大的BN纳米管保护C/C‑SiC复合材料中发挥主要承载功能的碳纤维,从而实现熔硅浸渗工艺制备C/C‑SiC复合材料的强韧化,提高了C/C‑SiC复合材料的力学性能;同时,本发明也改善了C/C‑SiC复合材料的抗疲劳性能。

896

896

0

0

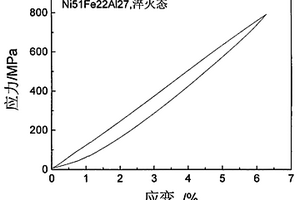

本发明公开了一种具有线性超弹性的NI-FE-AL合金及其制备方法,该合金的组分和含量(按原子百分比)是:镍(NI)为56.5-51%,铁(FE)为18.5-22%,其余为铝(AL)。采用粉末冶金技术直接制备NI-FE-AL合金,其过程包括混料、压制、烧结和热处理(淬火)。该合金烧结坯经过淬火处理后呈现线性超弹性,弹性回复量为3~7%。本发明的应用范围大,在实际工程中利用超弹性可以吸收和耗散结构的振动能量,可用于制作机械类传感与控制元件,人体矫形元件,阻尼元件,高效能弹性元件,吸波减震、防噪音装置,结构件的过载保护监测与预报。

1275

1275

0

0

本发明公开了一种梯度孔隙结构钛滤芯及其制备方法,在以钛为原料的芯层(2)外层包覆有一层以钛为原料的壳层(1),所述的壳层(1)的孔隙率达到70%,孔径可超过400ΜM,所述的芯层(2)的孔隙率达到60%,孔径可低于1ΜM。将钛粉、氢化钛粉、氯化钠粉混合均匀后与粘结剂混合制粒;采用粉末共注射成形技术,先注射成形内核部分,再注射成形外层,两次注射成形的喂料不同;注射成形坯经脱脂脱盐和烧结后,得到制品。本发明在结构设计方面解决芯/壳层孔隙结构控制和结合强度的问题,实现高界面结合强度并能达到可控的孔隙结构(芯/壳层的孔隙率和孔径可在30%-70%和1~400ΜM可控);在制备工艺方面,解决共注射和共烧结相容性,实现近净成形。

862

862

0

0

本发明公开了一种一次性微创手术剪刀片的制备方法,将不锈钢粉末基体材料与粘结剂经过混炼、制粒获得均匀喂料,然后采用粉末注射成形技术,完成喂料的注射,获得剪刀片的注射坯,然后经过脱脂工艺将粘结剂脱出,并将脱脂后的坯体进行烧结,最终进行热处理强化从而获得一次性微创手术剪刀片产品。本发明采用粉末注射成形技术制备微创手术剪刀片,可以一次成形出所具有的形状,采用模具量产的工艺,自动化程度高,性能好,产量大,无需后续加工,原材料利用率高,成本低,从而能实现微创手术剪的一次性推广。

970

970

0

0

本发明公开了一种高强度高导电性氧化铝弥散强化铜的制备工艺,铜铝合金粉末中铝含量为 0.1%-0.6wt%,杂质含量不超过0.5wt%;氧化剂为氧化亚铜。合金烧结后,经过致密化处理 后直接进行冷变形,避免了传统制备工艺中的热变形工艺。制备的氧化铝弥散强化铜基复合 材料具有高强、高导性能和优良的抗高温软化性能:抗拉强度大于500N/mm2,导电率大于 80%IACS,软化温度高于600℃;在950℃退火30min后,材料的抗拉强度高于400N/mm2。是目 前制作集成电路引线框架、高速电气化铁路架空线、电阻焊电极、大推力火箭发动机内衬等 部件的理想材料。

1094

1094

0

0

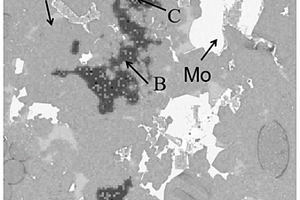

本发明公开了一种改性SiC基复合材料及其制备方法。本发明改性SiC基复合材料的制备方法包括如下步骤:1)在纤维预制体纤维表面沉积热解碳(PyC)界面层,得到含PyC界面的纤维预制体;2)在含PyC界面的纤维预制体上沉积一定密度的SiC,得到SiC基多孔体;3)将SiC基多孔体进一步碳沉积增密;4)将金属硅粉、硼硅粉、钼粉、钇粉混合球磨,得到Si‑B‑Mo‑Y混合粉末;5)将步骤3)所得SiC基多孔复合材料置于步骤4)Si‑B‑Mo‑Y混合粉末中进行熔渗反应,得到Si‑B‑Mo‑Y改性SiC基复合材料。本发明工艺简单,可设计性强,制备的改性SiC基复合材料孔隙率低、耐烧蚀、抗水氧。

一种粉末流延成型制备Fe‑6.5%Si软磁材料薄带材的方法,本发明采用水雾化铁粉,Si含量为70~80%的高纯硅铁粉,形成Fe‑4.5~6.7%Si混合粉。再在混合粉中加入溶剂、分散剂、粘接剂和增塑剂,制得分散均匀的稳定浆料,再在流延机上制得素坯,素坯在1070~1170℃进行真空或还原气氛保护烧结,使Fe粉颗粒实现不完全烧结,而Si与Fe实现部分合金化,形成多孔、具有可压缩性的未完全合金化的高硅钢坯料。经多次冷轧、不完全烧结,最后在1270~1340℃真空或还原气氛保护烧结,实现高硅钢的均质合金化,获得含4.5~6.7%Si的0.1~0.5mm厚,密度≥7.37g/cm3的高硅钢带材。

1112

1112

0

0

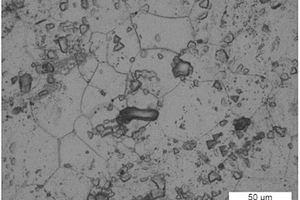

本发明涉及一种Fe-Co-Cr-Mo铁基合金材料,组成相为铁素体固溶体+渗碳体+M23C6型碳化物+M6C型碳化物。本发明选择五种元素以特定含量比例经粉末冶金法制得的合金,其具有高熔点的富钼M6C型碳化物和富铬M23C6型碳化物组成相,从而在强度、硬度、耐磨性及耐高温方面表现突出。本发明所得合金材料组织构成相比现有合金更加稳定,其强度、硬度冲击韧性均有所提高。所得合金材料的硬度为40-60HRC,冲击韧性(U型缺口)为3.0~3.5J/cm2。

一种流延成型与高温扩散烧结制备Fe‑6.5%Si带材的方法,本发明选取还原Fe粉与水雾化Fe粉,按照4:6~6:4的比例混合,再添加微细的Si含量为70~80%的高纯硅铁粉,形成Fe‑4.5~6.7%Si混合粉。再在混合粉中加入溶剂、分散剂、粘接剂和增塑剂,制得分散均匀的稳定浆料,再在流延机上制得素坯。将素坯在1070~1170℃进行真空或还原气氛保护烧结,形成多孔、未完全合金化的高硅钢坯料。经多次冷轧、不完全烧结,最后在1270~1340℃烧结,实现高硅钢的均质合金化,获得含4.5~6.7%Si的0.1~0.5mm厚,密度≥7.38g/cm3的高硅钢带材。

851

851

0

0

一种粉末温轧制备单相Fe‑6.5%Si硅钢的方法,采用还原Fe粉和Si粉,形成Fe‑4.5~6.7%Si混合粉,利用复合成形剂将微细的Si粉在混合过程中粘附到还原铁粉表面或填充铁粉的孔隙中。将粉末温轧板坯在1080~1180℃温度范围进行真空或还原气氛保护烧结,使Fe粉颗粒实现不完全烧结,而Si与Fe实现部分合金化,形成多孔、具有可压缩性的未完全合金化的高硅钢坯料。通过多次冷轧、不完全烧结,最后在1280~1350℃温度范围内真空或还原气氛保护烧结,实现高硅钢的均质合金化,获得含4.5~6.7%Si的0.1~0.5mm厚,密度7.36~7.46g/cm3的高硅钢带材。

1205

1205

0

0

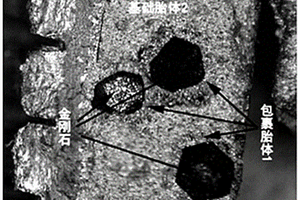

本发明提供了一种高把持力的镶嵌金刚石工具的制备方法,包括以下步骤:第一步,金刚石包裹:按配比取钎焊粉、金属粉和硬质材料粉末,混合均匀制成基体,采用金刚石制粒的方法,用混合好的粉料基体包裹金刚石;第二步,预烧结;第三步,制作基础胎体:按配比称取胎体金属粉料混合、制粒,再将胎体与第二步烧制后的金刚石按一定比例称取混合均匀,制粒形成基础胎体;第四步,冷压成型;第五步,烧结。本发明通过包裹层胎体能够获得优良的金刚石把持力,利用基础胎体调整自由度大,可调整获得不影响金刚石的把持力的不同物理性能胎体,最终得到高把持力的金刚石工具,工作时金刚石不易脱落,出刃高,便于提高金刚石工具的切割效率和使用寿命。

1137

1137

0

0

一种扩散烧结与粉末轧制制备Fe‑6.5%Si带材的方法,本发明选取还原Fe粉与水雾化Fe粉,按照4:6~6:4的比例混合,再添加Si含量为50~70%的高纯硅铁粉,形成Fe‑4.5~6.7%Si混合粉。通过粉末轧制形成多孔板坯,再在1050~1150℃进行真空或还原气氛保护烧结,使Fe粉颗粒实现不完全连接,而Si与Fe实现部分合金化,形成多孔、具有可压缩性的未完全合金化的高硅钢坯料,经多次冷轧、不完全烧结,最后在1260~1340℃烧结,实现高硅钢的均质合金化,获得含4.5~6.7%Si的0.1~0.5mm厚,密度7.34~7.50g/cm3的高硅钢带材。

751

751

0

0

一种高硅钢薄带材的粉末温轧制造方法,本发明采用还原Fe粉,Si含量为70~80%的高纯硅铁粉,形成Fe‑4.5~6.7%Si混合粉体,利用复合成形剂在混合过程中将高纯硅铁粉粘附到还原铁粉表面或填充铁粉的孔隙中,在125~150℃实施粉末温轧成形,制备出板坯,将粉末温轧板坯在1070~1170℃进行真空或还原气氛保护烧结,使Fe与Si实现部分合金化,形成多孔、具有可压缩性的未完全合金化的高硅钢坯料。后续通过多次冷轧、烧结,最后在1260~1340℃真空或还原气氛保护烧结,实现高硅钢的均质合金化,获得含4.5~6.7%Si的0.1~0.5mm厚、密度7.32~7.42g/cm3的高硅钢带材。

958

958

0

0

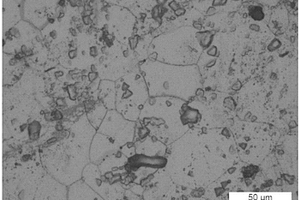

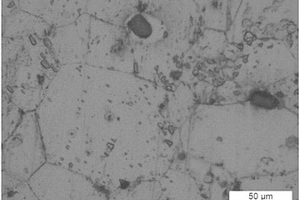

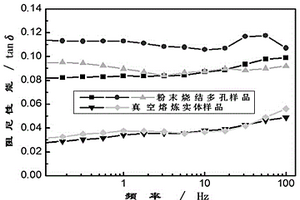

本发明公开了一种粉末冶金多孔锰铜阻尼材料及其制备方法,元素质量百分含量为Cu:15.0~25.0,Ni:2.0~8.0,Fe:1.0~3.0,C、S、P的含量小于0.01,Si的含量小于0.02,余量为Mn。先将纯度和粒度符合要求的原料按配比混合,再将混好的粉料压制成所需尺寸的压坯;在600~700℃进行0.5~1小时的保温,升温至900~950℃保温1~3小时,得到孔隙率高达30~42%的锰铜合金。再在800~860℃下保温0.5~1小时后,快冷至室温,然后在350~460℃下保温6~12小时。本发明合金在室温条件下,0~100Hz频率阻尼能力tanδ达0.08以上,具有良好的力学性能。

756

756

0

0

本发明属于医疗器械技术领域,具体涉及一种利用粉末注射成形技术制备高长径比、高精度薄壁零件的制备方法。与现有技术相比,采用粉末注射成形技术生产的薄壁零件,具有一次成形复杂形状制品、产品尺寸精度高、无需机械加工或只需微量加工、易于实现生产自动化和产品性能优异的特点,加工效率高,加工成本也大大降低,能很好的满足客户的需求。

1201

1201

0

0

本发明涉及一种复合材料及其制备方法,尤其涉及一种含锆的碳化硼-铝合金复合材料及其制备方法,属于陶瓷基复合材料技术领域。本发明所设计的含锆的碳化硼-铝合金复合材料由碳化硼基体和含锆铝合金构成。本发明采用粉末烧结方法制备多孔碳化硼基体,然后将熔融的含锆铝合金溶渗进入多孔碳化硼基体制成致密的复合材料。本发明各元素搭配合理,结构设计科学,制备工艺简单,所得产品的密度低,硬度高,断裂韧性好,耐热震性好,不受形状限制,适合用于轻质高硬耐冲击的结构材料。

996

996

0

0

本发明公开了一种含锇硬质合金及其制备方法和应用,该含锇硬质合金主要以Co粉、Os粉和硬质相粉为原料混合制备而成,Co粉的质量分数为5%~12%,Os粉的质量为Co粉质量的6%~35%,其余为硬质相粉;含锇硬质合金中,Os固溶于Co相中。制备方法包括配料、原料混合球磨、混合料干燥制粒、成型和烧结,得到含锇硬质合金,可应用于制备硬质合金刀具。本发明含锇硬质合金中的Os能够对Co相起到固溶强化作用,提高了Co相的显微硬度,使WC晶粒呈钝化态形貌,提高了硬质合金的耐磨性和抗冲击韧性,显著提高了刀具的使用寿命。

北方有色为您提供最新的湖南长沙有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日