全部

862

862

0

0

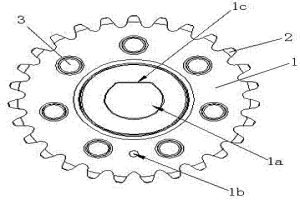

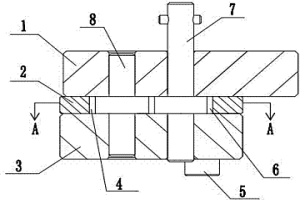

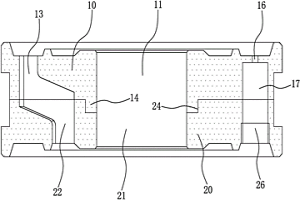

本发明公开的一种汽车发动机机油泵链轮,包括有机油泵链轮本体,机油泵链轮本体的中心设置有与装配轴向适配的装配孔,机油泵链轮本体为粉末冶金成型的一体结构,机油泵链轮本体设置有脱模锥孔,机油泵链轮本体的外周成型有链齿,机油泵链轮本体的一侧成型有凹腔,机油泵链轮本体的另一侧成型有凸台,凸台的外周成型有锥面,链齿的两侧成型有弧面,链齿的表面淬火形成强化层。本发明的优点在于:结构简单,其采用粉末冶金工艺一次成型,制造方便,制造成本低,链齿两侧成型有弧面,该弧面的设置,不仅使链齿能够更方便地卡入链条的空隙中,也方便了链条与链齿的脱离,使链传动更加顺畅。

1136

1136

0

0

本发明公开一种球墨铸铁用球化剂,属于铸铁冶金技术领域,其解决了现有技术中球化剂球化效果差、得到的球墨铸铁机械性能不能满足要求的缺点。本发明球墨铸铁用球化剂的质量百分比为:Y:2%-7%,Mg:7%-9%,Si:37%-44%,Ca:2%-3%,Sb:0.3%-0.4%,Mn:0.1%-0.4%,Al:0.2%-0.5%,Ti:0.2%-0.5%,余量为Fe以及不可避免的微量元素。本发明还公开一种上述球墨铸铁用球化剂的制备方法。本发明球化剂球化效果良好,球化后得到的球墨铸铁具有高韧性、铁素体量和球化率均很高,特别适合各类高强度、高冲击功机器模具的铸件。

799

799

0

0

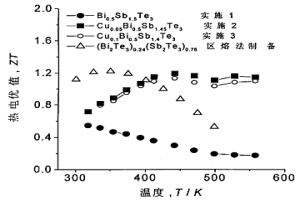

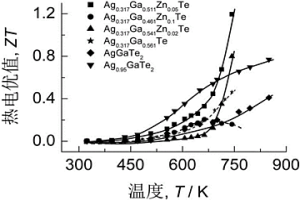

涉及新材料领域的一种具有高热电优值(ZT)的 中低温p-型多元热电合金,这种多元热电合金材料是通过Bi -Te基材料的成分设计、放电等离子火花烧结(SPS),从而达 到改善热电性能的目的。本发明的要点是通过摩尔分数为0.05 的Cu元素替代相等摩尔分数的Sb元素,构成四元Cu-Bi- Sb-Te合金材料,它的具体组成为 CuxBi0.5Sb1- xTe3 (x=0.05)。 材料优点:可应用于制冷或中低温发电领域;制成的器件具有 运行可靠,寿命长,较高的热电性能。在442K时,材料的 Seebeck系数α=173.2(μV/K),电导率σ=8.0× 104Ω- 1.m-1,热导率κ =0.88(W.K-1.m -1),无量纲热电优值ZT=1.2;材料具有环保 性质。无污染,无噪音,是一种绿色能源材料;材料采用常规 的粉末冶金法制备,工艺简单。

903

903

0

0

一种纳米晶钛合金紧固件制备方法,涉及一种套筒类零件的粉末冶金制备工艺。所述套筒类零件由钛合金材料制成,所述钛合金材料中钛的含量为80.5wt%~99.5wt%,余量为Al、Fe、V、Sn、Mo、Zr、Si中的一种或多种组合。所述纳米晶钛合金套筒类零件采用粉末冶金的方法制造,将钛和其它金属元素粉经高能球磨后添加入模具,通过热等静压烧结制备出钛合金套筒类零件,最后根据钛合金套筒类零件的尺寸要求进行精加工。本发明材料利用率高,成分均匀,易于产业化生产。本发明制备的纳米晶钛合金套筒零件可满足航空、航天、航海、兵器等领域的特殊需求。

931

931

0

0

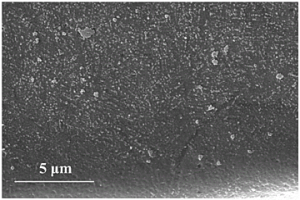

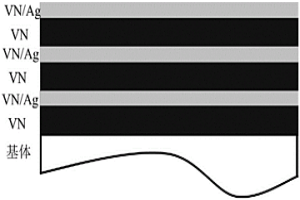

本发明公开了一种宽温域自适应润滑涂层及其制备方法与应用。该润滑涂层主要由VN硬质相层和VN/Ag润滑相复合层交替叠加形成;该制备方法包括:选择金属V靶、Ag靶为阴极,在氮气气氛下利用多弧离子镀技术制备VN层与VN/Ag层交替结构的硬质涂层,通过调控V/Ag靶的沉积时间制备VN-VN/Ag涂层,最终获得由硬质VN相及软质金属Ag相所组成的多层结构VN/Ag涂层。该涂层在20℃到800℃范围内具有优异的摩擦学性能,其中层状结构保证涂层在经历多次室温/高温变化后仍具有优异的润滑作用,实现了涂层力学性能和摩擦学性能的优化。本发明所提供的多层结构VN/Ag硬质涂层可用于航空、航天、冶金、汽车等工业中的高温运转部件,并起到宽温域的润滑、减磨作用。

757

757

0

0

本发明涉及一种用于固体氧化物燃料电池金属支撑板的制备方法,依次包括以下步骤:1)所述金属支撑板采用烧结不锈钢、耐热钢、镍基合金、钴基合金、钛合金、铬基合金中的一种;2)造粒:在所述合金混合粉中加入粘结剂进行混合,混合后冷却破碎得到造粒粉,所述粘结剂由主填充剂、骨架高分子及添加剂组成;3)温压:将步骤2)的造粒粉填充至粉末冶金模具中进行加热挤压得到生坯,待冷却后脱模;4)脱蜡:将步骤3)的生坯进行脱蜡处理;5)烧结:将脱蜡处理后的生坯进行烧结处理。采用增塑挤压成形方式、金属粉末与粘结剂混合造粒并结合粉末冶金温压技术,有效地消除了烧结变形,提升阳极层与金属基板之间的结合。

865

865

0

0

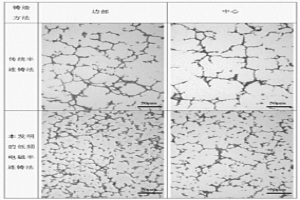

一种高强耐热稀土镁合金锭坯电磁半连续铸造制备方法,其特征在于步骤为:配料;熔炼;浇铸成型:采用配置有励磁线圈的结晶器,熔体流入结晶器内,施加特定频率与强度的低频电磁场;待结晶器内的金属液位达到距离结晶器顶部水平位置30~40mm的液面高度时,开动铸造机以恒定速度进行拉坯铸造,其中铸造速度为50~90mm/min;浇铸温度为740~750℃;所施加的低频电磁频率范围为1Hz-90Hz,强度为2000AT-40000AT。本发明可大幅降低锭坯凝固时的横向温度梯度,改变液穴形状,提高锭坯凝固的均匀性,降低锭坯铸造缺陷的尺寸效应,改善立式半连续铸造稀土镁合金大型锭坯的内部冶金质量和表面质量,可以获得无裂纹、表面平整光洁、成分稳定、宏观偏析显著减小、组织细小均匀的高质量稀土镁合金锭坯。

840

840

0

0

本发明公开一种大断面球墨铸铁,属于铸铁冶金技术领域,其解决了现有技术中球墨铸铁机械性能较差、不能满足高冲击力机器模具铸件要求的缺点。本发明大断面球墨铸铁的质量百分比为:C:3.5%-3.7%,Si:2.4%-2.6%,Mn:0.1%-0.2%,P:0.045%-0.05%,S:0.01%-0.015%,Re:0.018%-0.02%,Mg:0.05%-0.055%,余量为Fe以及不可避免的微量元素。本发明大断面球墨铸铁具有高韧性、铁素体量和球化率均很高,特别适合各类高强度、高冲击功机器模具的铸件。

726

726

0

0

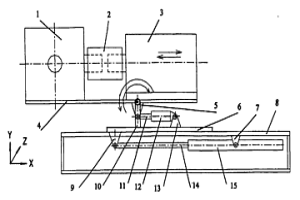

本发明公开了一种多轴联动减速机,由减速机、联轴器、电机、第一支架、一对支杆、第一液压缸、第一活塞杆、第一导轨、第二导轨、第二支架、第三支架、第四支架、第二液压缸、第二活塞杆等构成。通过各零件之间的固定或铰接连接,使在启动第一液压缸时,减速机获得绕Z轴旋转的动力;启动第二液压缸时,减速机获得沿X轴方向移动的动力。本设计构思通过零件间的不同连接同样也能实现减速机沿其它坐标轴的移动和转动。本设计解决了传统减速机在地基布置完成后减速机不能移动的弊病,实现在不同位置能够使用同一台减速机,节省投资成本,简化机构设施,适用于如冶金、矿山、木业、采掘等特殊行业工作母机的连接驱动。

919

919

0

0

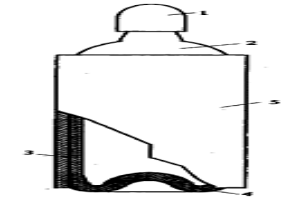

带形状记忆套的耐高压气瓶及其制造方法,耐高压气瓶的特征是在气瓶筒体外套装由铁基形状记忆合金制成的套,该套训练工艺是先经高温固溶,低温扩孔变形,中温退火形状恢复,再经低温扩孔变形,经二次扩孔变形的形状记忆合金套滑套入按设计要求的气瓶筒体外,然后再加热形状记忆合金使其收缩固紧而制成耐高压气瓶。本发明带形状记忆套的耐高压气瓶的瓶重系数可降为0.5kg/l,最高承压40MPa。本产品轻质耐压、成本较低、安全可靠,适合于机械、化工、冶金、医药等行业推广使用,尤其可在汽车动力燃料方面,为以气代油和节能环保作出贡献。

1030

1030

0

0

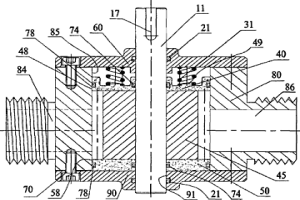

本发明提供了一种汽车废气再循环阀上下压板的制备方法,属于汽车配件制备技术领域。它解决了现有的汽车废气再循环阀上下压板制造工序长的问题。本发明汽车废气再循环阀上下压板的制备方法,其包括步骤:配料:以重量百分比计算选取0.6%至0.8%的硬脂酸锌,余量为雾化铁粉并将二者混合均匀形成铁基粉;所述雾化铁粉的粒径为80目至120目;压制:将混合好的铁基粉送入模具中,按6T/cm2至7T/cm2的压力压制并制成产品坯件;烧结:将产品坯件送入充有惰性气体的烧结炉中烧结,烧结最高温度为1100℃至1200℃。本发明通过采用粉末冶金的方式制备汽车废气再循环阀上下压板,其工艺简单、灵活,无需额外配置专用装置,且还具有硬度高、抗拉强度高、最大磁导率高、矫顽力小的优点。

本发明涉及一种Ag‑Ga‑Zn‑Te四元p‑型热电半导体及其制备工艺。其设计要点在于该Ag‑Ga‑Zn‑Te四元p‑型热电半导体是由Ag0.317Ga0.561Te中的部分Ga元素等摩尔量替换为Zn元素,所述Zn元素在所述Ag‑Ga‑Zn‑Te四元p‑型热电半导体中的摩尔分数为0.01~0.053,所述Ga元素在Ag‑Ga‑Zn‑Te四元p‑型热电半导体中的摩尔分数为0.24~0.29,所述Ag‑Ga‑Zn‑Te四元p‑型热电半导体的化学式为Ag0.317Ga0.561‑xZnxTe,其中0≤x≤0.1。本发明采用常规的粉末冶金法制备,工艺简单;采用金属元素Zn等摩尔替换Ag0.317Ga0.561Te中Ga元素,成本较低;材料具有环保特性,无噪音,适合作为一种绿色能源材料使用。

760

760

0

0

本发明根据CO2立向气电自动焊的焊接冶金特点和CO2立向气电自动单面焊对衬垫的性能要求,设计出一种衬垫块,所述衬垫包括一块或若干块衬垫块,所述衬垫块的原料组成包括:矾土、石英、滑石,长石、瓷土、苏州黑土、白泥和钛白粉,上述原料的重量比为:矾土:20~40;石英:10~20;滑石:10~15;长石:5~10;瓷土:2~16;苏州黑土:10~20;白泥:5~10;钛白粉:3~5。本发明就能改善CO2立向气电自动单面焊的焊接冶金过程,取得优于CO2立向气电自动焊的焊缝质量和焊接性能。减少焊接工序,节省焊接材料,提高了焊接生产效率,重要的是提高了焊缝质量。

896

896

0

0

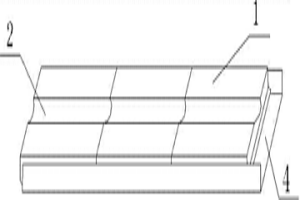

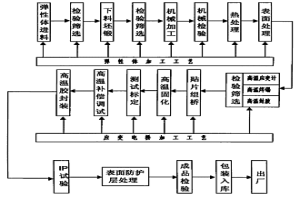

本发明公开了一种高温环境用称重传感器的制造方法,包括弹性体加工工艺,应变电桥加工工艺,表面防护层处理工艺,所述的弹性体加工工艺依次包括以下步骤:下料坯锻,机械加工,热处理,表面处理,所述的应变电桥加工工艺依次包括以下步骤:高温锡焊,贴片组桥,高温固化,高温补偿调试,高温胶封装。与现有技术相比,本发明制作工艺简单实用,使用本方法制造的称重传感器能在250℃条件下长期工作而性能不变,能用于冶金企业的炼钢钢水包计量、铁水包计量、钢水包行车计量、热送焦炭计量、热送烧结矿计量、红送钢坯计量、线材轧制在线计量等环境。

770

770

0

0

本实用新型涉及一种齿轮泵。泵体、前泵片、后泵片之间通过螺钉固定连接并构成密闭的腔室,主动齿轮和从动齿轮在腔室内相啮合形成负压吸油,其特征在于前泵片上设置有出油口,后泵片上设置有进油口,进油口和出油口分别通过设置在后泵片和前泵片内的Z字形管道与腔室相连,且进油口和出油口分别设置在腔室相对的两侧。泵体、前泵片、后泵片分别采用300W冶金粉末烧结而成,使用寿命长,且粉末冶金具有抗耐磨、低噪音等特点,在工作压力2.5-3MPa状态下,比使用灰口铁制成的齿轮泵使用寿命提高1000-3000小时,噪音降低40%;由于粉末冶金是烧结成型,因而省去了毛坯加工和钻孔加工工序,也节省了材料,降低了加工成本。

948

948

0

0

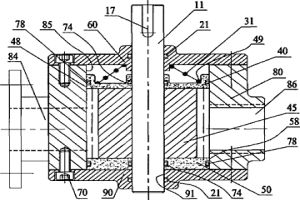

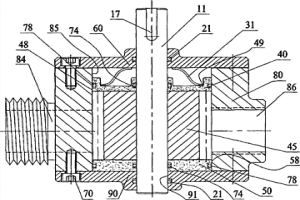

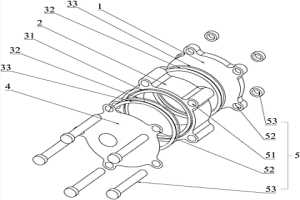

本发明提供了用于动车减震器的活塞阀,属于减震器技术领域。包括相连的上阀体与下阀体,上阀体中部开设有上安装孔,在上阀体上设有三个第一内弯折孔,在上阀体的周缘设有三个第一外弯折孔,下阀体的中部开设有下安装孔,在下阀体上设有三个第二内弯折孔,在下阀体的周缘均匀设有第二外弯折孔,第一内弯折孔与第二外弯折孔相通,第一外弯折孔与第二内弯折孔相通;用于动车减震器的活塞阀由粉末冶金烧结钢制成,粉末冶金烧结钢主要由C0.3‑0.6%,Cu1.5‑3.9%,余量Fe组成;粉末冶金烧结钢是以铁基粉末合金为基体,采用渗铜剂进行熔渗处理制得。采用这种结构,使得减震器的斜荷载更快,响应更迅速,减震效果好,使用寿命长。

1021

1021

0

0

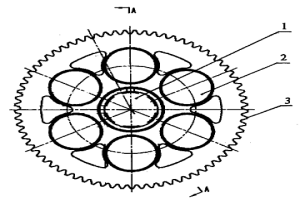

一种摩托车从动齿轮,涉及摩托车零部件的技术领域,提供一种适用于粉末冶金制造的、噪音小,使用寿命长的摩托车从动齿轮。其包括位于中心的轴孔、缓冲孔和位于其周边外缘的齿,其特征在于所述的轴孔是用粉末冶金制成的一体化花键孔。与现有技术相比,本实用新型的优点在于:由于从动齿轮的轴孔采用花键孔,因此在传动过程中,从动齿轮花键可以直接传动摩擦片,并且该花键孔采用粉末冶金技术可以一次成型,这样就大大减小了装配和零件的制造误差,使摩托车高速运转时的噪音有了明显降低,由此延长了摩托车的使用寿命,降低了生产成本,并提高了整车的质量性能。

1073

1073

0

0

一种新结构材料齿轮泵,内螺纹吸入口和法兰排出口位于泵体两外侧;主冶金齿轮和从合金齿轮与前外端盖之间有动密封盘,动密封盘背面的动盘主凹环处固定着锥形主弹簧的大头端,锥形主弹簧的小头端压靠在前外端盖的里侧面;动密封盘背面的动盘从凹环处固定着锥形从弹簧的大头端,锥形从弹簧的小头端压靠在前外端盖的里侧面;动密封盘的动盘外缘上有动盘外槽装着一只外密封环,动密封盘有动盘主孔和动盘从孔,动盘主孔和动盘从孔上分别有尺寸相同的动盘孔槽装着一只内密封圈;主冶金齿轮和从合金齿轮与后外端盖之间有静密封盘。主冶金齿轮与从合金齿轮之间采用两种不同的合金材质,动密封盘和静密封盘均采用了Fe/Al金属间化合物与Al2O3形成复合材料。

1108

1108

0

0

一种新型齿轮泵,内螺纹吸入口和外螺纹排出口位于泵体两外侧,主冶金齿轮和从合金齿轮与前外端盖之间有动密封盘,动密封盘背面的动盘主凹环处固定着环辐条主弹簧的圆环,环辐条主弹簧的辐条压靠在前外端盖的里侧面;动密封盘背面的动盘从凹环处固定着环辐条从弹簧的圆环,环辐条从弹簧的辐条压靠在前外端盖的里侧面;动密封盘的动盘外缘上有动盘外槽装着一只外密封环,动密封盘有动盘主孔和动盘从孔,动盘主孔和动盘从孔上分别有尺寸相同的动盘孔槽装着一只内密封圈;主冶金齿轮和从合金齿轮与后外端盖之间有静密封盘,主冶金齿轮与从合金齿轮之间采用两种不同的合金材质,动密封盘和静密封盘均采用了Fe/Al金属间化合物与Al2O3形成复合材料。

798

798

0

0

本实用新型公开了一种真空泵壳体,旨在提供一种加工工序简单且废品率低的真空泵壳体,其技术方案要点是,包括底壁及通过粉末冶金成型的周壁,所述的周壁一端与底壁可拆式连接,所述的周壁与底壁连接处设有密封结构,通过将周壁一端与底壁可拆式连接分别生产,并通过粉末冶金制造周壁,精度高可以直接进行精加工,避免了多次加工和多次测量,生产后进行一次精加工一次测量检验在进行安装即可完成真空泵壳体的生产制造,还在所述的周壁与底壁连接处设有密封结构,通过密封结构实现壁与底壁连接处之间的密封,能达到密封效果,且通过粉末冶金制造周壁能一次性成型密封结构所需要的结构,方便制造。

745

745

0

0

本发明涉及一种轴套,具体涉及一种齿轮轴套,属于粉末冶金技术领域。所述齿轮轴套材料由以下重量百分数成分组成:C0.6‑0.9%,Cu1.3‑1.7%,Ni1.55‑1.95%,Ce0.03‑0.05%,Mo0.4‑0.6%,Mn0.05‑0.30%,硬脂酸0.8‑1.4%,其余为铁。本发明齿轮轴套配伍合理,在传统粉末冶金一次压制一次烧结的基础上在增加了二次压制,克服烧结后生坯件孔隙过多,结构疏松的问题,使粉末冶金后产品硬度和密度大幅度提高。且本发明二次压制前生坯件表面涂覆保护剂,保护剂能填充生坯件表面孔隙,后升高温度,使保护剂向生坯件内部扩散,从而获得致密的烧结齿轮轴套,提高其密度和硬度。

780

780

0

0

一种新结构齿轮泵,外螺纹吸入口和外螺纹排出口位于泵体两外侧;主冶金齿轮和从合金齿轮与前外端盖之间有动密封盘,动密封盘背面的动盘主凸台处固定着圆柱主弹簧的一端,圆柱主弹簧的另一端压靠在前外端盖的里侧面;动密封盘背面的动盘从凸台处固定着圆柱从弹簧的一端,圆柱从弹簧的另一端压靠在前外端盖的里侧面;动密封盘的动盘外缘上有动盘外槽装着一只外密封环,动密封盘有动盘主孔和动盘从孔,动盘主孔和动盘从孔上分别有尺寸相同的动盘孔槽装着一只内密封圈;主冶金齿轮和从合金齿轮与后外端盖之间有静密封盘,主冶金齿轮与从合金齿轮之间采用两种不同的合金材质,动密封盘和静密封盘均采用了Fe/Al金属间化合物与Al2O3形成复合材料。

711

711

0

0

本发明涉及高性能减震器,具体涉及粉末冶金高性能减震器及其制备工艺,属于粉末冶金技术领域。减震器包括减震器本体和本体表面的保护层,减震器本体由如下成分及其质量百分比的铝合金组成:Zr:0.06‑0.12%、C:0.04‑0.08%、Si:0.2‑0.3%、Cd:0.08‑0.14%、Cr:0.05‑0.09%、RE:0.03‑0.05%、余量为Al和杂质。原材料中加入锆并配合稀土元素,是强有力的脱氧和脱氮成分,是除去氧、氮、硫、磷的净化剂,在铝合金中改善铝的低温韧性。保护层不仅能保护本体不受外界侵蚀,且能转变本体表层合金相组成,增强其综合性能,延长使用寿命。而高速高冷的气体流射入合金液中,将合金液破碎成极细颗粒的液流,利用温度的差异,使得液流急冷后形成微粒,无需经机械进行磨制处理即可进行粉末冶金工艺。

762

762

0

0

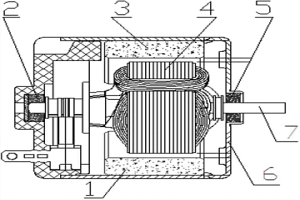

本实用新型公开了一种改善噪音的微型永磁直流电机,包括外壳,外壳中安装有N极永磁体磁瓦、后盖粉末冶金含油轴承、S极永磁体磁瓦、电机转子部件、定子粉末冶金含油轴承,所述外壳内部上下两侧分别安装有N极永磁体磁瓦和S极永磁体磁瓦,外壳内部安装有转轴,转轴一端固定在后盖粉末冶金含油轴承上,转轴另一端固定在定子粉末冶金含油轴承上,所述电机转子部件固定在转轴上。本实用新型为不均匀气隙磁场,彻底解决了电机长时间存储和电机运转后轴承孔磨损增大导致轴与轴承配合间隙增大而引起的油膜不能形成原因而引起的电机异常噪音的难题。

845

845

0

0

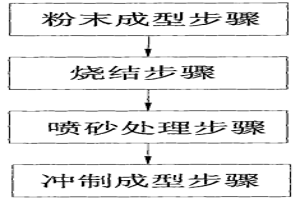

本发明公开了旋梭内梭底部支撑结构的制造工艺,包括粉末成型步骤、烧结步骤和喷砂处理步骤,在粉末成型步骤中,将铁基合金粉末使用冶金粉末成型方法压制作旋梭内梭坯件;在旋梭内梭坯件的底部制有条状板,在条状板的两侧与旋梭内梭坯件侧壁之间分别制有支撑板;将该旋梭内梭坯件进行烧结步骤和喷砂处理步骤后进行冲制成型步骤,冲制成型步骤中用冲压方式将底部的支撑板与旋梭内梭冲制分离。该旋梭内梭底部支撑结构的制造工艺,通过粉末冶金工艺制造旋梭内梭,预先制有支撑板结构,保证了产品在烧结成型中不会产生变形,这样烧结后产品硬度高、强度大、质地更均匀。

1024

1024

0

0

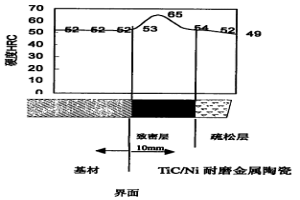

本发明公开了一种金属/金属陶瓷复合材料及其制造方法与应用,其是在低合金钢基材上复合金属陶瓷而成,其特征在于所述金属陶瓷为金属基碳化钛,其包括粘结相金属和分散在粘结相金属中的硬质颗粒相碳化钛;所述低合金钢与金属陶瓷之间为冶金结合,结合界面处的粘结相金属与所述低合金钢之间存在扩散互溶区,扩散互溶区内存在硬质颗粒相的梯度过渡层;所述的粘结相金属选自铁、钴、镍中至少一种,所述的碳化钛由自蔓延高温合成反应体系中的钛和碳在浇铸所述低合金钢时所引发的自蔓延高温合成反应生成;所述的自蔓延高温合成反应体系以质量百分比计其组成为:35~45%粘结相金属,44~52%钛TI,11~13%碳C。金属陶瓷与基材之间的结合为冶金结合,结合强度高,因此本发明的金属/金属陶瓷复合材料既具有优良的耐磨性又具有抗冲击的能力,特别适合用于制造挖掘机的铲齿等。

978

978

0

0

本发明公开了一种减震器活塞及其制备方法,属于粉末冶金技术领域。减震器活塞原料成分及百分含量为:锡青铜粉36%‑45%、碳粉0.5%‑1.3%、硫化锰0.5%‑1.0%、二氧化铈0.2%‑0.3%、碳化硼3%‑6%、余量为铁粉。该原料配比中锡青铜粉与铁粉的比例接近1:1,为铁铜基粉末冶金,具备铁基粉末冶金与铜基粉末冶金的优点,同时加入碳化硼增加产品摩擦系数,加入二氧化铈细化晶粒,提高材料的压溃强度、硬度、减摩和耐磨性。最后经一次烧结成型并进行表面处理获得成品。

中冶有色为您提供最新的浙江宁波有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!