全部

1022

1022

0

0

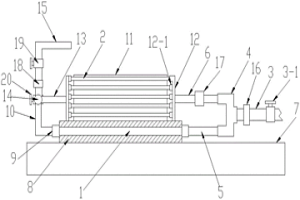

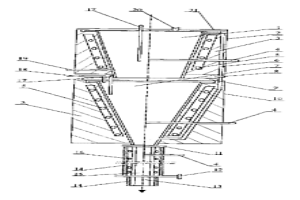

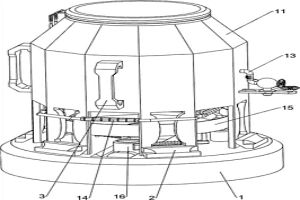

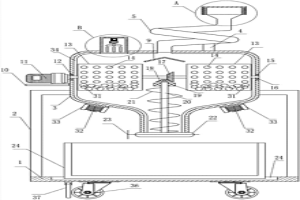

一种粉末冶金模的冷却机构,本实用新型涉及粉末冶金技术领域,进水管的左端口贯通连接有三通管,三通管的左侧的下端口贯通连接有一号水管,三通管左侧的上端口贯通连接有二号水管,固定底板的内部设有冷却通道,固定底板的左右两侧对称设有一号通管,右侧的一号通管的右端口与一号水管贯通连接,左侧的一号通管的左端口与一号回水管贯通连接;模具的周壁卡设固定有数个冷却盘管,冷却盘管的左右两侧对称设有二号通管,右侧的二号通管的右端口与二号水管贯通连接,左侧的二号通管的左端口与二号回水管贯通连接,一号回水管与二号回水管均与出水管贯通连接;通过数个冷却盘管同时冷却,可以使冶金模冷却更加均匀,提高产品质量。

1018

1018

0

0

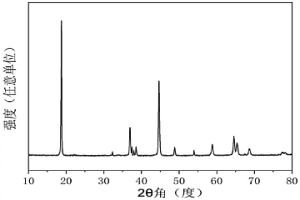

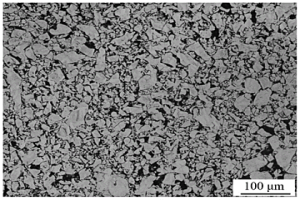

本发明涉及塑性成形技术、粉末冶金技术和快速成形技术,提供一种碳化钨基硬质合金粉末冶金材料及其制备方法。该材料配比中以铝部分代替钴,组分及其质量百分比含量如下:WC 86~95%,Co 4~8%,Al 1~3%,TiC 0~2%,VC 0~2%。其制备方法是首先按上述原料粉末用量分批投料预球磨,直至球磨粉末中WC粉末颗粒细化至亚微米或纳米级,Co、Al相均匀分布,所有组分充分混合后再高能球磨至Co-Al相均匀包覆WC相;然后采用电流快速烧结法成形固结球磨粉末。本发明不仅可以节约战略资源钴和降低材料成本,而且该材料还达到了工业应用水平,有良好的推广应用前景。

921

921

0

0

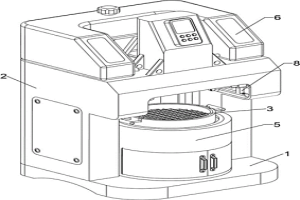

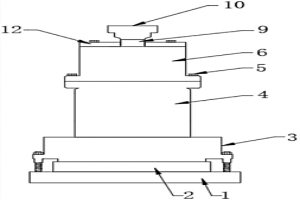

本实用新型公开了一种矿石冶金用工业处理装置,涉及矿山冶金技术领域。该矿石冶金用工业处理装置,包括底板,所述底板的顶部外表面焊接安装有侧机架,侧机架的顶部外表面焊接安装有顶板,侧机架的内部开设有滑槽,滑槽的内部滑动安装有滑块,滑块的一侧外壁焊接安装有横板和连接板,连接板的自由端与横板的底部外表面焊接安装,顶板的底部外表面焊接安装有大型液压杆,大型液压杆的伸缩端与横板的顶部外表面焊接安装,横板的下方设置有转动式夹紧机构。本实用新型可以对矿石进行夹紧并进行转动,方便对矿石的各个面进行清洗工作,有效的提高了清洗效率,而在清洗完成之后,通过转动的方式,可以对矿石进行类似于甩干的运动。

1101

1101

0

0

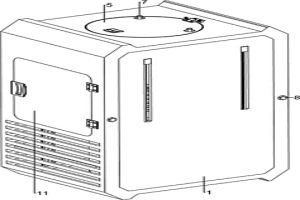

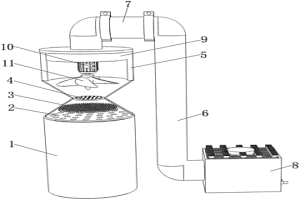

本实用新型涉及冶金机械技术领域,且公开了一种冶金工业用冷却装置,包括水箱,所述水箱的顶部与风干箱的底部固定连接,所述风干箱的内部与水箱的内部连通,所述风干箱的前侧转动连接有箱门,所述箱门的前侧底部固定连接有把手,所述水箱下表面的左右两侧分别与两组底座的顶部固定连接,两组滑块滑动连接在两组滑动槽内。该冶金工业用冷却装置,通过液压缸和滑块的配合设置,使放置架达到升降的效果,通过通孔的设置,使水箱内的水便于渗透到放置架内且便于冷却时的水蒸气穿过放置架,通过气泵、输入管和输出管的配合设置,使水蒸气便于进入到水箱内,通过电风扇和电加热网的配合设置,使坯件烘干的速率更快。

868

868

0

0

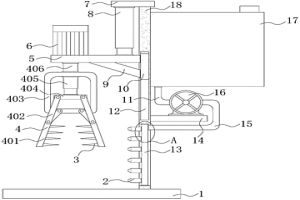

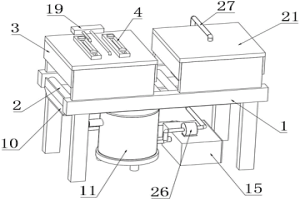

本发明涉及一种成型装置,尤其涉及一种冶金用下压式胚料成型装置。要解决的技术问题是:提供一种压力分布均匀且减少人工操作的麻烦的冶金用下压式胚料成型装置。本发明的技术方案为:一种冶金用下压式胚料成型装置,包括:框体、安装板、下料板、支撑架、立杆、气缸、下压块、第一弹簧、下料机构和接触机构,框体内一侧设有安装板,框体一侧设有下料板,安装板顶部一侧设有支撑架,支撑架顶部设有立杆,立杆一侧设有气缸,气缸伸缩杆上设有下压块。本发明通过设有旋转机构,无需人们手动移动储料框,从而减少人工操作的麻烦;通过推料机构和拉动机构之间的配合,第一推块将成型的胚料向上推出,方便人们将成型的胚料取出。

1156

1156

0

0

本发明涉及一种喷涂设备,尤其涉及一种冶金用王水存储罐内壁防腐喷涂设备。本发明提供一种自动喷涂防腐剂和喷涂均匀的冶金用王水存储罐内壁防腐喷涂设备。本发明提供了这样一种冶金用王水存储罐内壁防腐喷涂设备,包括:保护框和存液箱,保护框内部底部放置有存液箱;抽水机,存液箱内部安装有抽水机;出液管,存液箱顶部中间设有出液管;放料机构,保护框顶部设有入口放料机构。本发明通过设有入口放料机构,人们可打开入口放料机构,将存储罐放入保护框内,随后关闭入口放料机构,通过抽水机运动开始喷涂防腐剂,进而实现了封闭式喷涂防腐剂。

984

984

0

0

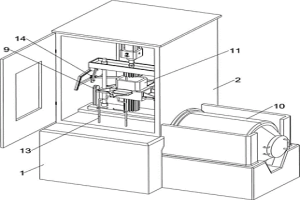

本发明涉及一种制备设备,尤其涉及一种粉末冶金精密化零件制备设备。主要是提供一种无需人手放置粉末,避免安全事故发生,减少操作量,实现自动化操作的粉末冶金精密化零件制备设备。一种粉末冶金精密化零件制备设备,包括有:底座、壳体、导向杆、基座、推块、固定块、气缸和压块,底座顶部设有壳体,壳体内壁底部设有基座,基座顶部两侧对称设有导向杆,导向杆下部之间连接有固定块,导向杆底部之间滑动式设有推块,壳体内壁顶部设有气缸,气缸的伸缩杆上连接有压块,压块与导向杆滑动式连接。通过带动压块向下移动对金属粉末进行压制,完成零件定型,随后放入加热仓完成炼制,实现基本功能。

902

902

0

0

本发明公开了一种粉末冶金成型工序机台的无线远程监控系统及方法,该系统包括位于远程监控点的上位PC监控机、中转站PLC和位于粉末冶金生产车间的中转站PLC、数据实时监控模块、PLC,通过采用PLC作为控制模块,485BD模块对PLC收集到的信息通过RS485协议先传输到中转站PLC,中转站PLC再用433M通讯模块传输到远程监控点的中转站PLC中,该中转站PLC再与上位PC监控机的组态王进行信息交互。此系统通过有线与无线的配合作用,可对粉末冶金成型生产参数实时远程监控、数据库存储、实时报警、手机终端远程控制启停、Excel数据报表读取,实现实时指导现场生产,同时降低现场工人劳动强度。

841

841

0

0

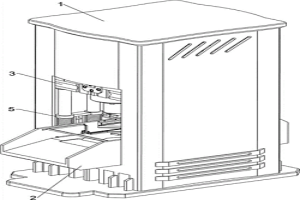

本发明涉及一种成形设备,尤其涉及一种高度自动化的粉末冶金用成形设备。要解决的技术问题为:提供一种可以自动将成形的粉末推出,且能够定量下料的高度自动化的粉末冶金用成形设备。本发明的技术方案为:一种高度自动化的粉末冶金用成形设备,包括有:第一壳体和支撑框,第一壳体内下部设有支撑框;成形组件,第一壳体内上部设有成形组件;实心座,支撑框一侧滑动式设有实心座;模具,成形组件底部设有模具。本发明通过下料斗将粉末倒入旋转块内,再通过旋转块将足量的粉末倒入实心座内,并通过刮料架将实心座上多余的粉末推出,如此每次进行按压的粉末量都是一致的。

855

855

0

0

本实用新型公开了一种冶金用环保型均匀冷却机构,热气罐体的中部固定安装有螺旋管,螺旋管的底端固定连接有连接水管,连接水管的一端安装有储水箱,储水箱内部的一端嵌入安装有过滤板,储水箱中部的一端固定安装有水泵,水泵的顶部固定安装有输水管,通过集水槽和螺旋管的配合使用,便于对喷淋后的冷却水进行收集,避免冷却水中含有的冶金加工残渣排出对环境造成影响,通过过滤板的使用,便于对废水进行过滤,提高冷却水的洁净度,使得残渣留在储水箱内部,通过水泵和输水管的配合使用,将过滤后的冷却水输送至喷水头,使得冷却水可以实现循环使用,提高装置的环保性,减少了资源的浪费。

953

953

0

0

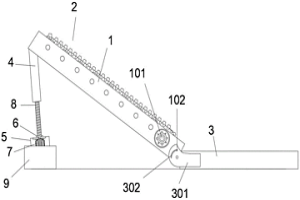

本实用新型公开了一种冶金机械输送装置,属于一种冶金机械输送领域。一种冶金机械输送装置,包括输送底座,输送底座为U型结构,输送底座上侧设有传送装置,输送底座右侧设有装货板,输送底座左端下方设有内螺纹杆,内螺纹杆顶端与输送底座左端转动连接,内螺纹杆下方设有固定箱,固定箱顶面固定有转动轴承,固定箱内部固定有升降电机,升降电机输出轴端部安装有外螺纹杆,外螺纹杆上端依次穿过固定箱顶面及转动轴承内部至外部并与内螺纹杆螺纹配合。本实用新型通过在输送装置的履带外表面套设了防滑组件,增大了接触面与冶金机械之间的摩擦力,使得冶金机械更稳定的在传送装置上输送。

886

886

0

0

本发明涉及一种粉末冶金温压工艺通用粉末加 热装置及其加热方法。该加热装置是由实施分段连续加热的三 个加热炉叠装而成, 并装有一与第一、二段加热炉相通的热气体 管道。本法分三段分别加热、分别控温, 并辅以压力可调范围为1.02×105~1.55×105Pa的流动的热气体。本发明设计合理、结构简单, 升温速度快, 粉末温度均匀、精确, 供粉量能满足工业化连续工作的要求。本装置成本仅为进口设备的10%, 特别适用于中、小型粉末冶金零件厂。有利于先进的温压工艺推广应用。

1108

1108

0

0

本发明涉及一种锻压成型设备,尤其涉及一种冶金工业铁环锻压成型设备。提供一种操作简单,锻压效率高的冶金工业铁环锻压成型设备。一种冶金工业铁环锻压成型设备,包括有:底座;安装座,安装在底座上;条形轨,安装在安装座上;第一滑块,第一滑块为两个,均滑动式安装在条形轨内。本发明通过锻压轮能够对铁环进行锻压,通过张开组件能够带动锻压轮相向移动对铁环进行锻压,通过放置组件能够放置需要进行锻压的铁环,通过下压组件能够在放置好铁环后自动固定铁环,通过推动组件能够在对铁环进行锻压时提供动力,通过压紧组件能够在锻压铁环时压紧铁环,通过转动组件能够在锻压时使铁环转动进行全面锻压。

1226

1226

0

0

本发明属于粉末冶金技术领域,具体涉及一种高耐磨粉末冶金材料及其制备方法。本发明研制的产品中,包括氮化铝、氮化硅、碳化硅和石墨烯;所述氮化铝、氮化硅和碳化硅分散于石墨烯层间;所述石墨烯分子结构中相邻片层结构之间,通过碳化硅桥接。在制备时,将氧化石墨烯分散于无水乙醇中,再加入有机硅、有机铝和脂肪酸,加热回流反应后,过滤,洗涤和干燥,得前驱体;将前驱体于氮气气氛中,缓慢升温至1600‑1800℃,保温反应6‑8h后,冷却,出料,即得产品。本发明所得产品具有优异的耐磨性能。

1483

1483

0

0

本发明属于工业固废资源化利用领域,尤其涉及一种从冶金矿渣中回收金属制备电池正极材料的方法。本发明提供一种从冶金矿渣中回收金属制备电池正极材料的方法,包括如下步骤:(1)采用酸浸的方法分别从含金属钴、镍、锰的冶金矿渣提取出钴溶液、镍溶液和锰溶液;(2)将三种金属提取液混合后与六亚甲基四胺进行水热反应,反应后收集固体得到NixCoyMn1‑x‑y(OH)2前驱体;(3)NixCoyMn1‑x‑y(OH)2前驱体进行混锂煅烧得到镍钴锰酸锂三元电池正极材料。本方法操作简单,能有效地从冶金矿渣中回收钴镍锰资源并再生为镍钴锰酸锂三元电极材料,可应用于工业冶金矿渣的资源化回收。

757

757

0

0

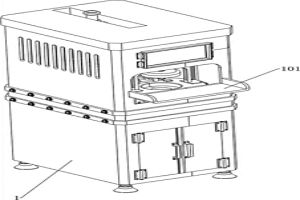

本发明涉及一种冷却设备,尤其涉及一种粉末冶金制造品烧结后快速冷却设备。本发明的目的是提供一种冷却效果好且操作方便的粉末冶金制造品烧结后快速冷却设备。技术方案:一种粉末冶金制造品烧结后快速冷却设备,包括有:底座;外壳,底座上一侧设有外壳;放置组件,底座上中部设有放置组件;放置网,放置组件上放置有放置网;喷水组件,外壳上侧设有喷水组件;喷头,喷水组件上设有喷头。当活塞杆向上移动时,水箱内的冷却液会通过进水管进入活塞缸内,当活塞杆向下移动时,活塞缸内的冷却液会通过喷头喷淋至冶金制品上,从而对冶金制品进行快速冷却,提高了人们的工作效率。

1055

1055

0

0

本实用新型涉及锅炉除尘技术领域,且公开了一种用于冶金锅炉的高效除尘过滤装置,包括锅炉桶,所述锅炉桶的内顶部固定连接有一级过滤板,所述一级过滤板的正上方设置有分离板,所述分离板的正上方设置有二级过滤板,所述锅炉桶的上表面连通有聚风桶,所述聚风桶的上表面连通有传输管。该用于冶金锅炉的高效除尘过滤装置,通过废烟穿过一级过滤板和二级过滤板进行初级过滤,有效过滤掉废烟中的烟尘颗粒和灰尘,避免造成过滤装置内浑浊堵塞导致除尘效果降低,提高过滤效果,通过废烟穿过锥形过滤板、圆形过滤板和过滤棉进行深度过滤,进一步过滤掉废烟中的细小的灰尘,降低废烟中灰尘的含量,提高工作效率。

944

944

0

0

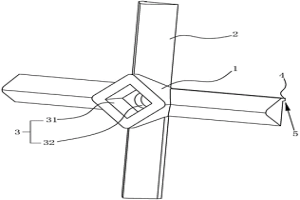

本实用新型涉及刀具的技术领域,尤其是涉及一种切肉机粉末冶金专用切刀,包括安装座和刀片,所述安装座开设有安装孔,所述安装孔包括圆孔和矩形孔,所述矩形孔和圆孔连通,且圆孔的直径小于矩形孔的任一条边;所述刀片设有四组,四组刀片与安装座固定,且刀片在安装座上均匀分布;所述安装座和刀片一体成型。本实用新型设计科学合理,操作简单,便于安装和更换切刀,实用可靠,值得推广;本实用新型的切刀运用粉末冶金制造,切刀一体成型,有利于提高制造切刀的效率,减少制造切刀的加工工序,从而降低制造切刀的生产成本,从而提高制造切刀的效益。

799

799

0

0

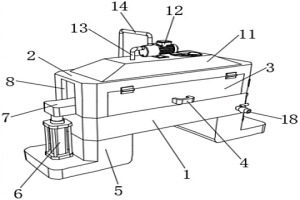

本发明涉及一种干燥设备,尤其涉及一种具有保温效果的粉末冶金用干燥设备。本发明的目的是提供一种在烘干时便可翻动粉末的具有保温效果的粉末冶金用干燥设备。本发明的技术方案是:一种具有保温效果的粉末冶金用干燥设备,包括有安装台、安装壳、把手、滤板和第一安装板,安装台顶部设有安装壳,安装壳外壁设有多个把手,安装壳内滑动式设有滤板,滤板与安装壳之间连接有弹性件,安装壳内底部一侧设有第一安装板。通过设置的下料机构可便于对粉末进行下料,不会有过多的粉末堆积;通过设置的烘干机构便可将粉末烘干便于进行冶金。

723

723

0

0

本实用新型公开了一种粉末冶金材料生坯的压制模具,解决了现在粉末冶金材料生坯的压制模具结构复杂、操作不便,不易于脱模,没有缓冲冲压时瞬间接触产生的冲力的问题,其包括安装底板,所述安装底板顶端的中部通过减震装置安装有底座,底座的顶端安装有下模,下模的顶端通过第一固定螺栓安装有上模,下模和上模的中部均开设有模腔,下模的内部插接有底模柱,上模的内部插接有上模柱,上模柱的顶端设置有上模柱安装块,所述模腔的边缘处嵌入设置有内嵌模块,内嵌模块的顶端设置有安装铒,安装铒通过第二固定螺栓与上模连接,底座底部的两端通过辅助固定装置与安装底板连接。

1155

1155

0

0

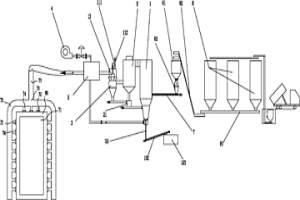

本实用新型公开了一种采用生物质气的冶金钢铁加热炉系统,其包括冶金钢铁加热炉加热炉、生物质气化反应系统及生物质可燃气管道输送系统。在加热炉中设有燃烧装置和燃气管道,其中,所述加热炉的燃气管道与一生物质气化反应系统直接连接,该生物质气化反应系统包括生物质原料供给装置、生物质流化床气化反应器、气化介质供给装置、以及设置于该生物质流化床气化反应器之外的两级以上的分离装置,所述的两级以上的分离装置至少包括第一分离装置和第二分离装置。本实用新型直接利用生物质气化反应系统现场制备可燃的生物质气代替传统的化石能源作为燃料供加热炉使用,并可实现多台气化反应系统并联供气给加热炉,不仅可以节省运输成本,而且对环境的污染少。

851

851

0

0

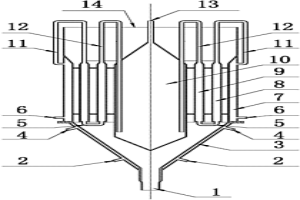

本发明涉及粉末冶金温压技术,具体是一种粉末冶金温压用热油加热装置。该热油加热装置设有粉末流通通道和两个独立的热油流通回路;所述粉末流通通道:以中心蓄油腔为基准,若干个直径不等的圆环蓄油腔按直径由小到大依次由内而外套装,中心蓄油腔与其邻近圆环蓄油腔的间隙,各圆环蓄油腔之间的间隙,以及中心蓄油腔与锥体蓄油腔之间的间隙均与进、出粉口相通并构成粉末流通通道。所述圆环蓄油腔个数可根据生产需要灵活设置,可以在3~8个范围内选择。本发明装置的结构简单,加热速度快,粉末加热温度稳定、均匀,粉末流通阻力小,本装置充分发挥了热油系统的优越性,但其制造成本是国内外同类产品的1/3,具有极好的经济和社会效益。

1178

1178

0

0

本发明提供了无粘结剂温压粉末及用其制造高密度、高强度粉末冶金零件的方法。该温压粉末的组分及其质量百分比含量范围如下:1.0~3.0%的Cu,1.75~3.0%的Ni,0.5~1.2%的Mo,0.1~0.6%的Si,0.7~1.0%的石墨,和其余量的Fe,另加0.1~0.4%的润滑剂。均匀地涂于模具内壁面的润滑剂是指共聚聚酰胺和含氟聚乙烯的混合物,涂层厚度为0.03~0.2mm。本配粉方法灵活、方便,成本低,使零件生产厂家摆脱原材料依赖进口且可提高研究和开发新产品的能力。

919

919

0

0

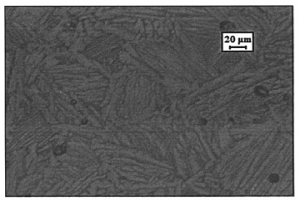

本发明公开了一种高性能粉末冶金钛金属及其制备方法;其制备步骤为:先对不同粒径配比的TiH2粉末进行温压成形处理;再对成形后的TiH2生坯进行脱氢预烧结处理;然后对脱氢处理后的纯钛试样进行热挤压处理。本发明采用廉价TiH2粉末为原料,结合粉末冶金工艺,大幅降低纯钛金属材料的原料与加工成本;同时引入热挤压技术消除和改善粉末冶金纯钛金属材料中的孔隙、晶粒粗大、显微裂纹等组织缺陷,细化晶粒并形成高密度位错及大量亚结构,大幅提高纯钛的力学性能和致密度。本发明所制备的纯钛金属材料,具有高达99.8%以上的致密度,组织均匀细化,其室温屈服强度为471~592MPa,抗拉强度为666~779MPa,断后伸长率为29~39%,远高于锻件水平。

1054

1054

0

0

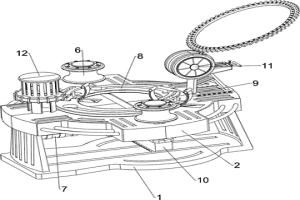

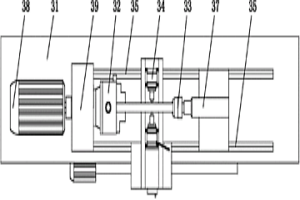

本发明公开了一种通过滚压实现粉末冶金烧结材料表面致密化的装置,包括工作平台、动力组件、转动夹盘、从动夹盘以及滚压组件,所述工作平台上设置有导轨,转动夹盘和从动夹盘设置在所述工作平台上,动力组件与转动夹盘连接,滚压组件设置于转动夹盘和从动夹盘之间,所述滚压组件包括连接在导轨上的滑板以及设置在所述滑板上的滚压机构。还公开了一种实现粉末冶金烧结材料表面致密化的方法,本发明对滚压材料的两端进行装夹,有效减少滚压加工过程中滚压材料的震动和避免受力弯曲的现象,能够对粉末冶金材料表面产生很好的致密化效果,且材料性能得到明显提高,滚压组件能够横向移动,可用于长轴的滚压加工。

1089

1089

0

0

本发明属于冶金粉末用设备领域,尤其涉及一种用于冶金粉末的盛料装置。本发明要解决的技术问题是提供一种供料速率快、防潮效果好的用于冶金粉末的盛料装置。一种用于冶金粉末的盛料装置,包括有底板、L形支杆、盛料筒、支架、进料管、封盖、倒V形导向板、固定板、第一电机、第一轴承座、吸潮滚筒等;盛料筒底端设有出料口,出料口安装有控制阀门;承装器皿放置于底板顶部,且承装器皿位于出料口正下方;进料管通过支架固接于盛料筒顶部,且进料管底端与盛料筒内连通;进料管顶端外表面设有外螺纹,封盖内表面设有内螺纹。本发明达到供料速率快、防潮效果好的效果。

777

777

0

0

本发明公开了一种耐高温喷淋型冶金钢丝绳润滑剂及其制备方法,该耐高温喷淋型冶金钢丝绳润滑剂,主要由以下质量份数的组分组成:第一基础油65‑74%、第二基础油10‑20%、改性二硫化钼5‑10%、抗氧化剂5‑8%、极压抗磨剂5‑6%、改性二硫化钼由以下质量百分比的组分制备而成:聚乙二醇20‑25%、硅烷偶联剂10‑15%、二硫化钼10‑15%、膨润土25‑35%、挥发性有机溶剂20‑25%。相较于现有技术,本申请制备的润滑剂流动性更好,渗透性更佳,能快速渗透进入钢丝绳内部,有效改善钢丝绳高温缺油问题。

792

792

0

0

一种Ti-6Al-4V合金的粉末冶金方法,其特征是用润滑剂润滑模具内壁;用-100~-300目的Ti-6Al-4V粉末填充于模腔内,预压排气后,采用冲击能量与装粉量之比为304~1065J∶7.43~9.65g,压制生坯;将生坯以3~4℃/min的升温速率,在真空度为1×10-3~1×10-4Pa和1250~1300℃下烧结2~3h,冷却后得到Ti-6Al-4V合金。本发明工艺过程简单,能够近净成形、短流程、低成本地制备性能优良的粉末冶金钛合金,可适用于工业化生产。本发明所制备钛合金的致密度为95.1~97.8%,硬度HV为261~358,压缩强度为1600~2100MPa。

908

908

0

0

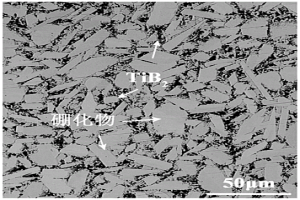

本发明公开一种耐高温铝液熔蚀粉末冶金高硼铁基材料及其制备方法。该耐高温铝液熔蚀粉末冶金高硼铁基材料采用机械合金化和放电等离子烧结制备而成。该合金组织由α‑(Fe,Cr,Mn,Al)相,Fe2AlCr相,CrFeB相,Mn2B相和TiB2相组成,致密度达到98%以上,室温硬度达到645.0‑785.0HV,室温抗压强度达到2.0‑3.0GPa,600‑800℃的抗压强度也达到了0.3‑1.0GPa。该材料的铝液熔蚀体积损失速率较H13钢降低了30%‑60%,耐铝液熔蚀性能优良。采用此耐铝液熔蚀材料,可以有效地提高零部件使用寿命,从而提高生产效率,具有很好的技术经济和社会效益。

中冶有色为您提供最新的广东广州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!