全部

849

849

0

0

本发明涉及一种铸造法生产锂电池用8021铝合金的方法,属于铝加工领域。该方法的步骤为:配料‑熔炼‑除气除渣‑静置‑在线除气过滤‑铸造;铸造合金成分是根据8021铝合金的化学成分冶炼铝合金熔体,然后除气除渣后,在线监测氢含量合格后,铸造成金属板锭。本发明采用铸造法生产的锂电池用8021铝合金,该铸造方法简单方便,通过该方法制得8021铝合金具有良好冶金性能、热加工组织性能及高强度高韧性。

844

844

0

0

本发明为一种铜包铝镁合金导线及其生产方法,由稀土铝镁合金芯线与包覆在所述芯线上的铜层组成,所述铜层与稀土铝镁合金芯线之间是冶金结合,所述铜包稀土铝镁合金导线的配比:镁0.5~1%、硅0.45~0.65%、RE0.2%~0.5%,其余为铝及不可避免杂质。所述的RE为混合稀土元素,通常采用的是铈、镧和钇的一种或几种混合。本发明为解决上述问题采取的技术方案是:A、熔炼合金液:将上述配料放入高温下熔化、精炼,精炼完成后,对其进行保温和过滤。B、浇铸:将步骤A所得合金液浇注成铝合金锭。C、轧制:将步骤B所得铝合金锭轧制成铝合金杆。D、包覆焊接:对步骤C得到的轧制的铝合金杆进行包覆铜层。E、拉丝:将步骤D所得铝合金杆拉拔成铝合金线。

890

890

0

0

本发明公开了一种镍基高温合金的多种稀土元素复合添加生产工艺,将除稀土元素外的原材料在真空感应炉中熔清精炼,且将温度降至Tm以上20~70℃后;充入氩气,将Y和Ce按比例加入合金熔体熔清,控温至Tm以上100~150℃,电磁搅拌5~15min;抽真空,将熔炼室内气压降至5Pa以内,温度降至Tm以上30~70℃;再次充入氩气,将剩余Y、Ce,以及La和Nd加入合金熔体,熔清后控温至Tm以上120~160℃,电磁搅拌5~15min;最后控温至浇注温度,带电完成浇注。本发明通过气氛保护、复合添加、高温精炼、电磁搅拌,不仅能显著降低合金熔体中O、N和S等杂质含量,提高合金纯净度,而且能明显提高稀土元素在合金熔体中的分布均匀性,大幅提高镍基高温合金冶金质量、品质及稳定性。

964

964

0

0

本发明涉及一种铸轧法生产锂电池用8021铝合金软包箔的方法,属于铝加工领域。该方法的步骤为:熔炼‑铸轧带坯‑铸轧卷退火‑冷轧‑中间退火‑箔轧‑成品退火‑分卷‑检验包装入库;铸轧带坯是根据8021铝合金的化学成分冶炼铝合金熔体,然后铸轧成金属带坯;前箱温度680‑700℃,前箱液位高度为150‑240mm,铸轧速度为0.65‑0.85m/min,板坯厚度为5.5~7.5mm。本发明采用铸轧法生产的8021合金铝箔坯料具有良好冶金性能及加工组织性能,与热轧法相比铸轧法生产生产周期短,节约了能源,降低了生产成本。

1068

1068

0

0

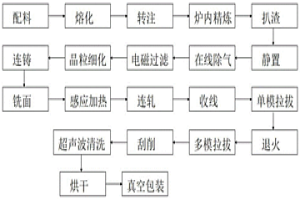

本发明公开了一种高强度铝合金焊丝及其制备工艺。该制备方法包括:铝液熔炼、炉内精炼、在线精炼、连续铸造、连续轧制、焊丝拉拔、刮削、超声波清洗和真空包装;在线精炼过程控制铝液中氢含量≤0.1ml/100g,通过电磁过滤装置在线过滤,有效去除铝液中尺寸1μm以上夹杂,大幅提高了铝液的纯净度,确保合金内部组织均匀致密,改善了拉拔过程的断丝问题,减少焊缝中夹杂和气孔缺陷的形成,铸造过程采用液位自动控制系统,结晶轮分区独立冷却,确保铸态合金的冶金组织均匀稳定,利用该方法制备的高强度铝合金焊丝力学性能稳定、组织均匀致密、表面质量高,适用于自动化焊接工艺。

820

820

0

0

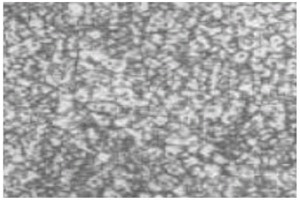

本发明涉及一种电热合金材料制备方法,特别是一种改善镍铬铁电热合金性能的方法。本发明采用粉末冶金方法,将高纯镍粉和氧化钇粉末混合在一起,制备中间合金,将中间合金与母合金锭熔炼,利用中间合金中的高熔点、尺寸细小的金属氧化物粒子作为形核中心形成大量晶粒,得到晶粒细小的合金锭,配合后续的热处理、热轧盘条以及多道次拉拔等工艺可以有效的改善合金丝成品微观组织,有效提高合金丝的力学性能、电阻率和使用寿命。

1197

1197

0

0

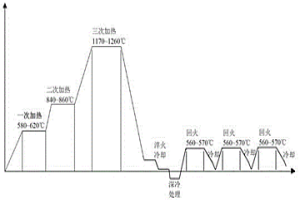

本发明涉及粉末冶金技术领域,公开了一种高速钢丝材的制备方法,在熔炼母合金的过程中,加入的RE‑M中间合金占RE‑M总重量的40~60%;将母合金一边电渣,一边加入剩余La‑M和Yb‑M中间合金;并在电渣重熔后不经过凝固和再次熔化的步骤而直接雾化制成合金粉末;在制粉过程中,同时喷射0.5~2μm的TiC或/和VN粉末,得到TiC或/和VN粉末复合的合金粉末;将合金粉末制备成棒料;对棒料烧结和分级热处理、变形前退火处理,然后再对粉末块体坯料进行变形处理得丝材后再次分级热处理。本发明制备的粉末高速钢纯净度更高,非金属夹杂物和有害气体含量减少90%,强度明显提升。

774

774

0

0

本发明公开了一种高纯钽板及其制备方法,涉及金属冶金制造领域,包括电子束熔炼、球磨、水力分级、烘干、钽粉球化、装模、加热加压、成胚、和轧制成板,制成的高纯钽板的纯度大于99.95%,平均晶粒尺寸为20‑26μm,本发明的优点在于,采用高频热等离子体的加热处理将角状钽粉末制成球状钽粉末,与角状钽粉末相比,球状钽粉末的粒径分布集中可控,降低钽胚在多次塑性变形下易产生带状固有结构,导致钽板组织出现晶粒分层的情况发生,提高高纯钽板的晶粒均匀性,可有效的降低等离子体阻抗,提高磁控溅射的镀膜效果以及半导体器件的性能。

948

948

0

0

本发明公开了一种生产工程机械用球墨铸铁的工艺,属于冶金领域,该本发明将原材料按照比例投入冲天炉中熔炼,在出铁包中加入加入比例为0.015%的硼合金,将铁水从冲天炉冲入浇包,形成硼化铁,在铸铁表面形成一层硼化层,提高了铸铁的耐磨性;随后通过PLC系统控制的喂线机对铁水浇包依次进行球化处理和孕育处理,且球化剂和孕育剂成分均匀,确保了铁水成分的稳定性,同一时间PLC系统会对球化剂和孕育剂中P、S和Ti等对性能影响较大的元素的含量根据处理现场计算,保证球墨铸铁中性能元素的精确定量,进一步提高了铸铁的塑性和韧性,从而保证生产出来的球墨铸铁在工程机械的使用性能。

780

780

0

0

本发明公开了一种用于制造氟塑料加工零部件的耐磨耐氢氟酸腐蚀的镍基合金材料及其制备方法,该镍基合金材料按重量百分比计,其成分如下:C:0.03~0.10%;Cr:0.2~1.0%;B:1.5~2.5%;Si:2.0~3.5%;Fe:≤2.0%;Cu:12~26;余量为Ni。本发明主要采用感应加热熔炼,然后通过浇注直接成型或先雾化成粉末,再使用粉末冶金成型的方法制作成氟塑料加工用零部件。采用本发明方法制得的耐磨耐氢氟酸腐蚀的镍基合金材料,相比哈氏合金C具有更好的抗氢氟酸腐蚀性能以及耐磨性能,制造的氟塑料加工用零部件满足了其耐磨和耐腐的要求,使用寿命大幅度提高,节省了部件更换的费用。

1001

1001

0

0

本发明公开了一种耐磨铸铁涂层及其制备方法,涉及冶金技术领域,其特征在于:所述配方按照重量组分由以下组成:C:11.5~13.5份、Cu:0.25~0.55份、Mn:7.5~10.5份、Si:0.05~0.13份、Mo:2.25~2.95份、Cr:10.5~12.5份、V:0.11~0.44份、Ti:0.3~0.5份、B:2.6~3.6份、Ni:14.4~15.5份,本发明提供一种耐磨铸铁涂层及其制备方法,成本低,强度高,韧性好,淬硬性和淬透性好,而且工艺简单,熔炼过程中球化级别高,球墨分布均匀,提高工件使用寿命、减少更换频率。

767

767

0

0

本发明提供本发明提供了一种压缩机连杆,涉及粉末冶金领域,压缩机连杆的制造方法为:将铁、磁石粉、铜、镁、氧化钨、锡混合搅拌均匀,加入中频感应电炉,开启中频电源将炉内物料加热到1600‑1650℃,使其熔炼为钢熔融液一;再加入氧化铝、碳粉、二氧化钛粉,冷却至100‑120℃后装入模具,压制成坯,然后自然冷却至室温,压制的压力为100‑200MPa,压制压强为150‑600MPa,成形密度为2.30‑2.60g/cm3;将生坯快速加热至450‑520℃,保温1‑2h进行脱蜡,保护气氛为纯氮气,脱蜡后残碳量≤0.05%;本发明提供的水泵外壳的材质组分配比科学合理,制备工艺简单,具有加工量少、材料利用高的特点,降低了生产成本,提高生产效率,制得的外壳强度高。

1060

1060

0

0

本发明涉及金属加工领域,公开了一种ABX合金的制备方法,其中A为基体金属,B为至少一种主金属或非金属元素,X为至少一种金属或非金属元素,熔炼时先将基体金属A熔化,然后向其中加入X,最后再向混合金属溶液中加入B,其特征在于,所述合金B为含有A元素的A‑B中间合金或不含有A元素的中间合金,B的中间合金由颗粒大小为20~200微米、晶粒大小为0.5~50微米的各组元的纯元素粉末均匀混合后压制成块或压制+烧结成块而成。与直接在母合金熔体中加入铸造制成的块状中间合金相比,本方法能够得到成分更为均匀的合金溶液,与粉末冶金方法需要先压制成型后烧结相比,本方法能够制造出结构复杂的零件,且零件性能大幅度提升。

890

890

0

0

本发明的一种钎焊Si3N4陶瓷Ti基高温非晶钎料及制备方法,具体涉及一种Ti-Zr-Ni-Cu高温活性非晶钎料以及制备方法,属于非晶态和冶金领域的钎焊材料。钎料的组分和含量(按质量百分数配比)为:Ti:30.0~45.0%;Zr:22.0~26.0%;Ni:12.0~16.0%;Cu:15.0~30.0%。该钎料的熔化温度范围为1100~1170K,钎焊温度为1223~1323K。采用快速凝固技术获得的Ti-Zr-Ni-Cu高温活性非晶钎料箔和采用常规熔炼技术制备的同成分钎料相比,具有良好的润湿性和接头力学性能;采用该非晶钎料真空钎焊Si3N4陶瓷,接头室温四点弯曲强度为160MPa;在673K温度时,接头高温弯曲强度为126MPa,在773K时的高温弯曲强度为83MPa。

1113

1113

0

0

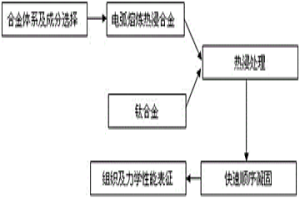

本发明公开了一种钛合金梯度复合材料及其制备方法,其制备方法如下:(1)选择常规钛合金为基础合金,锆基金属玻璃或钛基金属玻璃为热浸合金;(2)利用非自耗电弧炉将热浸合金熔炼成合金锭,并破碎研磨成粉末;(3)将钛合金和热浸合金粉末放入坩埚内,感应加热至热浸合金熔化,使固相钛合金与热浸合金液发生冶金反应;(4)实施快速顺序凝固,使熔融态的热浸合金液快速冷却形成金属玻璃及其复合材料,进而获得一种由钛合金心部、金属玻璃复合材料过渡层及单相金属玻璃表面层构成的梯度复合材料。本发明的钛合金梯度复合材料具有优异的耐磨损性能。

1043

1043

0

0

本发明提供了一种利用废渣制备微晶材料的方法,包括如下步骤:1)以石英砂废渣、冶金矿渣、尾矿渣和污泥焚烧灰渣为原料,按照1:1:1:1的质量比进行混合;2)将混合料送入高温熔炉中加热,在1400‑1600℃下熔炼3‑4h后制得玻璃液,水淬处理后获得的基础玻璃;3)将基础玻璃磨细至小于80目,利用陶瓷压力机在单轴压力100 MPa下,将基础玻璃均向压制成长方形样品,然后将样品放入热处理炉中进行热处理,样品经抛光切割后得到微晶玻璃。本发明的利用废渣制备微晶材料的方法:对废渣利用率高,可达到60‑70%。

884

884

0

0

一种耐磨、耐高温、耐腐蚀、高硬度合金,其合金成分的重量百分数为:C?1.3~1.8;Cr?19~23;W?13~17;B?2.5~3.5;Si?1~3;Fe≤5.0;Ni?5.0;其余为钴和由熔炼工艺造成的杂质。本发明涉及的钴基合金,可以确保有优良的耐磨耐蚀性能,并具有较低的成本。适用于矿山机械、冶金工业和国防军事等领域。

1097

1097

0

0

本发明涉及一种电热合金材料制备方法,特别是一种改善镍基电热合金性能的方法。本发明采用粉末冶金方法,将高纯镍粉和氧化铈粉末混合在一起,制备中间合金,将中间合金与母合金锭熔炼,利用中间合金中的高熔点、尺寸细小的金属氧化物粒子作为形核中心形成大量晶粒,得到晶粒细小的合金锭,配合后续的热处理、热轧盘条以及多道次拉拔等工艺可以有效的改善合金丝成品微观组织,有效提高合金丝的力学性能、电阻率和使用寿命。

961

961

0

0

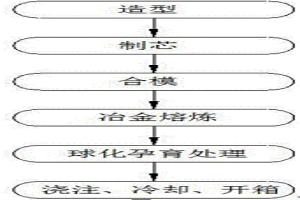

本发明属于金属铸造技术领域,尤其为合金铸铁缸套铸造方法,该方法包括以下步骤:造型、制芯、合模、冶金熔炼、球化孕育处理、浇注、冷却、开箱。本发明通过采用呋喃树脂砂填置在上箱芯盒和下箱芯盒之间,所形成的缸套内层轮廓空腔和外层轮廓空腔,然后在下箱芯盒形成的缸套内层轮廓空腔中再填置少点的呋喃树脂砂,可使上箱芯盒、下箱芯盒和主体芯之间合模时,能够保证主体芯粘结在缸套内层轮廓空腔中,使得缸套内层轮廓空腔与主体芯之间达到一定的稳定型,当铁水浇入型腔时,可更好的加强了铸件凝固时的补缩,减少缩孔、缩松等缺陷的产生,同时铁水采用孕育剂和球化剂水进行孕育处理,能够进一步保证铸件的球化质量。

1013

1013

0

0

本发明为一种高效节能的铜包铝镁合金导线及其生产方法,由稀土铝镁合金芯线与包覆在所述芯线上的铜层组成,所述铜层与稀土铝镁合金芯线之间是冶金结合,所述铜包稀土铝镁合金导线的配比:镁0.5~1%、硅0.45~0.65%、RE0.2%~0.5%,其余为铝及不可避免杂质。所述的RE为混合稀土元素,通常采用的是铈、镧和钇的一种或几种混合。所述铜包稀土铝镁合金导线直径是2~5mm,所述铜层的体积是该铜包稀土铝镁合金导线的10~20%,所述铜层的重量是该铜包稀土铝镁合金导线的25~35%。本发明的方法的具体步骤如下:熔炼合金液→浇铸与结晶→轧制→包覆焊接→拉丝。

1113

1113

0

0

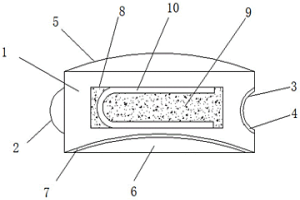

本实用新型属于冶金、化工、建材等焙烧技术领域,尤其为一种回转窑窑罩用高强保温纤维砖,包括耐热纤维砖本体,所述耐热纤维砖本体一侧设有凸出连接件一,所述耐热纤维砖本体另一侧设有连接凹槽一,所述连接凹槽一内壁贴覆有热熔胶一,所述耐热纤维砖本体顶部设有凸出连接件二,所述耐热纤维砖本体底部设有连接凹槽二;通过设有耐高温隔热布、热熔胶一与热熔胶二,可以在砖与砖连接后通过高温使热熔胶一与热熔胶二融化,填满连接处,能够增加砖与砖连接的密封性,提高了保温性能,耐高温隔热布可以阻止热量通过耐高温纤维砖传送到外壳上,防止热量流失,提高保温性能,为人类的使用提供极大的便利。

981

981

0

0

从含锗光纤废料中回收锗的方法,涉及废料回收技术,属于冶金化工技术领域,具体涉及从含锗的光纤废料中回收锗的方法。先将含锗光纤废料进行球磨粉碎,取粉碎后细料进行依次进行加碱焙烧、浸出、固液分离、沉锗和锗的富集步骤。本发明收率高、工艺操作简单、设备投资小、生产成本低、不产生二次污染。

1220

1220

0

0

本发明公开了一种铸铁机用脱模剂的制备方法,属于冶金铸造用脱模剂技术领域。本发明的步骤为:按质量比称取大豆油15~17份和膨润土17~19份混匀得混合物A;按质量比称取高炉瓦斯泥20~25份,烧结机头电除尘灰10~13份,炉前矿槽除尘灰16~23份,混匀后将其在600~800℃的温度下焙烧30~35分钟,得到混合物B;按质量比称取石灰石5~7份,氧化铝9~10份,白云石11~15份,氧化锆3~5份,铁红环氧酯底漆7~8份,并加入混合物B中混匀,得混合物C;将混合物C与混合物A混合得到混合物D;将混合物D与水800~1000份混合,并搅拌均匀,即得脱模剂。本发明制备得到的脱模剂能够有效地附着在铸模的内表面上,铸出的铁锭表面光滑。

863

863

0

0

本发明公开了一种利用污水厂污泥制备陶粒的技术。将污泥、粉煤灰、粘土按照一定比例混合均匀,然后粉碎过筛,加水混匀,制成生料球、烘干,将干燥后的生料球于一定温度下预热一定时间,然后焙烧、冷却,即得污泥陶粒,可以取代普通砂石配制轻集料混凝土,具有密度小、强度高、保温、隔热、抗震性能好的特点,在建筑、环保、冶金、化工、石油、农业等部门有着广泛用途。

857

857

0

0

本发明公开了一种用废易拉罐制取铝粉的方法。其主要技术方案是利用废易拉罐为原料经焙烧和机械破碎,风选等工序,制取金属铝粉,制得铝粉的粒度少于1.5mm,适用于作冶金金属垫还原剂。

1188

1188

0

0

本发明涉及一种气基竖炉用钒钛磁铁矿氧化球团的制备方法。所述方法包括步骤:准备钒钛磁铁矿和复合添加剂;向钒钛磁铁矿中配加0.8~1.5wt%的复合添加剂,均匀混合得到混合物料;将混合物料润磨、造球,得到钒钛磁铁矿生球;钒钛磁铁矿生球经干燥、预热、焙烧处理后,得到钒钛磁铁矿氧化球团。本发明制备的钒钛磁铁矿氧化球团品位较高,还原性、低温还原粉化、还原膨胀等热态冶金性能均有所提升,有价元素的回收率高,在气基竖炉中进行还原冶炼时,可有效解决气基竖炉中料层透气性差、生产效率低的问题。

1154

1154

0

0

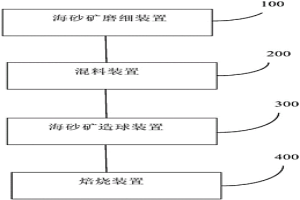

本发明公开了一种抑制和降低海砂球团矿还原粉化的方法及其专用系统。所述方法包括:将海砂矿磨细,得到海砂矿粉;将海砂矿粉与膨润土混合均匀得到混合料;将混合料在造球机中制成生球团;将生球团焙烧,得到球团矿;其中,将混合料在造球机中制成生球团时,在生球团长大过程中加入硼酸水溶液作为造球用水。本发明进一步公开了实现所述方法的专用系统。本发明利用硼酸低熔点的特性,降低液相形成温度,增加球团矿中铁酸钙含量,大幅降低磷铁矿球团还原温度,从而改善磷铁矿球团还原过程中的冶金性能,抑制高温条件下严重粉化,有效解决了海砂矿高炉冶炼中还原粉化严重的问题,大幅降低能耗,改善炉况,提高经济效益。

中冶有色为您提供最新的江苏有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!