全部

1068

1068

0

0

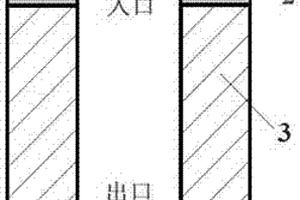

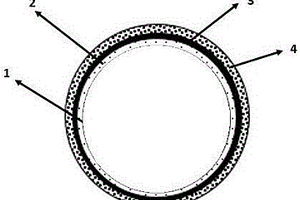

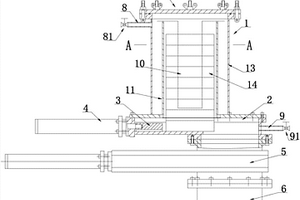

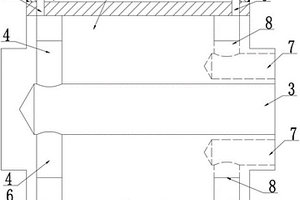

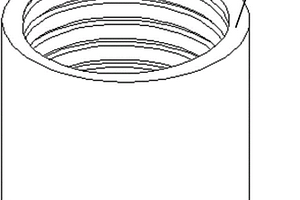

本发明属于喷嘴技术领域,特别涉及一种基于应力波理论叠层陶瓷喷嘴制备方法。本发明的特征是:该喷嘴入口采用9层、出口采用7层材料组成。叠层材料以碳化硼、碳化钛、氧化铝、氧化钇为原料,根据各叠层材料的混合理论密度、层厚、喷嘴内外径计算出每一层质量,按叠层顺序和层数摊平于石墨模具中,层层预压放入真空烧结炉,温度1850~1900℃,压力30~35MPa,保温40~60min。通过建立应力波传导理论数学模型,遴选降低磨料冲击的材料参数,提高陶瓷喷嘴抗冲蚀磨损性能;同时入口出口处叠层间热膨胀系数差异,使喷嘴出口和入口处在热压烧结后形成残余压应力,可缓解喷砂过程中喷嘴受到的拉应力。因此本发明制备的叠层陶瓷喷嘴具有良好的抗冲蚀磨损性能,使用寿命大大提高。

1084

1084

0

0

本发明公开了一种制备高强高韧硬质合金刀具基体材料的方法,包括以下步骤:步骤(1)将VC和Cr3C2进行混合预处理,得到VC+Cr3C2的混合粉末;步骤(2)将7‑10%的Co粉,1.5‑2.5%的TaC粉,VC+Cr3C2为1.0‑1.4%,WC粉余量,依次进行配料、湿磨、喷雾干燥和压制成型,制成生坯;步骤(3)真空烧结;将步骤(2)制成的生坯在真空炉中依次进行固相阶段烧结和液相阶段烧结;步骤(4)低压烧结,得到所述硬质合金刀具材料;本发明通过调控抑制剂在超细合金中存在状态,对合金微观组织结构进行定向设计,在达到合金硬度、强度和韧性协同提升,能够实现高温硬度与韧性的良好匹配,提高硬质合金的综合性能以及抗热冲击和抗热塑变形能力。

886

886

0

0

本发明公开一种R‑Fe‑B系烧结磁体的制备方法及其装置,首先采用粉末冶金方法制备R‑Fe‑B系烧结磁体毛坯,然后进行机械加工,得到烧结磁体的扩散基体,其次,在惰性气体保护的密闭仓中,利用等离子体喷枪在烧结磁体的扩散基体表面指定位置沉积一层指定形状的金属镝或金属铽,然后将覆盖了金属镝或金属铽薄膜的烧结磁体的扩散基体放入真空烧结炉中,在真空或不活泼气体中、在等于或低于烧结磁体的扩散基体的烧结温度下进行吸收处理,使金属镝或金属铽通过晶界扩散至烧结磁体的扩散基体内部,从而得到本发明中的烧结磁体;本发明中以金属镝或金属铽粉末作为镀膜沉积材料,使用等离子体喷枪在烧结磁体的扩散基体指定表面沉积一层金属镝或金属铽薄膜;热处理后沉积区域的矫顽力大幅度提高。

923

923

0

0

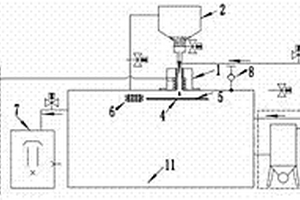

本发明涉及一种金属粉末烧结多孔体及其制备方法。该金属粉末烧结多孔体由不锈钢粉末压制成型后在真空烧结炉内烧结而成。该多孔体内部存在大量的孔隙,当液体进入多孔体时,产生强烈的毛细作用,液体快速流入多孔体。通过该多孔体,可以对液体进行过滤、加热以及气化,并且可以对通过的液体流量进行连续调节来达到控制过滤、加热以及气化效率的目的。

1149

1149

0

0

本发明公开了一种非金属加工用硬质合金刀具基体材料的制备方法,包括以下步骤:制备混合料,将Co,Cr3C2,Nb,TiC,Mo,Mn,Al,余量为WC混合;湿磨混合料,将上述混合料装入球磨机中,经球磨棒湿磨后,采用喷雾干燥塔干燥;压制成型,将混合料装入压膜框内并置于压机上,使粉末压缩而成所需形状及尺寸;烧结,以氢气为载体,在真空烧结炉中把压坯中的成型剂PEG进行脱除,氢气和PEG蒸汽被燃烧为水蒸气和CO2,通过Ar气压坯在烧结炉中进行高温烧结,通过对温度的调整和气流的控制,得到不同性能的成品。本发明根据被非金属材料特性和工况特点,精确匹配硬质合金刀具材料的物理特性和形状特性,以保证刀具主体的基本力学性能和稳定性。

987

987

0

0

本发明公开了一种高矫顽力烧结钕铁硼磁体的制备方法,包括:在取向压型前,采用气相沉积方法,在钕铁硼粉末上依次沉积R金属层,M金属层,H‑L或者H‑H金属层,形成Rx+My+(H‑L)z/(H‑H)z混合金属膜层,其中R为Tb/Dy中的至少一种,M为W/Mo/Ti/Zr/Nb中的至少一种,H为Pr/Nd/La/Ce中的至少一种,L为Cu/Al/Ga中的一种,取向压型后,真空烧结时效处理,最终获得高矫顽力烧结钕铁硼磁体。本发明利用烧结时效过程中,耐高温M金属膜层的隔绝作用,一方面促进R金属的扩散,硬化钕铁硼磁体晶粒边缘,另一方面使得H‑H/H‑L金属通过液态扩散在晶粒周围呈均匀薄层网格状分布,实现主相晶粒的良好隔离,增强去磁耦合作用,从而大幅提高烧结钕铁硼磁体的矫顽力。

1100

1100

0

0

本发明公开了一种高矫顽力R-Fe-B系烧结永磁材料的制造方法,具体包括:将原材料按比例配好,并铸成厚度为0.1-0.4mm合金片;将其氢粉碎后并在400~600℃的温度下脱氢至氢压<10Pa;在惰性气体保护下的无氧环境中,将氢碎之后的合金片送入中磨机粉碎至粒度<0.5mm,再经气流磨进行微粉碎,经分级制成粒径d=2~4μm的钕铁硼合金粉末;在惰性气体保护下的无氧环境中,将粒径小于100nm的纳米氧化镝、纳米氧化铽、纳米氧化钬中的至少一种加入到制备好的钕铁硼合金粉末中并混合均匀,并经1.5-3T的磁场取向并压制成压坯;在惰性气体保护下的无氧环境中,并在真空烧结炉内经三次高温烧结和两次时效处理,制得尺寸无限制的高矫顽力烧结钕铁硼磁体,其制作工艺简单,成本低。

1185

1185

0

0

本发明公开了一种低重稀土高矫顽力烧结钕铁硼磁体的制备方法,包括:采用气相沉积的方法,在钕铁硼粉末上同步进行M金属和R‑R或R‑H金属的沉积而形成金属混合镀层,其中M金属为Mo/W/Zr/Ti/Nb中的至少一种,R为Pr/Nd/La/Ce中的至少一种,H为Cu/Al/Ga中的一种,之后取向压制成型、真空烧结时效处理,最终获得高矫顽力烧结钕铁硼磁体。本发明利用烧结时效过程中,钕铁硼粉末表面的混合镀层中的高熔点的M金属作为支撑部分,将不同主相晶粒支撑起来形成晶界通道,混合镀层中低熔点的R‑R/R‑H在晶界通道内液相流动扩散形成网状晶界相,使得钕铁硼磁体的矫顽力显著提高。

834

834

0

0

本发明涉及一种R-Fe-B系烧结磁体的制备方法,首先常规方法制备厚度为1~10mm的R-Fe-B系烧结磁体;其次,在Ar气保护气氛下的密封箱中使用热喷涂的方法在烧结磁体表面喷涂厚度为10~200μm的Dy质量百分含量在60%~90%的DyTb合金;最后将表面涂覆了DyTb合金的烧结磁体放入真空烧结炉,在真空或Ar气保护气氛下,750~1000℃对烧结磁体进行热处理,使重稀土元素Tb和Dy通过扩散沿晶界进入烧结磁体内部。本发明使用热喷涂的方法在烧结磁体表面喷涂一层DyTb合金,既解决了Dy的强挥发性带来的资源浪费问题,又不会使生产仅依赖于含量极少的重稀土Tb,处理速度快、涂层均匀、产率高,热处理后磁体矫顽力大幅度提高。

1180

1180

0

0

本发明公开了一种内冷螺旋孔棒料成型方法,其步骤包括:将各种原料粉末配制成混合料,以PEG为成型剂,以乙醇为湿磨介质在湿磨机中进行研磨,研磨后的混合料进行喷雾干燥;制备好的混合料,按照棒材的外形尺寸和规格要求,设计制作模具,通过等静压成型工艺压制成型,然后通过半成品磨削加工得到棒材成品所需的毛坯;以氢气为载体,在真空烧结炉中把压坯中的成型剂PEG进行脱除,氢气和PEG蒸汽被燃烧为水蒸气和CO2,压坯通过Ar在烧结炉中进行高温烧结。本发明具有轻量化、低成本,尺寸精度和使用性能协同提升的优点。

1188

1188

0

0

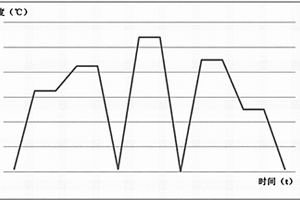

本发明公开了一种硬质合金轧辊脱蜡烧结过程的质量控制方法,包括以下步骤:一、选取脱蜡烧结设备;二、压制毛坯烧结时放石墨芯杆控制内孔尺寸;三、控制烧结条件:本发明每一步都有严格精确的质量控制,通过石墨芯杆控制轧辊毛坯的内孔尺寸和高度,在脱蜡过程中控制炉内正压的氢气气氛条件下,采用升温和保温交替进行的阶梯式升温方式,既能使硬质合金轧辊压坯中的石蜡完全呈“蒸汽”跑掉,确保脱蜡效率,又不至于使产品发生分层裂纹和起皮情况。脱蜡后升温进行真空烧结,真空烧结后期充入氩气保护烧结,避免出现脏化,掉边掉角,表面脱碳、渗碳,粘料,表面氧化,鼓泡等缺陷。提高了硬质合金轧辊的生产质量,降低了废品率,降低了生产成本。

755

755

0

0

本发明专利公开了一种制备R?Fe?B类烧结磁体的方法。其主要步骤包括首先准备R1?Fe?B?M类烧结磁体作为基体,然后在基体表面布置RXE层,其中RXE由含有重稀土元素的粉末RX、有机固体粉末EP、有机溶剂ET组成,经烘干处理后在基体表面形成包裹重稀土元素的有机薄膜层,将上述基体在真空烧结炉内加热处理,在加热过程中RXE层中有机物质EP、ET脱离基体,RX中重稀土元素扩散至磁体内部,提升磁体磁性能。本发明优点在于RXE层厚度均匀、不易脱落,且所含有机物质EP、ET在热处理过程中脱离基体,不会造成基体碳元素含量的明显升高。

781

781

0

0

本发明一种制备耐腐蚀高性能烧结钕铁硼磁体的方法,属于一种制备方法,该方法先将主相合金材料放于带坯连铸炉内熔化,熔化后浇铸成主相合金片,晶界相合金材料制成快淬晶界相合金带,再将上述主相合金片和晶界相合金带分别制粉,在无氧环境中将晶界相合金粉末中加入纳米Co粉末混合均匀,将上述混合了纳米Co的晶界相合金粉末与破碎后的主相合金粉末混合均匀,在无氧环境下的磁场中取向并压制成压坯,将上述压坯在惰性气体保护下的无氧环境中送入真空烧结炉内,经三次高温烧结和两次时效处理制成高耐蚀性的钕铁硼烧结永磁材料。本发明方法制备的烧结钕铁硼磁体耐蚀性强、成本低。

811

811

0

0

本实用新型涉及一种用于气氛保护水平连铸炉合金料加料装置,包括料筒、抽真空管、推料机架、进气管、真空插板阀及导料管,料筒上设有加料口及出料口,抽真空管设置在料筒上,抽真空管上设有抽真空阀门,推料机架内设有料腔,进气管设置在推料机架上且与料腔连通,进气管上设有进气阀门,料腔设有进料口及落料口,真空插板阀设置在管路上,所述推料机架上设有用于将由所述出料口进入到进料口内的物料块推至所述落料口处的推料机构。本实用新型能一次装料后多次向炉内定量加料,且加料过程隔离空气,保证炉内炉料易耗合金成分稳定,并减少加料过程造成的合金额外消耗,同时提高了冶炼产品质量,节约了能源,减少人工成本。

953

953

0

0

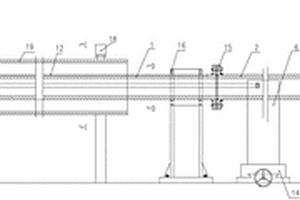

本实用新型涉及一种大直径深孔加工工装,包括空心刀杆、刀台、刀盘、主卡盘及副卡盘,主卡盘安装在车床的床头座上,副卡盘安装在车床的尾座上,主卡盘的中心连接有轴承座,轴承座通过轴承连接有轴头,空心刀杆的左端支撑在轴头上,空心刀杆的右端固定在副卡盘上,刀盘通过滑键可轴向滑动的套装在空心刀杆上,还包括安装在所述空心刀杆外部的推杆,推杆的左端固定在刀盘上,右端固定在刀台上,刀台固定在车床的溜板上,刀杆包括通过法兰连接的主刀杆和副刀杆。本实用新型刀杆具有良好的刚性,能承受很大的切削力,吃刀深度大,防震性能好,加工深度大,加工质量高,可适用于加工直径为400-1200mm、孔深为5m以内的产品。

1214

1214

0

0

本实用新型涉及一种减少热流冲击的均匀冷却铸轧铜辊,包括圆柱钢套及套装与所述圆柱钢套外部的铜套,所述圆柱钢套的右端中心设有进水盲孔,所述盲孔的左端设有多个分支流道,所述铜套的套壁内沿轴向均布有冷却水道,所述铜套的左侧设有连通所述冷却水道和分支流道的左环形腔,所述圆柱钢套的右端还设有沿所述进水盲孔周边分布的出水流道,所述出水流道上设有径向流道,所述铜套的右侧设有连通所述冷却水道和径向流道的右环形腔。所述铜套的外表面设有耐磨层。本实用新型铜辊内形成密封式进出水循环冷却结构,水流量更大,冷却效果更好;有利于铜套的冷却降温,有利于连铸过程中带材的板型厚度均匀,并且保证了板材的表面质量。

926

926

0

0

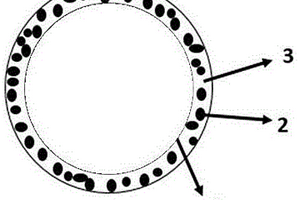

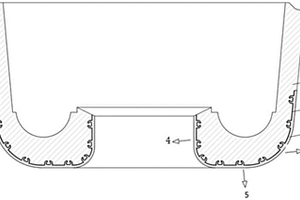

本实用新型涉及一种含导电强化相的碳化钨铜结晶轮,属于电线电缆行业铜、铝杆连铸连轧机技术领域。其包括轮体,所述轮体为圆环形,所述轮体的外圆周表面上设有凹槽,所述轮体由碳化钨弥散强化铜基复合材料制成。所述轮体的两侧面对称设有导热槽,所述导热槽呈螺旋状结构,所述轮体两侧面对称设有紧固槽,所述凹槽、导热槽及紧固槽与所述轮体协同轧制。本实用新型采用碳化钨弥散强化铜基复合材料,其导电、导热及硬度和抗拉强度更加优良,结晶轮外部与中心性能完全一致,提高其抗热应力冲击和热量传导,有助于提升铸锭表面及内部质量,并延长结晶轮使用寿命。

888

888

0

0

本发明涉及一种铜镍锡合金带的生产方法,包括熔炼、双辊连铸、在线固溶、清洗、冷轧、时效处理等步骤,本发明的有益效果是:1)由于采用高速双辊连铸工艺能够使熔融金属快速凝固,有效抑制了锡元素的偏析,使产品组织结构更加均匀;2)经双辊连铸和表面清洗的铜镍锡薄带经冷轧成型,能够获得良好的表面质量和晶粒较细小的内部组织。

839

839

0

0

本实用新型公开了一种风口小套前帽,风口小套前帽上嵌合有陶瓷衬套,所述风口小套前帽与所述陶瓷衬套之间覆盖镍基高温合金层;所述陶瓷衬套内壁设有环形凹槽;所述陶瓷衬套包括内嵌部、包裹部以及外嵌部,所述内嵌部与所述小套前帽本体的内孔相适配,所述包裹部与所述小套前帽本体的端部相适配,所述外嵌部与所述小套前帽本体的外壁相适配,所述陶瓷衬套的内嵌部、包裹部和外嵌部一体成型。本实用新型的风口小套前帽增强了风口前端的耐熔蚀性和耐磨损性,同时能够防止陶瓷衬套的脱落问题,从而延长了风口小套的使用寿命。

1066

1066

0

0

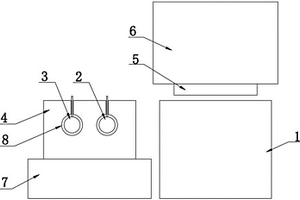

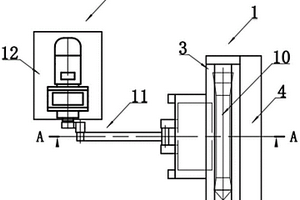

本实用新型涉及一种用于喷嘴的对正调平装置,属于非晶带材加工技术领域。其包括冷却辊及设于所述冷却辊上方的喷嘴包及喷嘴,所述冷却辊的一侧设有支撑座,所述支撑座上设有底座,所述底座的上表面与所述冷却辊的外圆上表面在同一水平面上,所述底座上设有用于分别容纳第一千分表和第二千分表的两个安装孔洞,所述第一千分表和第二千分表的测头伸出所述底座的上表面。所述底座采用不锈钢材质。本实用新型简单便捷易操作,可靠性强,不仅避免了对冷却辊的划伤还能有效的保护喷嘴,测量出喷嘴的高低平行度,而且保护冷却辊制带表面的光洁度,确保制带过程带材厚度均匀性,提高了非晶带材的合格率。

1049

1049

0

0

本实用新型涉及连铸设备技术领域,尤其涉及一种立式半连铸结晶器液位测控装置。其包括探针安装筒,所述探针安装筒包括筒壁、透液筒底及筒盖,所述筒盖中心设有水口通孔,环绕水口通孔设有多个探针插装孔,所述水口通孔中插装有侵入式水口管,所述侵入式水口管的下端穿出所述透液筒底,多个探针插装孔内分别插装有长度不等的探针。所述透液筒底设有过滤网。多个探针的长度呈级差分布,所述级差为2~10mm。本实用新型的有益效果是:一是探针构成回路短,接触电阻小,探针电导率大,抗干扰能力强;二是提高连铸坯表面质量和内部质量,连铸坯表面无明显缺陷,内部微观组织致密均匀;三是安装筒与过滤网构成的空间内无液面波动,测量精度高,重复性好。

1208

1208

0

0

本实用新型涉及一种尺寸可调的组合式离心铸模,包括型筒,所述型筒的一端设有浇铸口,所述浇铸口上设有盖板,所述型筒的内圆设有多个凹槽,多个所述凹槽沿着所述型筒周向间隔分布,所述凹槽内填充有尺寸可调的环形砂芯,所述环形砂芯的内侧设有金属环。本实用新型通过在型筒内圆上设置周向间隔分布的多个凹槽,可增加环形砂芯与型筒之间的摩擦力,保证型筒转动时,环形砂芯能够同步转动,保证金属铸件的成型效果,避免发生变形;通过控制环形砂芯填充的厚度和高度,从而实现采用一套离心铸模就可以生产多种尺寸不同的产品,解决了生产不同尺寸的铸件需要制备多种铸模的问题,降低了生产成本,提高了生产效率和产品的市场竞争力。

1004

1004

0

0

本实用新型涉及一种高炉风口中套,包括风口座、风口帽及隔离套,所述隔离套环套在所述风口帽的后端,其特征在于,所述风口帽由高纯铜锭模锻成型,所述风口座由耐热钢铸造而成,所述风口座过盈配合嵌套在所述风口帽内,在所述风口座及风口帽之间形成环形水套,所述环形水套的后端设有进水口及出水口,所述环形水套内设有进水道及环形隔板,所述环形隔板设于所述风口帽的前端并在所述环形水套内形成环形水道,所述进水道的外端与所述进水口连通,里端与所述环形水道的一端连通,所述环形水套内还设有多个交叉布置的导流板,使所述环形水套分隔成多个依次互相连通的空腔。其有益效果是:冷却导热效果良好、刚度较强,密封效果好。

903

903

0

0

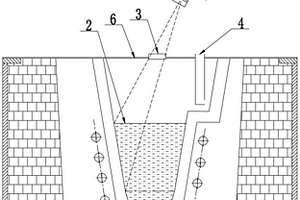

本实用新型涉及一种基于倾斜摄影的液位控制系统,其包括喷嘴包,所述喷嘴包上部设有喷嘴包盖,所述喷嘴包盖上设有玻璃观察窗,所述玻璃观察窗上设有刻度线,所述喷嘴包内的液位高度与所述喷嘴包的内壁形成液位交线,所述刻度线平行于所述液位交线,所述喷嘴包的上方倾斜设有CCD摄像机,所述CCD摄像机的光轴可穿过所述玻璃观察窗拍摄到所述喷嘴包内的液位交线,所述液位交线、刻度线及所述CCD摄像机的镜头焦点共面,所述CCD摄像机通过数据传输线路连接有PC机,所述玻璃观察窗为椭圆形。本实用新型测量精度高,测量速度快,结构简单,易拆装,成本低,非晶薄带表面光亮,“鱼鳞纹”不明显,提高了非晶薄带品质。

1077

1077

0

0

本实用新型涉及一种脱氢脱氧剂投入装置,包括投入装置本体和推送器,所述投入装置本体上部为储存区,所述投入装置本体的下部为滑道,所述储存区和滑道上下错位设置,所述储存区的下端有出料口,所述滑道的上端有入料口,所述储存区的下端的出料口与所述滑道的上端的入料口连通,所述储存区的出料口下方设有托板,与所述滑道的上端的入料口相对的一侧设有推送口;所述推送器的输出端设有推送板,所述推送板设置在所述推送口处,所述滑道的下端有开口。本实用新型的脱氢脱氧剂投入装置代替人工投入方式,能方便的将脱氢脱氧剂投入到炼铜炉池内的铜液底部,提高了投放效率,保障了人身安全。

1135

1135

0

0

本实用新型涉及一种非晶、纳米晶制带机用冷却辊套,其组成包括:冷却辊套,所述冷却辊套呈圆柱筒形,所述冷却辊套的内圆面加工有直线形、环形或螺旋线形的水槽,外圆直径为φ200mm~φ3000mm,内圆直径为φ100mm~φ2900mm,高度为100mm~2000mm。有益效果是:本实用新型铜-镍-硅合金冷却辊套,其强度、导电率及耐磨性能均可达到现有铍青铜合金冷却辊套;制带时间大于铍青铜辊套,尤其在生产宽幅带材时,更能保证带材厚度均匀;同时本实用新型还避免了铍青铜合金辊套制带时抛磨粉尘有毒问题。

858

858

0

0

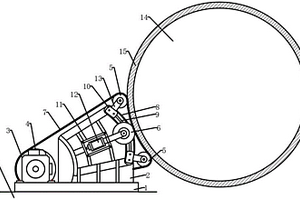

本实用新型公开了一种用于旋压薄壁铜合金管的表面处理装置,包括支撑系统、调整系统和动力系统。本实用新型的表面处理装置可在变薄旋压完成铜合金管加工后,直接对薄壁铜合金管进行表面处理,避免了将薄壁铜合金管拆卸后再进行表面处理,保证薄壁铜合金管不发生变形、降低了加工难度;适应不同外径尺寸的薄壁铜合金管的表面处理,工作轮与张紧轮别的相互结合使砂带更好的贴合在薄壁铜合金管的表面进行打磨,保证表面处理的均匀性;工作轮的全树脂粘合布基柔性轮具有弹性,使砂带更好的贴合在薄壁铜合金管表面,支撑套筒强度高并起到支撑作用;加工精度高,可保证产品质量和稳定性。

1258

1258

0

0

本实用新型公开了一种冷却板,为中空板,其中部为贯穿的氧枪口,向内一侧的设有固定螺栓、冷水进口、冷水出口和测温器,其作为电弧炉氧枪口冷却装置的一部分,与冷却空腔可拆卸连接,降低产品的维护和使用成本,且冷却板设置独立的冷却循环水路可以提升冷却效果;本实用新型电弧炉氧枪口冷却装置采用铜钢复合结构,钢材的使用可使产品降低制造成本、提高结构强度以及更利于附件结构的焊接组装,锻造铜材可以去除表面的氧化皮,使冷却装置的循环冷却效果更好。

中冶有色为您提供最新的山东烟台有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!