全部

1153

1153

0

0

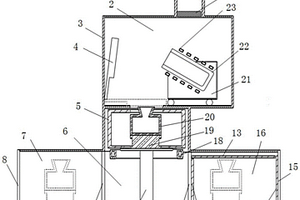

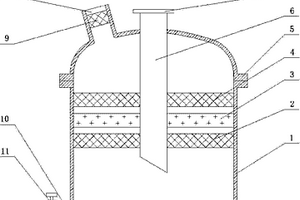

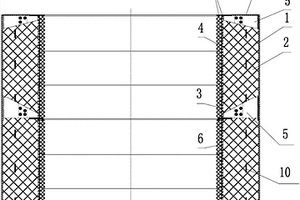

本发明公开了一种多室半连续真空熔铸炉。所述熔铸炉由熔铸室、铸型预热/保温室、铸件冷却室等组成,熔铸室的上、下两侧分别与加料及测温室和铸型预热/保温室相连通,铸型预热/保温室左右两侧分别与铸型室和铸件冷却室相连通;熔铸室内设置能够水平移动的熔炼装置,铸型预热/保温室内设置升降机构和带有水冷环的加热装置,铸型室内设置铸型移动小车,铸件冷却室内设置加热体。与传统三室半连续真空熔铸炉相比,采用本发明所述熔铸炉能够控制铸件冷却顺序,提高铸件产品工艺出品率,减少产品因铸型温度不可控导致的产品质量波动;采用本发明设备时,铸件可在冷却室内缓慢冷却,降低铸件热应力,减小开裂倾向。

956

956

0

0

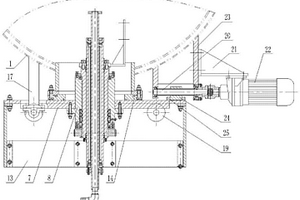

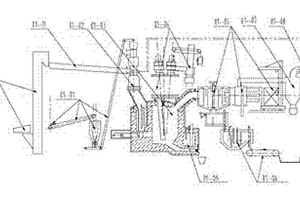

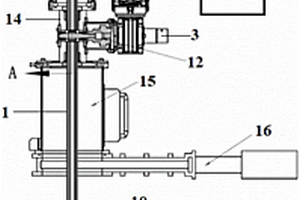

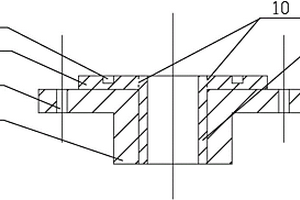

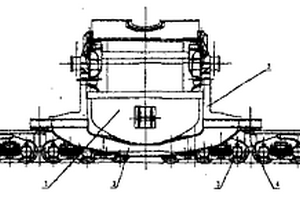

本实用新型公开了一种真空熔铸炉进电转轴移动密封装置,它包括固定在炉壁一侧的进电法兰座和进电转轴装置,其特殊之处是:在进电法兰座的外侧固接设有水平滑道的密封法兰,在密封法兰上通过压板安装有可在水平滑道内滑动的移动滑板,所述的进电转轴装置贯穿移动滑板并通过其固定轴套固定在移动滑板上,在炉壁上位于进电法兰座一侧设有驱动移动滑板往复移动的直线往复运动机构;在移动滑板外侧固定有电机支架,所述的进电转轴装置的减速电机安装在电机支架上。优点是:能够使真空熔铸炉实现定点浇注,浇铸后的工件纯度和密度高、无杂质、无表面缺陷,机械性能好。

831

831

0

0

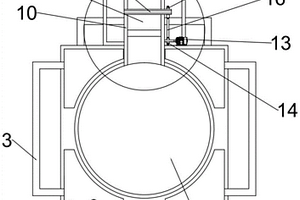

本实用新型公开了一种用于真空还原炉的隔热挡热板,包括:还原炉以及长方导热板,所述长方导热板套装于还原炉外侧,所述还原炉上安装有密封上料结构,所述长方导热板以及密封上料结构上设置有热量循环结构;所述热量循环结构包含有:三个结构相同的U型引导管、一对结构相同的引流管、抽液泵、回形换热箱、导热管以及若干个结构相同的散热片;本实用新型涉及真空还原炉技术领域,通过热量循环结构将还原炉内的热量引流到长方导热板内两对圆弧槽内液体中,通过将两对圆弧槽内的液体引流到回形换热箱内,将热量传递到还原炉内的还原原料内,通过密封上料结构对原料进行密封上料。

1129

1129

0

0

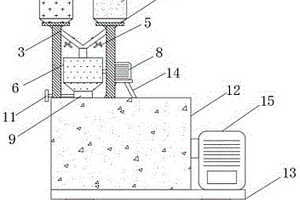

本实用新型公开了一种大型卧式真空还原炉,包括:还原炉,所述还原炉内安装有密封上料结构、搅拌结构以及密封结构;所述密封上料结构包含有:一对结构相同的上料圆柱箱、一对结构相同的密封轴、四对结构相同的密封板、一对结构相同的密封驱动机、一对结构相同的密封驱动齿轮以及一对结构相同的密封传动齿轮;本实用新型涉及真空还原炉技术领域,通过密封上料结构对还原炉进行密封上料,避免了还原炉内化学反应时,排放出部分气体,通过密封结构对还原炉与一对上料圆柱箱进行密封,通过挤压一对L型密封板对一对伸缩移动密封口进行高压挤压密封,通过搅拌结构将还原炉内的还原原料搅拌均匀。

一种以铝或铝合金为还原剂以MgO/CaO摩尔比大于1的物料为原料真空还原制取金属镁的方法,按以下步骤进行:以白云石、菱镁矿石、水镁石和石灰石为原料,分别进行煅烧,再配制成MgO/CaO摩尔比1.5~18的原料;在球磨机中磨细混合均匀,加入还原剂制成反应物料,压制成团状或块状置于带有镁结晶器的高温真空还原反应炉内进行真空还原反应,生成气态金属镁在镁结晶器上冷凝结晶成金属镁。本发明采用还原反应物料中MgO/CaO摩尔比为1.5~18,通过金属热还原技术制备金属镁,使金属热还原法炼镁的能耗降低,生成率提高,使镁厂的经济效益大大提高。

819

819

0

0

本实用新型公开了一种金属钒真空还原制备装置,涉及金属还原制备器械领域,针对目前的真空还原设备对待还原的金属进行还原反应时,由于待还原的金属与还原剂没有充分混合,导致其反应过程较为长久的问题,现提出如下方案,其包括底座,所述底座顶端一侧固定安装有真空还原机箱,且所述真空还原机箱一侧设置有真空泵,所述真空泵通过管道与真空还原机箱固定连接,且所述真空泵固定安装于底座顶端远离真空还原机箱的一端。本实用新型结构新颖,且该装置不仅能够控制待还原金属与还原剂的比例,还能够将待还原金属与还原剂进行混合,提高在真空还原机箱中的反应效率,解决了目前的真空还原设备还原效率低的问题。

915

915

0

0

金属材料真空熔铸过程中污染物回收净化装置属于污染物回收净化装置技术领域,尤其涉及一种金属材料真空熔铸过程中污染物回收净化装置。本发明提供一种节约能源、占用空间小的金属材料真空熔铸过程中污染物回收净化装置。本发明包括罐体,其结构要点罐体上设置有进气管,进气管的出口置于罐体内下部,罐体上部设置有出气口,罐体内中部设置有气体过滤介质层。

1040

1040

0

0

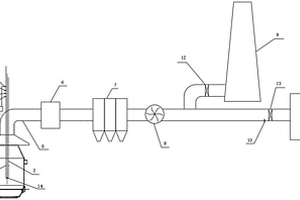

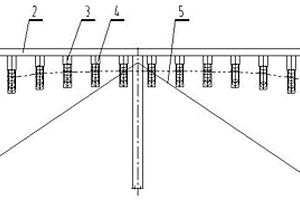

本实用新型属于菱镁矿石炼镁技术领域,特别是涉及一种菱镁矿石一步法直接炼镁的真空还原设备,由炉料贮存输送装置、真空隔离密封投料装置、内热式真空还原炉、电极移动密封装置、蒸气出口、干式金属镁接收装置、连续精炼熔铸设备、滤袋回收装置、燃气循环利用装置、卸渣密封装置、菱镁矿石煅烧装置、菱镁矿石破碎筛分提升组成以内热式真空还原炉为中心的连贯一体的真空还原提炼金属镁的设备。在密封的三相电炉内进行熔融还原反应,提高了设备利用率和热能利用率,改善了生产环境,减轻了工人劳动强度,同时节省了大量贵重合金和能源,降低了成本;真空密闭的反应操作,彻底地净化了操作现场的空气,改变了真空容器内还原时代,这是改变环境的基础手段。

1114

1114

0

0

一种真空还原处理铬渣获多种产品综合利用工艺,克服了现有技术中铬渣中的有用成分没有得到充分利用的问题,特征在于以铬渣、硅铁和氧化钙为主要原料,按一定比例配料后制成团块,经高温真空还原,即可直接制取金属钠、金属镁和无害渣;经过磁选、水选后,可将低铬铁分离出来,分离低铬铁后的有用渣,用球磨机配磨水泥或用来制作建筑砌块,优点在于,可以彻底除掉六价铬害,使铬渣全部得到利用,具有明显的经济效益和社会效益。

本发明属于有色金属合金熔炼及加工领域,具体为一种连铸结晶器用铬锆铜合金板的非真空熔炼及加工成型方法。将Cr、Zr制成中间合金CuCr与CuZr备用;制备该合金铸坯,将阴极铜、覆盖剂、中间合金CuCr一起加入到感应炉中,通电熔化,然后加入中间合金CuZr和Mg及稀土金属,再升温至全部熔化后进行浇注,即可以获得合金铸坯;合金铸坯经热轧或热锻处理成型,而后经固溶处理、冷轧或冷锻、时效析出硬化处理,最终获得到性能满足要求的结晶器用板材。本发明解决了现有真空熔铸工艺生产中存在的工艺复杂,生产成本过高、生产效率低的问题,而且该非真空熔铸设备的投入成本仅仅是真空炉熔铸设备的1/10左右,而其生产效率则是相同容量真空炉的2倍以上。

本发明涉及一种Cu-Cr-Zr合金和Cu-Zr合金的非真空熔铸工艺,制备Cu-Cr-Zr合金:a.把Cr、Zr、Al、Mg易氧化元素制成中间合金,作为后续加入的原料;b.将铜和覆盖剂熔化后升温至1350℃,加入Cu-Cr中间合金,熔化后取样,分析Cr成份合格后,加Cu-Al中间合金,升温后,加Cu-Zr-Mg中间合金→升温至浇铸温度进行浇铸,用碳黑将结晶器、流槽完全覆盖,浇铸完成即得Cu-Cr-Zr合金。制备Cu-Zr合金工艺:a.把Zr、Al、Mg易氧化元素制成中间合金,作为后续加入的原料;d.将铜和覆盖剂一起熔化后,加Cu-Al中间合金后升温,加Cu-Zr-Mg中间合金后,升温至浇铸温度进行浇铸,用碳黑将结晶器、流槽完全覆盖,浇铸完成即得Cu-Zr合金。它解决了Cu-Cr-Zr合金或Cu-Zr合金普遍采用真空炉生产的瓶颈,生产成本高等问题。

1162

1162

0

0

本实用新型涉及真空冶金领域,特别是涉及一种用于真空冶金的棒料夹取装置。该装置包括传动机构、抓取机构和保护机构;其中,传动机构底部与抓取机构相连,传动机构通过保护机构与电机相连。本实用新型通过控制器,根据棒料长度预设抓取机构向下移动的距离,通过电机驱动齿轮轴带动导向轴、拉杆轴、导向座、料爪和棒料上下运动,通过气缸驱动料爪跟导向座锥面配合使得料爪完成松开夹紧动作。当更换不同长度棒料但忘记调节控制器预设距离时,棒料底部触碰到坩埚底部后扭矩限制器脱开,齿轮轴无法带动棒料向下行走,从而有效防止由于误操作导致的棒料撞碎坩埚底的情况发生。

965

965

0

0

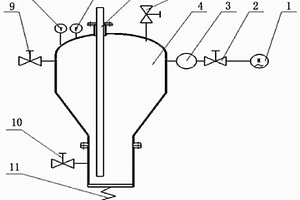

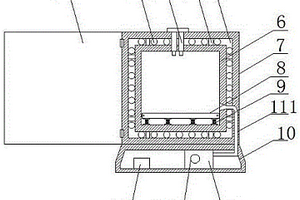

本实用新型属真空冶金设备领域,尤其涉及一种真空冶金炉专用喷粉装置,包括罐体(4)及真空机组(1);所述罐体(4)经真空阀门(2)及粉—气分离器(3)与真空机组(1)相通;在所述罐体(4)内设有喷枪(6);在所述罐体(4)上配有惰性气体进气阀(9);在所述罐体(4)的底部,对应喷枪(6)的尾喷口处设有电子称(11);在所述罐体(4)上设有加料阀门(5);在所述罐体(4)上设有真空计(8);在所述罐体(4)上设有压力表(7);在所述罐体(4)上设有破空阀(10)。本实用新型当真空冶金过程中需要加入粉状或小颗粒状的物料时,具有连续,均匀和喷成率高等特点。

976

976

0

0

本实用新型的一种全程回收煤气的转炉冶炼设备,属于钢铁冶金领域。设备包括依次相连的转炉炉体、烟气蒸发冷却系统、除尘系统、烟气检测系统和煤气柜,还包括氧煤枪和喷煤控制系统,所述的氧煤枪深入转炉炉体内,所述的氧煤枪包括枪体,底部设有氧枪喷头和煤粉喷嘴,所述的氧煤枪枪体上部设有煤粉及载气管、氧气管、冷却水进水管和出水管,分别用于输送煤粉、输送氧气、冷却水进水和出水,枪体内部设有煤粉通道,氧气通道,冷却水进水通道和冷却水出水通道,煤粉及载气管与制粉及喷吹系统连接。该设备的综合使用能够实现全程回收煤气,且减少CO放散,设备运行平稳,大幅降低生产成本。

1075

1075

0

0

一组隔热式耐高温耐磨损烟气输送复合管道,本实用新型涉及一组烟气输送复合管道,本实用新型内容是为了解决在冶金、电力、水泥行业输送高温烟气,金属固定拉筋热传导性较大,造成热能通过金属固定拉筋向外传导,保温效果达不到使用要求,对工况环境温度影响很大的问题,它包括外护钢管、耐火可塑料、碳化硅陶瓷层、两个加强钢板网筒体、两个钢板网、三组承重钢环固定拉板组件、三个承重钢环、多个隔热层和多个加固支撑组件,碳化硅陶瓷层铺设安装在每个加强钢板网筒体的内壁上,每个加强钢板网筒体的外侧壁上套装有耐火可塑料,外护钢管内由上至下依次设有两个加强钢板网筒体,本实用新型用于高温烟气管道输送领域。

1259

1259

0

0

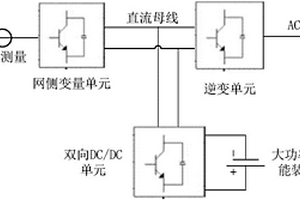

一种含储能的电弧炉供能电源系统,该系统包括电网接入及测量单元、网侧变流单元、直流母线、储能功率控制单元、大功率储能装置、逆变单元和主控制器,本方法可以在电网异常时保持电弧炉供电稳定,并减小对电网的冲击、解决电弧炉引起的电网接入点功率因素低、三相不平衡的问题。在电网电压闪变、短时间掉电时可以实现对电弧炉的不间断、稳定供电,以稳定炉温、保证冶金产品的质量,同时能够减小电弧炉功率波动、功率因数低等因数对电网造成的不利影响。

1096

1096

0

0

一种冲击湿式防爆除尘器,包括一个安装架,在安装架内可拆卸支撑有盛满水的水箱,在安装架上端固定支撑有挡风罩,挡风罩下部插入水箱内的水中,在挡风罩内设有降压排风管,在降压排风管下端口设有第一筛网并插入到水箱内的水中,降压排风管上端由挡风罩密封穿出并通过管路连接风机的出风口,风机的进风口通过管路插入到冶金粉末的生产车间内;在挡风罩上部设有排风口并连接管路,用于排出通过水箱内的水除尘过滤后的气体。有益效果是:结构简单、投入成本低,除尘效果好、节能环保;通过水箱使易燃易爆的粉尘气体在水中消除易燃易爆的可能性,不会产生较大的破坏性压力,不具备爆炸所需压力的先决条件,彻底消除安全隐患,安全性能高。

903

903

0

0

一种应用于电力、港口、冶金、矿山技术领域中的一种带式输送机头部伸缩过渡装置,包括,支柱,中部过渡装置架,托辊组支架,异形托辊组,斜支撑,张力检测开关,将支柱与中部过渡装置架采用螺纹连接,托辊组支架与中部过渡装置架采用螺纹连接,异形托辊组与托辊支架采用螺纹连接,斜支撑与中部过渡装置架采用螺纹连接,张力检测开关安装在中部过渡装置架预先留出的位置上。该发明结构简单,降低故障率,设备结构更加紧凑,不用移动异形托辊组,利用PLC控制系统,实时监测皮带张力情况,真正实现设备智能化控制,操作方便简单快捷。

1051

1051

0

0

本实用新型公开了一种箱式炉加装无氧化装置,包括真空压力检测装置、连接架和保温外壳,所述保温外壳的前表面通过合页铰接有箱盖,所述保温外壳的内部设置有内胆,所述内胆与保温外壳之间通过连接架相连接,所述真空压力检测装置从保温外壳的上端面插入内胆的内部,所述内胆的内部下表面安装有等距离的弹簧,所述弹簧的内部下底面安装有立柱,本实用新型设置了压力传感器与真空压力检测传感器,压力传感器与真空压力检测传感器通过可编程PLC的作用可以控制真空泵的开与关,进而避免了人工操作开启真空泵以及关闭真空泵的麻烦,并且本装置能够在达到设定的真空度值时关闭真空泵,金属在真空状态下冶金,避免了氧化作用。

1078

1078

0

0

本实用新型涉及一种整体复合法兰及其制造方法,特别是涉及钛及其合金与钢等容易形成金属间脆性化合物的金属复合材料的法兰连接部件的制造方法。本发明利用爆炸焊接加工复合材料的技术,首先将钛或钛合金金属平板爆炸焊接在钢板上,然后在钛侧和钢侧分别熔化焊接钛或钛合金短管和钢短管,再将焊接了短管的复合板开孔形成法兰孔坯料,最后在坯料孔内爆炸焊接钛或钛合金管,形成整体复合法兰坯料,并采用机械加工的方法将整体复合法兰坯料加工为设计需要的整体复合法兰部件。本实用新型力学机械性能可靠,有效消除了孔内爆炸焊接的端部不复合效应,保证了钛与钛、钛与钢的整体冶金结合焊接,且焊接结合界面面积多,结合强度大。

1266

1266

0

0

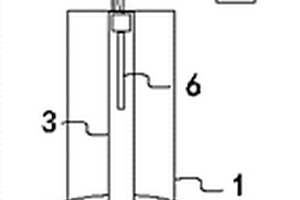

本实用新型属冶金连铸用的中间包技术领域,更具体地说,涉及一种中间包用整体塞棒,包括塞棒本体(1);所述的塞棒本体(1)为中空结构,其内部设有氩气通道(3)及气体分配器(10);所述塞棒本体(1)底端设有吹氩孔(8);所述吹氩孔(8)及氩气通道(3)与气体分配器(10)相通;所述氩气通道(3)的顶部与氩气源(2)相通;所述的氩气通道(3)的顶部固连有超声波换能器(5);所述超声波换能器(5)与导波杆(6)相接;所述导波杆(6)位于氩气通道(3)中,超声波换能器(5)的信号传输端口接超声波电源(4)。本实用新型功能齐全,可有效去除钢中夹杂,提高钢液质量。

997

997

0

0

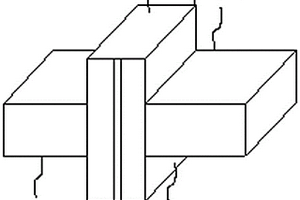

本实用新型属冶金行业电炉耐火衬领域,尤其涉及异型电炉工作衬用镁碳砖,包括第一镁碳砖单元(1)及第二镁碳砖单元(2);第一镁碳砖单元(1)包括第一六面体A(101)、第二六面体A(102)及第三六面体A(103);第二六面体A(102)及第三六面体A(103)对称位于第一六面体A(101)两侧,且与第一六面体A(101)垂直相接;第二镁碳砖单元(2)包括第一六面体B(201)、第二六面体B(202)及第三六面体B(203);第一六面体B(201)与第二六面体B(202)平行,且与第三六面体B(203)垂直相接。本实用新型结构简单,压紧力强,不易脱落与损坏。

1080

1080

0

0

本实用新型涉及冶金技术领域,且公开了一种用于低压铸造机的炉门的防洒结构,包括低压铸造机,低压铸造机的上端设置有铸造液补给箱;铸造液补给箱的顶端安装有便捷防护箱盖装置,铸造液补给箱的内部设置有铸造液导流斜板,便捷防护箱盖装置的另一端安装有固定安全栓。该用于低压铸造机的炉门的防洒结构,通过设置铸造液补给箱能够储存大量的铸造液,一次补给量能够满足长时间的铸造生产使用,能够使铸造液在进行补给的过程中,不会直接接触到铸造液补给箱的底部而导致铸造液随意喷溅,同时能够缓解铸造液倒入过程的冲击力,使铸造液不会随意洒落,使铸造液能够避免与空气接触,影响后续的铸造功效,提升了设备的安全性能和实用效果。

1426

1426

0

0

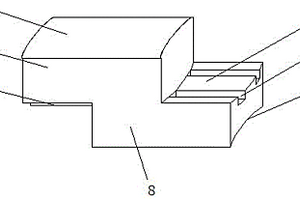

本实用新型公开一种新型自错位镁碳砖,用于冶金炉窑和钢包的耐火材料领域,包括第一砖体和第二砖体,所述第一砖体与第二砖体部分连接且成直角阶梯状,所述第一砖体的顶部设置第一弧形凸面,所述第一砖体底部远离第二砖体的一侧设置第二弧形凸面,所述第二砖体的顶部设置第一弧形凹面,所述第二砖体的底部设置第二弧形凹面。本实用新型通过第一砖体与第二砖体组成的阶梯状镁碳砖的设置,利用第一砖体与第二砖体之间一体成型,确保的砖体的稳定性,且通过阶梯状砖体在砌筑的过程中,能够自动进行错位,有效地避免了相邻两层砖体之间缝隙相同的情况,无需刻意进行注意砖体的砌筑的方式,砌筑更加方便。

1201

1201

0

0

本实用新型涉及一种高效消白除雾装置,属于冶金环保技术领域。技术方案是:上孔板(6)上设有热空气出风孔洞(12),换热管外壁与外壳之间形成热空气通道;烟气通道与热空气通道在上孔板(6)上方为混合气体排空管路(1);多个导流板设置在下孔板和上孔板之间,导流板上开设多个导流板孔洞(13),换热管从导流板孔洞(13)中穿过,导流板垂直换热管安装,多个导流板在换热室内交错布置,热空气通道形成Z字型上升通道。本实用新型的有益效果是:提高了烟气和热空气混合消白除雾的效果,减小了冷凝器的体积,不仅采用普通旋翼式排风风机就能满足烟气和热空气混合比的要求,而且不需要混风室,设备的造价也有所降低。

1050

1050

0

0

本实用新型属于冶金行业热回收焦炉技术领域,特别涉及一种热回收焦炉用多功能炉门修理站,其特征是,其为型钢框架结构,与焦炉端台一侧相连接,分为炉门修理区、炉门悬挂区、托煤底板修理及推焦杆试验区三个区域顺次相连,将炉门修理、调整弹簧刀边、悬挂炉门、托煤底板修理及试验、推焦杆更换及试验功能集于一体,其中炉门修理区设有两组宽炉门修理起落系统,炉门悬挂区设有两组炉门修理区固定架,托煤底板修理及推焦杆试验区设有两组试验区固定架和一个修理平台,所述宽炉门修理起落系统使炉门在垂直状态下实现180度翻转,并在垂直姿态与水平姿态两个工位之间切换。本实用新型设计合理,操作方便,布局紧凑,占用空间小,延长焦炉使用寿命。

867

867

0

0

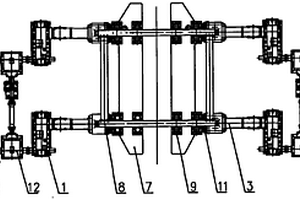

本实用新型涉及一种大容量敞口铁水罐车,尤其 涉及能满足铁水容量在200~300t范围的铁水运输及处理,它 属于冶金行业运输设备技术领域。它由铁水罐、车架、罐座、 走行装置及车钩连接装置构成,其铁水罐是由罐壳、支轴、耳 轴、支撑臂和辅助吊轴座组成;车架为由中间弯梁连接两端平 台的结构;罐座设于车架上;走行装置由转向架总成及平衡梁 连接组成。本实用新型通过结构的改进,特别是强化走行装置, 为钢铁企业提供一种可供3000~ 4000M3高炉配套要求、铁水容量 为200~300t的大容量敞口铁水罐车,能满足钢铁工业的高炉 以及转炉容量的不断增大,对铁水运输及处理的需要。

1136

1136

0

0

本实用新型涉及热轧冶金机械设备领域,尤其涉及新型轧机推床,其特征在于,包括电机、同步装置、减速机、推板、闭式框架、导向装置、托辊装置,闭式框架内设置有一对推板,推板与闭式框架上部设导向装置,下部设托辊装置,一侧推板上设置有两组传动机构,两组传动机构分别依次与减速机、同步装置、电机相连接,推板同侧同步装置相连接。所述的传动机构包括花键轴、花键套、丝杠、丝母,减速机与花键轴相连接,花键轴与镶嵌在空心丝杠内的花键套相啮合,丝杠一端设置有丝母,丝母设置在闭式框架上,丝杠顶端与推板相连接。本实用新型的有益效果是:结构简单、合理,控制方便,能提供比传统推床大2到4倍的矫直力,完全满足了轧钢机对推床的要求。

中冶有色为您提供最新的辽宁有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!