全部

768

768

0

0

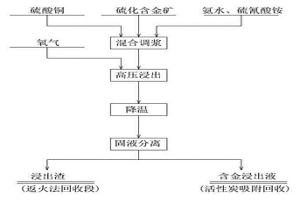

本发明涉及一种处理硫化含金矿的新工艺,属于湿法冶金领域。实验前将矿石粉碎研磨并过200目筛;将NH4SCN-NH4OH配置成浸出水溶液,并加入CuSO4,再将研磨过筛后的硫化含金矿加入到浸出液中,按3-10:1的比例加入,温度为80-200℃,持续通入氧气,氧分压为0.6-2.0MPa,搅拌速度为300-800r/min,反应时间为1-5小时。在氧化浸出的过程中,包裹金的硫化矿物得以较为充分的氧化分解,使得硫氰酸根离子能更好的配合金离子进入溶液,从而提高金的浸出率和回收率;浸出过程完成后,固液分离,实现金属的初步分离;浸出渣返火法回收段做进一步处理,含金浸出液经由活性炭吸附予以回收。

743

743

0

0

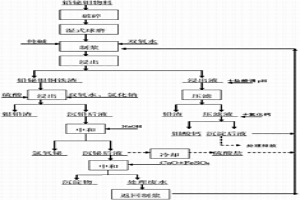

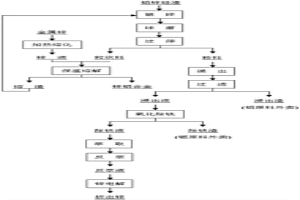

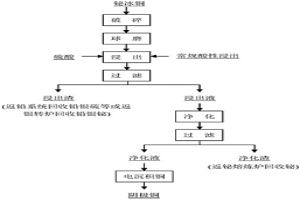

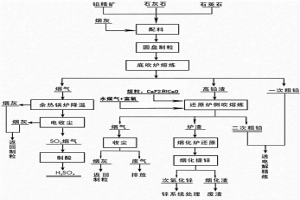

本发明公开了一种氧压处理锡阳极泥综合回收有价金属的方法,该方法以锡阳极泥为原料,采用氧压碱浸、硫酸氧化浸出、氯化浸出以及分离技术等湿法冶金方法,实现了锡阳极泥中锡、砷、锑、铜、铋、铟等有价金属的高效分离和回收,并将铅和贵金属富集在渣中,有利于后续火法回收;该方法从源头高效脱砷,砷脱除率达到95%以上,湿法冶炼过程贵金属几乎不损失,实现有价金属的综合回收利用,具有对原料适应性好、操作简单、高效清洁、能耗低、污染少、金属回收率高等的特点,满足工业生产要求。

920

920

0

0

本发明属于湿法冶金技术领域,具体涉及一种氧化锌与铜白烟尘混合浸出的方法。所述氧化锌与铜白烟尘混合浸出的方法,包括以下步骤:(1)将氧化锌与铜白烟尘混合后加酸浸液进行中性浸出,得到中浸液和中浸渣;(2)向中浸液加入铁粉,进行沉铜脱氯,过滤得到铜渣和沉铜脱氯后液;向中浸渣加废电解液、硫酸进行酸性浸出,得到酸浸渣和酸浸液;(3)在沉铜脱氯后液通入氧气进行氧压沉铁除砷,得到砷酸铁渣和沉铁除砷后液;沉铁除砷后液送除铁净化、电解、熔铸生产电锌;砷酸铁渣送火法固化处理。本发明可以处理低铜的白烟尘量高达50%。锌浸出率可达98%以上,铜浸出率可达95%以上,除砷效果可达99%。

940

940

0

0

本发明涉及一种含铅铋钼物料的湿法分离工艺,属于有色冶金技术领域。本发明将含铅铋钼物料先经球磨,加纯碱和氧化剂制浆,制浆料液加温浸出,使钼以钼酸钠形式存在于浸出液中,铅、铋、银、铜和铁留在浸出渣中形成铅铋银铜铁渣;浸出液用盐酸酸化沉淀部分溶解铅,形成铅渣用铅火法冶炼回收,再加氯化钙,沉淀出钼酸钙;上述含铅铋银铜铁渣用硫酸、氯化钠、双氧水浸出,Pb以银铅渣的形式分离;沉铅后液通过水解沉铋;从而实现铅、铋、钼的分离。本发明金属回收率高,分离效果好,废液循环利用,无废渣产出,环保安全。

1058

1058

0

0

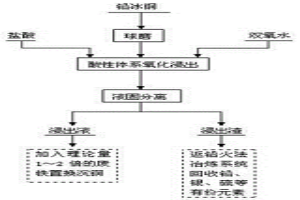

本发明涉及一种铅冰铜分离铜及综合利用的方法,属有色金属湿法冶金领域。该工艺是采用在盐酸体系下加双氧水氧化浸出。将铅冰铜块料球磨至粒度100目以下,球磨后的铅冰铜送浸出槽进行氧化浸出,控制HCl浓度1~6mol/L,双氧水浓度0.5~3.5mol/L,液固比3~10:1,温度60~90℃,反应时间1~2h。在盐酸条件下,利用双氧水作为氧化剂浸出硫化物,在氧化浸出过程中,铅冰铜中的硫被氧化成单质硫或硫酸根,铜被氧化以离子态进入溶液,铅以氯化铅和硫酸铅的形式和金银留在渣中。浸出过程完成后,进行固液分离,实现铜铅的初步分离;富铜浸出液可以通过加入铁屑置换沉铜,浸出渣返回火法炼铅系统回收利用铅、银、单质硫等有价元素。

944

944

0

0

本发明属于湿法冶金技术领域,具体涉及一种锌精矿与硫化砷渣协同浸出的方法,包括以下步骤:(1)将锌精矿、硫化砷渣、废电解液混合,控制酸锌摩尔比0.8~1.1,进行氧压浸出,得到氧浸液和氧浸渣;(2)将氧浸液送后续除铁净化、电解、熔铸生产电锌;将氧浸渣送硫回收单元,产出硫磺和浮选尾渣;(3)将浮选尾渣送火法冶炼处理,得到固砷无害渣和烟气,烟气送制酸生产硫酸。本发明利用锌精矿与硫化砷渣协同浸出,在一个高压釜内可以同时完成砷氧化及随铁沉淀的两个过程,氧浸液终酸浓度低;将高铁的浮选尾渣经火法固化得到固砷无害渣,达到了砷固化渣中而不是以砷产品外排的目的,解决了砷无害化的环保问题。

1219

1219

0

0

本发明涉及一种火法?湿法联合冶金工艺从生产热浸镀Al?Zn合金中产出的铝锌硅渣中分离铝、锌、硅和铁,将铝锌硅渣破碎研磨过筛,铝锌硅渣粉料送浸出罐进行酸性浸出,浸出液经氧化除铁,除铁液先后通过有机相萃取、反萃,得到除杂和富集后的含锌反萃液,反萃液经常规锌电解得到0#锌产品。铝锌硅渣粒状料经合金熔铸得到铝锌合金中间产品,可作为热浸镀Al?Zn合金的生产原料。本发明中能耗低,无污染,实现绿色冶炼,达到铝锌等有价金属的再生。

1091

1091

0

0

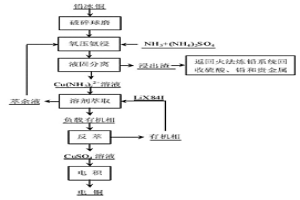

本发明涉及一种从铅冰铜中分离铜的方法,属于有色金属湿法冶金领域。它采用NH3-(NH4)2SO4弱碱性复合体系在110~200℃温度下对铅冰铜进行氧压浸出,铜与NH3发生配位化学反应进入溶液,其它金属硫化物则被转化为氧化物/氢氧化物和元素硫,其与金、银一起保留于浸出渣,浸出渣返回火法炼铅系统配料即可回收铅、贵金属和单质硫等有价元素。铜-氨配合溶液采用LiX84I选择性萃取和反萃得到硫酸铜富集液,再通过常规硫酸铜电积工艺得到合格的阴极电铜。本发明可实现铅冰铜中铜的一步分离,流程简短,有价金属回收率高,三废排放少,环境友好,且对设备材质要求低,实际运行安全可靠。

1204

1204

0

0

本发明涉及冶金领域中贵金属的提取与精炼,用锌和铝合金碎化物料、火法蒸馏锇、蒸残渣过氧化钠碱熔浸出并用乙醇从浸出液中沉钌;它降低碎化剂用量;锇蒸馏过程不消耗氧化试剂;锇、钌的分离效果好,碱熔后钌得到富集有利提取;其综合成本比其它方法低;适合于处理铱锇矿、锇铱矿、含钌铱等贵金属的王水不溶物及含锇钌铱的物料。

735

735

0

0

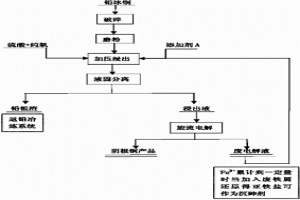

本发明公开了一种从铅冰铜中选择性高效提铜综合回收工艺,属于有色金属冶金湿法领域。本发明是以铅冰铜为原料,将铅冰铜破碎研磨过筛,过筛后的铅冰铜与硫酸(或废电解液)调浆后倒入高压釜中进行浸出,加入调整剂A并通入纯氧;控制技术条件,在氧化浸出过程中,铅冰铜中的硫被氧化成单质硫转移到渣中;铜被氧化以铜离子形式进入溶液,铅以硫酸铅的形式和金、银留在渣中;在高温高压高酸条件下,绝大部分铁以赤铁矿和黄钙铁矾的形式进入渣中。浸出过程完成后,进行液固分离,实现铜与其他有价元素的初步分离;浸出液调酸后直接进行旋流电解提取其中的铜,可获得符合国家标准的阴极铜产品;浸出渣送至火法炼铅系统综合回收Pb、Ag、Au等有价元素。

803

803

0

0

本发明涉及一种湿法冶金工艺从铋火法冶炼系统中产出的铋冰铜中分离铜、铋,并得到合格铜产品,属于有色金属湿法冶金领域。将铋冰铜破碎研磨过筛至-80目以下,送浸出罐进行酸性氧化浸出,浸出液先后通过净化剂净化、常规铜电沉积处理得到国标铜产品;经富集后含有铅、银和硫等有价金属的浸出渣返铅冶炼系统从而得到回收,含铋的净化渣返铋冶炼系统回收铋。本发明的铜、银、硫、铋和铅等有价金属回收率高,投资小,能耗低,无污染,无三废产生,实现绿色生产,完全符合现行环保要求。

890

890

0

0

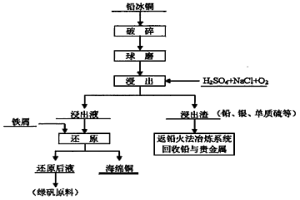

本发明涉及一种铅冰铜湿法处理工艺,属于有色金属湿法冶金领域。其工艺是采用常压氧浸湿法工艺处理铅冰铜,铅冰铜用硫酸和氯化钠浸出,在浸出过程中不断通入氧气,其中铜被氧化浸出,而铅则以硫酸铅和氯化铅的形式留在渣中。浸出过程完成后,进行液固分离,实现金属的初步分离;含铜的浸出液用铁屑还原得到海绵铜,还原后液作为回收铁的原料;浸出渣返回火法炼铅系统回收利用铅、银、单质硫等有价元素。本发明溶液无外排,对环境友好:属于清洁冶金技术;工艺简单易行,操作方便;成本低、综合回收程度高。

865

865

0

0

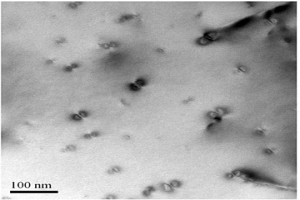

本发明属于冶金领域金属粉末的制备工艺,其特征在于:将Cr2O3溶解于有机物溶液中,溶液浓度为10%~20%;溶液在离心式喷雾干燥机中进行喷雾干燥,得到含有铬的络合物和游离有机物的混合粉末,粉末形状为多孔、疏松的空心球体。将此粉末在保护气氛中,500~600℃进行焙解,得到Cr2O3与原子级别游离C的均匀混合的粉末,在850~1000℃下,H2/CH4中碳化40~90分钟可制得粉末平均粒度为0.1微米,晶粒尺寸为20~60纳米的纳米碳化铬粉末;本发明降低了碳化温度,节约能源;减少了粉末中游离碳含量,粉末平均粒度为0.1微米,晶粒尺寸为20~60纳米;进一步扩大了Cr3C2的用途,为其他材料制造业提供优质超细碳化铬粉末。

1104

1104

0

0

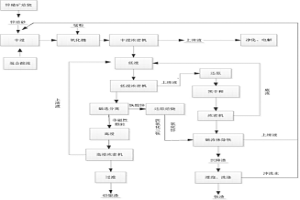

本发明公开了一种锌冶炼的工艺。高铁闪锌矿精矿经焙烧、中性浸出、低酸浸出,低浸渣经磁选机磁选分离铁酸锌,非磁性渣经高酸浸出进一步处理;铁酸锌经还原焙烧分解为四氧化三铁和氧化锌,分别作为浸出液磁流体除铁工艺的磁种和中和剂。新工艺采用湿法、火法相结合的方式,一方面有效地提高锌的浸出率、铅银的回收率,另一方面铁酸锌的焙烧产物应用于磁流体除铁工艺,有效地降低了除铁工艺成本,且所得铁渣纯净、含铁高,有利于铁渣的综合利用。此技术能够高效地得到高品质的锌浸出液,所添加的药剂来源广泛,廉价经济,不仅能够得到含铁极低的锌浸出液,而且大大提高了锌湿法冶炼工艺的效率,并且有价金属几乎没有损失,利于资源的综合利用。

769

769

0

0

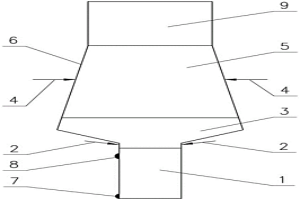

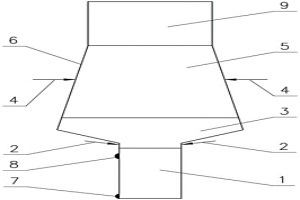

本发明属于冶金设备技术领域,具体涉及一种炼铁装置以及使用该炼铁装置的炼铁工艺。该炼铁装置由上至下依次包括下料区、固体炉料区、混合区(即固体炉料和熔渣混合区),以及沉淀分离区。在混合区侧壁设置有一次风喷枪,在固体炉料区侧壁设置有二次风喷枪,在沉淀分离区侧壁设置有出渣口和出铁口。熔炼是在混合区进行的,一次风喷吹进入混合区加剧炉料块的燃烧和熔化,产生一氧化碳气体还原铁的氧化物;富余的空气上升到熔渣表面与熔体表面的碳发生剧烈燃烧,释放大量的热量,保证冶炼温度。对固体炉料区进行二次风喷吹,使固体炉料区的炉气的一氧化碳气体的燃烧率≥95%,以提高碳的热值。

1197

1197

0

0

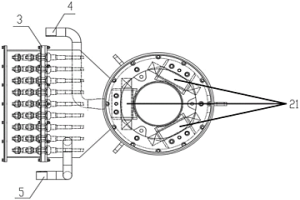

本实用新型属于冶金熔炼电磁搅拌领域,具体公开了一种三种磁场可转换的单体电磁搅拌器,包括搅拌器本体和低频电源柜,所述搅拌本体内设有密封腔,所述述密封腔内固定有感应器,所述感应器包括三组竖直周向设置的磁极,所述磁极的两端分别固定有不锈钢端环组合形成一个刚性体,所述感应器还包括位于两端的外端板,所述两端的外端板分别通过第一螺栓紧固件固定刚性体形成铁心,所述铁心的每组磁极的上、中、下段分别设有线圈,所述每个线圈的首端和尾端分别设有引线端子,所述引线端子通过转换开关与相低频电源柜连接。通过切换转换开关的开、断即可实现三种磁场形式的转换,利用单体电磁搅拌器即可实现三台电磁搅拌器的功能。

803

803

0

0

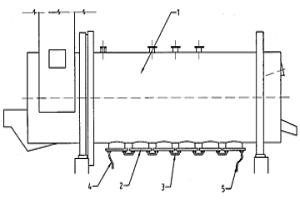

本实用新型涉及氧气底吹炉氧枪水冷保护装置,属于冶金行业氧气底吹熔炼炉上的部件技术领域。其结构是在氧气底吹炉(1)的氧枪区域设置多个相同的氧枪合水套(2),各氧枪合水套之间通过管路(3)串联;第一个氧枪合水套(2)的进水管(4)接循环水泵,最后一个氧枪合水套(2)的出水管(5)连通热水循环池;所述的氧枪合水套(2)是一个用钢板焊接的环形密封中空盒体,中空部分设导流板(6),中心设置安装氧枪用的氧枪合小盖板(7)。本实用新型解决了氧枪外部冷却的问题,从而达到保护氧枪及氧枪区域的炉壳及耐火材料,延长其使用寿命,节约用水,减少污水排放的目的。

771

771

0

0

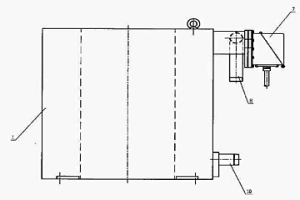

本实用新型涉及冶金熔炼电磁搅拌器,特别指一种坩埚螺旋磁场电磁搅拌器。本实用新型由电磁搅拌器和设置在电磁搅拌器中心的坩埚组成,其中:电磁搅拌器包括一个非磁性外圆壳体和内圆壳体,外圆壳体和内圆壳体之间的空腔内设置有铁芯、水槽、线圈和压圈,其中:铁芯和垂直水槽间隔均匀的设置在壳体内坩埚的周围,铁芯下部设有磁轭,铁芯向上均布有芯齿,铁芯通过压圈固定,线圈绕组嵌在铁芯的芯齿上。所述的壳体外部一侧设置有进水管和出水管,进水管与壳体内底部设置的环形水槽相通,环形水槽上设有将冷却水引进壳体内的分水板网孔,外壳一侧还设置一接线盒。本实用新型可以在任何时间内运行,操作简单,可以手工操作也可以自动运行,设备的安装调试时间很短。

850

850

0

0

本发明涉及一种液态高铅渣侧吹水煤气还原工艺;属于冶金技术领域。其主要工艺是将经底吹炉氧化熔炼的液态高铅渣熔体直接注入还原炉中,在还原炉中液态高铅渣使用水煤气+富氧空气侧吹直接还原成二次粗铅。本发明工艺简单,生产成本低,还原可控性好,实现了低污染、低碳经济的工业化生产。

1111

1111

0

0

本实用新型属于冶金设备技术领域,具体涉及一种炼铁装置。该炼铁装置由上至下依次包括下料区、固体炉料区、混合区(固体炉料和熔渣混合区),以及沉淀分离区。在混合区侧壁设置有一次风喷枪,在固体炉料区侧壁设置有二次风喷枪,在沉淀分离区侧壁设置有出渣口和出铁口。熔炼在混合区进行,一次风喷吹进入混合区加剧炉料块的燃烧和熔化,产生一氧化碳气体还原铁的氧化物;富余的空气上升到熔渣表面与熔体表面的碳发生剧烈燃烧,释放大量的热量,保证冶炼温度。对固体炉料区进行二次风喷吹,使固体炉料区的炉气的一氧化碳气体的燃烧率≥95%,以提高碳的热值。本实用新型设备简单,工艺易操作,由于充分利用反应热量,降低了炼铁的能耗。

1100

1100

0

0

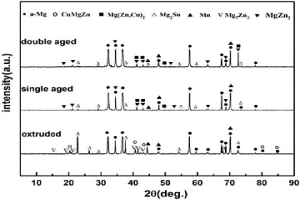

本发明提供了一种低成本的高性能耐热变形镁合金材料及其制备方法,其化学成分重量百分比为:Zn:4.0~9.0%,Sn:0.5~8%,Cu:0.1~5%,Mn:0.5~2%,其余为镁以及不可避免的杂质。本发明解决了现有高强度耐热变形镁合金材料使用稀土元素和高价格合金元素、大塑性变形(快速凝固、粉末冶金等)等复杂工艺成本过高等问题,本发明通过合理调配合金元素成分,采用常规熔炼铸造工艺,通过常规塑性成形及成形后选择合理的热处理工艺条件即可获得优异的力学性能,其性能明显优于高强度ZK60变形镁合金。本发明变形镁合金材料具有低成本、高性能、非稀土且具有优异的高温和室温性能等特点,具有极大的应用前景。

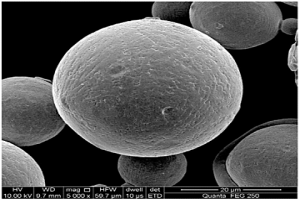

本发明公开了一种以预合金化CrMoNbTiZr高熵合金为原料的多孔过滤材料及其制备技术。本发明结合了雾化制粉工艺以及粉末冶金工艺,制备多孔材料过程如下:将Cr、Mo、Nb、Ti、Zr金属原料按等摩尔比亦或近等摩尔比称量后放在中频感应熔炼炉内熔融为金属液体,然后经气雾化成为预合金化的固体粉末。再将粉末掺胶、烘干后压制成型,真空烧结即得本发明材料。本发明制备工艺简单环保,烧结周期短,孔隙易于控制,多孔材料机械强度高,化学性质稳定,耐腐蚀能力强,抗高温氧化等优点。本发明在多孔过滤材料领域具有很好的应用前景。

1016

1016

0

0

本发明高温耐磨合金钢由按比例配制的废钢、高碳铬铁、钼铁、钒铁、钛铁、锆、铝、稀土元素和适量的硅、锰脱氧剂经熔炼、扩散均匀化退火与球化退火、淬火、两次以上的回火等工艺流程生产而成。本发明通过多元少量合金化、熔体净化、热处理强化和组织细化,可显著改变合金钢的热稳定性和耐磨性能,并使晶体细化、碳化物细小且分布均匀,同时还在硬度、抗拉强度、冲击韧性、热蚀失重速率、摩擦磨损失重等方面具有优良的综合性能,因此它是钢铁冶金行业中制造高温耐磨导卫轮和轧辊等的理想材料。

973

973

0

0

本发明公开了一种激光成形用镍基高温合金粉末的制备方法,属于高温合金及粉末冶金领域。本发明采用真空感应熔炼以及氩气雾化制粉技术,制备出适合激光成形的镍基高温合金粉末。本发明制备的镍基高温合金粉末,小粒径粉末收得率高、球形度高、含氧量低、流动性好、无空心缺陷、卫星粉少,满足了激光成形技术要求。

1113

1113

0

0

本发明属于冶金技术领域,尤其涉及一种含砷烟尘综合处理及调控生长法合成固砷矿物的方法,该方法依次包括氧压水浸、浸出液固砷、浸出渣洗涤和洗渣回收有价金属四个步骤,该方法通过氧压水浸,脱除烟尘中可溶砷,浸出液中的砷经调控生长法合成高稳定性固砷矿物,然后采用堆存的方式固化固砷矿物。浸出渣经洗涤、还原熔炼、氧化吹炼等工序,最大化回收利用各有价元素。此方法将砷从烟尘中脱除并合成稳定的固砷矿物,而使锑、铅、铋等尽可能留在浸出渣中,实现砷与有价金属的分离并无害化。本发明资源综合利用率高,原料适应范围广,解决了传统工艺提取过程中污染问题,特别是铅锌冶炼过程产生的烟尘,本方法的优势更加明显。

860

860

0

0

本发明属于冶金、工业废渣资源化利用技术领域,具体涉及一种强化红土镍矿直接还原的复合添加剂及其应用,由按质量百分比计的下述组分组成:镍冶炼渣30‑60wt%;废氧化铁脱硫剂30‑60wt%;腐殖酸钠5‑10%wt。所述的镍冶炼渣为硫化镍矿熔炼过程产生的冶炼渣;所述废氧化铁脱硫剂为煤气精制脱硫产生的废弃脱硫剂。本发明的强化红土镍矿直接还原的复合添加剂可用于强化红土镍矿还原,提高金属化率,促进镍铁晶粒的聚集长大,从而提高直接还原‑磁选过程金属回收率。

741

741

0

0

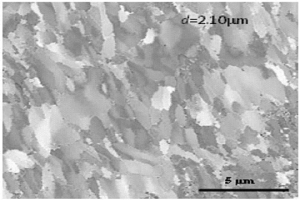

本发明涉及一种超细晶Ta材及其制备方法。所述超细晶Ta材的晶粒尺寸小于等于3μm;其极限强度大于等于410MPa,屈服强度大于等于300MPa。其制备方法为:对钽源进行电子束熔炼,铸锭后,在保护气氛下将铸锭进行包套;进行三维热锻开坯,开坯总变形量65‑75%,开坯温度1150‑1250℃;开坯后,脱除包套并进行低‑高温交叉交替轧制;得到超细晶Ta材。本发明工艺简单,制备的Ta带晶粒均匀,且非常细小,使其具有有利的强度和塑性以及韧性。本发明所设计和制备超细晶Ta带用于备电子、冶金、钢铁、化工、硬质合金、原子能、超导技术、汽车电子、航空航天、医疗卫生和科学研究等高新技术领域。

1007

1007

0

0

本发明提供了利用废旧镍氢电池制备用于电池负极活性材料储氢合金的方法,将废旧镍氢电池去壳的电芯放入冶金设备中经热处理后,材料进行振动过筛,筛下物进行重力分选取密度最大的粉体,置于耐高温容器内,补入缺失的金属,经高温熔炼、保温精炼、急速冷却后制得储氢合金。本发明方法工艺简单且能充分利用其中的金属资源,包括难以回收的稀土,重金属回收率较高。

978

978

0

0

本发明公开了一种大高径比钛合金铸锭的锻造方法,采用先进的快锻机组及大高径比铸锭开坯模具,选用合适的变形速率和变形量,可完成高径比≥3的铸锭直接开坯锻造。此方法不仅可以避免某些含Fe、Cu、Mo等易偏析元素的钛合金在熔炼大直径铸锭时产生冶金缺陷,又可以解决大高径比铸锭在开坯过程中产生的双鼓、弯曲、折叠等问题,从而实现大吨位高性能钛合金棒材的批量生产。

本发明公开了一种Al‑Ni‑Cu‑Fe‑Yb‑Sc合金导体材料及其制备方法,属于冶金材料技术领域。该铝合金导体材料包括Al、Fe、Ni、Cu、Zn、Sc、B、Yb及不可避免的杂质元素,其制备流程为熔炼、精炼、炉前快速成分分析、快速冷却铸造。制备出的铸态合金的抗拉强度大于95MPa,150℃的电导率大于39%IACS,150℃的电导率残存率大于69%。相比工业纯铝,其强度大大提高,同时具有较高的高温电导率及残存率。经过稳定化处理后,导体材料的强度、硬度和电导率均有不同程度的提高,能满足铝导杆、阳极母线、建筑母线、变电站母线等不同应用场合对材料性能的要求。

中冶有色为您提供最新的湖南有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!