全部

1165

1165

0

0

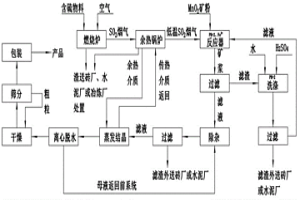

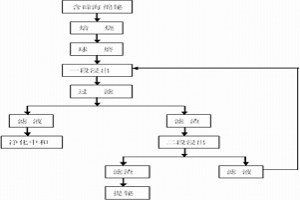

本发明涉及冶金技术领域,尤其涉及一种含砷烟尘综合利用及沉淀转化法合成固砷矿物的方法,该方法包括氧压水浸、浸出液固砷、沉淀转化、浸出渣洗涤和洗渣回收有价金属5个步骤。通过氧压水浸,脱除烟尘中可溶砷,浸出液经石灰沉砷‑沉淀转化合成稳定的固砷矿物,然后采用堆存的方式固化固砷矿物。浸出渣经洗涤、还原熔炼、氧化吹炼等工序,最大化回收利用各有价元素。此方法将砷从烟尘中脱除并合成稳定的固砷矿物,而使锑、铅、铋等尽可能留在浸出渣中,实现砷与有价金属的分离并无害化。本发明资源综合利用率高,原料适应范围广,解决了传统工艺提取过程中污染问题,特别是铅锌冶炼过程产生的烟尘,本方法的优势更加明显。

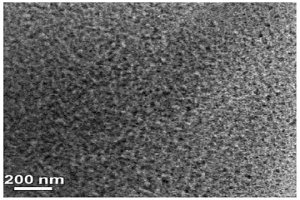

一种通过涡流混合沉积法制备高添加量CNTs增强ZnCuTi板材的方法,它涉及一种CNTs增强ZnCuTi板材的方法。本发明的目的是要解决现有锌铜钛合金的抗拉强度低和碳纳米管增强金属基复合材料的分散性差和结构不完整和碳纳米管含量低的问题。方法:一、熔炼;二、涡流混合沉积;三、热等静压;四、挤压。本发明中涡流混合沉积法解决了传统粉末冶金等方法制备复合材料CNTs结构破坏的问题、因密度差异大导致的分布不均难题,改善了碳纳米管在基体中分散性,提高了CNTs添加量。本发明可获得一种高添加量CNTs增强ZnCuTi板材。

1058

1058

0

0

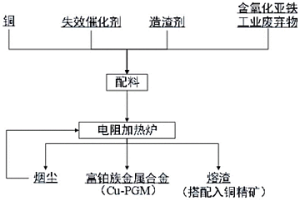

本发明公开了一种铜捕集失效催化剂中铂族金属的方法,包括以下步骤:(1)将铜单质、失效催化剂、含氧化亚铁的工业废弃物和造渣剂混合得到混合配料;(2)将步骤(1)中的混合配料进行熔炼,即得到富铂族金属合金、烟气和炉渣;所述富铂族金属合金提取得到铂族金属。本发明创新性的将铜单质、失效催化剂、含氧化亚铁的工业废弃物和造渣剂协同处理,通过FeO降低炉渣熔点和粘度,促进渣中铂族金属向铜富集,利于工业废弃物的循环利用。本发明直接通过铜捕集铂族金属,不向炉内添加碳质还原剂,减少CO2排放,是清洁冶金工艺;并且,本发明可同时在炉内形成弱还原气氛,实现铂族金属的高效捕集。

1097

1097

0

0

本发明属于冶金技术领域,尤其涉及一种含砷物料综合回收及砷资源化利用的方法,该方法依次包括氧压水浸、浸出液选择性还原净化、浸出渣洗涤和洗渣回收有价金属四个步骤,通过氧压水浸,脱除烟尘中可溶砷,浸出液经选择性还原净化,所得净化后液为纯亚砷酸钠溶液,浸出渣经洗涤、还原熔炼、氧化吹炼等工序,最大化回收利用各有价元素。此方法将砷从烟尘中脱除并合成稳定的固砷矿物,而使锑、铅、铋等尽可能留在浸出渣中,实现砷与有价金属的分离并无害化。本发明资源综合利用率高,原料适应范围广,解决了传统工艺提取过程中污染问题,特别是铅锌冶炼过程产生的烟尘,本方法的优势更加明显。

886

886

0

0

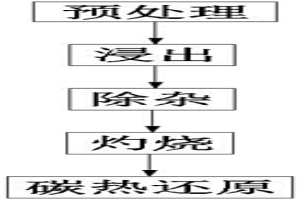

本发明公开了一种碳热还原含铟渣中的铟的回收方法,属于冶金技术领域,该回收方法包括预处理:将含铟重量比高于0.02%的含铟渣进行粉碎,得到平均粒度低于90μm的原料微粉;浸出:在原料微粉中加入硫酸进行浸出,得到浸出液;除杂:在浸出液中加入还原铁粉和明胶,除去浸出液中的硅和Fe3+,得到还原后液;灼烧:将还原后液在空气中,于1123.15K灼烧至恒重,生成In2O3,再在空气中于1273.15K加热30min;碳热还原:将灼烧生成的In2O3和石墨粉按照质量比2:1的比例混合,通过高温气氛炉熔炼,制得高纯金属铟,解决了现有含铟渣中的铟的回收方法工艺流程长、回收成本高的问题。

1236

1236

0

0

本发明涉及冶金技术领域,尤其涉及一种从含砷烟尘中回收有价金属及砷安全处置的方法,包括氧压水浸、浸出液固砷、水泥固化、浸出渣洗涤和洗渣回收有价金属5个步骤。通过氧压水浸,脱除烟尘中可溶砷,浸出液经石灰沉砷法合成稳定的固砷矿物,然后采用水泥固化的方式固化固砷矿物。浸出渣经洗涤、还原熔炼、氧化吹炼等工序,最大化回收利用各有价元素。此方法将砷从烟尘中脱除并合成稳定的固砷矿物,而使锑、铅、铋等尽可能留在浸出渣中,实现砷与有价金属的分离并无害化。本发明资源综合利用率高,原料适应范围广,解决了传统工艺提取过程中污染问题,特别是铅锌冶炼过程产生的烟尘,本方法的优势更加明显。

838

838

0

0

本发明涉及粉末冶金领域,尤其是一种高频低导磁系数μ低损耗磁粉芯及其制备方法,其特征在于:它的成分为二元系铁镍合金添加Mo,Ni的含量取为75~82%,Mo的添加量为1~3%,余量为Fe,熔炼温度为1600℃,成型压力压力取1000~1200MPa,热处理温度取450~550℃,保温时间取1小时,本发明的高频低导磁系数μ低损耗磁磁粉芯的物理性能和磁性能优良。100kHz下磁粉芯导磁系数导磁系数μ值变化小于0.3%;30kHz时,导磁系数μ=60±5,Q=100~120;磁粉芯的损耗P0.5/40K<12.5w/kg,满足了高频领域高性能电子器件的要求。

833

833

0

0

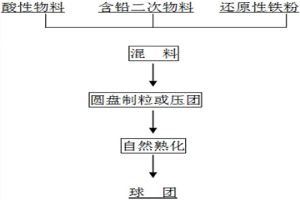

本发明属于冶金技术领域,具体公开了一种含铅二次物料成球工艺。该工艺包括将含铅二次物料和酸性物料、还原性铁粉按照质量配比为100:30~60:10~60混合,混合料经圆盘制粒或压团,自然熟化,得到球团,球团在2~5米距离掉落到钢板不破碎次数为5~7次。本发明提供的成球方法,可有效提高球团强度,团球入炉熔炼时,避免直接扬尘,减少二次烟尘,提高金属回收率,降低能耗,节约处置成本。烟尘量的减少,也相应的减少了无组织排放,保护环境,更好的实现清洁生产。同时这类综合回收含有有色金属银的还原性铁粉的金属也获得资源化回收。

1127

1127

0

0

本发明属于冶金技术领域,尤其涉及一种含砷烟尘脱砷及分布结晶法合成固砷矿物的方法,该方法依次包括氧压水浸、浸出液固砷、浸出渣洗涤和洗渣回收有价金属四个步骤,该方法通过氧压水浸,脱除烟尘中可溶砷,浸出液经分步结晶法合成稳定的固砷矿物,然后采用堆存的方式固化固砷矿物。浸出渣经洗涤、还原熔炼、氧化吹炼等工序,最大化回收利用各有价元素。此方法将砷从烟尘中脱除并合成稳定的固砷矿物,而使锑、铅、铋等尽可能留在浸出渣中,实现砷与有价金属的分离并无害化。本发明资源综合利用率高,原料适应范围广,解决了传统工艺提取过程中污染问题,特别是铅锌冶炼过程产生的烟尘,本方法的优势更加明显。

1236

1236

0

0

本发明涉及一种回收废弃CRT荧光粉中稀土的方法。总体而言,所述方法提出一种低温碱性焙烧快速氧化法,将废弃荧光粉脱硫,再采用湿法冶金方法提取荧光粉中的氧化铕稀土。该方法不需高温加热,不需氯化,不需高低酸度分步浸出,对设备无特殊要求,能耗低,操作加工成本低,废料高值利用,处理过程绿色环保。

743

743

0

0

本发明涉及一种工业炉烟气余热利用技术——一种利用低热值煤气的回转窑燃烧系统,其技术特征是,由预热煤气的金属换热器(1),或预热一次空气的金属换热器(2),或预热煤气的金属换热器(1)与预热一次空气的金属换热器(2)同时,与烧嘴(3)、回转窑(4)、溜料烟罩(5)、炉料预热器(6)、除尘器(7)、一次风机(12)等设备配置而成,回转窑出来的高温烟气,分成2路或3路分别预热炉料和燃烧介质,具有以廉价煤气取代高热值燃料、降低产品能耗和成本的优势,在建材、化工、冶金等行业的,回转窑焙烧、煅烧、固体还原和矿料预处理等工艺,以及在回转窑工艺的节能技术改造方面,有着广阔的应用前景。

1221

1221

0

0

本发明属于冶金固体废弃物处置领域,具体涉及一种化学冻融处理铁矾渣的方法。本发明应用冰冻‑融化技术手段处理铁矾渣,结合硫脲、氯化钠和磷酸氢二钠等化学试剂的作用调控铁矾渣中铅、银等共存金属的形态与分布,该方法可使铁矾渣的浸出毒性降低60%~80%,有助于后续金属资源的分离回收或无害化处理。此外,化学试剂可返回冻融循环过程,实现了绿色、低耗、节能处理铁矾渣,该过程无需经过高温焙烧或高酸高碱水热处理,也为处理等其他含水高的冶炼、化工废渣或污泥提供了新思路。

956

956

0

0

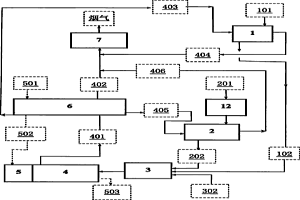

一种节能降耗的硫酸锰生产新工艺,它涉及化工及湿法冶金的生产技术领域。它包含以下步骤:将可燃含硫物料经燃烧产生二氧化硫,在余热锅炉换热后引入装有二氧化锰矿浆反应吸收器内进行反应后经过滤,滤渣进入洗涤釜加水、加酸调PH值=2和液固比=3:1,过滤后滤液返回反应器,经除杂精制过滤,滤液进蒸发结晶系统,蒸发到一定浓度后返回除杂精制系统,离心脱水后的产品经干燥、筛分、包装得产品。本发明的优势是:采用廉价的工业回收可燃含硫物及有色冶炼行业含硫矿焙烧脱硫过程中产生的二氧化硫来生产硫酸锰,可燃含硫物燃烧产生大量的热量,经余热锅炉回收后直接用于本工艺中硫酸锰溶液蒸发结晶供热,基本满足本工艺的热量需求,节约了生产成本。

798

798

0

0

本发明属于粉末冶金领域金属粉末的制造,尤其 是碳化钒粉末的制备方法,其特征是:首先将 V2O5溶解于有机酸溶液中,边加热边搅拌,在60~80℃时得到 澄清透明的溶液,溶液浓度为10%~40%;然后将此粉末在保 护气氛中,500~600℃进行焙烧,得到 V2O3与原子级别游离C均匀混合的粉末;又于850~1000℃下, 碳化40~90分钟,制得粉末平均粒度为0.1微米,晶粒尺寸为 20~60纳米的超细碳化钒粉末。采用本发明制备的碳化钒粉末 总碳含量为17.75%,游离碳为0.61%,减少了粉末中游离碳 含量;满足了硬质合金及特种钢材生产的需求;进一步扩大了 VC的用途,可为其他材料制造业提供优质的超细碳化钒粉末。

1174

1174

0

0

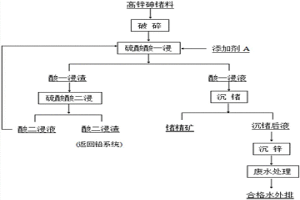

本发明属于稀有金属冶金领域,公开一种高锌高砷锗料回收锗的方法。对高锌高砷锗料破碎、球磨后,经酸一次浸出、酸二次浸出、酸一浸液沉锗,到锗精矿和沉锗后液;向沉锗后液中加入碳酸盐沉锌,控制溶液终点pH在7~8之间,沉锌后液送入废水处理阶段。本发明通过加入添加剂直接湿法浸出,使得原料中的砷基本入渣,解决了高锌高砷锗料不通过焙烧抑制AsH3产生的安全问题,同时有效回收了锌锗等有价金属,并通过铁盐沉锗替换传统单宁沉锗,大大降低了锗的生产成本,提高了锗的生产效益,是一种安全绿色环保低成本的锗回收方法。

850

850

0

0

本发明公布了一种匀相法生产五氧化二钒的生产工艺,是以石煤或含钒矿渣为原料,以催化剂A为辅料,通过球磨动能活化矿粉,在弱酸性条件下,以管道式超高压反应器为核心工艺设备,在1‑6的反应压力条件下,活化矿粉与催化剂A协同作用,完成浸出。该工艺不需要焙烧,没有有毒烟气产生,清洁环保,含钒矿石、矿渣分解率高达90‑95%,全程直收率超过82%,且工艺流程短,反应后母液加入匀相沉钒剂B、双氧水、在沉钒剂B的作用下。双氧水定量释放氧,溶液中的3价钒离子定量氧化为5价钒离子,形成钒酸定量匀相沉淀,一次沉淀产品的纯度即可达到冶金级五氧化二钒的要求,因而生产成本极低,社会效率、经济效率明显。

1021

1021

0

0

本发明提供了一种高纯钼粉的制备方法,该方法将二氧化钼矿粉与氯气进行氯化反应,冷凝后得到MoO2Cl2固体;然后将所述MoO2Cl2固体与氨水进行氨浸反应,得到仲钼酸铵和HCl气体;进一步将所述仲钼酸铵焙烧,得到MoO3;最后将所述MoO3与还原气体进行还原反应,得到高纯钼粉。与现有技术湿法冶金提纯钼矿源相比,本发明以二氧化钼矿粉为原料,使氯气与MoO2进行选择性反应。由于氯气只与金属Mo发生反应,其他元素几乎不参与反应,因此,产物的杂质含量大幅度降低,得到高纯度的产物,并且避免了原料钼矿源中杂质种类和含量对产品纯度的影响。

749

749

0

0

本发明一种微波加热含钒石煤提钒的方法,属于有色冶金技术领域。本发明的技术方案为:将含钒石煤颗粒用硫酸溶液均匀润湿,润湿后进行微波加热,加热的温度为100~180°C,加热的时间为3~30min,再将加热后的含钒石煤加入水中,在25-100°C的条件下搅拌浸出后固液分离得到含钒浸出液。与现有微波加热浸出技术相比,本发明显著的降低了微波加热时间,节约了能源和生产成本;本发明与石煤微波氧化焙烧提钒相比加热温度大大降低;与石煤微波加热硫酸浸出相比加热时间显著缩短,且钒的浸出率更高。本发明制备工艺简单,所需设备均为常用设备,制备周期短,便于实现工业化生产。

1232

1232

0

0

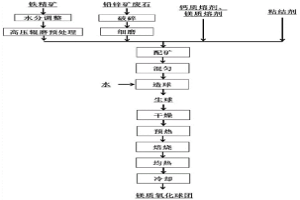

含锡锌磁铁精矿生产高炉用酸性球团矿的方法。本发明采用链篦机-回转窑工艺,主要包括铁精矿配加粘结剂进行配料、混匀、润磨、造球、干燥、预热及弱还原焙烧等过程。采用本发明,可实现含锡锌铁精矿中的铁、锡、锌的综合利用,为高炉炼铁提供优质酸性球团矿原料;预热球团抗压强度可达410-1050N/个,AC转鼓小于5%;球团矿抗压强度达2000-3300N/个,残余锡含量0.03-0.07%,残余锌含量为0.025-0.065%,成品球团矿转鼓强度为96.5-98.0%,耐磨指数为1.50-2.50%;成品球团矿冶金性能指标如下:还原膨胀率小于9.0%,还原粉化指数(+3.15MM)>99%。

1098

1098

0

0

一种在碳块上粘结TiB2粉的方法:以TiB2粉、 沥青粉、有机树脂为主体成分,视需要加入适量的混 合溶剂和固化剂,充分混合均匀后,涂覆于碳块或铝 电解槽阴极上,按一定的升温制度将其固化后,再利 用石墨化炉保温层的余热或利用焙烧铝电解槽内衬 的热量使其碳化。阴极上涂布TiB2粉的试验槽经一 年多的工业生产考核,炉况正常,同时节约了氟化盐, 提高了电流效率,吨铝节电100~380度。是节约电 能、改善铝电解作业的有效途径,并可在冶金和电子 工业中推广应用。

1185

1185

0

0

本发明属于湿法冶金技术领域,具体的提供了一种湿法锌锗同时回收的方法,对中性浸出得到的中性浸出渣进行沉锗处理,将沉锗过程得到的沉锗后液返回中性浸出工序继续进行湿法炼锌;其中,所述沉锗处理包含如下步骤:(1)将中性浸出渣进行低酸浸出,得到低酸浸出压滤液;(2)将所述低酸浸出压滤液进行除杂,得到除杂压滤液;(3)将所述除杂压滤液进行沉锗,得到沉锗后液和锗富渣;(4)将所述沉锗后液返回中性浸出工序继续进行湿法炼锌,将所述锗富渣进行焙烧得到锗精矿。本发明提供的方法能够同时回收得到锗和锌。

873

873

0

0

本发明是一种从复杂多金属海绵铋料中湿法分离碲的工艺,属于稀散元素的湿法提取冶金技术领域。其工艺过程采用焙烧,二段碱浸出,使碲进入溶液,铋在渣中,含碲溶液净化中和回收二氧化碲。此过程不产生有毒有害气体,对环境不污染。工艺流程短,成本消耗低,操作劳动强度小。实现将复杂多金属海绵铋料中所含的碲高效、直接浸出。本发明碲的浸出率75-83%;溶液中和渣含碲50-60%。

本发明涉及一种利用钒钛磁铁矿综合回收钒、钛用于制备电池级氟磷酸钒钛钠。为解决钒钛磁铁矿中钒钛的利用率低问题,本发明提供一种冶金方法提取钒钛磁铁矿中的钒钛作为制备电池级的氟磷酸钒钛钠。技术方案包括钒钛磁铁矿焙烧后水浸出钒,转底炉还原生产高钛渣和珠铁,钛渣用硫酸法生产钛白,原料混合球磨制备氟磷酸钒钛钠。本发明不仅可以有效的解决钒钛磁铁矿中钒、钛的回收,为制备电池级氟磷酸钒钛钠提供充足的原料,而且制备的氟代磷酸钒钛钠具有优异的电化学性能。

925

925

0

0

本发明公开了一种铅锌矿废石综合利用方法,包括以下步骤:S1、对铅锌矿废石进行预先破碎、细磨至一定粒度;S2、对常规熔剂进行预先细磨至适宜粒度;S3、对铁精矿进行预处理,使其具备一定的比表面积;S4、将预处理后的铁精矿、常规熔剂、细磨后铅锌矿废石和粘结剂按设定MgO含量和二元碱度进行配矿、混匀,得到混合料,然后将混合料在圆盘造球机中进行加水造球,得到设定粒度的生球;S5、将生球装入专门球团生产设备中,在设定的风速和温度下进行干燥、预热、焙烧、均热和冷却,得到成品氧化球团矿。本发明基于白云石质铅锌矿废石的主要物相为白云石的特点,将其破碎、细磨后作为含镁熔剂,以替代一部分常规冶金用白云石制备镁质球团,从而实现对废石中钙、镁等有价组分的回收利用。

803

803

0

0

本发明钒矿提钒冶炼中控制杂质硅被浸出的方法属冶金技术领域,涉及钒矿提钒冶炼方法。即是在硅质钒矿浸出前,加入大于5mol/L的浓酸(硫酸等),在常温下熟化后,再进行浸出的工艺方法。在浓酸熟化后的浸出中,钒矿中的硅形成非溶解性的SiO2固体,滞留在矿渣中而不溶解在浸出液里与钒一起浸出。本发明的特点在于在不影响钒的浸出率和增加化工原材料消耗的情况下,有效控制杂质硅的浸出,简化了钒矿提取冶炼中后续部分硅的净化工艺、降低生产成本,使提取冶炼工艺流程畅通可靠。本发明硅的浸出量可减少95%以上。适用于石煤矿、煤矸石、钒土矿(含钒粘土矿)、钒钛磁铁矿等含SiO2≥2%硅质钒矿或焙烧矿和冶炼过程的含SiO2≥2%硅质含钒渣的提钒冶炼工艺。

858

858

0

0

一种从含钒石煤中提取五氧化二钒的新方法。 它涉及到化工冶金工艺。本发明即将含钒石煤在现 有工艺脱碳、破碎、球磨基础上,不加盐成球在平窑或 回转窑中于800-1000℃之间空气中焙烧一定时间, 然后以极稀的硫酸在pH=1左右,常温至煮沸温度 下浸出钒,浸出液经处理、转型后用N263萃取,氯化 铵反萃取,反萃取产物在一定温度下转型解吸后补充 加入氯化铵沉淀,然后离心干燥,得到偏钒酸铵。偏 钒酸铵经脱氨和灼烧即得到品位为98%以上的 V2O5。萃取有机相,反萃水相,萃余水均循环使用, 实施方便。

719

719

0

0

本发明公开了一种红土镍矿的烧结配矿方法。是将组分相同、质量配比不同的多种红土镍矿进行配矿,控制各组分质量比满足:MgO/SiO2=0.2~0.6,MgO/Al2O3=2~5,Al2O3/SiO2=0.1~0.5;同时,配加碱性熔剂及固体燃料来调控化学成分,以调节烧结混合料四元碱度、烧结温度及烧结气氛,三者相互配合,使红土镍矿在烧结过程中生成适宜的粘结相,强化烧结过程的液相生成,从而提高烧结矿质量及冶金性能,降低烧结燃耗,优化高炉炉料质量,大幅降低熔炼法生产镍铁的成本,为随后的矿热炉熔炼生产镍铁提供优质的原料。

中冶有色为您提供最新的湖南有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!