全部

1117

1117

0

0

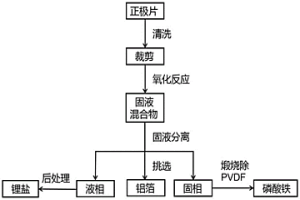

本发明提供了一种从磷酸铁锂废旧电池中回收得到高纯磷酸铁的方法,该方法通过对退役磷酸铁锂电池进行拆解清洗、氧化处理、高温煅烧,对磷酸铁锂正极PVDF进行去除,得到高纯磷酸铁。本发明具有成本低廉、过程简单的优点,通过对PVDF的处理消除了其对回收得到的磷酸铁纯度的影响,并且避免了其对环境的污染,达到了绿色环保的要求,适用于工业化大批量生产,具有良好的应用前景和经济价值。

746

746

0

0

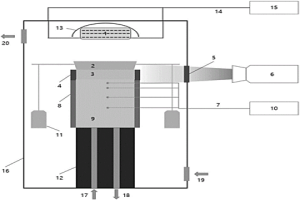

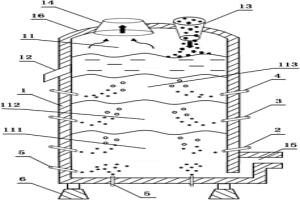

本发明公开了一种原位观察连铸保护渣相变过程热流密度的的装置及方法,包括:样品室,用于盛放样品;加载系统,用于从顶部对样品施加载荷;加热系统,对样品室内的样品进行加热;测温记录组件,包括从上到下间隔布置在样品室底壁内的至少三根热电偶,以及与热电偶连接的温度数据采集系统;红外测温仪,用于对样品室内的样品进行实时温度测量;所述样品室的底部设有冷却回路,所述冷却回路内通有冷却介质,计算机通过红外测温仪和温度数据采集系统采集的数据计算获得测试样品总热阻Rtot、加载系统‑样品界面热阻Rp‑s、样品‑样品室内底面界面热阻Rs‑w、测试样品不同时刻各个位置上的辐射传热热流密度qr和传导传热热流密度qc。

803

803

0

0

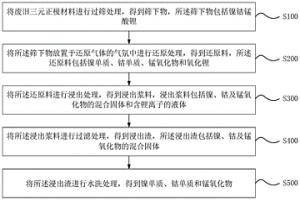

本申请提供了一种镍钴锰的回收方法及回收得到的材料与回收系统,镍钴锰的回收方法包括以下步骤:将废旧三元正极材料进行过筛处理,得到筛下物,筛下物包括镍钴锰酸锂;将筛下物放置于还原气体的气氛中进行还原处理,得到还原料,还原料包括镍单质、钴单质、锰氧化物和氧化锂;将还原料浸出处理,得到浸出浆料,浸出浆料包括镍、钴及锰氧化物的固体和含锂离子的液体;将浸出浆料进行过滤处理,得到浸出渣,浸出渣包括镍、钴及锰氧化物;将浸出渣进行水洗处理,得到镍单质、钴单质和锰氧化物。工艺流程简单,过程条件易于控制,回收效率高,完成一次生产用时短,对设备要求不高,生产效益高。

1141

1141

0

0

本发明公开了一种微波热解废计算机电路板回收有价金属的方法,包括微波热解废计算机电路板和酸浸回收有价金属处理两个过程。首先对普通废弃计算机电路板进行预处理,将废电路板上的电子元件进行拆除、破碎、手选、破碎、制样、混匀获得废电路板细粉,将废电路板细粉放入微波反应器中进行热解,热解气氛为N2,获得富含有价金属单质的热解渣,所得热解渣置于行星球磨机磨细后放入硫酸‑三氯化铁溶液浸出体系中浸出,获得含铜、锡、铅、锌的浸出液和浸出渣。本发明具有有价金属回收率高、生产成本低、环境友好、工艺简单等诸多优点,为废电路板的资源化利用提供了新方向。

757

757

0

0

本发明公开了一种一步炼铜工艺及装置,该装置包括具有封闭炉腔的炉体,封闭炉腔自底部由下至上依次设有精炼区、吹炼区和熔炼区,精炼区四周的炉壁上设有多个第一喷枪,吹炼区四周的炉壁上设有多个第二喷枪,熔炼区四周的炉壁上设有多个第三喷枪,精炼区四周的炉壁和/或底部还设有多个位于第一喷枪下方的第四喷枪,熔炼区上方的炉壁上设有排渣口,封闭炉腔的顶部设有加料口和烟道口,封闭炉腔的底部设有排铜口,具有结构更简单、耐用、效率高、投资少、运行成本低等优点;该工艺包括配料和下料,分别进行熔炼、吹炼和精炼,阳极铜电解、炉渣处理和冶炼烟气处理等步骤,具有流程短、适应性强、能耗低、环境友好等优点。

834

834

0

0

一种电解用新型不溶阳极,为五元铅基合金(Ag-Sn-As-Sb-Pb),主要用于电积铜粉和电积镍粉的生产,在高电流密度条件下,电流密度在(1200~1400A/m2)范围之间进行,更可用于其它电解行业及低电流密度条件(300~1000A/m2)的生产,例锰冶金与锌冶金。其化学成分为:Ag?815~980g、Sn?3.15~3.50%、As?0.65~0.85%、Sb?1.10~1.30%,余量为铅。耐腐蚀性能好,可用于硫酸浓度为180g/L,电流密度为1200~1400A/m2条件下电解。所析出的铜粉,经过滤、洗涤、烘干后,检测铜粉中铅含量均低于国家标准(GB5246-85)0.05%。

759

759

0

0

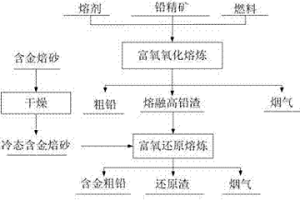

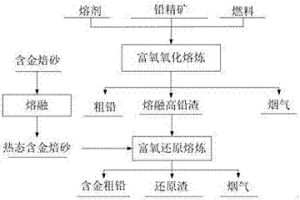

本发明公开了一种高砷金矿焙砂冷态配入铅冶炼系统底吹还原炉的方法,先将含金焙砂干燥至水分含量低于5%,在富氧底吹还原炉放渣完成后将预处理后的含金焙砂加入炉内,加入时段为富氧底吹还原炉放渣完成后至下一次放渣前30‑50min,配入铁矿石、石灰石和还原剂,含金焙砂加入后,按还原剂:高铅渣和含金焙砂混合物料质量比为1‑2.5:100配入还原剂,还原熔炼完成后放出含金粗铅和还原渣。本发明可提高含金焙砂在铅冶炼系统中的搭配处理量6倍以上,贵金属回收率达到99%以上,过程高效清洁,大大缩短了含金焙砂中贵金属的提取时间。

1184

1184

0

0

本发明提供了一种铜镍钴冶炼渣与石膏渣协同处置回收有价金属的方法。先将固态或液态铜镍钴冶炼渣加入贫化电炉内,通电升温并恒定在一定温度范围内,以氮气为载体向贫化电炉内喷吹还原剂、石膏渣和熔剂,通过还原硫化反应产出金属锍相和贫化炉渣;保温、静置后,金属锍相由虹吸口放出送火法吹炼系统以进一步回收有价金属,贫化炉渣则由放渣口放出后直接水淬,水淬渣可作为生产水泥原料。本发明通过铜镍钴冶炼渣与工业副产石膏渣的协同处置,实现了冶炼渣中铜、镍、钴、金、银等有价金属高效富集回收,也为石膏渣提供了有效的综合利用途径,避免了其对环境的污染。

836

836

0

0

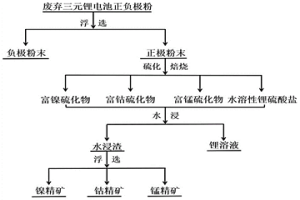

本发明公开了一种分离和回收废弃锂电池中金属的方法,该方法是将废弃锂电池回收混合极粉进行浮选分离I,得到含碳正极极粉和负极极粉;将含碳正极极粉与硫源混合进行硫化焙烧,得到硫化焙烧产物;将硫化焙烧产物经过水浸,得到锂盐溶液和过渡金属硫化物富集渣;将金属硫化物富集渣进行磨矿和浮选分离II,得到过渡金属硫化物精矿,该方法不但能够高效回收废旧锂电池中锂与铁、钴、镍、锰等有价金属,且工艺简单,成本低,不易造成环境污染,有利于大规模生产。

943

943

0

0

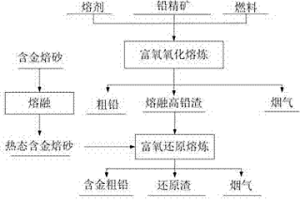

一种高砷金矿焙砂热态配入铅冶炼系统侧吹还原炉的方法,将含金焙砂在1100‑1350℃熔融,并配入铁矿石;富氧侧吹还原炉熔融高铅渣进料开始后5min至熔融高铅渣进料完成前5‑10min内将熔融含金焙砂通过溜槽与熔融高铅渣合并加入炉内,含金焙砂加料速度为0.1‑6吨/平方米富氧侧吹还原炉风口区截面积·小时,加入石灰石和还原剂,鼓入富氧空气,炉内熔体温度维持1050‑1200℃;高铅渣进料完成后,加入还原剂,炉内熔体温度保持1200‑1300℃,还原熔炼30‑60min。本发明可提高含金焙砂在铅冶炼系统中的搭配处理量12倍以上;贵金属回收率达到99%以上,适合大规模处理多种含贵金属难处理物料。

882

882

0

0

本发明涉及一种铅铋物料真空蒸馏除铅提纯铋的方法,将铅铋物料在真空冶炼设备中,控制设备内真空度为0.01Pa,加热控制温度在850?950℃,并保证一定的蒸馏时间,利用铅铋二种元素的蒸气压的差异进行蒸馏分离。整个过程为物理过程,区别于吹氯除铅的化学过程,所以该过程不产生冶炼废渣,产品分别为粗铅合金与粗铋合金,元素直收率高,粗铅合金出售价格高,粗铋合金有利于下一步精炼。达到的技术经济指标为:粗铋合金中含Pb量均小于1%;粗铅合金中含Bi量均小于6.5%;Pb的直收率大于95%;Bi的直收率大于97%;产品均为合金,杜绝有害冶炼渣产生;产能:9?10吨/24小时;能耗:每吨物料耗电400?420千瓦时。

1116

1116

0

0

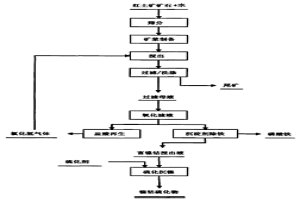

本发明公开了一种红土镍矿还原焙烧过程中添加添加剂的方法,将红土镍 矿破磨到-200~-100目占其质量的70~90%,在红土镍矿中添加氯化物作 离析剂、钠化合物作促进剂、还原铁粉作成核剂和钙类化合物作固硫剂,按红 土镍矿的质量计,氯化物的添加用量为0~10%,钠化合物的添加用量为1~ 10%,还原铁粉的添加用量为0~3%,钙类化合物的添加用量为1~10%。本 发明适合于添加到硅酸镍所占比例高的红土镍矿的还原焙烧过程,能较大幅度 的降低氯化钙等的用量,减轻氯对设备的腐蚀和环境污染,显著提高红土镍矿 还原焙烧过程中的金属化率和离析效果,从而达到了提高镍回收率或品位的目 的。

1158

1158

0

0

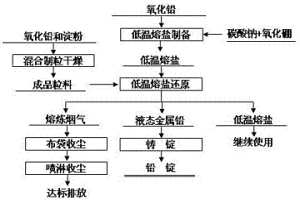

一种在低温熔盐中淀粉还原氧化铅的方法,氧化铅与淀粉混合制粒并烘干后在低温熔盐中还原熔炼产出金属铅,本发明的实质是在低温熔盐中用淀粉还原氧化铅,大幅度降低了还原熔炼的能耗,还原熔炼温度降低至600~750℃;同时将氧化铅与淀粉混合制粒并烘干后加入低温熔盐,有效防止了淀粉的燃烧损失,大幅度提高了淀粉的利用效率。

858

858

0

0

本发明公开了一种用偏磷酸除粗锑中镉和铁的方法,它按以下步骤进行:向盛有粗锑液的冶金炉中加入偏磷酸,继续升高炉温使偏磷酸熔化,使偏磷酸覆盖于锑液表面上,然后将吹风管插入锑液中吹风,锑液中的镉被氧化成为氧化镉,保持炉温,连续吹风,锑液中的氧化镉、铁与覆盖在锑液表面上的偏磷酸发生反应,分别生成偏磷酸镉、偏磷酸铁,偏磷酸镉、偏磷酸铁与偏磷酸成渣浮于锑液表面,实现镉、铁与锑的分离,最后清除浮于锑液表面的浮渣即可。本发明除粗锑中的镉、铁属国内外首创,除镉、铁效果好,工艺流程简单,便于操作,且生产成本不高,不会产生环境污染,生产实用性强,不仅产生可观的经济效益,同时也带来了良好的环保效益。

938

938

0

0

本发明公开了一种顶吹熔池熔炼炼锑方法,其特征是它包括下列步骤:备料、配料、熔炼、收尘、排渣,采用上述方法的熔池熔炼炉,其特征是炉体[6]的熔池[1]深度为1500mm-2000mm,炉体[6]上部即炉顶设有加料口[2]和用于加入燃料、富氧空气的喷枪[3];烟道[4]设在炉体[6]顶部,炉体[6]底部设有放渣口[7],本发明能连续化稳定生产,强化熔炼过程,生产效率高;锑氧粉质量好,烟气能用来制取工业浓硫酸,彻底解决环保问题;以烟煤和块煤代焦炭,降低了生产成本;对原料适应性广,可处理较低品位原剂的锑矿,还可处理铅锑矿。

1179

1179

0

0

本发明提供了一种镀银铜线的回收方法,首先将镀银铜线切断成条状物料,将条状物料与钢球、介质油混合球磨处理,筛分得到脱除银镀层的铜线、钢球和混入银粉、铜粉的介质油;将混入银粉、铜粉的介质油进行抽滤得到银粉和铜粉的混合物;将混合物加入稀硝酸静置5‑7天,向烧杯中加入氯化钠溶液,将银离子转化为氯化银沉淀;过滤得到氯化银粉末和硝酸铜溶液;将得到的氯化银粉末加入盛有盐酸的烧杯中,加入足量的锌片,加热搅拌,过滤得到灰黑色粉末;将固体粉末放入坩埚中,采用氧‑丁烷焰喷灯将坩埚中的固体粉末喷射火焰,进行高温熔炼,冷却,得到银块。本发明二次污染程度低,回收率高,容易实现产业化回收。

898

898

0

0

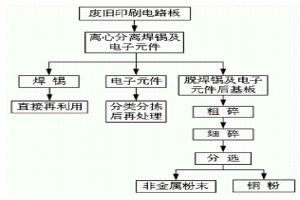

本发明提供一种综合回收利用废旧印刷电路板的方法,包括以下步骤:1)将安装有电子元件的废旧印刷电路板置于一转筒中,浸于液体加热介质中使废旧印刷电路板上的焊锡熔化,使得转筒转动,在转筒旋转的离心作用下熔融的焊锡透过转筒壁上的滤孔滤出;2)将脱落的电子元件进行分类分拣再进一步处理;3)采用剪切式破碎机对脱除焊锡及电子元件后的废旧印刷电路板进行粗碎;再采用细碎机进一步细碎,使金属与非金属相互解离;解离后的混合物料再通过气力分选机或静电分选机进行分选,分别得到铜粉及非金属粉末。本发明以低成本、高效率实现废旧印刷电路板的规模化处理,可使其中的非金属、焊锡、铜及其它金属等有价物资得到综合回收。

1116

1116

0

0

一种红土镍矿沉淀除铁和镍钴富集的方法,其特征在于:将红土镍矿球磨并过50目筛,取-50目矿样用盐酸浸出,使得浸出液中FE的浓度为0.01-6MOL/L,向溶液中加入氧化剂和沉淀剂,其中氧化剂和沉淀剂的浓度为0.01-9MOL/L,用0.01-6MOL/L的碱水溶液控制体系的PH=0.1-6.0,在20-90℃的搅拌反应器中反应1MIN-24H,经固液分离后得到沉淀,并在沉淀除铁的过程中使盐酸得以再生,再生的盐酸则返回浸出工序,循环利用;通过对滤液添加硫化剂进行硫化沉淀,并最终实现镍钴的有效富集。本发明摒弃了传统工艺中热水解或高温焙烧的方法,降低除铁和盐酸再生的能耗,具有工艺流程简单、镍钴回收率高、副产品质量好且稳定、成本低等优点。

832

832

0

0

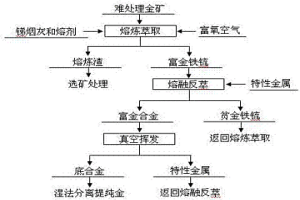

一种难处理金矿熔融萃取富集提金的方法,将难处理金矿、锑烟灰和熔剂混合后通入富氧空气氧化熔炼,使金高温熔炼萃取进入富金铁锍,待熔炼渣和富金铁锍澄清分离后,向高温富金铁锍熔体中加入特性金属,在特性金属熔化沉降过程实现富金铁锍中金的熔融反萃,使富金铁锍中的金转移到富金合金中,富金合金在高温真空条件使特性金属挥发除去,最终使金深度富集在底合金中,底合金通过湿法分离提纯金。本发明不仅避免了传统吹炼方法的金分散损失,而且工艺流程短,金回收率高达99.0%以上,操作简单,生产成本低。

1071

1071

0

0

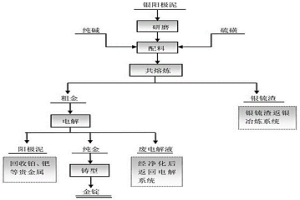

本发明公开了一种火法处理银阳极泥的方法,是将银阳极泥经研磨后与硫磺、碳酸钠配料后从反射炉加料口加入炉腔中进行共熔炼,此时银及铜、铋重金属成硫化物的形式进入银锍渣中,铂、钯贵金属仍以金属状态与金一起进入粗金中,从而达到分离的目的;然后锍渣返回银冶炼系统回收银及其他有价金属,粗金经浇铸后送金电解车间电解得1#金锭及综合回收其他贵金属。本发明具有工艺流程简单、所需设备少、对原料适应性强、环境污染小、综合回收程度高、易于实现工业化生产等特点,因此具有广阔的应用前景。

930

930

0

0

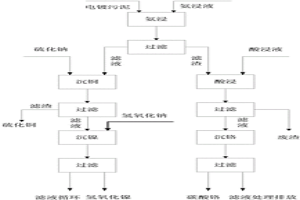

本发明公开了一种电镀污泥综合回收有价金属的方法,采取氨浸-酸浸联合工艺回收电镀污泥中的铜、镍和铬,首先采用氨浸液浸出电镀污泥中的铜和镍,用硫化钠沉淀回收铜,用氢氧化钠沉淀回收镍。再用硫酸浸出电镀污泥中的铬,采用碳酸钠沉淀回收铬,经处理后的废渣达到一般固体废弃物的标准。本发明的有益效果是回收电镀污泥中的效率高、成本低,不会造成二次污染。

799

799

0

0

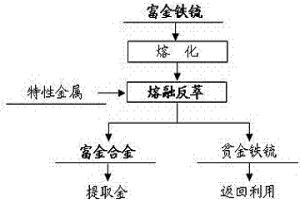

一种富金铁锍熔融反萃富集金的方法,富金铁锍首先在高温下熔化,然后向其中加入特性金属,在特性金属熔化沉降过程实现富金铁锍中金的熔融反萃,最终使富金铁锍中的金转移到富金合金中,富金合金用于提取金,贫金铁锍返回利用。本发明的实质是利用特性金属对金捕集能力强的特点,在高温下熔融反萃使富金铁锍中的金富集于富金合金中。本发明具有工艺流程短、金回收率高、操作简单和生产成本低的优点。

972

972

0

0

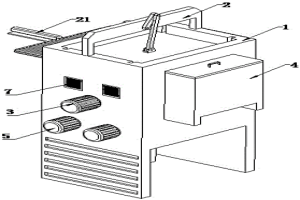

本发明公开了一种有色金属冶炼用加料设备,属于金属冶炼设备技术领域,包括加料箱、加料破碎机构、加料筛选机构、加料机构、混合机构和出料机构,所述加料箱呈水平设置,所述加料箱内设有两个呈倾斜设置的倾斜板,所述加料筛选机构设置在加料箱内且与加料箱转动连接,所述加料破碎机构与加料箱滑动配合,所述加料破碎机构位于加料箱的上端且位于加料筛选机构的上方,所述加料机构位于加料箱的侧壁上且加料机构与加料箱相连通,所述混合机构水平转动连接在加料箱内,所述出料机构位于加料箱的底部,所述加料箱的侧壁上设有与其相连通的进料通道。本发明在对矿料进行破碎后有利于后续矿料进行反应,使得反应的更充分有利于有色金属的冶炼作业。

1183

1183

0

0

本申请提供一种从废旧锂离子电池材料中提取有价金属的方法,涉及固体废弃物回收领域。从废旧锂离子电池材料中提取有价金属的方法,包括:将包括废旧锂离子电池材料和单质硫在内的原料混合得到混合物料,然后将所述混合物料在富氧环境下焙烧得到焙烧料;将所述焙烧料粉碎后用水进行第一浸出,然后进行第一固液分离,得到含锂溶液和滤渣;将所述滤渣、水和酸混合进行第二浸出,然后进行第二固液分离,得到有价金属溶液。本申请提供的从废旧锂离子电池材料中提取有价金属的方法,操作简单、对环境影响小、成本低。

1172

1172

0

0

本发明公开了一种分离砷碱渣中砷与碱的电化学方法,该方法是将砷碱渣进行氧化水浸,得到含碳酸钠和砷酸钠的砷碱渣浸出液;以碳酸钠溶液为电解液、铁电极为阳极和碳电极为阴极,进行电解,在电解液中生成活性氢氧化亚铁;将砷碱渣浸出液加入至含活性氢氧化亚铁的电解液中,进行电解,生成砷酸铁晶体沉淀。该方法通过氧化水浸,实现砷碱渣锑的分离,再电化学方法将浸出液中砷转化成结晶性好的砷酸铁颗粒,实现砷与碱的高效分离,该方法能快速、高效、低成本地从强碱性溶液中去除砷,减少了除砷过程中氧化剂的使用,该方法过程简单、操作方便,满足工业化生产。

772

772

0

0

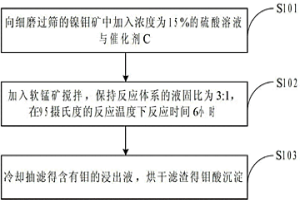

本发明公开了一种高碳镍钼矿催化氧化镍钼分离的方法,首先向细磨过筛后的镍钼矿中加入浓度为15%的硫酸溶液及由氯化钠与硝酸钠配制而成的催化剂C,催化剂C与镍钼矿的质量比为4.4;然后加入软锰矿搅拌,软锰矿的过量系数为20%,保持反应体系的液固比为3:1,在95摄氏度的反应温度下反应时间6小时;最后冷却抽滤获得含有钼的浸出液,烘干滤渣获得钼酸沉淀。本发明达到了从低品位镍钼矿中高效分离镍钼的目的,镍的浸出率可达到98.54%,钼的浸出率仅3.74%,生产成本低,实用性强,具有较强的推广与应用价值。

1026

1026

0

0

一种高砷金矿含金焙砂热态配入铅冶炼系统底吹还原炉的方法,将含金焙砂在1000‑1350℃熔融,按含金焙砂中Fe/SiO2质量比为1.0‑1.2配入铁矿石;含金焙砂加入时段为富氧底吹还原炉放渣完成后至下一次放渣前30‑50min,配入石灰石和还原剂,鼓入工业氧气和天然气,含金焙砂加入后,按还原剂:高铅渣和含金焙砂混合物料质量比为1‑2.5:100配入还原剂进行还原熔炼,还原熔炼完成后放出含金粗铅和还原渣。本发明利用了富氧底吹还原炉的富余容积和处理能力,不影响铅冶炼体系稳定运行,可提高含金焙砂在铅冶炼系统中的搭配处理量10倍以上;贵金属回收率达到99%以上,过程高效清洁,缩短了含金焙砂中贵金属的提取时间。

999

999

0

0

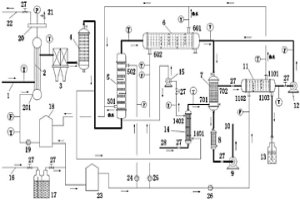

本发明公开了一种含溴高温烟气的综合处理回收利用工艺及装置。本发明主要是:从高温燃烧室及二燃室出来的高温烟气进入余热锅炉冷却,余热锅炉产生的蒸汽外供需要的用户使用;高温烟气进入除尘装置去除烟气中的飞灰后通过烟气急冷装置,温度下降,再进入烟气冷却装置,充分冷却后的烟气进入溴吸附装置,溴吸附装置饱和后,采用少量热风对吸附质进行再生,再生产生的高浓度含溴气体进入溴冷凝装置,经过降温后的烟气经烟囱排放,与倾斜放置的溴冷凝装置连接的溴回收容器收集冷凝出来的液溴。本发明在处理回收烟气中的无机溴同时避免产生新的废液或废渣、最大限度回收烟气中的热能,同时不添加新的化学试剂而控制烟气冷却过程二噁英重新生成。

1078

1078

0

0

一种从红土镍矿浸出液中富集镍钴的方法,包括酸浸液浓缩、PH值调整,采用复合硫化剂沉淀、固液分离、洗涤、滤液处理。复合硫化剂由含氢离子的硫化剂A与不含氢离子的硫化剂B组成。复合硫化剂中硫化剂A的用量为1-95%,硫化剂B的用量为5-99%。调整红土镍矿的酸浸液的PH值到设定值,缓慢加入复合硫化剂,使浸出液的PH值保持不变或缓慢变化,得到富集镍钴的硫化物产品。镍与硫化剂的质量比为1∶1.6-5。本发明中硫化剂A与硫化剂B构成一种缓冲体系,调节、控制硫化沉淀过程中PH值的变化,防止氯化铁、氯化镁水解成氢氧化物进入硫化物中,提高了镍、钴与铁、镁的分离率;得到的硫化物沉淀易过滤;硫化剂用量少。

中冶有色为您提供最新的湖南有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!