全部

887

887

0

0

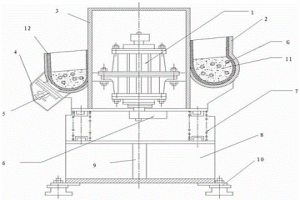

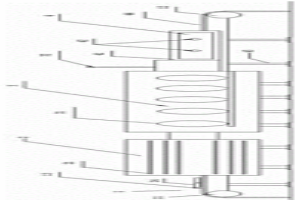

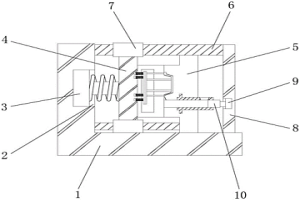

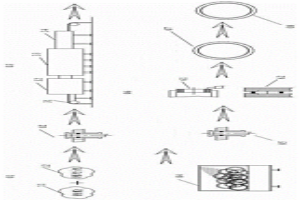

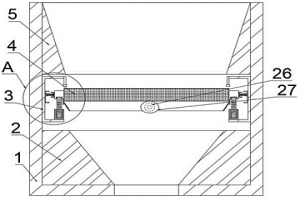

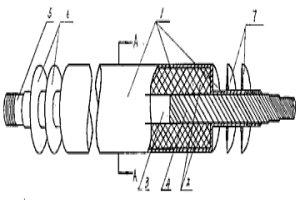

本实用新型公开了一种粉末冶金产品专用振动研磨设备,包括电机和研磨斗,所述电机外部安装有外壳,研磨斗焊接在外壳两侧的不同高度上;所述外壳上较低一侧的研磨斗下部设置有平衡区,平衡区内部设置有可拆卸的不同重量的配重块;电机底部轴心位置安装有震动偏心块,震动偏心块可在电机的带动下进行偏心运动;电机和研磨斗下部通过设置的支座弹簧连接在底座上,底座中心位置安装有支柱;底座下部通过固定螺母进行固定,以保持平稳;研磨斗内部装有可随研磨设备振动而运动的磨料,磨料中加入待研磨的工件。该研磨设备生产效率高,对工件尺寸损失少。

930

930

0

0

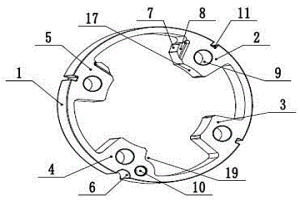

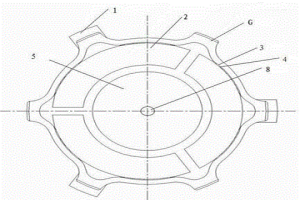

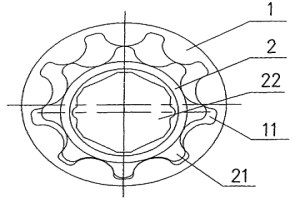

本实用新型公开了一种VCT粉末冶金壳体,其包括壳体本体,在壳体本体内圆间隔径向设置有四个凸台,在四个凸台之间形成用于容纳四个转子齿的四个扇形区域;在第一、四凸台的相对侧面上对称设置有带梯形凹台的梯形凸台;壳体四个凸台内径为珩磨加工后的内圆弧面且位于同一圆周上,使壳体凸台内径与转子本体外径直接密封配合;所述壳体本体内圆位于各个扇形区域内的部分为内圆弧面,可与转子齿外径密封间隙配合。本实用新型简化了装配工序,增加壳体装配精度;减小壳体与转子齿之间的接触面积,提高两者的配合精度;从而能够保证壳体内转子转动角度的准确性,从而精确保证气门开合时间,使空气进气量达到最佳,进而提高燃油效率和发动机功率。

970

970

0

0

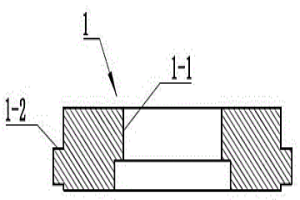

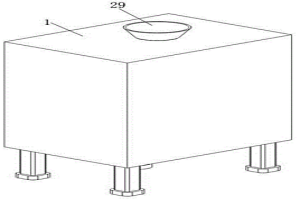

本实用新型公开了一种粉末冶金炉盖成型模具,其上模冲的上端面中间设置有异形凸起平面及其外围依次设置有异形平面、第一圆锥面、第一环形平面;下模冲Ⅰ的内腔壁上间隔均布有四个阶梯型凹槽和四个1/4环形平面,在内腔壁与第一外圆壁之间依次设置有第二圆锥面、第二环形平面;下模冲Ⅱ设置有异形内腔壁,在第二外圆壁上均布有四个阶梯型凸起及其上设置有的方形小凸起;在异形内腔壁与第二外圆壁之间设置有第一平面;在压型阴模、上模冲、下模冲Ⅰ、下模冲Ⅱ和下模冲Ⅲ之间形成与炉盖毛坯外型相匹配的成型内型腔。本实用新型生成坯体精度高,质量稳定,表面粗糙度好,材料利用率达到95%以上,成型时间短,大幅降低加工成本,适合大批量连续生产,生产效率提高80%以上。

841

841

0

0

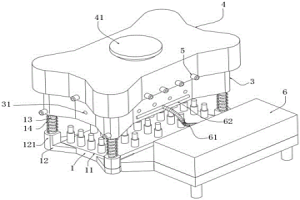

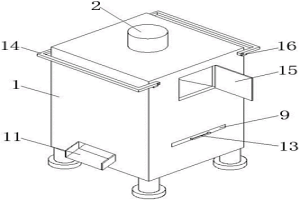

本发明涉及金属粉末的专用装置或设备领域,本发明公开了一种用于粉末冶金的成型装置及方法,包括底座、支撑封闭底柱、中层成型板、顶层冲压罩、供料仓,所述中层成型板中部开设有若干个矩阵分布的开放式型腔;用以解决型腔配合凸模压型过程中由于上端投料导致的粉末残留问题;将型腔设置在中部,支撑封闭底柱承担型腔的底面封闭以及下方落料的支撑,通过成型柱与支撑封闭底柱形成封闭腔体,成型柱前端压合时,同时可以将投料机构设置在封闭环境下,减少粉末的损耗量,同时通过中层成型板反向完成工件脱模,整个装置可实现自动化连续生产,同时避免了由于型腔上方开放、上方投料造成的粉末遗漏情况。

963

963

0

0

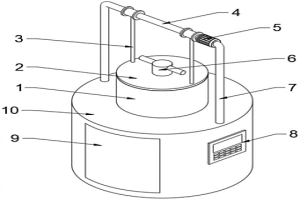

本实用新型公开了一种粉末冶金生产用烧结冷却系统由驱动区、预热区、烧结区以及冷却区组成,所述驱动区设置有由驱动轮带动的网带,网带依次穿过驱动区、预热区、烧结区和冷却区后连接在从动轮上;所述网带上部放置有耐热板;所述预热区内部设置有电热丝,预热区后部连接在烧结区上;所述烧结区外接主进气管,主进气管连接在烧结区内部的气管上;所述冷却区安装有冷却水夹套,且冷却区侧壁上开有混合气管;所述冷却区出口处外部安装有出料平台。该实用新型烧结冷却系统实现了加工一体化,生产效率高,产品次品率低,从而降低了生产成本。

889

889

0

0

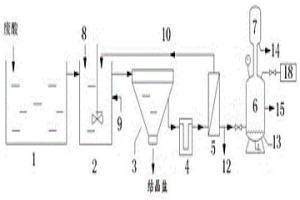

本实用新型公开了一种冶金含盐废酸回收处理系统,包括依次连接的沉淀池、结晶釜、固液分离器、保安过滤器、耐酸膜分离系统、酸水分离器、冷凝器,析出的结晶盐收集,处理后的酸液存储备用或回用。本实用新型采用低温冷冻结晶耦合膜分离技术,实现含盐废酸中高品质酸及结晶盐的分离与回收。结晶盐可满足工业使用,高品质酸可用直接回用,或进行浓缩,实现高品质酸的生产,从而实现了资源的回收利用,减少了环境污染。

804

804

0

0

本实用新型公开了一种粉末冶金产品机加工专用车床夹具,包括卡盘爪和支撑块,支撑块通过内侧面上设置的竖向滑轨与卡盘爪卡接;支撑块外侧设置有横向滑轨,通过横向滑轨实现支撑块与滑块的卡接;滑块外侧设置有与其同等面积的压力感应层,压力感应层带有信号发送装置且外侧顶住工件;支撑块为圆弧形,支撑块向其圆心位置内侧连接有顶块,顶块为圆环形,顶块中心位置连接有油缸;卡盘爪内侧焊接在车床的卡盘上;油缸与横向位置穿过卡盘中心所设置的油管相连,为油缸提供液压油;油缸安装有信号接收器,信号接收器可接收由压力感应层传输的信号对油缸进行启动和关闭。本夹具加工简单,易操作,支撑面积和夹紧力大,定位精度高。

982

982

0

0

本发明涉及一种纯铜埋异质金属管冷却壁冶金结合铸造工艺,其属于冷却壁技术领域。它主要包括如下步骤:1、选择埋入异质管:Monel镍/铜管、钢管;2、按图纸要求对异质管进行弯制;3、对异质管进行表面处理;4、模型制作完成后,进行造型,浇注前对异质管进行预热处理,管子预热温度控制在40?80℃;5、浇注成品,浇注温度控制在1180?1250℃。本发明的有益效果是:提高埋管冷却壁的冷却效率;由于管可以弯制复杂形状,加上铸造可制造复杂形状特点,解决了轧制冷却壁形状及水路限制的局限;铸造埋管冷却壁工艺出品率高,制造成本比轧制的低,降低了高炉投资成本。

1031

1031

0

0

本实用新型涉及一种粉末冶金压机的下料漏粉装置,其属于下料漏粉装置技术领域,包括出料口和滑料道,所述滑料道上端与出料口固定连接、下端设有物料箱,所述滑料道上端上设有固定连接的筛网,筛网下方设有接粉箱,通过筛网有效的将紧密小零件与附着的金属粉末区分开来,有效的省去了人工导箱去粉的工序,从而降低了工人的劳动强度,其结构简单容易操作,同时有效的提高了生产效率。

1132

1132

0

0

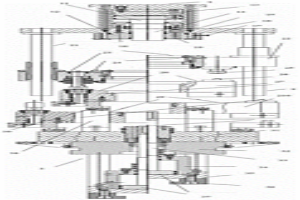

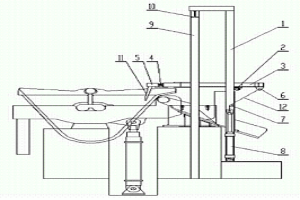

本实用新型公开了一种粉末冶金生产专用机械力粉末成型机,包括上模块、中模块、下模块,上模块安装有上顶缸,上顶缸上部通过螺母固定在上固定板内部;上固定板为圆筒形,筒壁通过上固定板螺母固定在移动梁上;上顶缸下部通过顶缸螺母连接有上模冲,上模冲下侧安装有上模板;移动梁两侧向下安装有两根限位杆,限位杆上套接有可以上下滑动的滑座;滑座内侧卡接有第一台阶,第一台阶上部安装有上模冲,下部安装有凸出的顶块;第一台阶正下方通过设备中心安装的芯棒设置有第二台阶,第二台阶上部安装有中模冲,中模冲上与顶块对应部位下部安装有限位块;第二台阶下部位于芯棒上可滑动的卡接有第三台阶。该成型机可加工多台阶的复杂工件,加工效率高。

1135

1135

0

0

本发明是一种烟气循环式节能环保冶金石灰煅烧窑,安装于保温区(7)下口附近周围并带有若干个送烟口的下环形烟道(11)通过下引风机(12)和烟气管(14)与上环形烟道(15)连接;所述送烟口与保温区(7)相通;所述上环形烟道(15)安装在预热区(4)上口附近周围并带有若干个与预热区(4)相通的烟气回收口。在燃烧室燃烧不够充分的烟气,在引风机作用下经过两路烟气管送入燃烧室下部继续燃烧,反复循环利用,不仅提高了燃料的利用率,而且有效降低了环境污染程度。

772

772

0

0

本实用新型公开了一种新型冶金用氧氮分离装置,包含氧气吸附装置和氮气吸附装置,其特征是:所述氮气吸附装置包含一级氮气吸附装置和二级氮气吸附装置,所述氧气吸附装置设有富氧出口和贫氧出口,所述一级氮气吸附装置和二级氮气吸附装置均设有进气口、富氮出口和废气出口,所述氧气吸附装置的贫氧出口与一级氮气吸附装置的进气口连接,所述一级氮气吸附装置的富氮出口与二级氮气吸附装置的进气口连接,所述空气在进入氧气吸附装置之前依次经过空气压缩机、冷却器、气水分离器、空气缓冲罐、过滤器、加热器和气体流量调节阀。

981

981

0

0

本实用新型属于低碳技术领域,具体的说是一种方便除炭的低碳冶金铸造装置,包括固定座,所述固定座的一侧开设有第一安装槽,所述第一安装槽的内壁固定连接有升降机构,所述升降机构包括第一液压缸,所述第一液压缸的输出端活动连接有第一液压杆,所述第一液压缸的一侧固定连接有第一弹簧;通过固定座、升降机构、第一液压缸、第一液压杆、压模机构、安装块、第二安装槽、第二液压缸、第二液压杆、固定箱、安装板、顶杆和铸件槽的结构设计,实现了该铸造装置便于快速除炭的功能,解决了一般铸造装置不便于快速除炭的问题,不但提高了该铸造装置的使用品质,也提高了人们的工作效率,满足了人们的使用需求,给人们的工作带来便利。

983

983

0

0

本发明提供了一种有色冶金酸性废水中回用水的钙硬度降低方法,其包括酸性废水用石灰乳中和沉淀后,清液首先进行pH调节,再通入二氧化碳与钙离子反应生成碳酸钙沉淀,以除去钙离子,为进一步降低回用水钙含量,继续通入二氧化碳,使碳酸钙沉淀在氢离子作用下反溶生成碳酸氢钙,此时向溶液内加入氢氧化钠,迅速再次产生大量沉淀,过滤后清液作为生产回用,此时钙离子含量可降低至20mg/L~35mg/L,完全达到工业回用水标准。该方法工艺简单,pH值易控,有效降低回用水钙硬度,节约成本,经济环保。

847

847

0

0

本发明公开了一种粉末冶金用定量填料装置,涉及粉末冶金技术领域,包括填料箱,填料箱内侧设有储存桶,储存桶底部设有出料机构,填料箱底部固定有出料筒,出料筒顶部贯穿填料箱底部且与储存桶底部相匹配,储存桶内侧设有搅拌组件,出料机构包括限位圆板和活动环板,限位圆板位于储存桶底部且与储存桶相接触,限位圆板底部与出料筒顶部相接触。本发明结构合理,有利于粉末原料进行定量填料,有效地避免了现有的填料装置填入的粉末量难以准确控制,使得填入的粉末原料容易造成浪费的问题,同时可以适应不同的成型模具,扩大了填料装置的适用范围,缩小了填料装置使用的局限性,提升了粉末原料压制成型零件的质量。

1016

1016

0

0

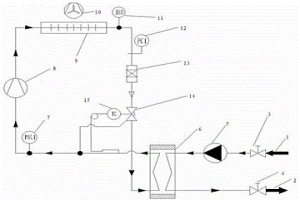

本实用新型公开了一种粉末冶金生产用干粉液压机油液冷却装置,包括回油管和进油管,所述回油管上管路连接有回油阀,回油阀后端通过管路连接有油泵;所述油泵后端连接有油路盘管,油路盘管设置在蒸发换热器内部;所述油路盘管后端通过管路连接有进油阀,进油阀连接在进油管上;所述蒸发换热器内部设置有冷却盘管与油路盘管相互盘绕,冷却盘管出蒸发换热器一端管路上连接有低压压控;所述低压压控后端管路上连接有压缩机,压缩机后端通过管路连接有冷凝泵,冷凝泵后端连接有高压压控;所述高压压控后端通过管路连接有冷凝压控,冷凝压控后端管路上连接有膨胀阀;该冷却装置实现在连续生产的同时进行液压油冷却的目的,冷却效果好,生产效率高。

879

879

0

0

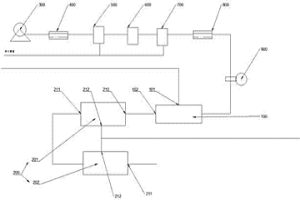

本实用新型公开了车辆ABS传感环粉末冶金生产系统,生产系统设置有混合设备、成型设备、烧结设备、抛丸设备、整形设备、机加工设备以及涂层设备,并按照混合设备、成型设备、烧结设备、抛丸设备、整形设备、机加工设备以及涂层设备的顺序进行设置并按顺序使用,最后得到工件成品;所述混合设备包括配料机和混料机,并按照配料机到混料机的顺序设置;所述烧结设备包括驱动辊、预热箱、烧结箱以及冷却箱,且按照驱动辊、预热箱、烧结箱、冷却箱的顺序依次连接;所述机加工设备包括车床和磨床,且按照先车床后磨床的顺序进行设置。使用该加工系统生产效率高、精度高,原材料利用率达到95%以上,有效的降低了生产成本。

1121

1121

0

0

本发明公开了一种粉末冶金化学涂层炉用炉管,包括以下原料及重量分数:C占比0.1%‑0.18%,Si≤1.5%,Mn≤1.5%,P≤0.025%,S≤0.02%,Cr占比21%‑23%,Ni占比31%‑35%,Mo≤0.5%,Cu≤0.75%,Nb占比1%‑1.5%,Re微量,Ti微量,Zr微量,B微量,Fe占比35.799%‑42.604%。本发明采用离心铸造工艺制造离心铸管代替原来进口的钢板卷制焊管,提高了炉管的耐腐蚀性能及抗弯曲性能,并提高了炉管使用寿命。

778

778

0

0

本实用新型涉及一种油泵用粉末冶金内外转子总成,包括内转子、外转子,该内转子和外转子分别是由粉末冶金材料通过粉末冶金模具一次压制成型的整体式结构;其中:所述外转子的内圆周面上均匀分布有与内转子上的齿相啮合的若干个齿形槽、以及与内转子上的圆弧形面相啮合的若干个圆弧形凸起;并且所有齿形槽的槽底均位于同一圆周上,所有圆弧形凸起的顶部均与同一圆周线相切;所述内转子的外圆周面上均匀分布有若干个齿以及若干个圆弧形凹槽,其内设有中心孔。本实用新型具有制造工艺简单,生产效率和材料利用率高,制造成本低,使用寿命长,减轻重量,降低油耗,适于大批量生产且生产出的产品质量稳定、加工精度高等优点。

1194

1194

0

0

本实用新型公开了一种冶金化验用矿石样品粉碎装置,包括呈长方体结构的粉碎箱体,所述粉碎箱体的顶端上中心安装有粉碎电机,所述粉碎电机的机轴在粉碎箱体内焊接有粉碎绞龙,且所述粉碎绞龙外设置有隔板围成的粉碎通道,粉碎箱体的一侧面顶端开设有进料口,所述进料口与粉碎通道倾斜连通,粉碎通道下方的粉碎箱体内滑动设置有底板,所述底板的中间且位于粉碎通道的正下方设置有过滤板,所述过滤板上关于粉碎通道对称安装有两组底端紧挨过滤板的粉碎压板,且两组所述粉碎压板背向的一侧面均通过电动伸缩杆与粉碎箱体固定连接。该冶金化验用矿石样品粉碎装置,既能够保证对矿石样品的粉碎处理,又能够方便对不同过滤板进行替换和清理。

1199

1199

0

0

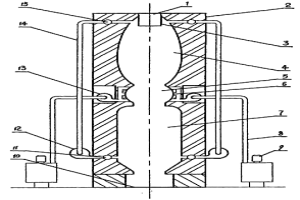

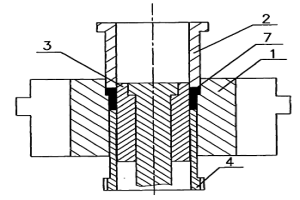

本实用新型涉及一种粉末冶金铁芯的压制模具。包括压型阴模、上模冲、下模冲和芯棒,其中所述压型阴模内型与贯穿于压型阴模内型腔中心的芯棒外型之间形成一个环形的内型腔,该内型腔的下部与下模冲的上部形成间隙配合;压制成型时,上模冲向下滑动,其下部进入上述内腔型的上部并形成间隙配合;位于压型阴模、上模冲、下模冲和芯棒之间的内型腔的内型与铁芯的外型相近似。通过本压制模具能使粉末冶金材料直接成型为铁芯毛坯,从而使制造工艺简单、成本降低,生产效率和材料利用率都提高,适于大批量生产且成型的铁芯质量稳定、加工精度高、密封性能优良。

769

769

0

0

本实用新型公开了一种便于粉末注射的粉末冶金用成型装置,属于粉末冶金技术领域,包括底板,所述底板的顶部设置有混合组件,所述混合组件的内部一侧设置有热回收组件。本实用新型中,凸轮将耐高温弹性气囊内部热量气体输送至保温腔的内部对注射筒内部的金属粉末进行保温,便于对混合箱内部的热量进行回收利用,防止长时间后注射筒内部的热量流失,进而对粉末注射工作造成影响,在凸轮再次转动时,耐高温弹性气囊会带动平板向凸轮的位置处进行移动,此时通过第一连接管对混合箱内部的高温气体进行抽取,便于减少装置在混合时,防止外部空气进入到金属粉末中,进而减少了金属粉末在成型时的气孔现象,从而提高了粉末成型时的成品率。

895

895

0

0

本实用新型公开了一种粉末冶金联轴器毂。联轴器毂是由粉末冶金材料成型的一体结构,包括本体、若干齿、若干定位筋、中心孔和键槽;其中本体上的连接平面为同一平面;所述齿呈扇形或圆弧形,连接在本体的连接平面上且沿同一圆周均匀分布,其沿轴向的四个角为圆倒角;所述定位筋为呈圆弧形的突起,其连接在本体的连接平面上且沿同一圆周均匀分布,每一个定位筋位于相邻两齿之间的中间位置;在本体内的中心孔面上沿轴向设置有与中心孔连通的键槽,该中心孔面与键槽的交接处为圆倒角。本实用新型装配方便安全、对弹性体和与联轴器连接的主动轴和从动轴的表面无损害,装配后表面密封性好,以及制造成本低、材料利用率和生产效率高。

1074

1074

0

0

本实用新型公开了能够确保良好的模具填充性的粉末冶金用混合装置,包括V型混合机本体与设置在V型混合机本体上的第一立柱、第二立柱与出料筒,所述第一立柱的侧面固定安装有支撑架,且支撑架的底部设置有两个加强杆,所述支撑架的顶部固定安装有减速电机,所述出料筒的侧面固定安装有机械密封,且机械密封上活动安装有活动轴。该能够确保良好的模具填充性的粉末冶金用混合装置,通过启动减速电机,将电能转化成机械能,带动活动轴上的凸起条旋转,使得混合腔内部的粉末能够快速均匀的排出,同时利用防护罩的作用,实现了对V型混合机本体上控制键的保护,避免了误触的情况发生,提高了V型混合机本体的使用安全性。

999

999

0

0

本实用新型公开了一种用于冶金水冷管连接的弯头,由弯头体(1)及可以与两平行管连接且直径相同的管口(2)、管口(3)构成,其中弯头弯曲半径为管口外径的0.5倍,管口(2)与管口(3)的外壁在弯头体(1)中心处相切。由于弯头结构简单,故造价较低;弯头弯曲半径为管口外径的0.5倍,保证了所连接的管件能形成排管,且间隙小,从而提高了冶金水冷件的传热效率,并降低了焊接成本。

793

793

0

0

本发明是一种内置烟道式节能环保冶金石灰煅烧窑,在窑体(2)内腔设置有内置烟囱(15);在入火孔(6)下方设置有带有若干个与燃烧室(8)相通的烟气回收口的环形烟道(10);所述内置烟囱(15)为中空结构,上部开设有循环烟道(4),下端通过烟气管(12)和下引风机(11)与环形烟道(10)连接。在燃烧室燃烧不够充分的烟气,在引风机作用下经过排烟通道和两路烟气管送入燃烧室下部继续燃烧,反复循环利用,不仅提高了燃料的利用率,而且有效降低了环境污染程度。

1198

1198

0

0

本发明提供了一种滚筒式冶金粉末混料装置,属于粉末冶金混料设备技术领域。本发明的有益效果为:本发明的混料仓能够与搅拌结构的中心传动轴同步转动,进行对冶金粉末翻转混料,中心传动轴上的传动齿轮I是由主动齿轮驱动,中空圆柱状转轴套接在传动仓中的中心传动轴上,通过主动齿轮与从动齿轮A和从动齿轮B实现对传动齿轮II的转动,达到即便传动齿轮I与传动齿轮II不同轴,传动齿轮I与传动齿轮II同步转动,中心传动轴上的搅拌棒对粉末颗粒充分搅拌;达到粉末颗粒各直径配比更均衡,混合更充分。

1060

1060

0

0

本发明属于粉末冶金技术领域,尤其涉及一种粉末冶金镶套及其制备方法。原料:钢粉90‑97份、铜粉0‑2.5份、石墨0.1‑1份、碳化硅/硅粉0.1‑1份、MnS 0.1‑0.8份、润滑剂0.5‑1.2份、粘结剂0.1‑0.4份;所述的钢粉为Fe 95‑99份、Mo 0.4‑1.7份、C 0‑0.01份。通过采用碳化硅/硅粉作为成核点以及其聚并的特性,促进边缘致密化,提高材料的致密度及摩擦性能;提高镶套的性能及使用寿命。

中冶有色为您提供最新的山东烟台有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!