全部

811

811

0

0

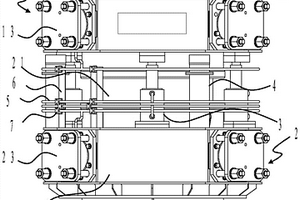

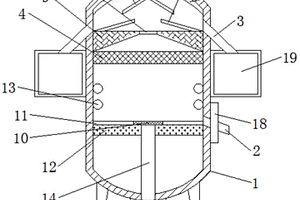

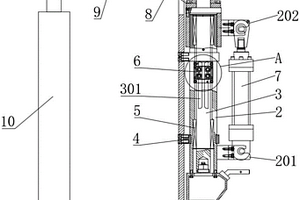

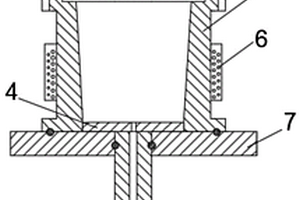

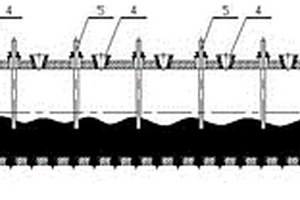

本实用新型公开了一种机械抱紧电极的渐进下放装置,属于矿热炉冶金领域的设备,包括上抱闸和下抱闸、连接上抱闸和下抱闸的压放油缸,以及限定上抱闸和下抱闸之间的距离减小的限位座。通过控制上抱闸和下抱闸交替抱紧电极,实现对电极的下放。本实用新型实现了上抱闸和下抱闸下放电极轮流工作,符合电极特性与要求。实际生产中结合自动、手动两种方式,电极无效工作段可始终保持在100~300mm之间;减少了电极在高温区间的长度、氧化损失,安全使用电极,降低了电极的事故率,同时减少了电极氧化损失,节省电能。

1228

1228

0

0

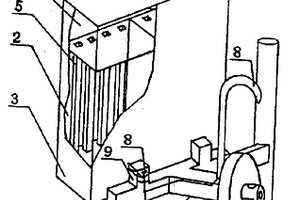

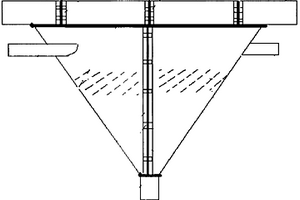

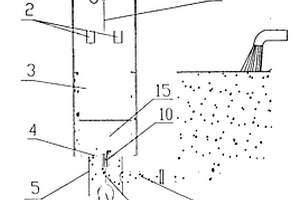

本实用新型涉及一种针对cao粉尘的除尘,同时也适用于建材、冶金、化工、纺织等行业的粉尘污染治理,属于除尘设备技术领域。其主要由静压箱、过滤箱、集料箱、出灰阀、反冲阀、抽风管、风机所组成,其特征是采用方形布筋滤袋安装在过滤箱内,反冲管一端插入烟囱内,另一端插入抽风管内。本实用新型结构简单,紧凑,合理,投资和运行成本低,消除了滤袋与支架的磨损,清灰顺畅,大大提高了滤袋的使用寿命和除尘效果;能使滤袋内的气流温度保持相对稳定,同时也改善了换布袋的工作环境,有利于人们的身体健康;清灰采用了自然循环反冲形式,使除尘器内结露的可能性大大降低。

942

942

0

0

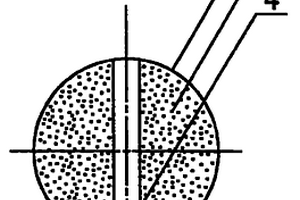

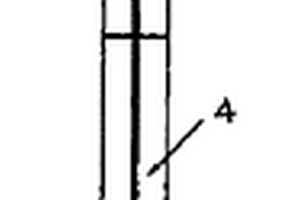

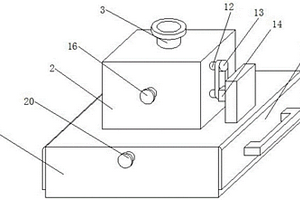

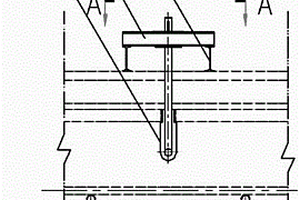

本实用新型涉及一种脱氧球装置,具体地说是用于熔炼炉底部,使钢液达到充分脱氧,属于冶金、铸造行业技术领域。其主要插杆插入脱氧球,在脱氧球内装有脱氧剂。脱氧球壳体采用金属管制成。在脱氧球的断口垂直方向制成直孔。本实用新型结构简单、紧凑,合理;在2T以下熔炼炉里操作容易,脱氧更加彻底,吸收率更高,脱氧剂的用量为0.15-0.25%;产品没有气孔、夹杂物,组织致密,钢液更加洁净,质量明显改善;费用低廉,成本大大降低,可省去喂丝法脱氧剂的用量的20%,可省去表面撒入法脱氧剂用量的43%;制作方便,只须小吨位冲床和简单模具即可大批量专业生产。

1141

1141

0

0

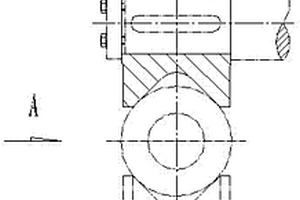

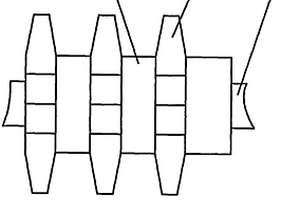

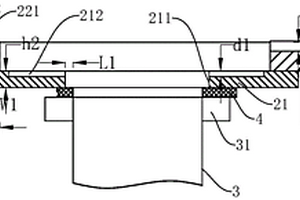

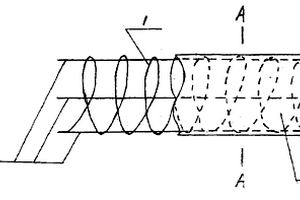

本实用新型涉及一种矫直辊,尤其是涉及一种用于在线高温圆钢矫直机的V型矫直辊,属于冶金设备技术领域。它包括矫直辊本体(1),所述矫直辊本体(1)的工作辊面呈V型,所述V型工作辊面的夹角为60°~120°。本实用新型一种用于在线高温圆钢矫直机的V型矫直辊,它可对不同规格的圆钢头部弯曲部分进行矫直,解决了大规格圆钢在线生产时由多种因素产生的头部弯曲,提高了圆钢的成材率,减少了后道工序较多的麻烦,使生产线的物流更流畅,使用户得到较好的综合效益。

1134

1134

0

0

本实用新型公开了一种真空铌镍合金制备还原炉,涉及冶金技术领域,包括装置主体,装置主体的两侧均安装有收集筒。本实用新型通过设置有圆台、通气孔、第一导向板和第二导向板,在使得铌镍合金升华为气态的情况下,通过过滤网对气态中的其他杂质进行过滤,使得铌镍合金将只能通过通气孔向上飘动,随后在冷凝罩的冷却效果下,使得气态的铌镍合金冷却为液态向下流落,通过在第一导向板和第二导向板的作用下,使得第一导向板和第二导向板可有效的对液态铌镍合金进行导流作用,以避免液态的铌镍合金再次流落至盛料板上进行加热,使得液态的铌镍合金能够有效的流向出料管后进入至收集筒内进行收集,进而提升了对铌镍合金的还原效率。

926

926

0

0

本实用新型涉及的是一种广泛应用于化工、冶金、电力等领域净化回用的玻璃钢沉降槽,它由玻璃钢上槽体、下槽体、卸料管构成。上槽体呈圆柱状,由若干块L型弧形围板拼装而成;下槽体呈倒圆台状,由若干块倒圆台形围板拼装而成,内有填料,两侧安装有进液管和出液管。上、下槽体及卸料管间通过手糊玻璃钢连接。本实用新型设计合理,结构简单,生产制造方便,传统的玻璃钢生产工艺即可用于其成型,生产过程机械化程度高,所需劳动力少,生产成本低,无需动力消耗,不存在设备磨损问题;它内表面光滑,固体颗粒沉降方便,不会产生局部积垢,易清洗,重量较轻,耐腐蚀层厚,不存在防腐层与金属骨架层之间易分层的隐患,使用寿命更长。

1139

1139

0

0

本实用新型公开了一种齿辊式破碎机齿辊装置,包括主轴,所述主轴上依次间隔设有齿圈和隔套,所述齿圈的齿头部呈鹰嘴型,且内部沿轴向镶铸硬质合金棒。齿圈以冲击韧性较好的高锰钢为基体,工作部位镶铸硬质合金作为材质的耐磨棒,大大延长了使用寿命。硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料,硬度HRC52-58,具有硬度高、耐磨、耐热、耐腐蚀以及强度和韧性较好等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不变,更适合于用于破碎水泥熟料等高温物料。

1065

1065

0

0

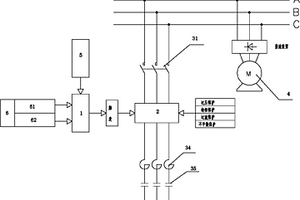

无缝钢管穿孔机动态无功补偿装置,属于冶金设备领域,其特征是:由专用控制器、大功率可控硅模组配套而成,专用控制器对大功率可控硅模组进行控制触发,大功率可控硅模组设有过压,缺相、过流、不平衡电流等保护。在电路中的配置构成为:断路器、电流互感器、快速熔断器、大功率可控硅模组、滤波电抗器和滤波电容器依次串接,电流互感器后还连接有避雷器接地。这种补偿装置响应速度快,投入时无涌流,切除时无过电压,满足无缝钢管穿孔机反复穿孔时的补偿及滤波的要求;线路损耗少,节约用电;有效减少谐波对电网中其他使用的电器设备的破坏作用。

1134

1134

0

0

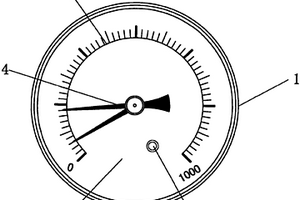

本实用新型提供了一种不锈钢压力表,包括壳体、刻度盘、保护窗、指针与孔塞,所述壳体内安装有压力测量机构,所述压力测量机构上方有刻度盘,所述刻度盘的上方有保护窗,所述压力测量机构的终端输出轴穿过所述刻度盘,所述刻度盘的上方有指针,所述指针与所述压力测量机构的终端输出轴连接,所述刻度盘上还设有用于指针调零的调零螺丝,所述保护窗上开设有对准所述调零螺丝的调零孔,所述调零孔内塞有孔塞。本实用新型一种不锈钢压力表,采用不锈钢结构的壳体,可以广泛应用于石油、化工、化纤、冶金、电站、食品等工业部门对耐腐蚀、耐高温要求较高的工艺流程中测量各种流体介质的压力,校正调零操作简便,制作简单,易于大规模推广。

1042

1042

0

0

一种多流连铸机结晶器用防护罩,属于钢铁冶金工装技术领域,解决了现有多流连铸机结晶器用防护罩在自身重力和高温作用下会产生弹性和塑性变形,平整度下降的问题,其技术方案要点是:包括搭接在大盖板上开孔处的本体,所述本体包括位于中间的中间主体和位于中间主体外周的四周搭接体,所述四周搭接体的外侧边沿搭接在大盖板上,四周搭接体的内侧下表面与中间主体的上表面固定连接;所述中间主体位于大盖板的开孔内,并且所述中间主体上贯穿有与结晶器开口对应的中间孔;所述中间主体与结晶器的上法兰之间密封连接,本实用新型公开的一种多流连铸机结晶器用防护罩,保证了中间主体在仅受到自身重力时不发生形变,从而保证所生产的钢材质量。

1136

1136

0

0

本实用新型涉及冶金设备,具体地说是一种用于运送高温物料的装置。按照本实用新型所提供的设计方案,在壳体的上部安装机头轴,在壳体的下部安装机尾轴,在壳体内安装带有料斗的链条,链条的两端分别绕在安装于机头轴与机尾轴上的链轮上,其特征是:在壳体的上部外面两侧分别设置轴承座,机头轴的两端分别伸出壳体,并位于轴承座内的轴承中,在轴承座上设置冷却水进口与冷却水出口,冷却水进、出口分别与设置于轴承座上的冷却通道连通,在轴承座与壳体间有间距。本装置可以有效改善斗式提升机的使用性能,延长斗式提升机的使用寿命。

971

971

0

0

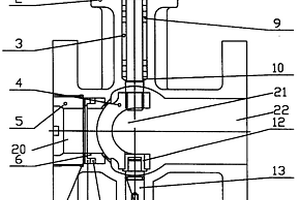

金属硬密封V型自控调节阀,属于一种适用于石油、化工、造纸、冶金等行业的调节阀。按照本实用新型提供的技术方案,在阀体内设置可转动阀板,阀板与利用轴承安装于阀体内的阀杆连接,在阀体内设置通道,阀板位于该通道中部的阀腔内,在通道的左右两端分别形成进口与出口,在阀体的进口部位设置压圈以及与阀板配合的阀座,其特征是:在压圈与阀座间设置碟形弹簧。本实用新型的优点是,由于在阀座与压圈间设置蝶形弹簧,从而减小了阀门的扭矩,延长了阀的使用寿命。

970

970

0

0

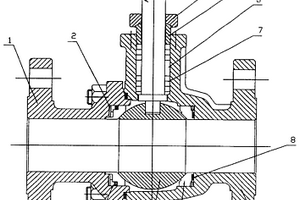

金属硬密封球阀,属于一种用于石油、石化、化工、电站、冶金等行业的球阀。按照本实用新型提供的设计方案,在阀体的一侧有阀体帽,在阀体与阀体帽的内部安装阀座,带有通道的球体位于阀座内,并与阀座的内壁配合,在阀体与阀体帽内分别设置阀的进口与出口;在阀体上设置腔体,在球体上连接阀杆,该阀杆的上部位于腔体内,球体位于连通进口与出口的通道上,其特征是:阀杆的上部利用轴承安装于阀体的腔体内,在腔体内、轴承的上端或/和下端填充填料,在阀体上、腔体的口部安装填料压盖。本实用新型可以提高密封效果与耐磨性能,延长使用寿命。

1101

1101

0

0

本实用新型重力式自动排污装置,应用于冶金行业不锈钢、普碳钢酸洗循环系统的回酸排液。解决技术问题是酸洗工件槽底酸泥在线清理和随机设定液面高度。其特征是浮力仓内浮筒上端有两个配重加入口,由此放填充物,浮力仓下端有浮力仓导流孔、阀底三通、排液口,阀底三通通过入口管与酸槽相连,浮筒下端连有浮筒下导管、浮筒下导杆和阀芯,浮力仓上有浮桶上导管和浮筒上导杆,浮力仓上端有阻尼孔,该装置安装于酸洗槽外,随酸槽液位的上升,酸液由浮力舱导流孔进入浮力舱将浮桶浮起,浮桶与下导杆及阀芯相联,阀芯在浮桶向上的过程中开启排液口,当循环泵的流量与重力排污装置的流量相等时系统进入平衡状态,槽中渣子自动排出。

864

864

0

0

本实用新型公开了一种铝液温度控制系统,涉及冶金领域,包括加温底座,所述加温底座的内部为空腔,且加温底座的上方固定连接有铝液容纳箱,所述铝液容纳箱的内壁两侧固定连接有相对应设置的水箱,所述水箱的顶部固定连接有冷却板,所述散热管的两端贯穿冷却板与水箱的内壁,且散热管延伸到水箱内壁的两端固定安装有水泵,所述水箱的内壁底部固定安装有制冷器,所述加温底座与铝液容纳箱连接有导热板,所述加温底座的内壁安装有导热台,且导热台的内部安装有发热器,本装置通过底部的导热台与发热器配合使用,可以预防铝液冷却,而且本装置通过散热管汲取水箱中的水源形成水循环,进而预防铝液温度过高。

1176

1176

0

0

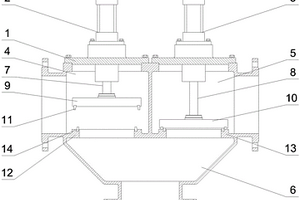

本实用新型适用于冶金技术领域,提供了一种三通快速换向阀新型密封结构,包括阀体,所述阀体的顶部安装有第一驱动机构和第二驱动机构,所述阀体的内部具有第一腔体和第二腔体,所述阀体的内部还具有共通腔体,所述第一腔体的内部设置有第一阀杆,且所述第一阀杆和所述第一驱动机构的输出轴固定连接。所述第二腔体的内部设置有第二阀杆,所述第一阀杆的底壁上安装有第一阀板,所述第二阀杆的底壁上安装有第二阀板;通过在所述第一阀板和所述第一阀座上分别安装有所述第一密封圈和所述第二密封圈,使所述第一密封圈和所述第二密封圈双重保障了切换过程中的密封性,从而达到零泄露。

1002

1002

0

0

本实用新型公开了一种中间包塞棒机构运动部位支承装置,涉及到冶金设备领域,包括机构底板、轴承套管、导向轴和支承组件,轴承套管通过套管座将轴承套管连接固定于机构底板上,轴承套管中穿插设置有导向轴,导向轴由轴承套管上设有的支承组件导向。本装置创新了导向轴与直线轴承和复合轴承精密组合,从而开发一种全新塞棒机构运动部位的支承方式,其结构形式虽然比铜套稍复杂些,但其运动阻力小,机构灵活,精度高,故障率低,维修和拆装方便,制造成本低,特别是自动液面控制情况下,控制精度较高.对塞棒开口度大小的控制非常精准。

1002

1002

0

0

本申请公开了一种加热炉隔墙的冷却结构以及加热炉。该冷却结构包括支撑横管,通过多个支撑立管吊挂在加热炉的支撑梁上,所述支撑横管与每个所述支撑立管连通并通过辅助上升管对加热炉隔墙支撑结构进行汽化冷却,其中,所述辅助上升管设置于所述支撑立管上部,所述支撑梁固定在所述加热炉隔墙两侧的炉顶吊挂大梁上。本申请解决了冶金加热炉中的高温隔墙冷却设备冷却效果不佳的技术问题。通过本申请实现了系统简单,运行可靠的冷却结构。

1017

1017

0

0

一种半刚性灰坝排渗管涉及地下排水建筑构件,其管壁支承体上粘贴有透水过滤层,所述的管壁支承体为一不锈钢弹性螺旋线圈,透水过滤层为一以塑料纵线作骨架的缠绕而成的管状体,其特征在于线圈内侧轴向置有不锈钢加强肋,外侧粘结过滤层的内层塑料纵线,缠绕在内层塑料纵线上的丙纶纤维长丝外是无纺土工滤布,经外层塑料纵线的粘结与过滤层最外层的丙纶纤维长丝连成一体。本实用新型在具有弹性的基础上又有一定的刚性,能有效防止使用过程中的径向、轴向运动,抗压强度大,五层结构的过滤层既能良好渗水,又避免了微小灰土进入管体,特别适用于火力发电厂的灰坝及冶金、矿山系统尾矿坝的排渗系统。

本发明涉及一种厚度>200~250mm抗氢致开裂压力容器用钢板,该钢板的化学成分为C:0.10~0.20%,Si:0.15~0.40%,Mn:0.95~1.35%,P:≤0.005%,S:≤0.0008%,Cr:0.10~0.30%,Ni:0.25~0.40%,Mo:0.08~0.12%,Alt:0.02~0.05%,Nb:0.01~0.02%,V:0.01~0.03%,Ti:0.01~0.02%,B:≤0.0005%,余量为Fe及不可避免的杂质元素。同时,化学成分要满足碳当量Ceq≤0.45%,Ceq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15。本发明通过严格控制钢水纯净度、连铸基坯冶金质量以及采用高温扩散加热、高渗透轧制和正火+水加速冷却+回火热处理工艺,实现大厚度抗氢致开裂压力容器钢板力学性能的最佳匹配,极大提高钢板内部质量和抗氢致开裂性能。

975

975

0

0

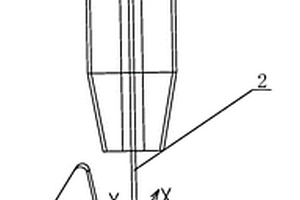

一种提高金属基复合材料性能的成型压铸工艺,包括压机的工作台,所述工作台的上表面固定安装有套模,所述套模的中部开有截面为倒锥形的通孔,所述工作台的中部穿过有压机的顶升杆,所述顶升杆的顶面与底板接触,所述底板的顶面放置成型模具组件,所述底板的外径与套模底部的内孔内径匹配;所述套模的外部安装有电加热装置;还包括与套模顶面匹配的盖板,所述盖板的中部通过圆柱销固定压头;本发明有效的解决了采用粉末冶金和挤压铸造法制备金属基复合材料,存在粘黏剂杂质、气孔率较高及同一模压铸的产品复合材料性能质量有差异等问题,采用该方法制备的金属基复合材料,无粘结剂杂质、气孔率低、金属液渗透良好,材料综合性能好。

776

776

0

0

本发明公开了一种汽轮机叶片熔化极气体保护焊防水蚀方法,其包括以下步骤:1)将叶片通过夹具固定于冷金属过渡焊接设备上;2)根据叶片类型及坡口形式调整焊枪位置,设定参数;3)然后对熔覆坡口进行堆焊并供入保护气体,经多次搭接堆满熔覆坡口;堆焊焊丝为司太立6实心焊丝,焊丝直径1.2mm,保护气体为98%氩气与2%二氧化碳混合气体;4)拆下叶片,完成防水蚀处理。上述汽轮机叶片熔化极气体保护焊防水蚀方法能够实现堆焊材料与母材冶金结合,并且防水蚀能力与激光熔覆防水蚀方法相当,但工艺成本大幅降低,有利于大规模推广应用。

835

835

0

0

一种顶底复吹炉,涉及火法冶金炉领域,包括卧式炉体,炉体顶端设置有排烟口、高温熔体进料口、加料口以及浸没式顶吹喷枪组件,排烟口设置于炉体左侧,高温熔体进料口设置于炉体右侧,加料口设置为至少一个,浸没式顶吹喷枪组件设置有至少2个,加料口和浸没式顶吹喷枪组件在排烟口与高温熔体进料口间隔排布,炉体左右侧壁近顶端均设置有加热烧嘴,炉体左侧壁近底端设置有排金属口,炉体右侧壁近底端设置有排渣口,炉体底端设置有间隔设置有底部惰性气体透气孔,底部惰性气体透气孔内设置有透气砖组件。相对于侧吹炉和底吹炉操作方便,维修简单,炉体衬砖寿命长。

本发明涉及一种电阻点焊辅助自蔓延在钢板表面制备蜂窝陶瓷夹层板方法,所述方法包括以下工艺过程:取一蜂窝钢板,该蜂窝钢板孔壁密布有孔,将C粉与Ti粉按化学计量配置,再加入C粉与Ti粉总量10~20%wt的Ni粉,混匀后制成混合料,用液压机在挤压模具中将混合料压成孔隙率为25~35%的预制块,从挤压模具中顶出预制块后,放入所述蜂窝钢板的蜂窝孔中,然后一起放在钢板基体表面,300℃±10℃一起预热后,保温20min±5min,用交流电阻点焊机点焊焊合,点焊配以尺寸与蜂窝钢板的蜂窝孔相配的蜂窝形电极,最后用带极堆焊机在其表面堆焊上一层合金钢,即成蜂窝陶瓷夹层板。本发明,蜂窝涂层与钢板基体及表层金属均为冶金结合,结合强度高。

1210

1210

0

0

本发明涉及一种钢板表面制备蜂窝陶瓷夹层复合板的反应热压方法,包括以下工艺过程:取蜂窝钢板作为挤压模具的凹模,将C粉与Ti粉按化学计量配置,再加入C粉与Ti粉总量10~20%wt的Ni粉,混匀后制成混合料,用与凹模相配的凸模将混合料压入蜂窝孔中成预制块;在闭式模具底部放入钢板,钢板表面布置Ni粉与Ti的混合粉,将带有预制块的蜂窝钢板置于混合粉的上面,然后再在其上放上石英砂,用高能火焰点燃蜂窝孔中的预制块和混合粉使其都发生自蔓延反应,用凸模压制石英砂,得到金属陶瓷蜂窝涂层板,再用等离子堆焊工艺在金属陶瓷蜂窝涂层板表面压力堆焊上一层金属堆焊层,即可得到蜂窝陶瓷夹层复合板。采用本发明获得的蜂窝涂层与基体及表层金属均为冶金结合,结合强度高。

本发明涉及一种修复金属表面陶瓷涂层破损的陶瓷与陶瓷间氩弧焊接方法:根据待修复的金属表面陶瓷涂层材料选择金属陶瓷粉末,将其混合均匀后压制成条形,在1400℃±20℃烧结;对预热后的金属表面陶瓷破损处用金属陶瓷焊条进行堆焊,堆焊方式为手工氩弧焊,产生的电弧将基体金属、金属陶瓷和两个被连接的陶瓷接头同时熔化,形成熔池,使金属陶瓷、陶瓷、基体金属间均形成冶金结合,在待修复的金属表面陶瓷破损处形成金属陶瓷涂层;在焊接过程中对刚刚凝固、仍处于红热状态的金属陶瓷涂层进行随焊锤击。本发明采用的金属陶瓷焊条中的金属相可以改善单一陶瓷材料引弧难题,解决了陶瓷材料难以产生稳定电弧的问题。

北方有色为您提供最新的江苏无锡有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!