全部

878

878

0

0

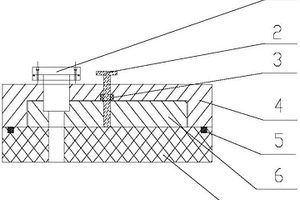

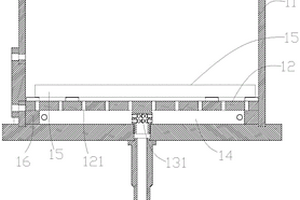

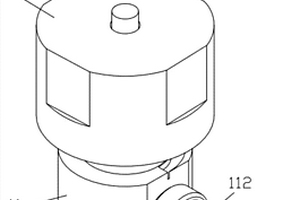

本实用新型涉及一种真空熔炼炉用观察装置,其特征在于包括观察窗上体、观察窗下体、以及置于观察窗上体和观察窗下体之间的过渡玻璃载体,所述观察窗上体、观察窗下体和过渡玻璃载体对应位置处开有观察通道,其中在观察窗上体的观察通道口处安装观察视窗,在过渡玻璃载体中安放过渡玻璃,在观察窗下体上设置有毛刷槽及毛刷,所述过渡玻璃载体的中心开有旋转槽,旋转手柄穿过观察窗上体上所设置的通孔后卡在上述旋转槽内。本实用新型通过在观察窗下部毛刷槽处装有清洁毛刷,当观察载体中的玻璃污染后,可以及时清洁,无需停炉。其结构简单,操作方便,清洁效果好,容易实现。

1181

1181

0

0

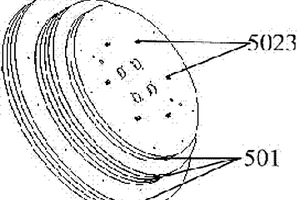

本发明涉及一种靶材用钼铌合金板的制备方法。其特点是,包括如下步骤:首先将钼粉和铌粉按照5~15:85~95的质量比混合得到混合粉,将该混合粉压成合金坯,然后进行烧结,烧结过程中通入氢气进行保护,当烧结温度到1000℃保温2~3小时,再升温到1700℃保温2~3小时,然后升温到1950℃保温8~10小时,最终烧结成合金坯状,再经过1200~1400℃高温煅造后在1500~1600℃下轧制成板材即可。本发明提供了一种成本低廉,质量等各方面能满足要求的靶材用钼铌合金板的新方法,产品主要应用于平板显示器等领域。

1024

1024

0

0

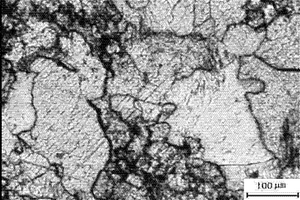

一种高Zr含量的Nb合金,其中Zr的含量为重量5%-12%;上述合金的熔铸制造方法,包括以下步骤:(1)将金属铌制成铌板、条、铌棒;将活性金属锆制成棒材或板材;(2)将Nb材与Zr材依照Zr过量的原则进行配料,控制锆过量15%-19%;(3)在电子束炉中将电极进行一次熔化,熔铸成一次合金锭;(4)将一次合金铸锭再进行扩径电子束熔炼;(5)以电子束熔炼二次锭为电极进行电弧熔化,同时以电磁搅拌使组分熔体充分混合,使合金均匀化。

1061

1061

0

0

本发明属于挤压加工技术领域,涉及一种用于挤压钛及钛合金管棒材的挤压模的制备方法。该挤压模,包括基体和模口镶嵌环,基体为热作模具钢,加工过程为淬火处理、回火处理、车削加工,模口镶嵌环包括Cr 50~65份、Al2O3 15~25份、Mo 15~30份、TiO2 18~30份,加工为静压成型、烧结、车削加工,挤压模的装配过程为:1.将基体升温至400℃并保温30min后取出;2.将模口镶嵌环放入基体的阶梯槽孔内;3.空冷至室温,获得挤压模。利用本发明,通过选用不同材质的原材料并分别制备零件,使各零件以及配装后的挤压模具有优异的强度和硬度,耐磨性好、使用寿命长,有效提高挤压管棒材的表面质量。

838

838

0

0

一种高温高比强度铌合金及其制备方法,合金主要成分如下表所示:。本发明采用粉末冶金的方式进行配料烧结,可以有效保证合金成分的均匀性;铸锭组织的优化,达到高温合金的加工的技术要求;高温铌合金的成分配比、铸锭方法可以保证生产出有利于加工的铸锭,达到最终合金的使用性能,具有很好的经济价值和社会价值。

826

826

0

0

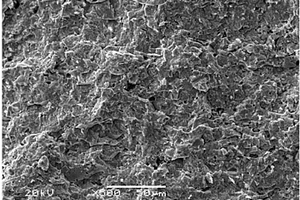

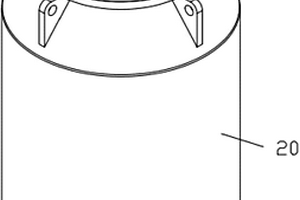

本发明涉及一种氧化铌旋转靶材及其制备方法,其制备方法包括:氧化铌喷涂粉的制备,喷涂基体的处理,喷涂打底层,用等离子喷涂工艺在基体管上喷涂氧化铌喷涂粉。通过本发明方法制备的氧化铌旋转靶材结构致密、成分均匀,无裂纹,其喷涂长度和直径不受限制,厚度可达到12mm;密度为4.6—5.2g/cm3,靶的成分为Nb2O4.3-4.9。本发明方法生产过程简单便捷,成本较低。

993

993

0

0

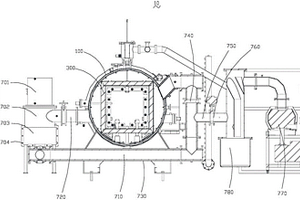

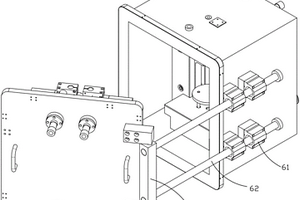

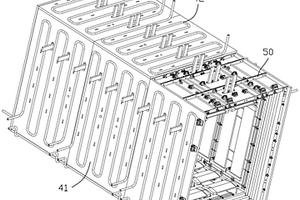

本实用新型提供一种短流程降温周期烧结炉,属于真空烧结设备技术领域。该烧结炉包括炉筒及设置在炉筒两端的炉盖,炉筒内设置有热屏主体,热屏主体与炉筒之间形成循环降温腔,还包括降温循环风机,降温循环风机的入口端设置有循环入口管件,出口端设置有循环出口管件,循环入口管件连通循环降温腔的一端,循环出口管件连通循环降温腔的另一端,循环入口管件和/或循环出口管件的外侧设置有冷却夹套,冷却夹套内能够被通入制冷介质。烧结作业结束后,当热屏主体内温度降低至合适温度,启动降温循环风机,使得位于循环降温腔内的气相循环,以加速降温。同时,有利于在较高温度下,建立气相循环,进一步缩短降温周期。

951

951

0

0

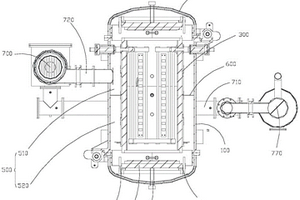

本发明提供一种高温真空石墨烧结炉,属于真空烧结设备技术领域。该温真空石墨烧结炉包括炉筒及设置在炉筒两端的炉盖,炉筒内设置有热屏主体,炉盖内侧设置有热屏端盖组件,热屏端盖组件包括前屏、滑轨及驱动件,滑轨固定设置在炉盖上,前屏滑动设置于滑轨上,驱动件的输出端连接前屏,当炉盖盖合于炉筒时,驱动件能够驱动盖合于热屏主体的端部的前屏与热屏主体分离。烧结完成后,自然降温至适合的温度后,驱动件向前屏施加一个远离热屏主体的端部的力,使得前屏与热屏主体分离,形成气体交换通道,加速热屏内均热区的降温速率,从而有利于缩短降温时间,加快降温速率。

1344

1344

0

0

一种高致密低电阻氧化铌旋转靶材及其制备方法,该靶材密度≥4.5g/cm3,电阻率≤1.4×10‑3Ω·cm,长度≥400mm,壁厚6—14mm。制备方法包括以下步骤:1)粉末混合:将氧化铌粉末与金属铌粉进行机械混合均匀;2)粉末预烧:对步骤1)中混合后粉末进行真空预烧;3)粉末处理:对预烧粉末进行球磨处理;4)冷等静压成型:对处理粉末装入模具中冷等静压预压成型旋转靶材坯体;5)坯体车削加工:对靶材坯体进行车削加工;6)真空热压烧结:对加工坯体置入石墨模具中进行热压真空烧结;7)靶坯加工:对烧结旋转靶材靶坯按尺寸加工,即得到高致密低电阻旋转氧化铌靶材。该靶材导电性较好,具有较好的物理和化学性能,有效提高靶材产品质量。

1223

1223

0

0

本发明是一种粉末冶金用钽和/或铌粉末,钽粉和/或铌粉的氧含量不高于1500ppm,氮含量不高于200ppm,钽粉的比表面积不大于0.15m2/g,松装密度在3.5~7.0g/cm3范围内,铌粉比表面积不大于0.30m2/g,松装密度在2.0~4.0g/cm3范围内。其生产步骤包括:(1)把原料钽和/或铌粉末原料压制成坯条;(2)真空烧结压制的坯条;(3)将烧结坯条氢化制粉;(4)将氢化的钽和/或铌粉末加入还原金属进行脱氧、脱氢热处理;(5)将热处理后的钽和/或铌粉末进行酸洗、水洗、烘干。

1144

1144

0

0

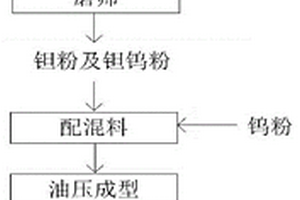

本申请提供的钽及钽钨回收料制备钽二点五钨合金铸锭的方法,利用钽或钽钨合金加工过程产生的边角回收料,通过对以上回收料进行酸/水洗、氢化、脱氢、磨筛,制备出‑200目的钽粉或钽钨合金粉,经分析检测,调配,压制、放入真空烧结炉内,制备出钽2.5钨合金烧结条,而后烧结条在真空电子束炉中熔炼,即得钽2.5钨合金锭。本申请利用钽或钽钨合金加工过程产生的边角回收料、通过多步火法处理工艺,制备出符合特定条件和相关质量标准的钽2.5钨合金铸锭。本申请实现了钽及钽钨合金回收料的短流程、高收率的回收再利用,解决了现有生产钽2.5钨合金铸锭的方法中,工艺流程复杂、工序繁多、钽及钨金属收率低,生产过程环境污染大等问题。

810

810

0

0

一种大厚度黑色钽酸锂晶片的制造方法,包括以下步骤:先将钽酸锂晶体按预定的尺寸切割好,得到若干钽酸锂晶片;彻底清除所有所述钽酸锂晶片的表面的污物,并干燥所有所述钽酸锂晶片将镧粉和氧化镧粉分别放入真空烘箱烘干,并向氧化镧粉中掺入5%~15%质量的镧粉,并混匀,即得到还原剂;在坩埚的底部交替铺撒还原剂、放置清洗后的钽酸锂晶片,将装有还原剂和若干钽酸锂晶片的坩埚放入真空还原炉;对炉膛进行抽真空,以1℃/h~50℃/h的速率提升炉内的温度,升温至550℃~600℃,保温20h~40h,降温,当温度低于100℃时,停止抽真空,待炉内的气压与外界相等后从所述真空还原炉中取出坩埚,取出还原后的钽酸锂晶片。

1083

1083

0

0

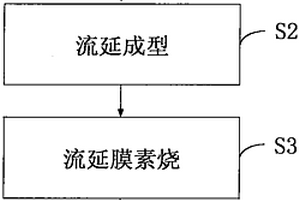

一种铝基碳化硅的制备方法,包括步骤:步骤一、制备SiC/Al浆料,使用SiC微粉配制得到SiC浆料,然后按比例加入铝粉和镁粉并混合均匀;步骤二、流延成型,对SiC/Al浆料除泡后加入SiC/Al浆料总重量1-3%的引发剂和2-4%的单体,混合均匀后,进行流延得到SiC/Al流延膜;步骤三、流延膜素烧,对步骤二得到的流延膜进行素烧,得到SiC/Al素坯;步骤四、真空烧结,将SiC/Al素坯在真空状态下烧结,得到铝基碳化硅。本发明通过采用凝胶流延法制备铝基氮化铝,得到的产品成分分布均匀,气孔率低,导热率高,且通过引入镁粉,改善烧结性能,降低烧结温度。本发明涉及的工艺简单,能耗较少。

1035

1035

0

0

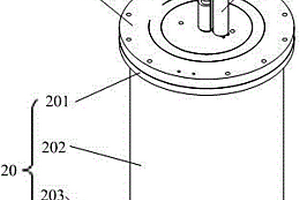

本发明提供了一种钽坯料或钽合金坯料的制备方法,包括以下步骤:a)将钽粉或钽合金粉压制成型,将压制成型的坯料在真空烧结炉中进行预烧结;b)将步骤a)得到的坯料进行真空垂熔烧结,得到钽坯料或钽合金坯料。本申请采用预烧结与真空垂熔烧结的方式制备了钽坯料或钽合金坯料,其中真空烧结炉中的预烧结是感应烧结,使烧结后坯料的均匀性一致,而后进行了真空垂熔烧结,由于真空垂熔烧结前的预烧结阶段使坯料的均匀性较好,因此坯料经过真空垂熔烧结,也能够保证坯料的均匀性,使坯料的性能均匀性较好。

1187

1187

0

0

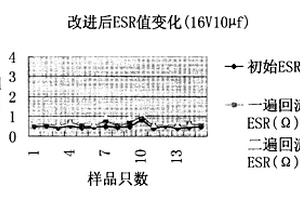

本发明涉及以钽、铌、铝、钛等可阀金属为阳极的固体电解电容器的制造方法,包括下列步骤,a.取可阀金属原料经模压和真空烧结成为带有连接线的阳极坯块,b.在阳极坯块表面形成作为介质层的氧化膜,c.在带有氧化膜的阳极坯块表面形成起阴极作用的二氧化锰层,d.在二氧化锰层外涂敷一层石墨,然后再次形成一层二氧化锰层,再继续涂敷一层石墨,e.涂敷银浆后烘干封装即可,采用本发明的技术方案,能够使二氧化锰层、石墨层、银浆层紧密结合,附着力强,有效降低了ESR基础值,提高了电容器经受回流焊的能力。

1089

1089

0

0

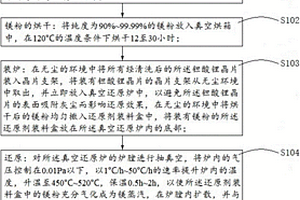

一种钽酸锂晶片的还原方法,包括以下步骤:先将钽酸锂晶体按预定的尺寸切割好,得到若干钽酸锂晶片;彻底清除所有所述钽酸锂晶片的表面的杂质,并干燥;将纯度为90%~99.99%的镁粉在120℃的温度条件下烘干12至30小时;在无尘的环境中将所有经清洗后的钽酸锂晶片装入晶片支架,将晶片支架从无尘环境中取出,并立即放入真空还原炉中,将烘干后的镁粉均匀撒入还原剂装料盒中,将还原剂装料盒放在真空还原炉内的底部;对真空还原炉的炉膛进行抽真空,升温至450℃~520℃,保温0.5h~2h,降温冷却至100℃以下后,停止抽真空,待炉内的气压与外界相等后取出晶片支架,从晶片支架上取下还原后的钽酸锂晶片。

1005

1005

0

0

本发明提出高温真空烧结炉用石墨盒,包括盒体及设置于盒体内部的布气板、进气芯管,布气板为透气板,布气板设置于盒体底板上方,且与底板之间间隔间隙,形成气道,在盒体底部开设用于安装进气芯管的口,本方案预先设定了气体进入方向和通道,使气体从物料下方进入,在压力作用下,只能向上扩散,从而使气体100%全部经过物料层,气体利用率为100%,该方式增大了气体与物料接触的面积,使物料与气体充分接触,充分反应,同样也可以把物料层设置为较厚的厚度,例如3cm,同时,由下向上扩散的气体,有助于将物料内部的其他气体向上驱赶排出,有助于物料纯净化。

954

954

0

0

本发明提供的高温真空烧结炉平稳过度式测温切换控制方法,当第一测温装置测量温度达到T1=T低温时,控制器控制第二测温装置开始测温,此时第一测温装置测量炉膛的实际温度为T1过渡,第二测温装置测量的炉膛的实际温度为T2过渡,第一测温装置将T1过渡和第二测温装置将T2过渡发送至控制器,控制器对T1过渡和T2过渡按照如下公式进行运算得到T0过渡,控制器依据T0过渡控制加热器稳定输出功率为W过渡;本发明通过人为设定,拉长两种测温计切换的温度区间,在切换过渡温度区间,炉膛实测温度采用两种实测温度的运算结果来控制输出功率,使得输出功率更加接近炉膛实际温度,逐步变化,避免了瞬间切换时带来的突变。

798

798

0

0

一种设置分离热场的小型高温真空烧结炉,包括炉体、炉门、后半热场、前半热场,所述炉体设置容纳空腔,炉体的一侧开口,炉门设置于炉体的开口侧,以将炉体密封,所述后半热场固定设置于炉体内部,前半热场设置于炉门内侧侧壁上,以使前半热场随着炉门远离或靠近后半热场,所述后半热场与前半热场相对设置,以形成容纳待烧结物料的密闭的热场,本发明中的小型烧结炉中设置了相对或对称的后半热场和前半热场,如此结构,将热场整体分为两半,不仅将两半热场闭合时的缝隙接触面向后移动至炉体内部,进一步保证了热场密封性,而且热场密封性是由前半热场和后半热场的闭合来实现,也就避免了在炉门上单独设置保温层、密封层,大大降低了炉门设计的成本。

790

790

0

0

一种高温真空烧结炉用抽真空料罐,包括罐体、上盖及设置于上盖上的内旋式抽真空密封组件以及用于连接上盖和罐体的偏心连接件,所述内旋式抽真空密封组件包括固定件、活动件,固定件的底部用于与料罐连接,固定件的顶部用于与活动件连接,在固定件的内部设置容纳活动件的空腔,在空腔的底部设置与外部连通的进气通道,所述偏心连接件包括固定销、左侧凸轮、右侧凸轮、连接轴、转杆,本实用新型通过活动件与固定件之间的结合和分开实现抽真空通道的关闭和导通,采用面面接触密封真空通道,不仅操作灵敏方便,而且密封效果很好,不存在漏气的情况,更适合于反复操作。

775

775

0

0

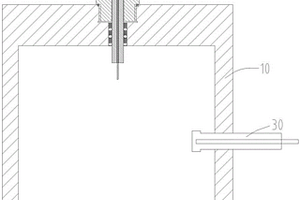

本方案提出一种电极限位绝缘式超高温真空烧结炉,包括炉体及设置在炉体上的电极组件,炉体包括炉筒、热屏、加热器,电极组件包括电极、绝缘件、锁紧件,电极包括从外向内依次连接的外侧段、密封段、内侧段,锁紧件与外侧段端部连接,内侧段与炉筒的侧壁卡合,绝缘件卡合在密封段与炉筒通孔之间,以将电极与炉筒之间绝缘,绝缘件为绝缘体,本方案在电极的密封段和炉筒之间夹设绝缘件,且套设在密封段外壁上之后,与炉筒之间也机械接触,如此不仅可以减小二者之间的非接触空隙,避免抽真空时残留空气或杂质,还可以作为二者的机械接触,增强二者连接的稳定性,还可以将穿过电极的通孔进行封堵,增强电极与炉筒之间的密封性,避免泄压。

1043

1043

0

0

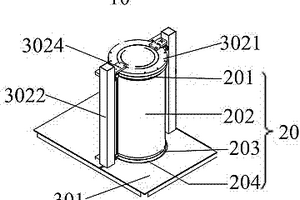

一种采用液压缸升降装置的高温真空烧结炉包括液压缸升降装置及设置在液压缸升降装置上的炉体,所述炉体包括炉体上法兰、一端开口的炉体外筒、炉体下法兰及固定法兰,所述液压缸升降装置包括支撑板、两组升降组件,炉体及两组升降组件设置在支撑板上,所述两组升降组件结构相同,并且对称设置在炉体两侧,所述升降组件包括连接法兰、机架、液压缸、连接板、导柱、固定座及导向座;本实用新型的采用液压缸升降装置,通过采用液压缸代替气缸或丝杠升降装置,即使在炉体自重比较重的情况下,炉体升降过程也能控制达到匀速稳定,不会破坏升降装置,使得炉体升降高度控制更加精确。

1060

1060

0

0

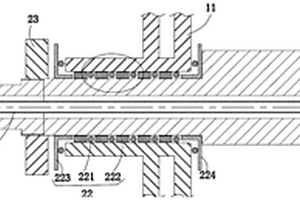

一种法兰密封连接装置,包括第一法兰、第二法兰,第一法兰与第二法兰对接设置,在第一法兰的一个端面上开设相互不连通的内侧凹槽、外侧凹槽、中间凹槽,中间凹槽的上端与第一法兰的端面连通,中间凹槽的下端穿过第一法兰,以与外界抽真空系统连通,本实用新型还提出一种采用法兰密封连接的超高真空烧结炉,包括炉筒、炉盖、法兰密封连接装置,本实用新型采用法兰密封连接装置实现炉筒与炉盖之间的密封连接,内侧凹槽及内部设置的密封圈形成一级密封结构,外侧凹槽及内部设置的密封圈形成二级密封结构,中间凹槽抽真空形成三级密封结构,通过中间凹槽抽真空的设置,降低了密封圈对气体的泄露风险。

832

832

0

0

一种高温真空烧结炉用外旋式抽真空密封组件,包括固定件、活动件,固定件的底部用于与料罐连接,固定件的顶部用于与活动件连接,在固定件的内部设置容纳活动件的空腔,在空腔的底部设置与外部连通的进气通道,以与料罐内部连通,在固定件的侧壁上开设抽真空接口,以与空腔连通,活动件的下部设置在空腔内部,上部与固定件活动连接,以使活动件相对于固定件上下位移,本发明通过活动件与固定件之间的结合和分开实现抽真空通道的关闭和导通,采用面面接触密封真空通道,不仅操作灵敏方便,而且密封效果很好,不存在漏气的情况,更适合于反复操作。

810

810

0

0

本实用新型提出的测温切换式高温真空烧结炉,包括炉体、感应测温装置、光学测温装置,感应测温装置设置于炉体顶部,光学测温装置设置于炉体内部,所述感应测温装置包括气缸、热电偶,气缸的缸座固定于炉体顶部,活塞杆穿过炉体进入炉膛内部,还在活塞杆上开设通孔,热电偶为细长杆件,热电偶的上端与活塞杆连接,下端穿过通孔,伸入至炉膛内部,将热电偶与活塞杆集成为一体,由活塞杆带动拔插,始终与活塞杆保持相同的同心度,热电偶与活塞杆之间无偏差。

1264

1264

0

0

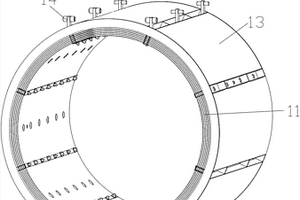

一种热屏隔离式超高温真空烧结炉,包括炉筒及设置于炉筒内部的加热器、热屏、冷却件、隔离件,加热器、热屏、冷却件由内向外依次设置,所述隔离件设置在最外层热屏和冷却件之间,避免热屏与冷却件的直接接触,所述隔离件包括若干框架、若干第一过渡连杆,框架为细长筋板,所述若干筋板间隔立设于最外层热屏表面上,若干第一过渡连杆穿过框架,且不与热屏接触,所述第一过渡连杆与热屏之间可拆卸连接,冷却件覆盖于若干框架上方,且冷却件与框架之间可拆卸连接,本发明中,通过隔离件将热屏、冷却件之间隔离,避免二者的直接面面接触,从而降低热屏与冷却件之间的直接接触,起到了隔离固定连接的作用。

913

913

0

0

一种采用热屏定位装置的高温真空烧结炉,包括炉体、隔热层、加热器及热屏,所述炉体为圆柱体,所述加热器围绕炉体侧壁设置于炉体内部,所述隔热层位于炉体侧壁和加热器之间,所述热屏为两组,分别设置于炉体内部顶部和底部,热屏包括热屏板、热屏定位装置,热屏定位装置包括隔环、定位螺杆及丝套;本发明所采用的热屏定位装置,通过螺杆穿过热屏板和隔环,并在螺杆两端部用丝套固定,丝套可调节范围宽,其端面与热屏板柔性接触,不易损坏热屏板,紧固效果好,被固定的热屏板不易脱落而损坏。

1039

1039

0

0

推拉式组合保温装置及高温真空烧结炉。一种推拉式组合保温装置,包括从内向外依次设置的保温层、外冷却层、加固层、推拉件,外冷却层为包裹在保温层外壁上的夹套层,在夹套层内部填充用于冷却介质,在夹套层的上端和下端分别开设冷却介质流入和流出的口,以通过夹套层与保温层的接触加速保温层的降温,加固层设置在冷却层的外部,保温层与外冷却层固定连接,外冷却层与加固层固定连接,所述推拉件固定设置在加固层的外壁上,推拉件为滚轮,滚轮通过支座与加固层连接,滚轮用于与炉体滑动装配,本发明采用推拉件实现保温装置与炉体的柔性可拆卸装配,避免热屏的损坏,而且还在保温层外部设置外冷却层,从保温层的外部进一步降低其温度,加快保温层的降温速度。

1032

1032

0

0

一种具有热电偶自动拔插装置的高温真空烧结炉包括炉体及设置在炉体上的热电偶自动拔插装置,所述热电偶自动拔插装置设置于炉体上法兰上面,所述热电偶自动拔插装置包括连接法兰、支柱、支架、气缸、缸杆、连接架、夹紧块及热电偶;通过采用热电偶自动拔插装置,避免了人工操作是会造成插入不到位,测温不准确的问题,或者拔出不到位,高温热场损坏热电偶的问题,而且杜绝了热电偶因手工插入和拔出对热电偶造成机械损伤。

北方有色为您提供最新的宁夏石嘴山有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日