全部

964

964

0

0

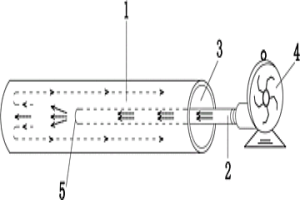

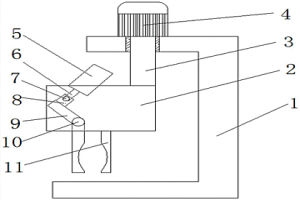

热风清理金属镁还原罐装置,是一种用于金属镁冶金生产中,对还原车间还原炉中,金属镁结晶原体提取收集的主要装置还原罐,进行对粘结杂物清除处理的一种装置,将热风机风口(5)与风管(2)从金属镁还原罐口(3)伸入粘有金属镁结晶原体粘结物和杂物的还原罐体(1)内部,风管(2)的一端与热风动力(4)相链接,开启热风动力(4),用强风对还原罐内壁的金属镁结晶粘结物和其它杂物进行清除干净。

1268

1268

0

0

本发明提供了一种制备超细微高纯难熔金属粉末的方法,属于冶金和材料制备技术领域,包括以下步骤:在蒸发容器内将难熔金属卤化物加热蒸发,使其蒸气压达到0.1‑1atm;将难熔金属卤化物蒸气和高纯氢气输送到反应器内发生均相还原反应,得到难熔金属的超细粉末以及反应尾气;分离反应尾气,收集难熔金属超细粉末并对其进行真空热处理;对经过步骤三处理的难熔金属超细粉末进行表面钝化处理;最后取出金属粉末产物。

1005

1005

0

0

本发明涉及一种利用回收钠还原制备钽粉的副产物制备氟钽酸钾的方法,该方法是将将钠还原制备钽粉的副产物破碎后,加水溶解,过滤,所得滤液加热蒸发,冷却,离心分离得混合盐,然后将该混合盐用于氟钽酸钾的生产。该方法由于混合盐中含有氟化钾,可以有效的提高氟钽酸钾直收率。本发明实现了废旧资源的再利用,减少了环境污染,所生产的氟钽酸钾用于冶金级和电容器级的钽粉的生产。

1208

1208

0

0

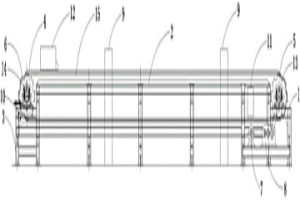

本发明属于一种冶金设备,发明名称为连续浇铸机,包括机头架、机身架、机尾架、模具、机头传动链轮、机头传动主轴、机尾传动链轮、机尾传动轴、电机、减速器、传动链条、冷却装置、脱模剂喷涂装置、脱模装置和浇铸口;机头架、机身架和机尾架为长方形钢架结构,机头架、机身架和机尾架依次固定连接在一起;机头架的两侧安装轴承座,机头传动主轴和机头架两侧的轴承座配装,机头传动主轴的两端安装机头传动链轮;本发明结构简单,各部件都能够单独拆卸更换,便于维护,从根本方法上解决了人工破碎的诸多问题,能为冶金企业带来巨大的经济收益。

1225

1225

0

0

一种低含量钨矿制备钨铁合金的新方法,属于冶金技术领域,特别涉及铝热法制备钨铁合金和电弧加热精炼脱钨,包括:铝热法制备钨铁合金和电弧加热精炼喷铝贫渣二个步骤。本发明利用铝热法和电弧加热喷铝,具方法简单,能耗低,成本低,氧化钨收率高的特点。

1069

1069

0

0

本发明涉及一种利用喷粉技术制备多元合金的方法,通过向精炼炉内加入孔隙状多元合金复合烧结料、块状除尘粉、工业废渣、兰炭,直至炉内原料全部熔融后采用喷粉的方式通过插入到炉内的金属输料管道向合金溶液中加入除尘粉,除尘粉全部熔炼到金属溶液后,对合金液采样化验,与设计的合金成分比较后,进一步根据元素含量要求加入相应质量的除尘粉、工业废渣等物质,直至熔炼的多元合金化学成分达到设计的合金成分为止。本发明通过喷粉的方式制备多元合金,充分利用了冶金行业回收的除尘粉以及含金属元素的工业废渣,同时又发挥了人工造渣剂的作用,使得合金溶液液面上方形成较厚的渣层,在喷粉过程中抵挡金属液的翻滚和飞溅。

840

840

0

0

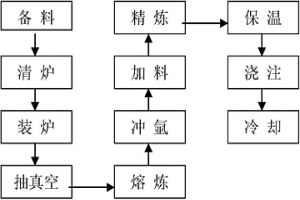

本发明涉及一种铸造纯铍锭用铍珠熔炼提纯方法,该方法是在真空熔炼炉中完成铍珠的熔炼、保温熔清和浇注。本发明铸造纯铍锭用铍珠熔炼提纯方法采用真空熔炼法,通过1.采用大、小铍珠搭配配料、分步加料的方式,保证铍珠顺利熔化而产生“架桥”现象;2.在铍珠剧烈熔化反应时向炉内冲惰性气体增压,使金属液的喷溅得到抑制,同时用倾斜坩埚的方式,确保已熔金属液接触到上部结壳部分,使其熔融;3.在熔融后保温一定时间,确保铍珠完全熔化,使低熔点的杂质和气体充分挥发和造渣。本发明易于取得适合于粉末冶金工艺中制屑工序需要的高纯度铸锭,操作容易实现,可兼做废金属回收,防护设施相对简单易行。

860

860

0

0

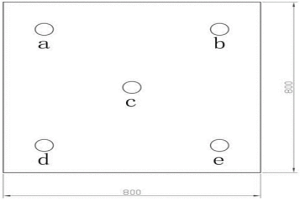

本发明提供了一种大截面矿热炉用炭块生产方法,属于炭块生产技术领域。本发明通过添加2,4‑2硝基甲苯作为添加剂来调节糊料的塑性,保证糊料塑性柔而不结、散而不干,保证炭块内外理化指标的均一。

787

787

0

0

一种高温高比强度铌合金及其制备方法,合金主要成分如下表所示:。本发明采用粉末冶金的方式进行配料烧结,可以有效保证合金成分的均匀性;铸锭组织的优化,达到高温合金的加工的技术要求;高温铌合金的成分配比、铸锭方法可以保证生产出有利于加工的铸锭,达到最终合金的使用性能,具有很好的经济价值和社会价值。

1169

1169

0

0

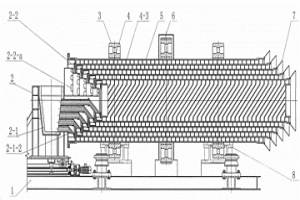

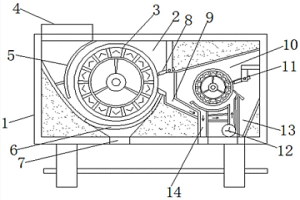

本发明是一种旋筒式风冷浇铸机,涉及冶金、冶炼熔液浇铸技术领域。主要有机体(5)、旋筒(4)、多头螺旋(4-3)、移动浇车(2)组成。其目的是利用数层旋转的滚筒和旋筒上的多头螺旋,将熔液分割成设定体积的颗粒,在旋筒转动中,使熔液沿螺旋线滚动,在滚动中熔液凝固成形,风冷气流连续沿螺旋线输入,使熔液、或高温颗粒的滚动面连续不断的受到风冷气流的冷却。在实现冶炼熔液颗粒浇铸同时,提高浇铸颗粒表面致密度。用于铁合金产品成形、可消除由人工破碎造成的物质损耗,增强抗分化能力。用于金属、有色金属异形锭、孕育块的浇铸可极高的提高生产力。

1208

1208

0

0

一种保温型微孔电炉炭块的制备方法,包括原料准备、配料、干混、湿混、成型、焙烧步骤,其中,干混的操作是先将冶金焦加入混捏锅里,再将煅烧无烟煤、碳化硅、硅粉加入至混捏锅中,启动搅拌,以将干粉料搅拌至混合均匀;湿混的操作是将粘结剂、单甘脂加入至混捏锅的干粉料内,继续搅拌至混合均匀,形成糊料,成型是将糊料出锅后晾凉,再将晾凉后的糊料注入至成型模具内,使用液压机对糊料进行挤压,形成生坯炭块,再将生坯炭块置于0‑40℃的水中冷却3小时以上定型;焙烧,形成微孔炭块;本发明在原料加入了冶金焦,且加入方式是与原料预先混合在成型,这种方式保证了冶金焦能够均匀分布于炭块内部,从而降低炭块的导热性。

917

917

0

0

本发明提供了一种冷压型焦用水溶性黏合胶粉的制备及其使用方法,涉及粘合剂技术领域,该冷压型焦用水溶性黏合胶粉按重量份数计,包括:悬浮分散剂5‑10份、助催化剂0.5‑5份、缓冲剂0.1‑0.2份、主料40‑55份、辅料30‑45份、主催化剂4‑10份、稀释剂3‑5份、反应终止剂0.1‑0.5份和催干剂2‑5份。通过原料之间的合理配比,最终制备得到的黏合胶粉,绿色环保,使用方便且用量少,水溶黏度高,压制的型焦品质高、化学活性好,可广泛适用于电石、冶金或化工煤气等行业焦粉、铁粉、锰粉、除尘灰等冶金粉末的回用,降低企业生产成本。应用其生产出的型焦品质高,单球冷抗压强度达到750‑1000N,热机械强度500‑800N,耐高温>1000℃不散不粉;同时也适用于其他各类煤种、铁粉、锰粉、除尘灰等冶金粉末。

1057

1057

0

0

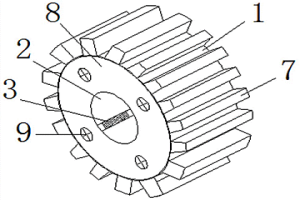

本实用新型公开了一种粉末冶金震动齿轮,包括安装座,所述安装座的内部设有通孔,所述通孔的内部两侧对称焊接有限位凸起,所述安装座的内部位于通孔的外侧等角度设有四组螺纹连接孔,所述安装座的表面设有限位卡槽,所述限位卡槽的内部活动连接有限位块,所述限位块的端部一体式设有卡齿,所述安装座的一侧通过螺栓固定安装有端盖,且端盖的中间部位也设有通孔,所述螺栓的端部与螺纹连接孔螺纹连接。该装置结构设计简单合理,操作方便,便于更换,降低制造成本,减少能源消耗,安全稳定,适用范围广,有利于推广和普及。

1000

1000

0

0

本发明公开了一种提高富锰渣冶炼锰烧结矿冶金性能的方法,该方法包括:以低锰高铁粉矿与除尘灰为原料参配之后进行处理,进过处理的原料加入富锰渣炉进行富锰渣冶炼,通过带式机或竖炉烧结锰烧结矿或锰矿球团,解决大容积富锰渣炉烧结矿物化指标,提高富锰渣炉烧结矿利用率,从而解决富锰渣炉锰矿烧结的配比增加炉况结瘤的瓶颈,同时开发利用贫锰粉矿的烧结再利用。在实际使用中,该方法可以消耗大量的低锰高铁粉矿,同时消耗大量的除尘灰,不仅可以为企业带来大的经济利益而且对资源回收再重复利用效果明显,与此同时减轻除尘灰的处理难度,减少对环境的污染。

769

769

0

0

本发明是一种粉末冶金用钽和/或铌粉末,钽粉和/或铌粉的氧含量不高于1500ppm,氮含量不高于200ppm,钽粉的比表面积不大于0.15m2/g,松装密度在3.5~7.0g/cm3范围内,铌粉比表面积不大于0.30m2/g,松装密度在2.0~4.0g/cm3范围内。其生产步骤包括:(1)把原料钽和/或铌粉末原料压制成坯条;(2)真空烧结压制的坯条;(3)将烧结坯条氢化制粉;(4)将氢化的钽和/或铌粉末加入还原金属进行脱氧、脱氢热处理;(5)将热处理后的钽和/或铌粉末进行酸洗、水洗、烘干。

957

957

0

0

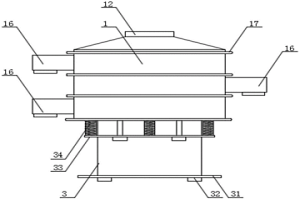

本实用新型公开了一种冶金用振动装置,包括装置主体的下端焊接有底桶,所述底桶的下端焊接有底环,所述底环的下端焊接有支脚,所述底桶的内部通过焊接的圆环焊接有圆板,所述圆板的内侧焊接有限位板,所述限位板的内部卡接有振动电机,所述圆板的外侧焊接有多个边板,所述底桶的中部位置焊接有固定环,所述固定环的上端与装置主体下端焊接有多个弹簧,并且不会存在粉尘进入弯口处的情况发生,降低了后续清理工作进行的难度,使用起来更加方便,筛分速度更加快,降低了工作的能耗,等量的情况下本装置较之传统的结构使用起来更加方便快速,节约了时间和能耗。

858

858

0

0

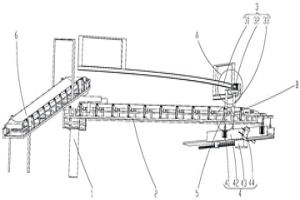

一种冶金原料配料装置,涉及硅石生产技术领域,包括定位部件、传送带、驱动引导部件、布料部件、高度调节部件,定位部件垂直固定设置在地面上,传送带的入口端与定位部件的上部活动连接,驱动引导部件设置于传送带出料端上方,驱动引导部件包括半圆弧导轨、转动驱动件、连接架,半圆弧导轨固定设置在传送带上方,连接架底部固定设置在传送带上,转动驱动件固定设置于连接架上端,布料部件设置在传送带出料端底部,布料部件包括缓冲连接件、布料槽及伸缩布料件,布料槽设置在传送带出料端的正下方,缓冲连接件固定设置在布料槽的两侧,高度调节部件固定设置在传送带上,伸缩布料件设置在布料槽底部,提高了生产效率,保障了生产安全。

879

879

0

0

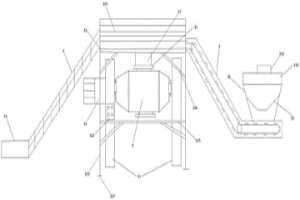

本申请公开了一种粉末冶金的上料装置,包括:混合机,混合机安装于两个立柱之间,其中一个立柱上安装有驱动电机和控制面板,混合机的上方设置有上料平台,上料平台包括位于混合机上方的底板、位于底板第一侧和第二侧的防护栏以及位于底板底部的支架,底板上设置有下料孔,下料孔上套接有下料管,下料管与混合机的进料口可拆卸设置,底板的第三侧设置有人梯,底板的第四侧设置有刮板提升机,刮板提升机的卸料口安装于下料孔处。该上料装置解决了现有技术中人工上料不但费时费力,并且存在较大的安全隐患的问题。

893

893

0

0

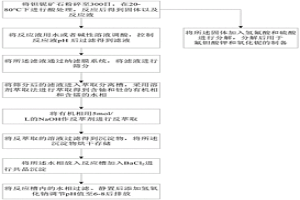

本申请公开一种钽铌湿法冶金废水处理方法,包括:将钽铌矿石粉碎至300目,在20‑80℃下进行酸处理,反应后得到固体以及反应液;将固体加入氢氟酸和硫酸进行分解,分解后进行氟钽酸钾和氧化铌制备工艺;将反应液用水或者碱性溶液调酸,使得反应液pH值为1‑1.5后过滤得到滤液;将滤液通过纳滤膜系统,将滤液进行筛分;将筛分后的滤液进入萃取分离槽,采用溶剂萃取法进行萃取得到含铀和钍的有机相和含镭的水相;将有机相用5mol/L的NaOH作反萃剂进行反萃取;将反萃取的溶液过滤得到沉淀物,将沉淀物烘干存储;将水相放入反应槽加入BaCl2进行共晶沉淀;将反应槽内的水相过滤、静置后添加氢氧化钠调节pH值至6‑8。

1221

1221

0

0

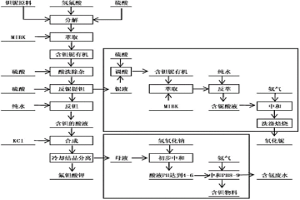

本发明涉及一种在钽铌湿法冶金过程中减少氨气使用量的方法,该方法1、首先在含铌的酸液中加入浓硫酸,降低含铌的酸液的酸度,在经过采用MIBK萃取、反萃取、氨气中和等制备氧化铌产品;2、由于含钽的酸液采用结晶和过滤工艺分离提取氟钽酸钾,致使一部分的氟钽酸留在了母液中,在以往的工艺中必须利用氨气中和回收,造成了大量的含氨废水,本发明则采用部分碱性物质(氢氧化钠,氢氧化镁,氢氧化钙等)代替氨气,加入到含有氟钽酸溶液的母液中,然后再用氨气中和。通过上述两种措施,本发明最终达到了降低氨气消耗,降低含氨废水排放的目的。

838

838

0

0

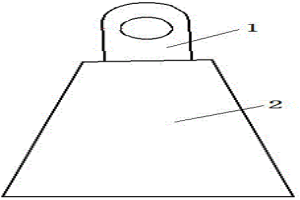

本实用新型涉及一种提铁,属于冶金、机械领域,尤其涉及一种冶金用的复合提铁;技术方案:一种冶金用的复合提铁,包括提铁环和本体两部分,所述提铁环和本体由铸铁芯和熔砂层构成,所述本体的铸铁芯表面有熔砂槽,所述熔砂槽内充满熔砂层,所述熔砂层均匀复合于铸铁芯外层,外表面光滑平整;有益效果:通过在提铁外表面符合一层熔砂层,不仅保护本体铸铁芯不被高温熔化,解决了提铁本体耐热性差的问题,而且也大幅降低原材料成本;同时熔砂层在提铁本体表面呈现内嵌式交错复合,机械结合紧密,隔热效果更好,延长提铁的使用寿命,实践证明,复合提铁的使用寿命是原提铁的至少三倍。

1220

1220

0

0

本实用新型公开了一种冶金用夹持装置,包括安装座,所述安装座的上端安装有伺服电机,所述伺服电机的输出端贯穿安装座的顶部设有转轴,所述转轴的下端焊接有安装板,所述安装板的下端中部设有定夹持板,所述安装板的左侧设有开口槽,所述开口槽的内部上侧倾斜安装有气缸,所述气缸的输出端设有气缸杆,所述开口槽的内部下侧通过第一销轴连接有动夹持板,所述动夹持板的上端设有连接板,所述连接板通过第二销轴连接于气缸杆,本实用新型结构简单,操作容易,节省人力,工作效率高,通过气缸带动气缸杆伸出,使得动夹持板在第一销轴的作用下,动夹持板的下侧夹持部向定夹持板靠近,从而使得动夹持板与定夹持板一起将冶金产品夹持住。

871

871

0

0

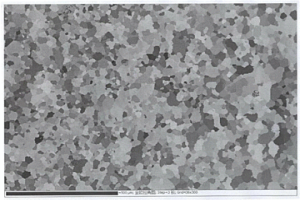

本发明涉及半导体用高纯钽靶材的粉末冶金制备方法,尤其是一种用粉末冶金法制备高性能钽靶材的方法。其特点是,包括如下步骤:(1)将要烧结的钽粉末装入模具中;(2)将模具放入电火花烧结炉中对粉末进行放电等离子烧结;(3)烧结结束后,冷却至不超过160℃后出炉,脱模;(4)对得到的钽靶坯机械加工成所需尺寸即可。采用本发明的方法可以得到粒度均匀、无织构的内部组织,提高靶材性能,本发明方法还具有烧结温度低,可快速烧结出致密钽靶材,靶材内部晶粒均匀细小,无择优取向等特点。

1036

1036

0

0

本申请公开了一种冶金棒条的降温装置,包括:平行梁,平行梁上滑动安装有移动天车,移动天车的底部设置有电葫芦,电葫芦的底部可拆卸连接有链绳,链绳的下端固定连接有吊运装置,吊运装置包括横杆,横杆的底部等距离设置有多个固定环,固定环的下方设置有降温池,降温池包括水冷池和风冷池,水冷池的一端设置有进水装置,水冷池的底部设置有出水管,风冷池内安装有多个风机。该装置解决了现有技术中冶金中的弹簧钢、圆棒等棒条由于尺寸较长,现有利用切削液或者冷风降温,降温效果较差,降温时间长的问题。

915

915

0

0

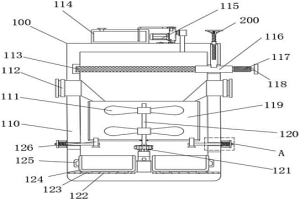

本实用新型公开了一种冶金用废渣回收装置,包括箱体,所述箱体的内腔左部设有一级筛选区,所述箱体的内部且位于进料口的下方设有挡料板,所述一级筛选区的下方设有磁性网,所述一级筛选筒的右上方通过支架固定有刮板,所述二级筛选区内设有二级筛选筒,所述过滤通道的弯折处设有鼓风机,所述二级筛选区的右部设有精料通道,所述一级筛选筒和二级筛选筒的内壁均设有磁铁。该冶金用废渣回收装置,通过两次筛选,可大大提高回收后的废渣精度,提高回炉重新利用的质量,磁性网的设置,不影响排渣,而且磁性网可将可利用废渣充磁,方便吸附在一级筛选筒表面,鼓风机的设置,可将一次过滤后的废渣吹入二级筛选区内进行二次筛选。

851

851

0

0

本发明涉及一种大松装冶金级钽粉的制造方法。其特点是,包括如下步骤:(1)取钠还原冶金级钽粉或者电容器用钽粉;(2)将钽粉用等静压成型压制成钽条;(3)对得到的钽条进行破碎过筛,得到松装密度在3.0‑5.0g/cm3之间的钽粉;(4)对得到的钽粉进行降氧;(5)对得到的钽粉进行酸洗除杂、烘干和过筛,得到松装密度在3.5‑5.0g/cm3之间,氧含量小于800ppm,D90<80μm的大松装冶金级钽粉。本发明的优点是:1)降低生产过程中使用氢气的风险。由于避免了氢气的使用,降低了生产过程的风险。

北方有色为您提供最新的宁夏石嘴山有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日