全部

751

751

0

0

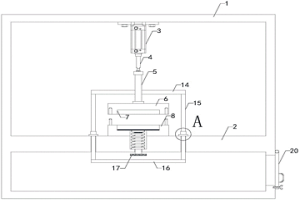

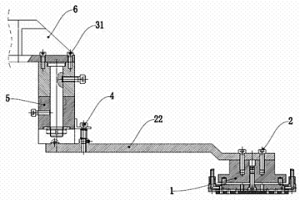

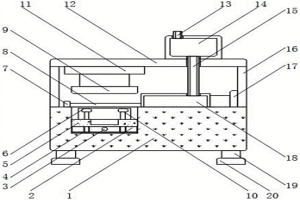

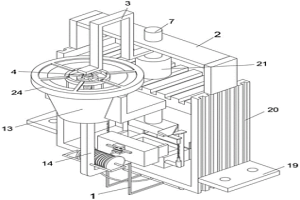

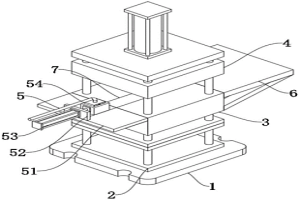

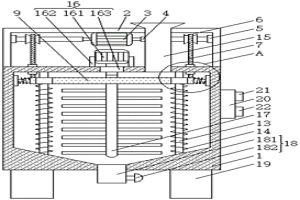

本实用新型涉及一种使用电磁加热的粉末冶金模具,包括阴模本体(1)和阳模本体,在阴模本体(1)底面镶嵌电磁加热系统(2),电磁加热系统(2)通过金属导线(21)与电源连接,阴模本体(1)中间设有一中模(11),其特征在于:在中模(11)开口处设有脱模导角(12)。本实用新型由于在使用电磁加热的粉末冶金模具的中模开口处设有脱模导角,该脱模导角可以降低压坯从模具脱出过程中因弹性释放而产生的巨大剪切力,此剪切力是导致压坯产生横向裂纹的主要原因,因而保护了生坯不发生裂纹。

809

809

0

0

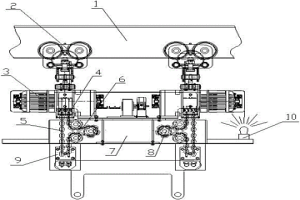

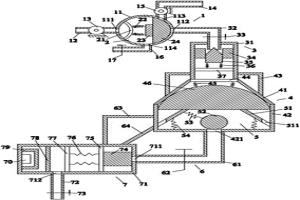

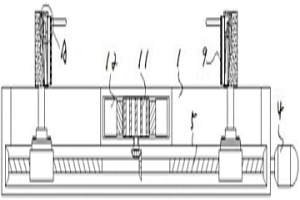

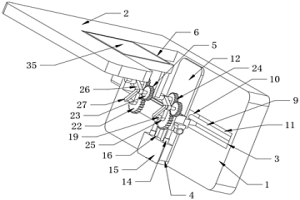

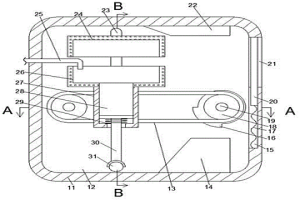

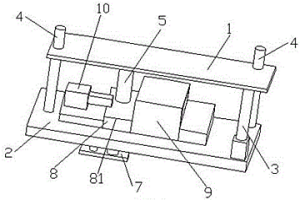

本实用新型提供一种粉未冶金整形机齿轮整形机械手,包括送料底板,送料底板上固定有进料道、推料装置和送料装置;推料装置位于进料道的出口端,推料装置包括挡料板、推料气缸和推块;送料装置位于推料装置的出口端,送料装包括送料气缸、滑块、挡片和齿条,送料气缸垂直于所述推料气缸,滑块固定安装在送料气缸的输出轴上,齿条和挡片平行设置在滑块上,且齿条和挡片之间形成用于卡设齿轮的容纳腔,当滑块运动至上止点时,容纳腔位于推料通道的出口端;当滑块运动至下止点时,容纳腔位于模腔的正上方;挡片通过扭转弹簧转动地安装在滑块上,齿条的入口端设有倒角。本实用新型粉未冶金整形机齿轮整形机械手能自动进行进料、定位和出料,且安全系数和生产效率高。

1136

1136

0

0

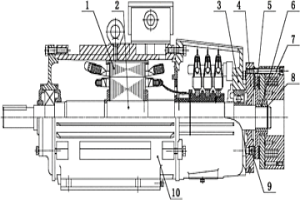

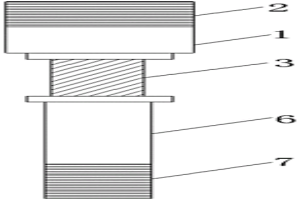

本实用新型公开了一种压缩机用粉末冶金铁芯转子,包括设置在中心处的转子铁芯、以及设置在转子铁芯外部的磁钢组,所述磁钢组与转子铁芯固定连接。通过在一体成型的粉末冶金转子铁芯表面贴设分段斜极磁钢的结构,简化了转子分段斜极结构,降低了模具成本及装配工艺难度,改善齿槽转矩,降低转矩脉动,削弱谐波磁场,同时提高转子尺寸精度,提高转子结构的多样性,有效改善电机振动噪音,提高电机运行稳定性。

820

820

0

0

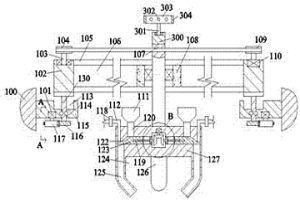

本实用新型涉及一种新型自动化冶金蚀刻装置,一种新型自动化冶金蚀刻装置,它属于金属回收技术领域。本实用新型包括筒体、支撑框架和两个浇注机座,筒体上有进料口、出料口、排液口和出气口,筒体固定在支撑框架上,支撑框架与浇注底座接触,两个浇注机座内均设置有至少一个液压千斤顶。本实用新型结构合理,成本低廉,节能环保,稳定可靠,高效安全。

950

950

0

0

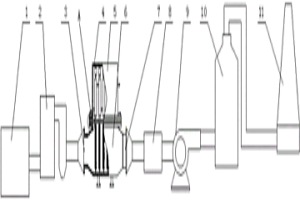

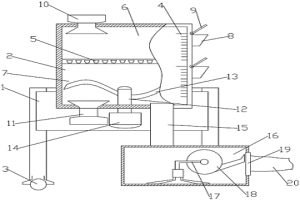

一种高效的冶金电炉排烟除尘装置,包括抽气装置、第一过滤装置、第二过滤装置、第三过滤装置、滚球装置、管道装置及第四过滤装置,抽气装置包括第一框体、抽气管、第一风机、第一管道、第一水泵、第二管道、第一阀门,第一过滤装置包括第一过滤网、第一弹簧、第一顶靠块及第一海绵块,第二过滤装置包括第二框体、第三管道、第二阀门、定位环、移动柱、第二弹簧、第二过滤网,第三过滤装置包括第三框体、第四框体、第一支架、第三过滤网、第三弹簧,滚球装置包括第一斜杆、第四弹簧、第五弹簧及堵塞球,管道装置包括连接管、第三阀门、第二支架,本实用新型能够对冶金电炉产生的烟气进行彻底的除尘净化,防止其直接排放对环境造成的污染。

1001

1001

0

0

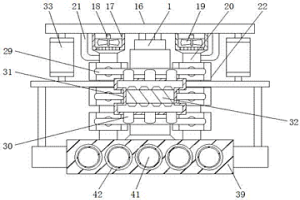

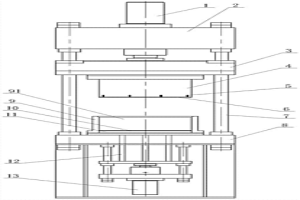

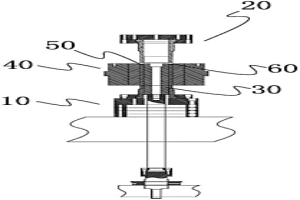

本实用新型提供了一种洗衣机转矩轴套的粉末冶金模具,其包括成型部分和压制部分,所述成型部分的芯棒的顶部外侧环绕顶部设置有中模,中模和芯棒之间留有成型空隙,中模的上部固定有中模逃粉垫,中模逃粉垫靠近芯棒的一端设置有倾斜面;成型空隙的底部环绕芯棒依次设置有下内冲和下外冲;所述压制部分包括压机压头,压机压头的中部为圆形中空部,圆形中空部的内部设置有上内冲,上内冲从上外冲压垫的中心穿出,上内冲伸出上外冲压垫的部分环绕设置有上外冲,上外冲的顶部固定在上外冲压垫的底部。利用该粉末冶金模具生产出来的洗衣机转矩轴套具有尺寸准确,精度高等优点。

835

835

0

0

本发明公开了一种铜钴合金和钴盐矿料的联合冶金工艺,包括有以下步骤:(1)铜钴合金电解,得到电解液、阳极泥、阴极铜;(2)开路电解液,往电解开路液中加入钴盐进行酸溶并浸出,将钴盐浸出液进行高压除铁处理,得到除铁后液和铁渣,往除铁后液中再次加入钴盐进行酸溶并浸出,浸出液依次萃取得到铜和钴;(3)将阳极泥进行焙烧,得到焙烧渣和二氧化硫,将焙烧渣浸出得到浸出液,浸出液萃取铜后形成萃余液和反萃富液,萃余液萃取得到钴,反萃富液电积得到铜。该冶金工艺具有生产成本低、环保安全、有价金属回收率高等优点。

1271

1271

0

0

本发明公开了一种物理冶金包覆法银氧化锡的制备方法,它以银粉、锡氧化物粉、添加物合金粉为原料,经过混粉、烧结、氧化工艺制备成添加物包覆的氧化锡粉,然后与银粉混合,制成银氧化锡粉末,后经经压锭、烧结、挤压,最后进行拉拔或轧制,制备成触点材料成品。该发明具有添加物分布均匀,氧化锡颗粒均匀稳定,保证了触点材料电性能均匀稳定,加工性能良好等特点。该发明工艺简单、适合大批量生产,制备的银氧化锡产品可广泛用于继电器、接触器以及断路器中。

716

716

0

0

本实用新型涉及金属粉末冶金轴承技术领域,具体涉及一种具有自动出料功能的金属粉末冶金轴承用模具装置,包括工作台,所述工作台的上表面固定连接有滑动块,滑动块的外表面滑动连接有滑动箱,工作台的上表面固定连接有两个第一支撑板,两个第一支撑板的上表面共同固定连接有第二支撑板,第二支撑板的上表面固定连接有储存箱,储存箱的上表面固定连通有进料管,储存箱的底端固定连通有出料管,每个第一支撑板的左侧面均固定连接有第一液压杆,本实用新型通过设置有滑动箱,可以配合第一液压杆和滑动块,实现推动滑动箱完成自动化填料的效果,起到自动化填料进行材料挤压塑形的作用,避免人工进行给第二压力板填料,造成费时费力的问题。

808

808

0

0

本实用新型公开了一种防错位的冶金提炼炉用压焊软连接,包括:承载平台,其呈长方体结构横向放置于工作台上方,所述承载平台的内部上下两层分别开设有牵引槽和导向槽;导向螺纹杆,其横向贯穿设置于承载平台内部的导向槽内,所述导向螺纹杆的右端固定连接于电机的输出轴端部;夹持竖板,其竖向对称贯穿设置于承载平台的内部,所述夹持竖板的内侧壁均贯穿设置有受力板;主动齿轮,其贯穿设置于承载平台内部牵引槽中部,所述牵引槽的内部左右两侧均滑动设置有从动齿条。该防错位的冶金提炼炉用压焊软连接,通过承载平台内部底面的导向螺纹杆带动左右两侧导向滑块带动夹持竖板对工件进行夹持之后,通过导电板进行通电加热之后实现压焊。

1142

1142

0

0

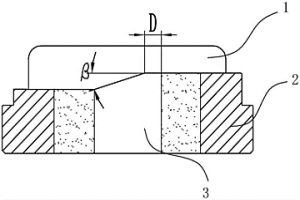

一种粉末冶金锥形产品的装粉结构,包括装粉靴和阴模,其特征在于:所述阴模的上部以及装粉靴的下部成型为与锥形产品相对应的具有锥度的结构,当装粉靴移动到阴模上方的中心位置时,阴模与装粉靴所形成的型腔上端宽度与锥形产品的上端宽度一致,型腔的倾斜角度β为锥形产品的倾斜角度α的1/3~2/3。装粉靴与阴模均设计成与产品相对应的有锥度的形状,这样装粉结构能实现将原材料粉末按照要求均匀的装入阴模内,解决了常规装粉机构对于此类产品装粉不均匀的问题。本实用新型结构简单合理,适用于有较大角度的锥形类制品件的粉末冶金装粉。

696

696

0

0

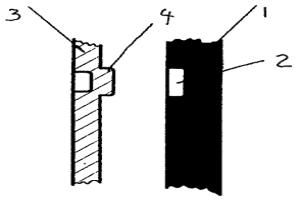

一种粉末冶金摩擦块烧结定位结构,它包括有由粉末冶金材料制成的粉片上制作有至少一个凹陷,而在固定定位的钢芯板上相应位置制作有与凹陷相配合的凸起,在粉片装入时,将钢芯板上的凸起卡入于粉片上的凹陷内,且凹陷与凸起的形状为一一对应的各种形状,从而使本实用新型具有结构简单,安装使用方便,生产的产品有外观质量好,生产效率高等特点。

957

957

0

0

本发明公开了一种冶金工用耐高温过滤快速冷却装置,包括熔炼炉和提取筒,所述熔炼炉的上方安装有热流管,且熔炼炉的左右两侧均设置有风机腔,所述提取筒的内壁设置有膨胀压球,且提取筒分别位于热流管的左右两侧。该冶金工用耐高温过滤快速冷却装置通过熔炼炉的设置,使冶炼金属能够在装置中得到较好的熔炼处理,利用预熔腔中的波形加热板对冶炼金属进行预熔加热处理,利用波形加热板内部的电热丝网通电产热,为金属提供热量,利用波形加热板的波形结构,使热量散布更加均匀,提炼腔对金属进行集中的熔炼热处理,利用加热网通电产热的特性保证提炼腔内部温度处于较高水平,利用分隔设置的套筒和电热轴使金属均匀受热。

956

956

0

0

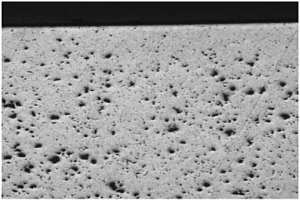

本发明涉及冶金级单晶以及类单晶硅的绒面制备方法,所述方法包括常规制绒过程,所述方法还包括在所述常规制绒过程之前设置有预处理过程。本发明的方法通过在常规制绒过程之前设置预处理过程,添加碱性物质和氧化物的方法,对于杂质含量高,表面状况复杂的冶金级硅的单晶以及类单晶硅片,获得的绒面效果均匀,清晰,反射率可从14%降到8%,全片硅片反射率的均匀性可达+/-2%。

998

998

0

0

本发明公开了一种粉末冶金零件的制备装置及其制备方法,包括安装板和置物板,所述安装板的表面固定连接有置物板,所述安装板的侧壁固定连接有横向调节装置,所述安装板的表面滑动连接有纵向调节装置,所述横向调节装置与纵向调节装置固定连接,所述置物板的下方设置有转动调节装置,所述转动调节装置与纵向调节装置固定连接,所述置物板的表面配合安装有接料板,所述接料板与转动调节装置转动安装,所述横向调节装置包括电机箱、第一伺服电机、丝杆、活动块和矩形槽,此粉末冶金零件的制备装置无需人工辅助操作,便于进行下料,且能够输送至不同的位置,具有适应性和实用性。

1071

1071

0

0

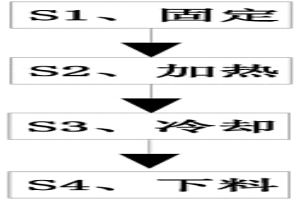

本发明涉及一种粉末冶金刀具制造热处理方法,包括工作台、固定装置、盛水箱、移动装置和加热装置,所述的移动装置包括圆形块、圆形筒、限位圆板、推动杆、弧形夹紧板、压缩弹簧和旋转架,本发明通过设置的工作台、固定装置、盛水箱、移动装置和加热装置的配合,首先将盛水箱内注入冷水,当注入冷水之后,此时将需要进行热处理的粉末冶金刀具批量放置到移动装置上,通过移动装置对其进行快速夹紧固定,使得机械在进行热处理时的工作效率提高,此时利用设置的固定装置和移动装置的配合,可以针对不同形状的刀具进行热处理,提高了机械在进行热处理时的适用性。

1063

1063

0

0

本发明涉及冶金设备领域,具体的说是一种可自动传输且具有防堵功能的粉末冶金设备,包括支撑定位机构,所述支撑定位机构的内部固定安装有传动接触装置,所述传动接触装置包括U型连接杆、螺纹压杆、L型挤压杆、第一连接绳、按压柱、限位弹簧杆、封闭横板、L型气缸和山字型插杆,所述U型连接杆固定连接在按压柱的侧端顶部,所述螺纹压杆固定连接在U型连接杆的底端,所述限位弹簧杆固定连接在按压柱的底部两端,所述L型气缸滑动插接在限位弹簧杆的底端,所述封闭横板滑动插接在L型气缸的侧端内部。通过传动接触装置与支撑定位机构的设置,实现了可防止金属屑结块堵塞和自动传输和卸料一体化的工作。

855

855

0

0

本发明公开的一种粉末冶金批量化生产固定销的制作设备,包括冶炼箱,所述冶炼箱内设有制作腔,所述制作腔内设有转动连接有左右对称的传动轴,所述传动轴上设有前后对称的带轮,本发明通过气动导轨与带传动结合,将完整的带传动过程拆分为接收粉末‑成型‑取件‑复位四阶段,在封闭且紧凑的空间内实现粉末冶金制作固定销的过程,有效避免输送带模式下粉末因为气体流通震落带来的损耗,降低工时和材料耗费,并利用可活动封闭的暂存空腔,在封闭转化为成型空间后自动填平,自动实现物料的平均填充并制作,满足全自动化生产模式。

703

703

0

0

本发明公开了粉末冶金液压机,包括顶板、底板、中间板和立柱,顶板、底板通过立柱固定连接,中间板在顶板的下方由主油缸推动作上下方向的升降动作,主油缸安装于顶板上,中间板的底部表面固定安装成型上模,底板的顶部表面固定安装成型下模,成型下模具有向内凹进的成型模腔,压制工作时成型上模进入到成型模腔,其特征在于:成型上模的底部端面设有上钢板并固定安装耐高温磁铁,上钢板通过耐高温磁铁磁性吸附在成型上模的底部端面;当工件压制完成后成型上模离开成型模腔时,上钢板与耐高温磁铁之间的磁性吸附力要小于上钢板与工件之间的粘附力。本发明用于粉末冶金工件的压制,既防止粘料又防止扬尘,提高效率并更好保证工件质量。

1145

1145

0

0

本发明涉及一种具有致密化表面的铝基粉末冶金零件的制备方法,采用了专门用于挤压零件外表面的挤压阴模和挤压零件内表面的挤压芯棒,并辅以能将零件进行夹紧的上冲模具及下冲模具,配合更加具体的挤压步骤,使用时,零件固定不动,移动相应的挤压模具完成挤压,这样的方式可以避免挤压完毕出模后零件以出现裂缝的缺陷;与现有技术中在烧结步骤后进行表面塑性致密化处理时所需要的能量相比,本发明可以以较小的挤压余量得到较大的变形深度, 且显著降低了能量需求,降低了生产成本,提高了致密化程度,挤压后产品整体密度可超过2.75g/cm3,产品表面相对密度可以达到99%以上,致密层覆盖率高,从而使铝基粉末冶金零件具有耐磨性好、强度高的优点。

1123

1123

0

0

一种粉末冶金摩擦材料自动模压成型工艺,该工艺采用在粉末冶金结构零件自动压机上装置有摩擦材料专用模架,并利用该摩擦材料专用模架压制扇形摩擦片和摩擦块;所述的扇形摩擦片和摩擦块的弦长在205mm以下;所述的扇形摩擦片和摩擦块的成份配比为Cu 65~78,Sn 4~8,Pb 0~8,Fe 0~10,Zn 0~7,C 2~15,SiO2 (ZrSiO4) 3~8;本发明与现有技术相比,具有性能稳定、生产效率高,环境整洁等特点。

766

766

0

0

本实用新型公开的一种粉末冶金整形机的送料装置包括底座,底座的上端安装有整形机本体,整形机本体的下端设置有下模具,整形机本体中位于下模具的上方设置有上模具,整形机本体的左端设置有送料机构,整形机本体的右端设置有承料板。该粉末冶金整形机的送料装置通过输料管输送粉末进入过滤盒中,利用滤板对杂质和凝结块进行过滤处理,从而粉末进入储料盒中储存,利用驱动气缸推动储料盒移动,使得储料盒在耐磨条上滑动,从而出料口和凹槽相互适配,粉末经过出料口流入凹槽中,实现送料,同时利用储料盒储存每次需要送入的粉末量,方便剂量的控制,提高了实用性。

743

743

0

0

本实用新型涉及粉末冶金芯棒技术领域,尤其为一种高强度粉末冶金芯棒模具,包括芯棒头段、可变限位柱、芯棒底段以及限位座,所述芯棒头段外围顶端设有第一紧固螺纹,所述芯棒头段底段固定连接有可变限位柱,所述可变限位柱顶端固定安装有限位座,所述限位座顶端固定连接有固定卡座,所述可变限位柱底段固定连接有芯棒底段,所述芯棒底段外围底端设有第二紧固螺纹,整体装置结构简单,主要部件采用高硬度合金材质,使整体装置更加坚韧,使用效率高且更加耐磨,同时可进行选择性更换损坏部位节省维护成本,且可自由调整装置整体长度使其利用率更高,具有一定的推广价值。

882

882

0

0

一种粉末冶金轴套标识压印机构,包括下模、活动地位于下模上方的上模、活动地位于下模中的芯棒、活动地位于下模外侧的压制阴模及活动地位于下模顶端的标识插件。如此能够在粉末冶金轴套上压印产品标识且能够实现多种产品标识、工作效率高、设备成本低。

1032

1032

0

0

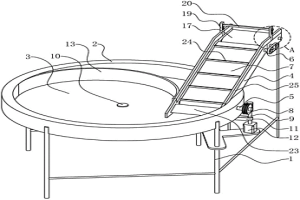

本申请涉及粉末冶金的领域,尤其是涉及一种粉末冶金压力机收料装置,包括支架、设在支架上的圆筒、转动嵌设在圆筒内的转盘、设在转盘上方且朝向转盘向下倾斜设置的两个第一安装板、转动连接在两个第一安装板之间的第一辊轮和第二辊轮、转动套设在第一辊轮和第二辊轮之间的第一传输带,以及设在支架上用于同时驱动第一辊轮和转盘旋转的驱动机构;支架上还设有用于将工件从压力机出料口传输至第一传输带上的水平传输机构,水平传输机构的上方设有用于阻挡工件并使其倾倒的限位杆。相比于现有技术,本方案改变了工件收集到转盘上的方式,取消了工件与滑板之间的摩擦,减少了工件在收集阶段所受的质量影响。

811

811

0

0

本实用新型公开了一种新型粉末冶金用原料混合装置,涉及混合装置技术领域,其包括壳体,所述壳体的上表面与机箱的下表面固定连接,所述机箱内壁的上表面固定连接有第一电机,所述第一电机的两个输出轴分别与两个转轴的相对面固定连接,所述转轴外套接有第一轴承。该新型粉末冶金用原料混合装置,通过壳体、进料管、第二开关、第一电机、转轴、绳盘、绳索、支撑圈、第二弹簧、伸缩装置、毛刷和滑套之间的相互配合,从而不需要工作人员使用专用工具对壳体进行清理,而且还不会因为上次使用时壳体内的原材料与此次的原材料混合从而对生产出来的材料带来影响,从而给工作人员的工作带来了方便,提高了搅拌混合装置的实用性。

801

801

0

0

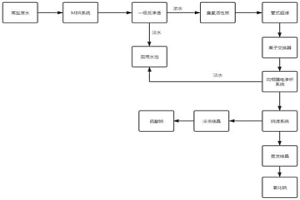

本发明涉及冶金行业高盐废水资源化再利用处理领域,具体公开一种冶金行业高盐废水资源化处理方法,包括将高盐废水进行一级反渗透处理,得到淡水和浓水,将淡水通入回用水池,将浓水通入后续处理装置,对得到的浓水进行臭氧活性炭处理,对浓水进行管式超滤处理,对浓水进行离子交换器处理,再进行均相膜电渗析系统处理,最后再进行纳滤系统处理,本发明运行自动化程度更高,对进水水质要求更低,同时易清洗,维护成本低;利用臭氧活性炭‑管式超滤系统,臭氧催化氧化及曝气生物滤池,占地面积更小,运行自动化程度更高;利用均相膜电渗析系统代替现有技术中的高压反渗透,降低系统运行压力,提高系统运行稳定性及安全性。

1062

1062

0

0

本发明涉及一种冶金成型装置,一种冶金成型装置,包括上模板、下模板、上模冲和下模冲;所述上模板上设有升降装置,所述升降装置带动上模板上下移动;所述下模板的下方连接有推料装置,所述上模冲固接于上模板上,下模冲固接于推料装置上,所述上模冲和下模冲之间还设有模具,所述上模冲、下模冲和模具的中心线重合,所述下模板上开有可容纳下模冲冲头的容纳通孔;所述模具的一侧设有加热装置,所述加热装置上开有可容纳成品件的容纳空间。本发明的有益效果:结构简单,操作方便,不仅缩短了加工时间,而且保证了产品的成型质量。

1210

1210

0

0

本发明公开了一种多连杆式步进粉末冶金设备,包括左右对称的支架,朝向所述支架中心线的所述支架端面固设有侧块,所述侧块上端面内固设有开口朝上的凹腔,所述凹腔下端壁内连通设置有前后延伸的穿槽,所述穿槽与外部空间连通,所述穿槽内滑动的设置有滑柱,所述滑柱下端面固设有底块,所述侧块下端面内固设有传动电机,所述传动电机的输出轴下端面固设有同步轮,所述同步轮前方设置有与所述侧块转动配合连接的连柱,所述连柱外表面固设有惰轮,所述惰轮与所述同步轮通过同步带动力连接,同步带穿过所述底块与所述底块固定,本发明设备结构简单,使用方便,此设备采用简易式结构,采用气流式送粉,有效降低了粉末冶金的成本。

中冶有色为您提供最新的浙江有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!