全部

1104

1104

0

0

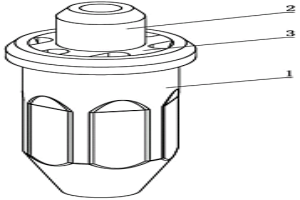

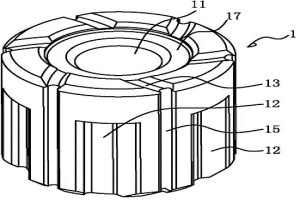

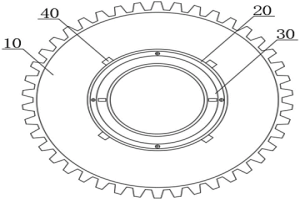

本实用新型公开了一种粉末冶金挤压用同步轮,包括:左轮盘,所述左轮盘的左盘表面开设有固定孔,且左盘的中部固定设置有第一加固管,同时第一加固管的内部安装有两组第一卡块;右轮盘,所述右轮盘的右盘表面固定设置有限位板,且右盘的中部固定设置有第二加固管,同时第二加固管的内部安装有两组第二卡块。该粉末冶金挤压用同步轮,左轮盘和右轮盘组合好之后,将左轮盘和右轮盘内部的第一卡块、第二卡块分别插接在轴杆表面上、下两侧的卡槽中,保证左轮盘、右轮盘与安装轴之间连接的稳定性,同时将固定件安装在安装轴的右端,对左轮盘和右轮盘进行固定工作,避免轮盘与安装轴之间发生脱离的情况发生。

1156

1156

0

0

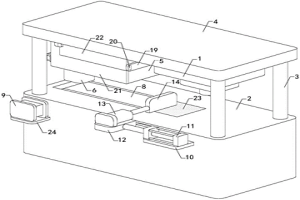

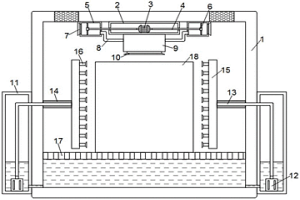

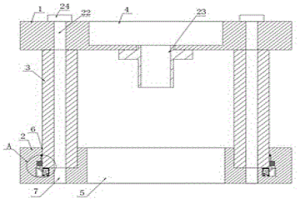

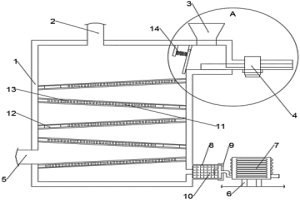

本实用新型公开了一种轴套粉末冶金成型装置,具体涉及粉末冶金加工设备领域,包括箱体,所述箱体内腔侧壁之间固定安装有支撑板,所属支撑板底部固定安装有气缸,所述气缸的输出端固定安装有推板,所述推板顶部固定安装有推架,所述推架远离推板一端固定安装有顶板,所述箱体内腔固定安装有成型槽,所述成型槽中部开设有成型槽口。本实用新型通过成型槽上设置冷却室,并且冷却室内通入冷却液,因此可以将成型槽口内的溶液进行迅速冷却,从而对轴套进行迅速成型,降低轴套成型时间,提升工作效率,并且通过气缸推动推板,驱动推架对顶板进行推动,从而迅速地将成型的轴套从成型槽口内部顶出,从而减少大量的生产时间,提高劳动效率。

1146

1146

0

0

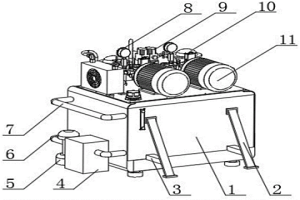

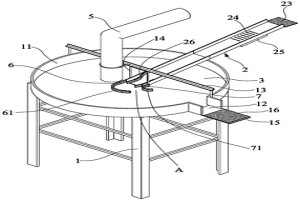

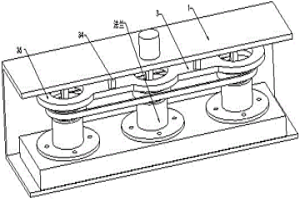

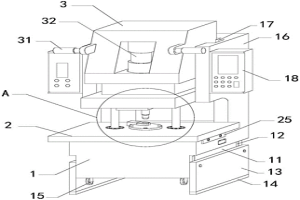

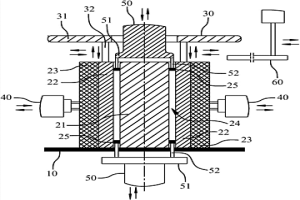

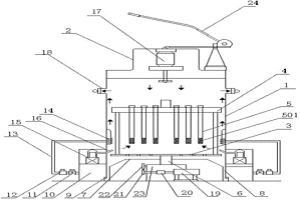

本实用新型涉及一种用于粉末冶金件的去毛刺设备,包括机架,机架内设有步进电机,还包括:旋转盘,设于机架上部,由步进电机带动旋转;工件固定座,位于旋转盘上,并沿旋转盘圆周方向均布;去毛刺电机以及电机调节座,所述去毛刺电机设有两台,分别安装在电机调节座上;所述电机调节座相向设置在旋转盘一侧,并与机架固定连接;在两台去毛刺电机的输出端上,分别纵向设有毛刷,两钢丝毛刷分别位于工件固定座上方;电机调节座包括三维调节机构,用于调节去毛刺电机与工件固定座的相对位置。本实用新型可通过三维调节机构调节去毛刺电机的空间位置,以适应不同尺寸、不同形状的粉末冶金件,从而达到灵活度高、适应性强的目的。

767

767

0

0

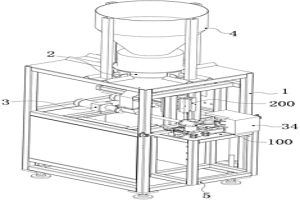

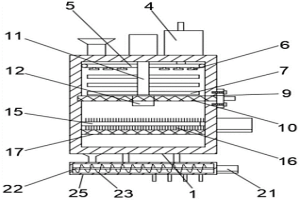

本发明公开了一种粉末冶金斜齿轮的全自动专用生产设备及生产方法,设备包括原料混合单元、斜齿轮成型单元、斜齿轮烧结单元、斜齿轮表面致密单元、斜齿轮淬火单元;其生产方法包括:(1)按预设的质量百分比,将各原料组分的粉末混合均匀,得到粉末原料;(2)将所述粉末原料置于斜齿轮模具中,在压力125~130T下压制成型,得到成型坯;(3)将所述成型坯在氮氢烧结气氛保护作用下,通过三段烧结工艺,得到密度6.9g/cm3的烧结制品;(4)将所述烧结制品置于致密装置中,通过四级阴膜模具进行致密处理,得到密度7.0g/cm3的斜齿轮;(5)将合金进行渗碳工艺,再进行整形、去毛刺,得到所述粉末冶金斜齿轮。本发明解决了斜齿轮生产效率低、废品率高的问题,设备自动化程度高。

785

785

0

0

本发明公开了一种粉末冶金注塑机辅助废料抓取机器人设备,包括控制体、后背板和两个支撑体,所述控制体内设有开口向右的升降腔,所述升降腔的内壁上上下滑动设有升降块,所述后背板固设在所述控制体的右侧面上,两个所述支撑体前后对称固设在所述后背板的右侧面上,所述支撑体内开设有两个上下对称且开口向右的滑动腔,所述滑动腔内设有能用来控制抓取注塑废料段的控制机构,本发明采用自动升降和夹紧的效果,可使注塑机生产中产生的废料段被自动夹取出去,降低人工操作的危险系数,以及人工操作所带来的污染,并且,采用针刺的方式,可对废料段的加强筋进行刺入的操作。

756

756

0

0

本发明公开了一种采用大数据分析的粉末冶金设备,包括左右对称的支架,朝向所述支架中心线的所述支架端面固设有侧块,所述侧块上端面内固设有开口朝上的凹腔,所述凹腔下端壁内连通设置有前后延伸的穿槽,所述穿槽与外部空间连通,所述穿槽内滑动的设置有滑柱,所述滑柱下端面固设有底块,所述侧块下端面内固设有传动电机,所述传动电机的输出轴下端面固设有同步轮,所述同步轮前方设置有与所述侧块转动配合连接的连柱,所述连柱外表面固设有惰轮,所述惰轮与所述同步轮通过同步带动力连接,同步带穿过所述底块与所述底块固定,本发明设备结构简单,使用方便,此设备采用简易式结构,采用气流式送粉,有效降低了粉末冶金的成本。

869

869

0

0

本发明公开了一种基于粉末冶金技术的粉料挤出机,包括主机体,所述主机体内开设有粉碎腔,所述粉碎腔的上侧连通设有开口向上的送料口,所述送料口内设有可以粉碎啮合后喂料的粉碎机构,所述送料口的左侧连通设有开口向左出料腔,所述出料腔左侧开口处安装有出料管,所述出料腔的上侧连通设有第一滑动腔,本发明可使用在粉末冶金技术中,粉末挤出工序,让工序的可靠性和效率更高,让架桥和堵塞等问题能够有效减少,自动化程度高,人工劳动力需求低,其中,粉碎机构可把捏合后的喂料进行打碎,让喂料可以提前变成粉末,无需再螺杆中粉碎。

1179

1179

0

0

本发明公开的一种方便进料的冶金设备,包括箱体,所述箱体内设有开口向前的进料腔,所述进料腔下方连通设置有粉碎腔,所述粉碎腔内设有粉碎装置,所述粉碎腔下端壁滑动设置有推动板,所述推动板左侧固定连接有向左延伸至所述传动腔左端壁内的推动螺杆,本发明能够在冶金的过程中进行进料操作,工人只需要将矿石投入进料腔中,可自动将矿石粉碎之后向上运输到燃烧腔上方投入进行燃烧,不需要人工将矿石搬到高处投入,避免了矿石掉落砸伤人员的危险,同时下料腔只会在进料的时候打开,燃烧的热气只能够从通气腔排出,通过过滤板的吸收在排到外界,能够防止空气污染。

810

810

0

0

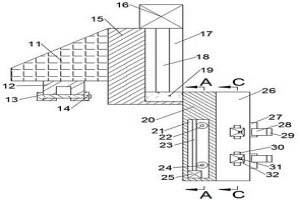

本发明涉及一种具有致密化表面的铜基粉末冶金零件的制备方法,本发明为了使制备的铜基粉末冶金零件具有较好的密度及强度,设计了用于挤压零件外表面的挤压阴模和挤压零件内表面的挤压芯棒,并辅以能将零件进行夹紧的上冲模具及下冲模具,使用时,零件固定不动,移动相应的挤压模具完成挤压,这样的方式可以避免挤压完毕出模后零件易出现裂缝的缺陷;与现有技术中在烧结步骤后进行表面塑性致密化处理时所需要的能量相比,本发明可以以较小的挤压余量得到较大的变形深度,且显著降低了能量需求,从而降低了生产成本,提高了致密化程度;制备的毛坯零件形状较为接近最终产品的形状,因此挤压余量小,对模具的损耗小,在一定程度上延长了模具的寿命。

1168

1168

0

0

本发明公开的一种用于粉末冶金的设备,包括设备箱体,所述设备箱体内设有混合腔,所述混合腔内设有混合装置,所述混合装置用于搅拌金属粉末,所述混合装置包括固定连接在所述设备箱体左侧端壁上的固定板,所述固定板后侧端面固定连接有推送装置,所述左侧挡板右侧端面固定连接有上模腔,所述上模腔内设有挤压装置,所述左侧挡板右侧端面固定连接有下模腔,所述下模腔内设有脱模装置,所述左侧挡板右侧端壁固定连接有加工板,所述加工板前侧端面固定连接有第三传动腔,所述第三传动腔内设有脱离回收装置,本发明的一种用于粉末冶金的设备,能够实现自动化挤压金属粉末成型零件,使用效率较高。

1060

1060

0

0

本发明公开了一种用于冶金工业的液体锅炉控制系统,包括检测模块、第一模数钻换气、放大器、单片机、显示屏、输入模块、存储器、信号指示模块和驱动模块,所述检测模块包括温度检测和液位检测两个部分,其中温度检测与放大器的信号输入端相连接,液位检测于第一模数转换器相连接,本发明用于冶金工业的液体锅炉控制系统通过电涡流传感器及其高精度放大器把钢水液位高度转换成相应的电压信号,通过温度传感器将温度转换成相应的电流信号;再通过PLC控制器、注水电机和电热炉组成执行机构,能够有效的控制液位的高度以及金属液体的温度,从而控制注入锅炉的钢水流量,使锅炉的液位高度波动范围小于5mm。

1090

1090

0

0

本发明提出了一种同步器齿毂制备用粉末冶金材料,包括以下组分:纳米级预制合金粉、钼粉、石墨粉、金属碳化物粉、助剂、铁粉,其中,纳米级预制合金粉为Cu‑Ni‑Si‑RE预制合金粉,金属碳化物粉为Co/Ti碳化物,本申请合理配制粉末冶金组合物,优化原料选用,粉末材料间具有优异的分散性,压制均匀性好,结构均匀致密,力学性能稳定改善,且表面无裂纹、斑点,精度等级可达IT5‑7级,综合效益更强,值得推广应用。

951

951

0

0

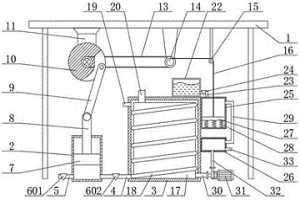

本发明公开了一种粉末冶金机械送粉机,其结构包括粉罐、气泵、引气管、送粉装置、外支架、导料斗、支架、底座,本发明具有的效果:送粉装置置于粉罐底部并且通过呈轴对称结构的两根引气管与气泵连接,气泵通电工作时,送粉装置和粉罐自动连通,且气泵产生的风力大小能够改变送粉装置和粉罐之间连通接口的大小,从而决定铜粉的输出量,在气动输送铜粉过程中能够对铜粉中掺杂的铁杂质进行回收,使铜粉和铁杂质快速分离,从而提高铜的冶金纯度和质量,且在气动输出铜粉过程中能够削弱空气的流动性,使铜粉有序从导料斗排出,避免在输出瞬间易使铜粉飘散在空气中对环境造成污染。

881

881

0

0

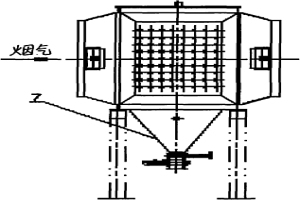

本申请属于矿山粉尘治理技术领域,且公开了一种冶金矿山爆破粉尘废气处理设备,包括装置底座,所述装置底座的顶部固定连接有处理箱,所述处理箱的顶部固定安装有抽风机,所述抽风机的进风口固定安装有吸风管,所述吸风管远离抽风机的一端固定连接有外罩,所述抽风机的出风口固定连接有传输管,所述处理箱的内部设置有过滤装置。该冶金矿山爆破粉尘废气处理设备,通过抽风机运行,吸风管和传输管将粉尘废气吸收转换,过滤网和出风管的配合使用,对粉尘废气进行过滤排放,再通过电机运行,螺纹杆转动,套杆和挤压板的配合使用下,加快粉尘废气的流动,通过上述结构从而达到了对粉尘废气过滤处理的效果。

1077

1077

0

0

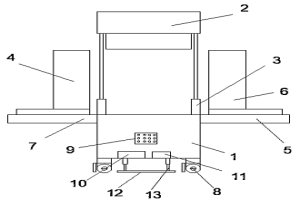

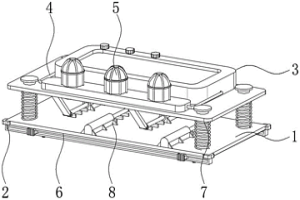

本实用新型公开了一种粉末冶金的整形装置,涉及冶金设备技术领域。包括主机台,所述主机台的上方设置有操作台,所述操作台的上方设置有操作机箱,所述主机台的两侧设置有活动槽,所述活动槽的表面开设有定位槽,所述活动槽内部滑动连接有支撑板,所述支撑板的底部设置有防滑垫,所述主机台的底部设置有万向轮;通过设置支撑板对主机台高度进行调整,进而调整主机台表面的操作台高度,从而提高设备对不同高度的进出料输送带的适配性,通过设置支撑架对操作机箱进行滑动连接,利用主电缸和副电缸对操作机箱的高度和操作机箱与送料模块间距进行调整,实现送料模块的高度的调整,从而提高设备的调节性,增强设备的适应性。

810

810

0

0

本实用新型公开了一种高效型粉末冶金成型机,包括成型机本体,所述成型机本体右侧的顶部固定连接有竖板,所述竖板的右侧固定连接有进料桶,所述进料桶的底部连通有软管,所述软管的底部与成型机本体连通,所述进料桶顶部的右侧设置有定位机构,所述竖板右侧的顶部固定连接有横块,所述横块的底部与进料桶的顶部固定连接,所述横块的顶部固定连接有壳体,所述壳体的内部设置有电机。本实用新型解决了现有的成型机在使用的过程中,无法对成型机内部的原料进行搅拌,容易导致原料堆积堵塞,影响成型机对原料进行压制的问题,该高效型粉末冶金成型机,具备高效的优点,提高了成型机的实用性。

1163

1163

0

0

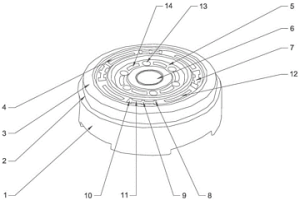

本实用新型涉及一种摩擦片,尤其涉及一种大吨位冲床离合器粉末冶金摩擦盘。包括对偶钢片,所述的对偶钢片内部设有装配孔,所述的对偶钢片的正面和背面分别设有与之相贴合的摩擦材料层,所述的摩擦材料层的表面设有均匀分布的由顺时槽和逆时槽相组成的圆弧沟槽。大吨位冲床离合器粉末冶金摩擦盘具有动摩擦系数高和必要的热稳定性;动静摩擦系数接近;耐磨性好,寿命长;良好的磨合性;良好的抗卡性,平稳的传动扭矩和制动性能;足够的强度,能承受较高的工作压力和速度;耐腐蚀性、制动均匀、接合平稳柔和的特性。

1182

1182

0

0

本实用新型公开了一种高强度粉末冶金钳口,包括:上钳段和下钳段;所述上钳段上设置有上前导向部、上咬合部和上后导向部,所述上咬合部位于所述上前导向部和所述上后导向部之间;所述下钳段上设置有下前导向部、下咬合部和下后导向部,所述下咬合部位于所述下前导向部和所述下后导向部之间;所述上咬合部与所述下咬合部对应,形成咬合结构;所述上前导向部和上后导向部分别与所述下前导向部和下后导向部配接,且所述上前导向部与所述下前导向部之间、所述上后导向部与所述下前导向部之间均设置有兼其减震缓冲作用的复位弹簧。本实用新型的一种高强度粉末冶金钳口,具有导向功能,并在工作过程中不会产生咬合冲击。

870

870

0

0

本发明涉及到一种柴油汽车发动机粉末冶金进、排气阀座圈,其特征在于包括下述化学成分组成:和余量的铁,不可避免杂质含量小于等于3%。与现有技术相比较,本发明创造性地采用了Fe-Cr11Mo15Co55V2.5五元素中间相合金,经过破碎制成。本发明所制备得到的阀座圈的膨胀系数达到11~14X10-6/℃,导热系数达到0.057cal/s·cm·℃,而现有技术中柴油发动机的缸盖的热膨胀系数为10.1~13.2X10-6/℃,导热系数为0.111~0.222cal/s·cm·℃;并且耐腐蚀和耐磨损性能好,特别排气门阀座圈是热硬度性能,经550度加热保温5小时,宏观硬度保持不变,有效降低了阀座圈的磨损,避免了阀座圈工作时的脱落,延长了阀座圈的使用寿命。

730

730

0

0

本实用新型提供一种用于粉末冶金件的智能自动化成型装置。所述框架固定在底架顶部,且底架顶面中心位置固定安装有压缩器,液压器,所述液压器安装在框架顶部中心位置;上压块,所述上压块固定安装在液压器输出底端;排料器,所述排料器固定安装在底架一侧,且排料器与压缩器位置对应;调节器,所述调节器安装在底架底面;底模机构,所述底模机构配合设置在压缩器底部,此粉末冶金件成型装置通过液压输出实现对物料的紧密压实,挤压成型稳定,而且整个挤压、推料和排料过程较为完成,便于电性控制形成自动化加工,同时上压块、成型筒件和下模块均为可拆卸固定,方便匹配生产工件进行更换,提高使用范围。

739

739

0

0

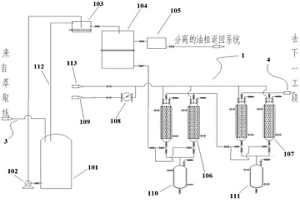

本实用新型公开了一种粉末冶金斜齿轮的全自动专用生产设备,包括原料混合单元、斜齿轮成型单元、斜齿轮烧结单元、斜齿轮表面致密单元、斜齿轮淬火单元;其生产方法包括:(1)按预设的质量百分比,将各原料组分的粉末混合均匀,得到粉末原料;(2)将所述粉末原料置于斜齿轮模具中,在压力125~130T下压制成型,得到成型坯;(3)将所述成型坯在氮氢烧结气氛保护作用下,通过三段烧结工艺,得到密度6.9g/cm3的烧结制品;(4)将所述烧结制品置于致密装置中,通过四级阴膜模具进行致密处理,得到密度7.0g/cm3的斜齿轮;(5)将合金进行渗碳工艺,再进行整形、去毛刺,得到所述粉末冶金斜齿轮。本实用新型解决了斜齿轮生产效率低、废品率高的问题,设备自动化程度高。

880

880

0

0

本发明公开了一种废铜冶金熔炼炉,具体涉及熔炼炉技术领域,现有的废铜冶金熔炼炉不能够对大体积的废铜先进行粉碎处理,影响废铜的处理效率,包括移动机构,移动机构包括有第一转动轴、移动柱和推杆,移动机构顶端安装有支撑机构,支撑机构包括有熔炼炉本体,熔炼炉本体一侧安装有两个限位轮,熔炼炉本体上方安装有两个粉碎辊,移动机构一侧安装有驱动机构,驱动机构包括有驱动轴、移动筒、第一传动轴和第二传动轴,利用驱动轴转动带动第一传动轴或第二传动轴转动,利用第一传动轴转动带动粉碎辊转动,对废铜进行粉碎,利用第二传动轴转动带动熔炼炉本体围绕转动柱进行偏转,使其内部的金属液倒出。

953

953

0

0

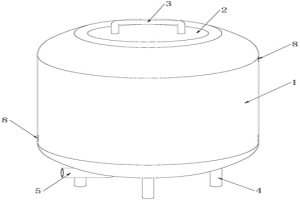

本实用新型公开了一种冶金生产用的搅拌装置,包括搅拌仓,所述搅拌仓上方中部位置设置有驱动仓,所述驱动仓外壁左侧位置设置有进料口,所述搅拌仓外壁底部右侧位置设置有出料口,所述搅拌仓外壁在出料口上方位置设置有安装盒,所述安装盒上壁设置有防爆玻璃,所述安装盒前壁设置有可调节的推拉把手,所述安装盒右壁底部位置设置有驱动盒,所述驱动盒前壁设置有可调节的旋转把手。本实用新型所述的一种冶金生产用的搅拌装置,通过在搅拌仓外壁设置安装盒,安装盒内设置连通到搅拌仓内部的密封块与连接杆,利用推拉把手拉动连接杆即可让搅拌仓内的产物进入安装盒内,并通过防爆玻璃进行观察,便于对搅拌效果进行全程监察。

855

855

0

0

本实用新型涉及粉末冶金技术领域,公开了一种粉末冶金端盖结构,其包括盖体,所述盖体内设有密封板,所述密封板的底部滑动安装有四个呈环形阵列分布的夹持块,所述盖体内固定安装有水平板,水平板位于密封板的上方,所述密封板上开设有四个呈环形阵列分布的轨道孔,所述轨道孔内分别滑动安装有活动块和活动板,活动块和活动板之间固定安装有水平设置的第一齿条,所述夹持块的顶部与活动块固定连接。本实用新型实现对物品端部进行夹持固定,实现端盖的安装,可以安装不同大小的物品端部上,安装兼容性好,并设置限位措施,结构牢靠,易于推广。

1114

1114

0

0

本实用新型提供一种粉末冶金送粉装置,包括储料罐、电机、减速机、送料螺杆、料桶和储气罐,储料罐与料桶通过输送管连接,送料螺杆转动地安装在储料罐的底部,且其头部穿过输送管并延伸至料桶内,储气罐的出口端设有过滤器,过滤器的出口端经三通后分支成第一支路和第二支路,第一支路与所述储料罐连通,第二支路与料桶连通,第一支路和第二支路的出口端均设有缓冲罐,缓冲罐的侧壁开设有出气孔,缓冲罐外包覆有防尘罩,料桶的底部开设有出料管,料桶的侧壁固定有振动电机。本实用新型粉末冶金送粉装置,大大降低了粉末间的间隙,提高了送粉的稳定性,避免由于间隙过大或堵塞造成送粉量不足而使成型产品报废。

984

984

0

0

本实用新型公开的是一种冶金连铸拉矫机专用减速机,是冶金工业连铸设备中的专用装置,由箱体、箱盖、透盖、法兰、输入轴、第二级齿轮轴、第三级齿轮轴、第四级齿轮轴和空心轴等构成,主要是将连接第二级齿轮轴轴心、第三级齿轮轴轴心的中心距与连接第三级齿轮轴轴心、第四级齿轮轴轴心的中心距构成有Α夹角;连接第三级齿轮轴轴心、第四级齿轮轴轴心的中心距与连接第四级齿轮轴轴心、空心轴轴心的中心距构成有Β夹角,改进后的减速机内部结构紧凑合理,能最大限度发挥整机的使用空间,合理分配各级的中心距和传动比,并结合最新制造技术工艺和采用新材料,达到更强的承载能力。

1145

1145

0

0

本实用新型公开了一种用于粉末冶金衬套的自动化成型模具,包括工作台、下模和压模,所述工作台内壁顶部固定有下模,所述下模上方设有压模,其特征在于,还包括中心柱、螺纹杆和上冲机构,所述中心柱固定在工作台内壁中部,且中心柱位于下模内壁中部,所述工作台内壁通过轴承等距转动连接有螺纹杆,且螺纹杆顶部通过轴承与下模底部转动连接,所述上冲机构安装在螺纹杆上,所述上冲机构包括活动座、套筒和螺纹孔,所述工作台内壁设有活动座,所述活动座中部开设有滑孔,且滑孔与中心柱滑动连接,所述活动座上表面固定有套筒,此用于粉末冶金衬套的自动化成型模具稳定性较好,对衬套加工尺寸精准,且便于衬套的出料,便于人们使用。

913

913

0

0

本实用新型公开了一种新型冶金废水处理装置,包括箱体,所述箱体的顶端依次设置有进水口、第一电机和第二开关门,所述箱体的内部位于进水口的下方设置有收集室,所述收集室的内部设置有收集装置,所述箱体的内部位于第一电机的下方设置有反应室,所述反应室的内部位于第一电机的输出端设置有升降器,所述升降器上设置有搅拌叉。本实用新型所述的一种新型冶金废水处理装置,可以通过收纳框将金属或者较大异物收集起来,避免较大异物堵塞箱体,且可以将异物上的水进行沥干,避免滴落到箱体外部,造成进一步污染,可以将搅拌叉进行上下移动,将反应室进行充分搅拌,避免出现搅拌不均匀的情况。

中冶有色为您提供最新的浙江有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!