全部

1096

1096

0

0

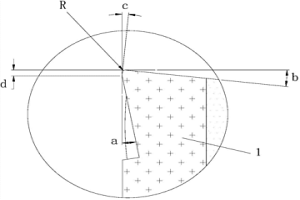

本发明公开了一种加热用基板、加热板、湿化器及其加工方法,包括基板本体,在所述基板本体表面设有一层经表面陶瓷化处理得到的氧化物陶瓷层。本发明的加热用基板采用微弧氧化工艺在基板上原位生成一层氧化铝陶瓷层,该陶瓷层与铝基板之间达到冶金结合,附着力远远大于采用厚膜工艺制成的介质导热膜层与铝基板之间的附着力,耐冷热冲击性能极佳;另外,氧化陶瓷层的热导率高,基板与氧化物陶瓷层界面间的热损失小,降低了温度梯度,极大提高了加热板的加热效率和温度控制响应的速度。

1145

1145

0

0

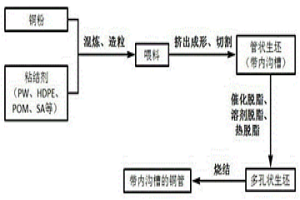

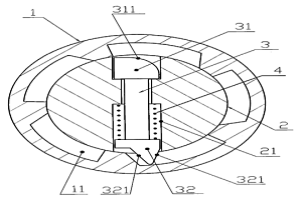

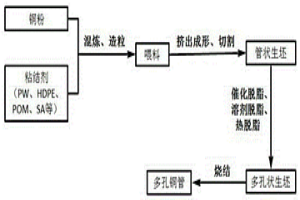

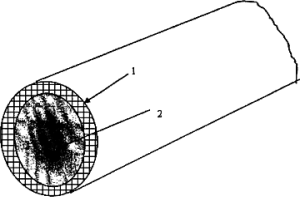

本发明涉及粉末冶金领域,具体公开了一种带内沟槽的导热铜管的制造方法。所述方法包含如下步骤:S1.喂料制备:把高分子粘结剂和铜粉在密炼机中混合均匀,然后造粒得到结构均匀的喂料;S2.挤压成形和切割:利用单螺杆挤出机将喂料通过具有特定形状的模具,挤出得到具有内沟槽的管状型材生坯;随后把管状生坯切割到所需的长度;S3.脱脂:采用溶剂脱脂或催化脱脂的方法对生坯进行脱脂;S4.烧结:使用脱脂烧结炉,进行热脱脂,使得最后一部分粘结剂从生坯中脱除;然后把样品在保护气氛中加热烧结即得所述的带内沟槽的导热铜管。该方法结合了塑料挤压成形和粉末冶金两种技术的优点,可以大批量、高效率地生产带内沟槽的导热铜管。

849

849

0

0

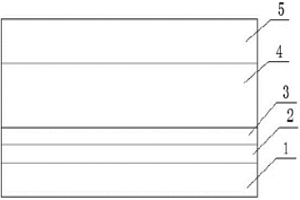

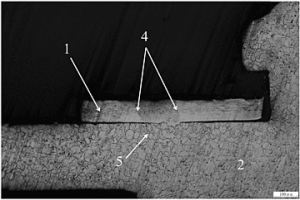

本实用新型公开一种金刚石基纳米复合涂层印刷电路板微钻,包括微钻基体,所述微钻基体上表面依次设有由冶金结合层、支撑层、耐高温强韧耐磨层和润滑层构成的金刚石基多层梯度纳米复合涂层,其中,所述冶金结合层为纯金属Cr层,所述支撑层为ALTiSiN/CrN纳米晶多层复合层,所述耐高温强韧耐磨层为TiCrALSiN‑DLC纳米晶DLC复合涂层,所述润滑层为Cr掺杂的DLC层。本实用新型具有超硬、高耐磨特性和强韧、耐高温特性,可以大幅度降低微钻断裂问题,同时可以大幅度提高微钻的工作寿命,进而提高加工效率。同时由于微钻表面具有超高硬度和良好的润滑性能,可以大幅度提高加工出连通孔的表面光洁度,提高产品质量。

1169

1169

0

0

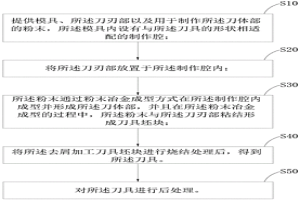

本发明属于数控机床刀具制作技术领域,尤其涉及一种刀具及其制作方法,刀具包括刀刃部和刀体部,该刀具制作方法包括S10:提供模具、刀刃部以及用于制作刀体部的粉末,模具内设有与刀具的形状相适配的制作腔;S20:将刀刃部放置于制作腔内;S30:粉末通过粉末冶金成型方式在制作腔内成型并形成刀体部,并且在粉末冶金成型的过程中,粉末与刀刃部粘结形成刀具坯块;S40:将刀具坯块进行烧结处理后得到刀具。应用该刀具制作方法制作的刀具,与现有的刀具相比,其具有较高的硬度、耐磨性和抗冲击韧性,极大地提高其质量和使用寿命,且制作方法简单,制作效率高,成本低廉。

1057

1057

0

0

本发明涉及金属打印领域,具体提供了一种金属3D打印制备碳纳米管增强铝基复合材料的方法。该方法步骤包括:(1)取碳纳米管、石墨粉、PVP(聚乙烯吡咯烷酮)和溶剂真空球磨,制备碳纳米管分散液;(2)取碳纳米管分散液和铝基粉材真空球磨后,干燥、过滤,制备碳纳米管改性铝基粉材;(3)取碳纳米管改性粉材,采用3D打印方法制备碳纳米管增强铝基复合材料。采用本发明的金属3D打印方法,可避免现有技术中存在的诸如压力铸造难以保留碳纳米管的结构,粉末冶金在长时间的烧结过程中会导致铝碳化合物等脆性相的生成,及粉末冶金制备的碳纳米管改性铝基复合材料坯料,在后续零件生产中面临易开裂等问题。

984

984

0

0

本发明揭示了一种利用电湿法冶金技术实现城市生活垃圾焚烧炉飞灰无害化和资源化的方法。首先,用水冲洗城市生活垃圾焚烧炉飞灰,洗去其中的碱金属和碱土金属的氢氧化物;再用酸抽提去除其中的重金属,使之无害化。而用酸抽提得到的含重金属离子的抽提液,可用电湿冶金技术回收重金属。经过本方法处理后,城市生活垃圾焚烧炉飞灰中重金属的回收率在99.0%以上。

820

820

0

0

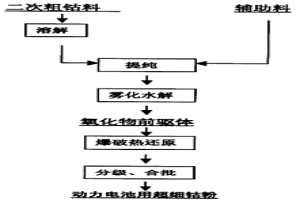

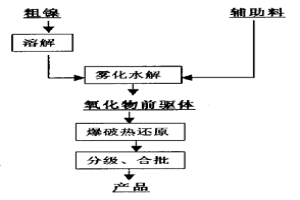

本发明提供一种循环技术生产超细钴粉的制造方法,通过二次萃取除杂提纯、雾化水解沉积合成钴化合物前驱体,然后在多段温度下进行爆破热还原从含钴的废料中高效制成粒径在0.1~2μm的超细钴粉。本方法用废旧电池等作为原料,在生产中无废水废气排放,对环境友好,通过本方法可以得到球状/类球状和纤维状钴粉,适合于动力电池和高性能粉末冶金制品的制造,且有利于提高产品的质量和寿命。本方法制备的钴粉颗粒分布均匀,产品一致性好,颗粒的形状、粒径、松比可调,含碳量低,产品质量好。本发明还提供了本方法所用的设备,其结构简单,制造成本低,投资少。

947

947

0

0

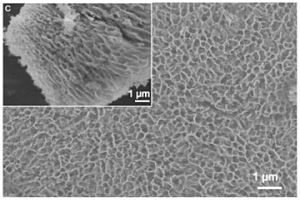

本发明涉及高熵合金材料领域,提供了一种非贵金属的纳米多孔高熵合金及其制备方法。纳米多孔高熵合金的元素组成为AlNiCoFeX,其中X为Mo、Cu、Mn、Cr、V、Zr、Nb中的一种或多种,纳米多孔高熵合金为分层纳米多孔结构,具有大孔通道层和薄壁层,大孔通道层包括第一纳米孔隙,薄壁层中包含第二纳米孔隙,第一孔隙尺寸为第二孔隙尺寸的20‑30倍。本发明提供的该非贵金属的纳米多孔高熵合金的制备方法简单,通过结合传统冶金、快速冷却和脱合金开发了一种高度可控的自上而下的合成方法,整体合成思路巧妙,降低了对工艺过程的高精密控制和对操作人员的高技术水平的要求。

1098

1098

0

0

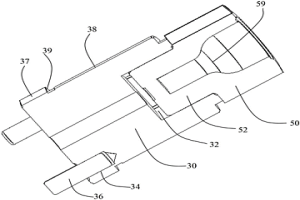

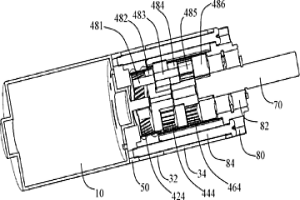

本发明提供一种扭矩传动装置,包括用于接收扭矩的第一部件和用于输出扭矩的第二部件,所述第二部件与第一部件可拆卸地连接以使得第二部件可随第一部件同步旋转,所述第二部件的韧性好于第一部件,所述第一部件通过粉末冶金的方式制得,所述第二部件通过金属粉末射出成型。所述第一部件远离第二部件的一端设若干用于装配连接柱的连接孔,所述第二部件的外表面设若干齿。本发明的扭矩传动装置,第一部件通过粉末冶金的方式制得,可一次成型所述连接孔而无需后续二次加工,制造简单、成本低;第二部件通过金属粉末射出成型,韧性好,可承受较大冲击。

874

874

0

0

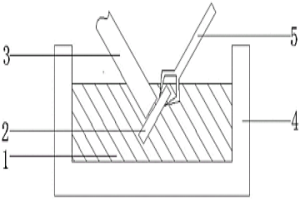

本发明提供了一种Ni-Cr合金丝表面低温镀锡的方法,包括以下步骤:在熔锡装置中熔化锡基钎料,调节熔锡装置内的温度至锡基钎料熔融,并使得钎焊温度为120℃~250℃;对Ni-Cr合金丝的焊接面进行化学溶蚀处理;将Ni-Cr合金丝和所述超声波焊接设备的超声焊头均浸入熔化的锡基钎料中,使Ni-Cr合金丝与超声波焊接设备的超声焊杆互相垂直,并与超声焊杆的底部相接触;开启超声波焊接设备的超声发生器,超声振动2-60秒后取出Ni-Cr合金丝,完成镀锡工艺。本发明的技术方案采用表面化学溶蚀与超声空化处理相结合,实现了Sn基焊料与Ni-Cr合金丝之间在低温下形成很好的冶金结合,提高了焊接的可靠性。

899

899

0

0

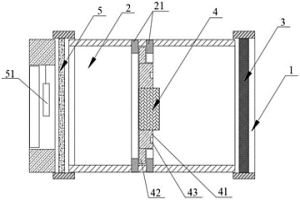

本实用新型涉气体检测技术领域,尤其是指一种具有防水防尘功能的气体检测仪保护装置,包括气体检测仪本体,所述气体检测仪本体包括气体采集口、气室和检测仪传感器,所述气室的前端靠近所述采集口设有水气粉尘过滤片,所述气室的中段设有粉末冶金过滤片,所述气室的后端靠近所述检测仪传感器设有水气过滤片;所述气室的中段设有固定机构,所述粉末冶金过滤片包括支撑外框,所述支撑外框上设有挂片,所述挂片旋转安装在所述固定机构上。本实用新型通过多层过滤,能够有效的过滤掉待测气体中的水分和尘埃,防止其进入气体检测仪传感器内部损坏仪器。

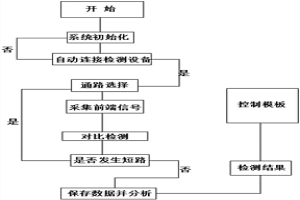

本发明公开了基于红外热像的大极板锌电解用极板接触电阻的检测方法,包括以下步骤,在进行电解锌中现有的悬浮电解法是一种锌冶金新方式,适用电极接触电路控制启闭,传统的锌悬浮电解工艺中采用HCl‑MCl2‑H2O电解液体系作为悬浮电解液,但该悬浮电解液存在设备腐蚀严重,阳极材料选择要求苛刻,不能直接获得金属锌等缺陷。本发明在检测极板短路的位置后,系统软件可给出故障电极列表,并将故障信息存入数据库,系统还将所有的检测结果及热图像储存,设置有四通路P1、P2、P3和P4可解决现有的检测都是通过红外成像仪判断,反复进行断电和放电,会造成电路中的热量没有消散,使红外成像判断有误差的问题。

935

935

0

0

本发明是关于一种球形镍粉前驱体的制备方法,该方法包括将反应物料在搅拌条件下混合接触,其中,所述反应物料还含有表面活性剂。本发明提供的方法操作简单,清洁无污染,可制得直径为0.1-2微米的球形镍粉,所得镍粉可广泛应用于化工催化、粉末冶金、电池、磁性材料等行业。

1174

1174

0

0

本发明提供了一种三维封装互连焊点下Cu6Sn5相单晶元素扩散阻挡层的合成方法,包括:1)Cu6Sn5相单晶薄层制备;2)铜焊盘表面蒸镀锡层;3)Cu6Sn5相单晶薄层转移;4)Cu6Sn5相单晶薄层与铜基焊盘冶金互连。所得Cu6Sn5相单晶元素扩散阻挡层结构的元素扩散阻挡能力是传统镍基元素扩散阻挡层结构的72倍以上,是Cu6Sn5相多晶元素扩散阻挡层结构的144.3倍以上。具备成为替代现有三维封装互连焊点下元素扩散阻挡层结构的潜力,有极高的工业应用价值。

917

917

0

0

一种转轮式自锁安全制动装置及其工作方法,该装置包括转轮、轮轴、轮轴座、活动销键和销键复位装置,转轮与轮轴配合的内圆柱面上开设有多个键槽,轮轴上开设有径向滑槽,滑槽内设置有活动销键和销键复位装置。转轮在缓慢转动过程中,活动销键在轮轴径向滑槽中相应地作缓慢的径向往复运动,转轮可正常转动;当转轮转动速度突然加快时,活动销键的往复运动被破坏,活动销键一端顶入转轮键槽内,转轮即刻自锁制动。本发明结构紧凑、构造简单、体积小、密封性能好、动作灵敏、可靠性高、制动距离短、使用安全,适用于建筑、机械、冶金、矿山、车辆、船舶等工程领域正常工作时是慢速运行、而快速运行时是危险状况必须立即停止运行的自锁安全制动装置。

1215

1215

0

0

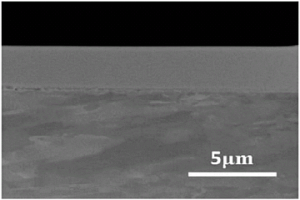

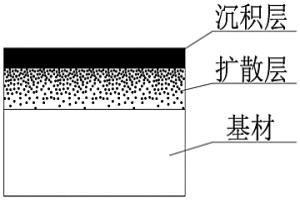

本发明公开了一种表面梯度高熵合金层及其制备方法,该方法是将Cr、Ni、Fe、Cu、Ti、W、Mo和Nb等棒状金属源极材料插入辅助源极桶的小孔中,插有棒状源极材料的辅助源极桶放置于接入源极脉冲电源的工作盘上,预渗基材通过接入工件脉冲电源的工件阴极架和挂钩悬挂于辅助源极桶中,采用双阴极等离子固态冶金方法将预渗元素渗镀到基材表面,形成表面梯度高熵合金层,该合金层由上至下包括表面沉积层和扩散层,与基材呈冶金结合,成分呈梯度分布,结合力强;沉积层厚度可高达60μm,扩散层厚度可高达100μm,可根据需要通过调整工艺参数调节沉积层和扩散层的厚度;可以在各种复杂形状的工件表面制备高熵合金层,成分可控,且组织结构特征好。

879

879

0

0

本发明适用于刀具技术领域,公开了一种可应用于双金属加工的刀具及该刀具的使用方法。刀具包括CBN刀具主体,具有刃口,刃口具有切削前角、切削后角,刃口的前端具有倒棱角,倒棱角与切削前角交接处具有刃口钝化圆角;切削前角的角度为8至12度,切削后角的角度为5至8度,倒棱角的角度为-4至-6度,刃口钝化圆角的圆角半径为0.02至0.04毫米。使用方法包括以下步骤,将合金基体通过刀头锁紧螺丝、微调锁紧螺丝、微调螺丝连接于刀柄,将刀柄放于对刀仪,将刀具固定连接于合金基体,然后对刀具进行粗调和精调。本发明所提供的可应用于双金属加工的刀具及该刀具的使用方法,其可以适用于粉末冶金铝合金双金属材料的加工,且加工质量好、效率高。

908

908

0

0

本发明公开了一种驱动组件,包括电机和行星齿轮系,所述行星齿轮系包括太阳轮、若干行星齿轮、内齿圈及转架。所述太阳轮受电机驱动,所述行星齿轮装设于转架一侧并与太阳轮及内齿圈啮合,所述太阳轮和行星齿轮为斜齿轮,所述内齿圈的内表面设与行星齿轮啮合的斜齿。所述内齿圈通过粉末冶金的方法制得。本发明的驱动组件,太阳轮、行星轮及内齿圈上的齿设为斜齿,此种斜齿设置可增加行太阳轮与行星轮及行星轮与内齿圈之间的接触面积,从而运动平稳,噪音低。所述行星齿轮可由塑料制成,从而可进一步降低行星齿轮系的噪音。本发明采用粉末冶金的方法制造内齿圈,成本低且工艺性好。本发明的驱动组件尤其适用自动割草机和车辆动力提升门等。

839

839

0

0

本发明涉及一种封装倒置LED芯片用的锡基钎焊焊料--锡胶,包括以下按质量百分比计量的组分:环氧树脂5.0~25.0%、低熔点锡基焊粉混合填料70.0~90.0%、改性松香0.5~10.0%和固化剂1.0~15.0%。其中低熔点锡基焊粉混合填料中可含有微米级或纳米级镍粉、铜粉、银粉或其它高熔点合金粉末。锡胶150~250℃温度下固化,在固化前低熔点锡基焊粉填料在改性松香的作用下形成冶金焊点,绝缘树脂包覆在焊点周围后固化。本发明的锡胶可代替导电银胶及常规锡膏,因其成本低、操作简单,性能可靠,具有良好的导电导热功能,可广泛应用于LED、精细焊等电子焊接中。

1185

1185

0

0

本发明涉及粉末冶金领域,具体公开了一种用粉末挤出轧制的成型工艺。所述的方法包含如下步骤:(1)喂料制备:将金属粉末或陶瓷粉末和高分子粘结剂混合后制成喂料;(2)挤出轧制:将喂料挤出得片状型材生坯,随后将生坯牵引进入辊筒进行轧制;(3)生坯切割:将经过轧制的生坯切割成片状生坯;(4)脱脂烧结:将片状生坯进行脱脂烧结得最终产品。该方法实现了将塑料挤压成型技术和粉末冶金技术的结合;其可以大批量、高效率地生产具有十分复杂的二维截面形状型材;此外,由于喂料中加入了大量的粘结剂,流动性大大增强,可以在低于200℃的温度下进行挤压成形,并且突破了传统金属热挤压成形工艺在制造复杂形状和细微结构上的限制,在工业上有着广阔的应用前景。

847

847

0

0

本发明公开了一种微合金化连接方法及微合金化连接结构,微合金化连接方法包括:S1、配制微合金化粉末;S2、将微合金化粉末喷涂在待焊接的第一连接件和/或第二连接件的待焊区表面,形成微合金化粉末涂层;S3、以熔焊方式将第一连接件和第二连接件进行连接,微合金化粉末涂层与第一连接件和第二连接件的基体发生原子扩散形成冶金结合。本发明中通过微合金化粉末涂层的设置,与基体发生原子扩散形成冶金结合,利用微合金化元素与晶界处偏析的有害氧、氮等杂质元素的高度亲和性来改善焊区晶界结合力,形成高焊缝强度的焊接接头,抗拉强度达到钼基体强度的90%以上,克服了传统钼合金焊接脆性及强度低的致命弱点。

1146

1146

0

0

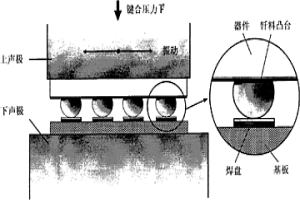

本发明涉及到微电子及光电子器件的封装和组装互连方法,尤其涉及到一种面阵封装电子元件的室温超声波软钎焊方法。其步骤是:1)准备面阵封装器件;2)准备对应焊盘;3)面阵封装器件和焊盘位置相对准;4)用横向振动超声波振子对面阵封装器件施加一定的超声振动和纵向压力,钎料凸台与对应的焊盘表面产生高频摩擦,并逐渐下塌,同时与基板焊盘之间形成冶金连接。其有益效果是:在室温条件下利用切向振动超声波进行面阵封装器件钎料合金焊点的互连,避免了焊接结构经历再热循环的过程,消除了热应力的形成和抑制了金属间化合物的形核和晶粒生长,提高接头的可靠性和电气性能。本方法还具有工序简单、速度快、无钎剂、不用进行严格的表面清洁处理等优点。

961

961

0

0

本实用新型公开了一种微合金化连接结构,包括相配合连接的第一连接件和第二连接件,含有锆粉、碳粉、碳粉和钼粉的微合金化粉末涂层;所述微合金化粉末涂层设置在所述第一连接件和第二连接件的相接处,并与第一连接件和第二连接件的基体发生原子扩散形成冶金结合。本实用新型中通过微合金化粉末涂层的设置,与基体发生原子扩散形成冶金结合,利用微合金化元素与晶界处偏析的有害氧、氮等杂质元素的高度亲和性来改善焊区晶界结合力,形成高焊缝强度的焊接接头,抗拉强度达到钼基体强度的90%以上,克服了传统钼合金焊接脆性及强度低的致命弱点。

784

784

0

0

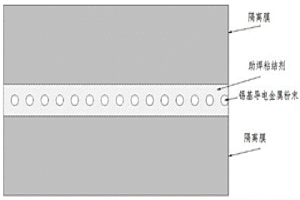

各向异性导电胶和胶膜及其制备方法。该导电胶膜由助焊粘结剂,锡基金属粉末构成,以质量百分比计,其中锡基金属粉末0.1%‑30%,助焊粘结剂70%‑99.9%;助焊粘结剂按质量百分比计,其中溶剂30%‑50%,树脂增粘剂45%‑65%,有机酸活性剂1%‑5%,表面活性剂0.1%‑1%。树脂增粘剂以质量百分比计,其中过氧化物引发剂0.1%‑0.5%,固化剂0.5%‑5%,树脂94.5%‑99%。锡基金属粉末的含量范围相对现有技术更高,在助焊粘结剂中加入了有机酸活性剂,且能非常有效地平衡锡基金属粉末表面氧化膜对形成冶金连接的影响,使冶金连接的效果更好。

821

821

0

0

本发明涉及不锈钢材料金相腐蚀技术领域,具体涉及一种不锈钢金相腐蚀剂及其应用方法。所述金相腐蚀剂按体积比计,包括以下组分:浓硝酸溶液12~25%;无水乙醇溶液47~70%;氯化铁溶液16~30%,其中氯化铁溶液中氯化铁的质量分数为40~58%。通过不同溶液之间的相互协同作用使变形不锈钢的相界和粉末冶金不锈钢的晶界都能快速、明显地显现。与现有的稀王水或氯化铁腐蚀剂相比,本申请的腐蚀剂腐蚀过程平稳缓慢,在腐蚀出变形不锈钢的相界时并不会对粉末冶金不锈钢的晶界造成过腐蚀,为后续对焊接质量的检测提供了极大的便利。

1070

1070

0

0

本发明属于粉末冶金领域,具体公开了一种利用粉末挤压成型技术制备多孔导热铜管的方法。所述方法包含如下步骤:S1.喂料制备:把高分子粘结剂和铜粉在密炼机中混合均匀,然后造粒得到结构均匀的喂料;S2.挤压成形和切割:把喂料加入单螺杆的挤出机,挤出管状生坯;随后把管状生坯切割到所需的长度;S3.脱脂:采用溶剂脱脂或催化脱脂的方法对生坯进行脱脂;S4.烧结:使用脱脂烧结炉,利用载气脱脂的方法在负压下进行热脱脂;然后把样品在保护气氛中加热烧结即得所述的多孔导热铜管。该方法结合了塑料挤压成形和粉末冶金两种技术的优点,可以大批量、高效率地生产孔隙率为20~50%的多孔导热铜管。

1006

1006

0

0

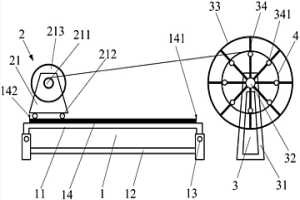

本发明涉及金属3D打印及粉末冶金技术领域,具体涉及一种自动绕丝机及绕丝方法。本发明提供的自动绕丝机,包括支架、固定丝盘、控制机构和设置在所述支架上的绕丝车;本申请提供的自动绕丝机包括绕丝和松丝两个工作过程;来料金属丝在松丝工作过程中松开并伸出来一段,因此金属丝受到的摩擦力很小,绕丝盘只要很小的转动力矩就能够实现绕丝的动作,故第一电机只需要选用普通的电机来驱动绕丝盘转动就能够实现的绕丝作业,不需要复杂的传动结构,能够在不提高成本的前提下就可以实现自动绕丝作业;自动绕丝机可实现连续生产、绕丝效率高,并且自动绕丝机生产不稳定、绕丝质量好。

999

999

0

0

本发明提供的镍动力电池活性物质中所添加的超细镍粉的制造方法,通过采用雾化水解的方法制备晶粒形状和大小适宜的氧化物前驱体,再经过特殊的气体气氛下的爆破热还原制成性能优良的超细镍粉,且其成本比现有技术中进口的同类产品大大降低,为我国发展镍氢二次电池及粉末冶金业,促进环保和现代化的进程可以起到很大的推动作用。

1043

1043

0

0

本实用新型所涉及一种圆铜包铝镁线,用于电线、电缆以及信号传输线方面的,其包括用于编织屏蔽的铜层以及设置于铜层内铝镁线芯,所述的铜层与铝镁线芯通过包覆焊接及物理拉伸冶金结合的复合体。因本技术方案是采用所述的铜层与铝镁线芯通过包覆焊接及物理拉伸冶金结合的复合体,由于利用铝镁杆的易生产、抗拉性能高以及延伸率高的特点,使得达到方便于生产以及提高延伸性能。又由于铝镁线的质量轻及铜导电性能好,故将设置于整个导体外层的铜层与设置于铜层内壁的铝镁线芯相互冶金结合复合体,有利于提高导电性能、抗拉强度高以及具有重量轻的目的。与现有同类产品相互比较,本实用新型具有成本低的有益技术效果。

中冶有色为您提供最新的广东深圳有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!