全部

1128

1128

0

0

本发明属于冶金技术领域,尤其涉及一种采用赤铁矿制备含碳球团矿、其含碳球团及其冶炼方法。包括如下步骤:步骤1:将赤铁矿粉中的Fe2O3转化为Fe3O4,获得人造磁铁矿;步骤2:将人造磁铁矿与煤粉混合制得含碳球团矿。本发明提供一种采用赤铁矿制备含碳球团矿的方法,可有效地消除含碳球团在冶炼过程中发生爆裂的倾向。

1037

1037

0

0

一种含钛混合熔渣熔融还原生产和调质处理的方法:1)向含钛混合熔渣加入还原剂、含钒钛矿物和/或含铁物料,加热至设定温度使混合熔渣为熔融状态,喷吹氧化性气体,进行熔融还原与氧化;过程中控制混合熔渣温度范围和碱度CaO/SiO2比值范围;2)根据反应装置不同进行分离回收。本发明实现混合熔渣中钛组分、铁组分、钒组分、磷组分与自由氧化钙组分高效回收,利用熔融还原炼铁工艺大规模处理固态含钒、钛、铁物料,生产高品位钛渣、富钒渣,同时实现熔渣调质处理,资源高效综合利用,是一种新的熔融还原炼铁工艺;本发明反应时间短、金属回收率高、生产成本低、原料适应性强、处理量大、有效解决多金属复合矿冶金资源与热能高效回收利用问题。

1155

1155

0

0

本发明属资源综合利用的方法,尤其涉及一种含铝资源综合利用的方法,包括下述步骤:(1)将硫酸铵加热,进行分解,产生硫酸氢铵和氨气;(2)将含铝资源与步骤(1)的硫酸氢铵混合,并加入水或洗液;(3)反应降温后进行固液分离及洗涤,得到铝离子和铁离子的溶液和过量硫酸氢铵溶液及高硅渣;(4)将步骤(3)所得溶液加入氨水或氨气,得到氢氧化铝和氢氧化铁沉淀及硫酸铵溶液,然后进行固液分离洗涤;(5)将步骤(4)得到的硫酸铵溶液进行蒸发结晶分离,得到硫酸铵固体;(6)将步骤(4)得到的氢氧化铝和氢氧化铁固体经处理得到冶金级氧化铝和高铁渣。本发明能耗低,氧化铝及铁的浸出率高,有效成分富集程度高,生产成本低。

1273

1273

0

0

本发明涉及一种铝土矿综合利用的方法,尤其涉及一种循环流化床锅炉粉煤灰综合利用的方法,(1)将磨后的循环流化床锅炉粉煤灰与盐酸混合,并加入至耐盐酸反应釜中进行反应;(2)反应降温后进行固液分离及洗涤;(3)将步骤(2)所得溶液加入氢氧化钠溶液,得到粗氢氧化铝沉淀及氯化钠溶液,然后进行固液分离洗涤;(4)将步骤(3)得到的粗氢氧化铝固体经过简易拜耳法工艺可得到冶金级氧化铝和高铁渣;(5)将步骤(3)所得氯化钠溶液经离子膜电解槽电解后得到氯气、氢气、氢氧化钠溶液。本发明环保效能显著,能使循环流化床锅炉粉煤灰中的铝、铁、硅有效分离实现综合利用。

867

867

0

0

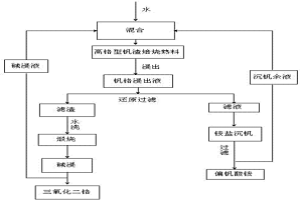

本发明属于湿法冶金领域,具体是涉及一种钒铬浸出液中分离提取钒铬的方法。本发明是将钒铬浸出液加入亚硫酸钠,再调节pH到5~5.5,发生沉淀反应,沉淀过滤的煅烧后冷却,煅烧物加入NaOH溶液,得到的固体滤渣即为三氧化二铬,沉淀过滤的滤液调节pH到2.0~2.5,加热到90~95℃,加入硫酸铵,得到沉淀物,进行过滤,固体滤渣为偏钒酸铵。本发明采用适度还原,加入的还原剂量少,且还原反应在常温条件下进行,节省成本。

本发明属于钢铁冶金领域,具体涉及一种提高紧固件用奥氏体不锈钢材料抗应力松弛性能的合金化方法。按重量百分比计,C:0.05~0.12%;Si:1.0~4.0%;Mn:0~2.0%;S:0~0.005%;P:0~0.01%;Cr:12.0~18.0%;Ni:7.0~15.0%;Nb:8×100C~1.0%;O:0~0.003%;N:0~0.03%;Fe余量。在上述化学成分的基础上加入适量的强固溶强化的Si、Mo、W中的一种或几种元素,或加入适量C、Nb和Cu中的一种或几种元素,并通过形变强化和随后的热处理组织调控技术,形成固溶强化和析出强化共同阻碍位错运动的障碍,从而提高紧固件材料在高温长时服役下的抗应力松弛性能。

1200

1200

0

0

本发明涉及一种铝土矿综合利用的方法,尤其涉及一种赤泥综合利用的方法,包括下述步骤:将赤泥与盐酸混合,并加入至耐盐酸反应釜中进行反应;反应降温后进行固液分离及洗涤;所得溶液加入氢氧化钠溶液,得到氢氧化铝和氢氧化铁沉淀及氯化钠溶液,然后进行固液分离洗涤;氢氧化铝和氢氧化铁固体经过简易拜耳法工艺可得到冶金级氧化铝和高铁渣;所得氯化钠溶液经离子膜电解槽电解后得到氯气、氢气、氢氧化钠溶液;从离子膜阴极区出来的氢氧化钠溶液返回循环使用;得到的氢气和氯气返回循环使用。本发明环保效能显著,能使赤泥中的铝、铁、硅有效分离,回收铝、铁、钠等有用元素,实现综合利用。

997

997

0

0

本发明涉及精密铸造和材料制备技术领域,具体为一种大型复杂轮盘类结构精铸件的制备方法。首先制作蜡模模组,准备浇注系统和压制蜡件,组焊蜡型。接着按特定的制壳工艺参数制备型壳。最后,采用Procast数值模拟技术和高温合金数据库进行浇注过程模拟,设计出精密铸造工艺参数范围。并按确定的铸造工艺参数在真空下浇注、冷却、清理和检测。本发明操作简单,容易控制,可以直接应用于生产实际,具有很大的实用性和可控性,有利于提高零件的质量和性能。本发明解决大型轮盘类结构精铸件冶金缺陷容易形成的问题,能够切实有效地解决铸件合格率低和成本增加的问题,具有较高的经济效益和长远的应用前景。

1238

1238

0

0

本发明属于冶金工业铁水预处理领域,特别是一种生产高钒低硅优质钒渣和低硅硫优质铁水的方法。通过向含钒铁水中加入脱硅脱硫剂,促进它在高温下分解成气体CO2和固体CaO,气体CO2将铁水中的硅和硫氧化成气体SiO和SO2逸散脱除掉,与此同时连续不断引入的CO2和CaO还可以与铁水中残余的硅和硫反应生成SiO2和CaS进入渣相除去,而铁水中钒含量几乎不变,从而得到硅硫低钒高的铁水。进一步用氧气吹炼硅硫低钒高的铁水,得到高钒低硅的钒渣和低硅低硫的铁水两种优化产品。铁水处理过程共扒两次渣:扒出SiO2和CaS渣完成第一次渣铁分离;吹氧后扒出钒渣完成第二次渣铁分离。本发明从含钒铁水吹钒渣及炼钢的源头提高钢水及钒渣产品的质量,成本低,实施简便,效率高。

1221

1221

0

0

本发明涉及一种含稀土与铌混合熔渣熔融还原回收与调质处理的方法,属于非高炉炼铁与资源综合利用领域,该方法包括以下步骤:1)含稀土高炉熔渣和含铌熔融钢渣混合形成含稀土与铌混合熔渣,将含稀土与铌混合熔渣的温度控制在设定温度范围;2)喷吹氧化性气体,进行熔融还原,使铁氧化物充分还原为金属铁;3)根据反应装置不同进行分离回收;本发明混合熔渣中稀土与钙组分、铌组分、磷组分等得到高效回收;可以处理冷态含铌、稀土、铁物料,同时实现熔渣调质处理,达到资源高效综合利用;该方法反应时间短、金属回收率高、生产成本低、原料适应性强、处理量大、环境友好、经济收益高、可有效解决冶金资源与热能高效回收利用问题。

1092

1092

0

0

本发明涉及一种铝土矿综合利用的方法,尤其涉及一种低品位铝土矿综合利用的方法,包括下述步骤:(1)将磨矿后的低品位铝土矿与盐酸混合;(2)反应降温后进行固液分离及洗涤;(3)将步骤(2)所得溶液加入氢氧化钠溶液,得到氢氧化铝和氢氧化铁沉淀及氯化钠溶液,然后进行固液分离洗涤;(4)将步骤(3)得到的氢氧化铝和氢氧化铁固体经过简易拜耳法工艺可得到冶金级氧化铝和高铁渣;(5)将步骤(3)所得氯化钠溶液经离子膜电解槽电解后得到氯气、氢气、氢氧化钠溶液;(6)将步骤(5)从离子膜阴极区出来的氢氧化钠溶液返回至步骤(3)循环使用。本发明环保效能显著,能使低品位铝土矿中的铝、铁、硅有效分离实现综合利用。

1096

1096

0

0

本发明公开了一种耐磨转动轴用碳化物增强的钴基复合材料及其制备方法,属于高温耐磨合金领域。材料基体合金化学成分为:Cr 18~34%;W 9~28%;V 0~6%;Ni 0~10%,Fe 0~10%,C 0.2~2%,其余为Co,材料的主要增强相为M6C型和M23C6型碳化物,该复合材料采用粉末冶金方法制备而成。本发明选取了含高熔点元素W、Cr、Ni等的Co基合金为基体,具有耐高温、耐腐蚀、耐磨损的性能;在钴基合金基体中加入适量的WC粉末,通过WC的高温相变,形成M6C增强相,大幅度提高钴基合金的硬度和耐磨性能。

970

970

0

0

本发明涉及一种铝土矿综合利用的方法,尤其涉及一种高铁铝土矿综合利用的方法,包括下述步骤:(1)将磨矿后的高铁铝土矿与盐酸混合,并加入至耐盐酸反应釜中进行反应;(2)反应得到氯化铝与氯化铁溶液及高硅渣,实现铝铁与硅分离;(3)加入氢氧化钠溶液,得到氢氧化铝和氢氧化铁沉淀及氯化钠溶液;(4)得到的氢氧化铝和氢氧化铁固体经过简易拜耳法工艺可得到冶金级氧化铝和高铁渣;(5)所得氯化钠溶液经膜电解后得到氯气、氢气、氢氧化钠溶液;(6)氢氧化钠溶液返回至步骤(3)循环使用。本发明环保效能显著,能使高铁铝土矿中的铝、铁、硅有效分离实现综合利用。

919

919

0

0

一种混合熔渣熔融还原回收与调质处理的方法,属于非高炉炼铁及资源综合利用领域,该方法由混合熔渣回收生铁或钢、富磷相与熔渣调质处理的方法。该方法按照以下步骤进行:(1)高炉熔渣和熔融钢渣混合;(2)喷吹气体进行熔融还原;(3)分离回收:该方法将高炉熔渣和熔融钢渣混合,然后喷吹氧化性气体,进行熔融还原炼铁,回收混合熔渣中的铁,实现了富磷相回收与熔渣调质,还原后的熔渣可用作矿渣水泥、水泥调整剂、水泥生产中的添加剂、水泥熟料,或生产高附加值的水泥熟料。该方法反应时间短、金属回收率高、生产成本低、原料适应性强、处理量大、环境友好、经济收益高、可有效解决冶金资源与热能高效回收利用问题,是一种新的熔融还原工艺。

768

768

0

0

一种混合熔渣熔融还原生产与调质处理的方法,属于非高炉炼铁及资源综合利用领域。步骤为:1)向高炉熔渣和熔融钢渣的混合熔渣中,加入含铁物料、还原剂,加热至熔融状态,喷吹氧化性气体,熔融还原炼铁,可以处理大宗含铁物料;2)根据反应装置,分离回收混合熔渣中铁组分、硅钙组分和磷组分。熔融还原后,还原后的熔渣可以作为水泥添加剂、水泥调整剂、水泥熟料或生产高附加值的水泥熟料,实现资源高效综合利用,是一种新的熔融还原炼铁方法。该方法用混合熔渣熔融还原生产生铁或钢、富磷相与调质处理,反应时间短、金属回收率高、生产成本低、原料适应性强、处理量大、环境友好、经济收益高,可有效解决冶金资源与热能高效回收利用问题。

1215

1215

0

0

一种含钛混合熔渣熔融还原回收与调质处理的方法:1)含钛高炉熔渣和含钒钛熔融钢渣混合形成含钛混合熔渣,将含钛混合熔渣的温度控制在设定温度范围;2)喷吹氧化性气体,进行熔融还原与氧化;过程中保证含钛混合熔渣的温度在设定温度范围内,且含钛混合熔渣中,低价钛氧化成高价钛,铁氧化物还原成金属铁;3)根据反应装置不同进行分离回收。本发明实现混合熔渣中钛组分、铁组分、钒组分、磷组分与自由氧化钙组分的高效回收,可处理冷态含钒、钛、铁物料,实现熔渣调质处理,资源高效综合利用;本发明反应时间短、金属回收率高、生产成本低、原料适应性强、处理量大、环境友好、经济收益高、可有效解决冶金资源与热能高效回收利用问题。

1176

1176

0

0

本发明涉及一种由含镍与铁的混合熔渣生产的方法,其包括如下步骤:S1、炉渣混合:将镍冶炼渣加入反应装置中,加入铅冶炼渣、高炉渣、钢渣和铁合金渣中的一种或多种,形成混合熔渣;将混合熔渣加热至熔融状态,同时加入氧化铜矿物、硫化铜矿物、氧化镍矿物、硫化镍矿物、含铜物料中的一种或几种;混合均匀作为反应熔渣,并实时监测反应熔渣,同时通过调控使混合后的反应熔渣同时满足条件a和条件b,获得反应后的熔渣;S2、分离回收。本发明的由含镍与铁的混合熔渣生产的方法,反应时间短、工艺流程短、金属回收率高、生产成本低、处理量大、环境友好、经济收益高、有效解决冶金资源与热能高效回收利用问题。

921

921

0

0

本发明涉及一种含铜熔渣生产的方法,包括如下步骤:S1、炉渣混合:将铜渣加入反应装置中,加入钙系矿物与添加剂;将熔渣加热至熔融状态,加入氧化铜矿物、硫化铜矿物、含铜物料中的一种或几种;混合均匀,作为反应熔渣,并实时监测反应熔渣,通过调控使反应熔渣同时满足条件a和条件b,获得反应后的熔渣;S2、分离回收。该方法既可以处理热态熔渣,又可以处理冷态炉渣,充分利用熔融铜渣物理热资源和热态冶金熔剂,实现了既可以处理含铜炉渣,又可以处理氧化铜矿物,解决目前炉渣大量堆积问题,实现同时生产铜与铁,解决了氧化铜矿物难处理与含铁组分回收两大世界性难题;同时解决了环境污染及重金属污染的问题。

818

818

0

0

本发明属于金属资源回收与循环再利用技术,具体为一种电子垃圾中多金属组分自组装分离与资源化回收的方法。首先,采用机械物理处理法将电子垃圾中金属物料与非金属物料分离;其次,基于X射线荧光光谱仪对金属物料的成分分析结果,在电子垃圾中金属物料的基础上,建立液态Fe-Cu-Sn/Pb基三相分离系统,使电子垃圾中多金属组分选择性分离到不同的液相区;最后,采用湿法冶金或者直接精炼,使系统中各分离区域的金属得到高效循环再利用。本发明在高效回收电子垃圾中贵金属的同时,综合回收其它各种金属。一方面缓解我国人均金属资源短缺的压力,具有经济效益;另一方面减小化学毒性试剂的使用量、降低能耗和排放,显著减小对生态环境的危害,具有环境效益。

1178

1178

0

0

本发明的目的是提供一种高体积分数钛基复合材料精密成形铸造方法,具体为:制备真空自耗电极电弧凝壳炉用钛基复合材料电极,然后加工出所需石墨铸型;制备等离子喷涂粉末原料,然后利用等离子喷涂技术在石墨铸型表面喷涂耐火涂层;石墨铸型真空除气后,按照铸型组型装配要求进行装配组合;将组合好的铸型放置于真空自耗凝壳熔炼炉中进行真空离心浇铸。利用本发明所述工艺铸造出的钛基复合材料铸件,具有高内部质量、高表面质量、高尺寸精度、高性能、耐冲击的优点,同时与其他工艺方法相比大幅度降低了生产成本、缩短了生产周期、提高了生产效率。

1045

1045

0

0

一种基于镍基靶材的真空离子镀涂镀工艺,属于真空离子镀涂镀技术制备涂层技术领域,包括以下步骤:步骤1,镍基阴极靶材的制备:母合金熔炼、型壳模具工艺、铸造工艺、机械加工;步骤2,镍基阴极靶材的离子镀工艺;步骤2.1,来件检查;步骤2.2,光整处理;步骤2.3,湿吹砂;步骤2.4,强水流冲洗;步骤2.5,超声波清洗;步骤2.6,丙酮浸洗;步骤2.7,烘干基体零件;步骤2.8,清洗后检查;步骤2.9,涂镀前准备;步骤2.10,涂镀涂层;步骤2.11,扩散处理;步骤2.12,涂层质量检验。本发明基于镍基阴极靶材的真空离子镀涂镀工艺,提高了叶片表面的高温抗氧化、抗腐蚀性能,从而延长叶片的使用性能。

896

896

0

0

本发明公开一种锌冶炼炉渣熔融还原生产的方法。其包括以下步骤:S1、将锌冶炼渣,加入保温装置或熔渣可流出的熔炼反应装置中,并加入钙系矿物与添加剂,加热至熔融态,同时加入氧化铜矿物、硫化铜矿物、含铜物料中的一种或多种,实时监测反应熔渣,通过调控反应熔渣的温度及碱度CaO/SiO2比值,获得熔渣;S2、得到的熔渣,沉降分离获得含铁硅酸盐矿物相、富铜相与富铁相及含锌、含铅、含铋与含铟的烟尘,金银组分迁移、富集进入富铜相,对各相进行分离处理。本发明不仅能够降低渣含铜(渣含铜<0.1wt%),而且能够实现铜、铁、金、银、铅、锌、铟、铋、钠、钾等组分的高效回收,获得低铜含铁物料,金属回收率高,生产成本低,环境友好,经济收益高。

1302

1302

0

0

本发明公开一种由含锌与铁的混合熔渣回收有价组分的方法。其包括以下步骤:S1、将锌冶炼渣,加入保温装置或熔渣可流出的熔炼反应装置中,并加入铅冶炼渣、高炉渣、钢渣和铁合金渣中的一种或多种,形成混合熔渣;将混合熔渣加热至熔融状态,形成反应熔渣,实时监测反应熔渣,通过调控反应熔渣的温度及碱度CaO/SiO2比值,获得反应完成后的熔渣;S2、步得到的熔渣,沉降分离获得含铁硅酸盐矿物相、富铜相、富铁相,同时生成含锌、含铅、含铟与含铋组分的烟尘,金银组分迁移、富集进入富铜相;对各相进行回收处理。本发明能够降低渣含铜(渣含铜<0.1wt%),能够实现有价组分的高效回收生产,获得低铜含铁物料,金属回收率高,生产成本低,环境友好,经济收益高。

873

873

0

0

本发明公开一种由锌冶炼熔渣回收有价组分的方法。其包括以下步骤:S1、将锌冶炼渣,加入保温装置或熔渣可流出的熔炼反应装置中,并加入钙系矿物与添加剂,形成混合熔渣;将混合熔渣加热至熔融状态,形成反应熔渣,实时监测反应熔渣,通过调控反应熔渣的温度及碱度CaO/SiO2比值,获得反应完成后的熔渣;S2、得到的熔渣,沉降分离获得含铁硅酸盐矿物相、富铜相、富铁相以及含锌、含铅、含铋与含铟组分的烟尘,金银组分迁移、富集进入富铜相;对各相进行回收处理。本发明不仅能够降低渣含铜(渣含铜<0.1wt%),而且能够实现铜、铁、金、银、铅、锌、铟、铋、钠、钾等组分的高效回收,获得低铜含铁物料,金属回收率高,生产成本低,环境友好,经济收益高。

818

818

0

0

本发明涉及一种由含镍与铁的混合熔渣回收有价组分的方法,其包括S1、炉渣混合:将镍冶炼渣加入熔炼反应装置中,加入铅冶炼渣、高炉渣、钢渣和铁合金渣中的一种或多种,形成混合熔渣;将熔渣加热至熔融状态作为反应熔渣,混合均匀,实时监测反应熔渣,同时通过调控使混合后的含镍与铁的熔渣同时满足条件a和条件b,获得反应后的熔渣;S2、分离回收。本发明实现了含镍熔渣与含铁的混合熔渣高效处理,解决目前炉渣大量堆积,环境污染问题,及重金属元素污染问题,实现重金属组分的回收。

1145

1145

0

0

本发明公开一种含锌与铁的熔渣熔融还原生产的方法。其包括以下步骤:S1、将锌冶炼渣,加入保温装置或熔渣可流出的熔炼反应装置中,并加入铅冶炼渣、高炉渣、钢渣和铁合金渣中的一种或多种,形成混合熔渣;同时加入氧化铜矿物、硫化铜矿物、含铜物料中的一种或两种,搅拌混合,实时监测反应熔渣,通过调控反应熔渣温度及碱度CaO/SiO2比值,获得熔渣;S2、得到的熔渣,沉降分离获得含铁硅酸盐矿物相、富铜相、富铁相以及含锌、含铅、含铋与含铟组分的烟尘,金银组分迁移、富集进入富铜;相对各相进行回收处理。本发明能够降低渣含铜(渣含铜<0.1wt%),能够实现有价组分的高效回收生产,获得低铜含铁物料,金属回收率高,生产成本低,环境友好,经济收益高。

860

860

0

0

本发明属于轧钢制造领域,具体地说是一种轧钢行业中板带轧机应用的高速钢复合轧辊及其铸造方法。复合轧辊的外层材料为高速钢,中间层材料为球墨铸铁原铁水或石墨半钢,轧辊芯部材料为球墨铸铁。采用离心复合铸造工艺,轧辊分三次浇注成型,在离心机上,保持恒定的离心转速,将外层和中间层金属材料浇注成型,然后静止浇注轧辊芯部金属使之最终成型;本发明高速钢复合轧辊,与以往双层或其他三层复合高速钢轧辊相比,三层金属冶金结合良好,强度高;中间层材质的优化选择提高了结合层强度,中间层中影响结合性能的碳化物减少,并有效地避免了外层高速钢中的合金元素向芯部扩散,影响芯部材质性能,避免热处理过程以及轧制过程中工作层开裂和脱落。

1005

1005

0

0

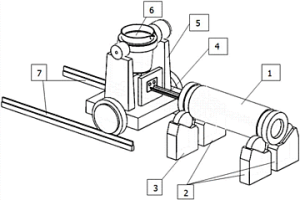

一种大直径轻合金长管坯的制备装置和方法,属于金属材料加工和冶金技术领域。该制备装置主要由离心模具、辊轮、流槽、移动小车和小车导轨组成。该制备方法包括:1.计算机模拟仿真,确定凝固速度;2.配制轻合金熔液;3.制备管坯:(1)离心模具预热;(2)逐层浇注,最终制得大直径轻合金长管坯。该方法采用卧式离心铸造,通过逐层凝固的方式即从外层至内层依次浇注,层与层之间实现冶金结合不能出现分层,制备出了外直径400mm‑1400mm,内直径为380‑1380mm,长度2m‑20m的镁合金管材,铸件组织细小、组织致密,消除了宏观偏析,开创了大直径高性能镁合金长管坯制备工艺的先河。

917

917

0

0

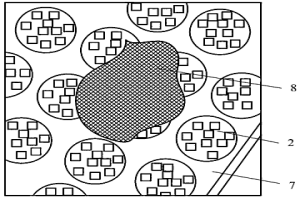

一种高锰高碳可焊金属陶瓷块及其增强的辊套和制备方法,该高锰高碳可焊金属陶瓷块包括合金化后的增强颗粒、基体材料和复合添加颗粒;合金化后的增强颗粒为高锰粉末包覆的陶瓷颗粒,基体材料为高锰高碳的铬铁耐磨材料,由于Mn为弱碳化物形成元素,基体中的Mn少部分同Cr形成M7C3型碳化物,大部分的Mn分布于基体中形成奥氏体相区,使其具有可焊性;因为Mn的加入使得陶瓷颗粒与基体发生有效的冶金结合。将合金化后的增强颗粒、复合添加颗粒与基体材料进行液相烧结,将得到的高锰高碳可焊金属陶瓷块焊接于辊套的指定位置;最后浇铸成辊套设备。此方法制备的辊套具有高强度、操作方法简单、增强块体完全固定于指定位置和方便修复等优点。

928

928

0

0

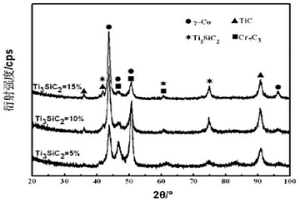

本发明提供了一种激光熔覆自润滑耐磨钴基合金所用粉料及工艺方法,包括钴基合金粉料和Ti3SiC2粉料,钴基合金粉料按重量百分比为C:0.2‑0.25%,Cr:23.0‑26.0%,Ni:2.0‑2.5%,Si:0.50‑1.0%,Mo:4‑5.5%,Mn:0.55‑0.65%,其余为Co;钴基合金粉料:85‑95%,Ti3SiC2粉料:5.0‑15.00%。采用激光熔覆技术,利用CO2激光器进行激熔覆制备新型自润滑耐磨钴基合金熔覆层,制得的钴基合金熔覆层显微组织均匀,与低合金钢结合良好,且具备表面强度硬度高耐磨损性能优异的特点,为激光熔覆制备自润滑耐磨钴基合金熔覆层提供一种新型粉料和相应的工艺方法,可广泛应用于冶金行业轧辊的激光制备及再制备。

中冶有色为您提供最新的辽宁沈阳有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!